汽车后围左/右连接板成形工艺及模具设计

2022-12-24唐贵荣

唐贵荣

(厦门金龙汽车车身有限公司,福建 厦门 361023)

0 引 言

随着原材料的价格提升及国内日益激烈的市场竞争,材料利用率的提高关系企业能否正常生产经营,是必须认真对待的问题。如何提高材料利用率的同时保证零件质量的稳定,是模具厂不断研究的课题。

汽车后围左/右连接板属于车身内板件,其表面质量要求没有外覆盖件高。采用拉深工艺成形可保证零件表面质量的稳定性,但拉深补充面的废料占比大,材料利用率低。通过对零件形状的初步分析,利用Autofrom软件进行CAE模拟分析,制定优化成形过程的方案,避免了成形过程中料片缺少压料力而导致材料流入无法控制引起的起皱等缺陷。

1 后围左/右连接板的结构特点

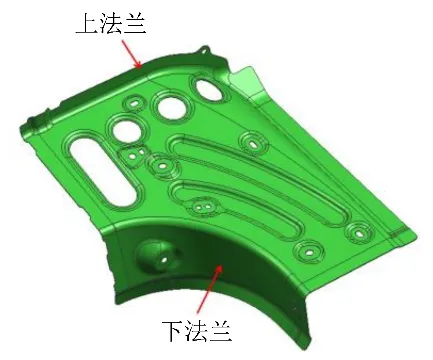

图1所示为某车型后围左/右连接板,材质为GC270C,属于中低强度的冷轧板,料厚为1.2 mm。零件结构特点:①具有上、下2个方向的法兰结构;②下法兰为内凹翻边且边缘为锯齿形状;③下法兰的2个凸台下缘、法兰边与冲压方向成负角。

图1 某车型后围左/右连接板

2 后围左/右连接板成形工艺分析

后围左/右连接板形状类似于V形,一般采用拉深成形容易控制成形零件的表面质量,工艺方案:拉深→修边冲孔→冲孔剖切侧修边侧冲孔→翻边整形→冲孔侧修边侧冲孔。板件在凸模与凹模接触前,压边圈和凹模将外缘材料锁紧。板件成形过程中压边圈控制了材料的流入速度,减少了起皱的情况。但拉深工序需要成形较多外部型面,废料区域多,导致材料利用率低。

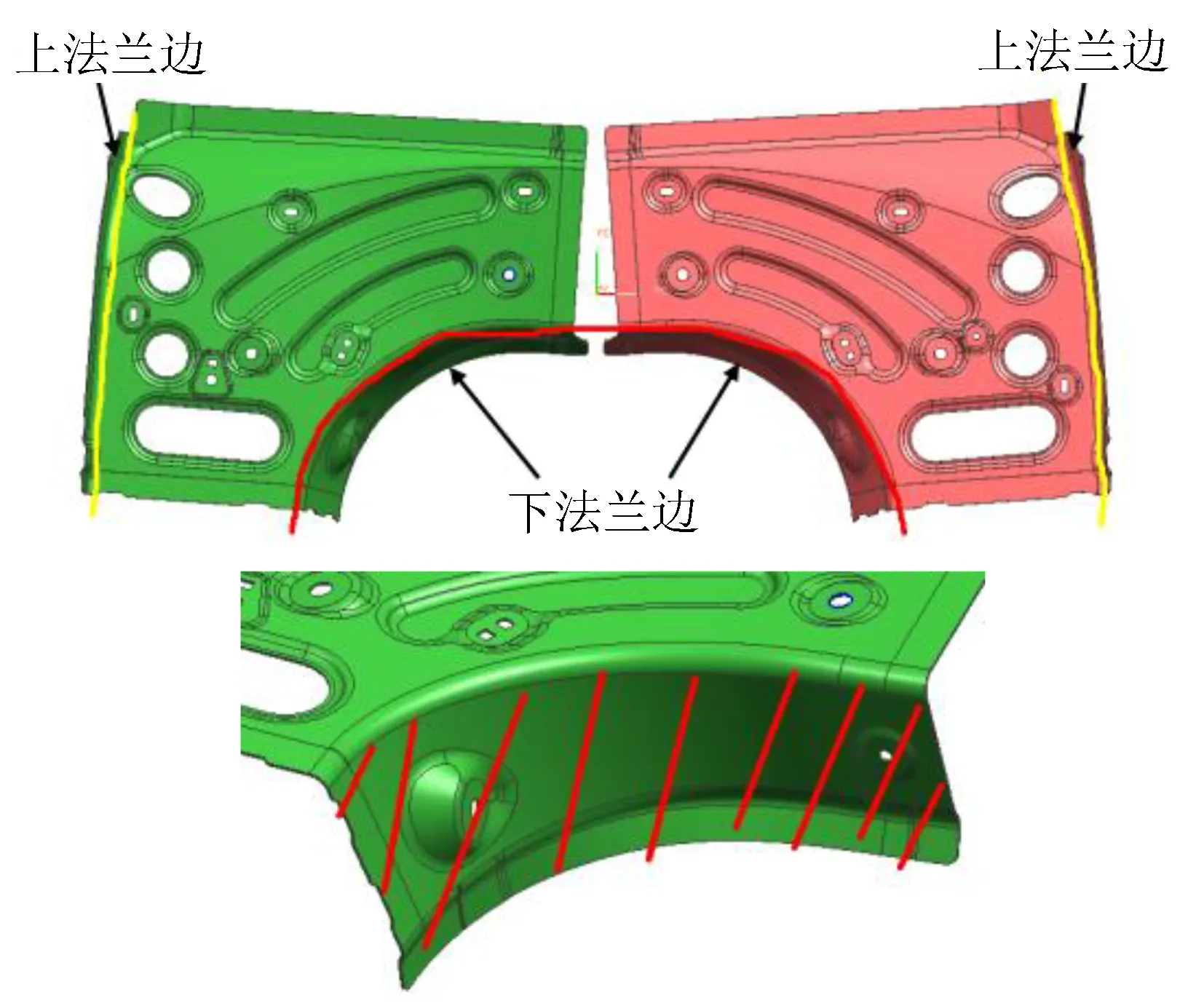

为了提高材料利用率且保证成形零件的表面质量,将工艺方案调整为:落料冲孔→翻边成形→冲孔剖切侧冲孔→整形→冲孔侧修边侧冲孔。采用翻边成形工序的缺点如图2所示,下法兰内凹翻边造型起伏大,表面质量较难控制。为了保证成形零件的表面质量,验证翻边成形工序的可行性,需要进一步分析成形过程,制定有效的成形优化方案。

图2 后围左/右连接板

3 CAE成形过程分析

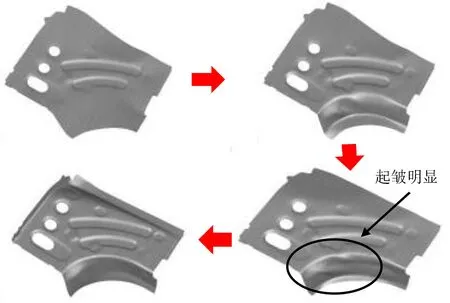

按照常规翻边成形方案设定工具体,成形部件可分为上模镶件、压料器、下模镶件、托料器。通过观察零件形状与结构,需要先成形中部大面的形状并压紧后再进行向下翻边成形,下翻边完全成形后再进行上翻边。

如图3所示,经CAE分析发现在翻边成形工序中由于零件下法兰边翻边面长,上模镶件下翻边到底前30 mm材料流入速度加快,在有凸台下缘等特征的位置出现鼓包。随着工具体进一步翻边到位,有鼓包位置的板料受挤压后产生起皱。

图3 CAE分析无托料成形过程

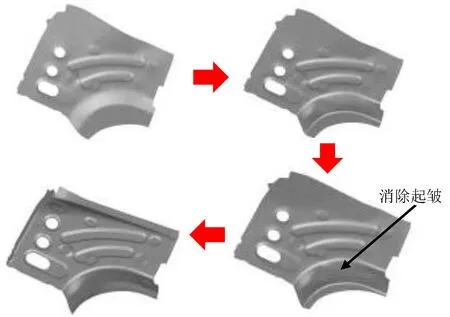

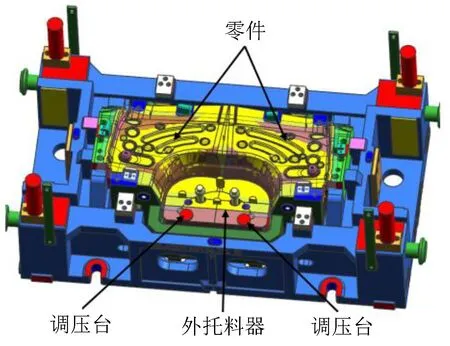

通过以上CAE分析结果,一般成形过程难以控制材料的流入,容易出现起皱,下法兰边的表面质量不稳定。为减少和消除下法兰面的起皱,保证翻边面的平整,增加新工具体——外托料器,在下部的法兰处采用托料翻边工艺,上模镶件向下翻边工作过程中与外托料器共同作用,压紧料片。如图4所示,成形过程中板料受约束不会提前流入,能有效消除起皱的情况。

图4 CAE分析托料成形过程

4 模具工作过程

模具结构如图5所示,采用上下翻边成形的模具结构。在成形过程中,通过安装在托料器5上的外托料器4先与上模镶件2接触并压住零件的下法兰处翻边面,翻边面因受到压料力而控制了材料的流入。模具零件工作到底时,零件最终成形,翻边面的成形质量得以控制。

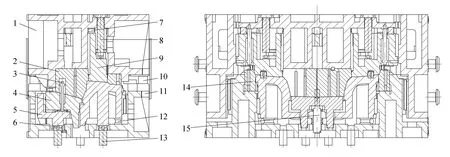

图5 翻边模结构

模具工作过程:模具工作初始状态时,机床顶杆顶起,坯料放置在托件器5上,外托料器4位于初始位置与坯料接触;工作中,上模向下移动,压料器9先与坯料接触并压紧,在压料面区域成形;压料器9运动到底后,零件中间部分型面成形到位;随着上模向下移动,上模镶件2与外托料器4接触,压紧坯料;上模持续向下移动,外托料器4上的坯料逐渐与托料器5的翻边凸模面接触,开始成形零件的下法兰;随着外托料器4运动到底,下法兰处翻边板料全部流入托料器5的翻边凸模面,下翻边成形到位;上模持续向下移动,机床顶杆受上模挤压,托料器5向下运动,剩余未成形的坯料型面与下模镶件14接触,开始向上翻边;随着上模接触到限位器10,托料器5也运动到位,模具工作到底,零件所有型面成形完成;上模回退,取出零件,一个工作流程结束。

为了保证运动过程中各运动部件的顺序,先向下翻边再向上翻边,必须要求机床顶杆13的顶出力大于上氮气弹簧8的力,上氮气弹簧8的力大于下氮气弹簧15的力。

5 模具设计要点

5.1 上模结构

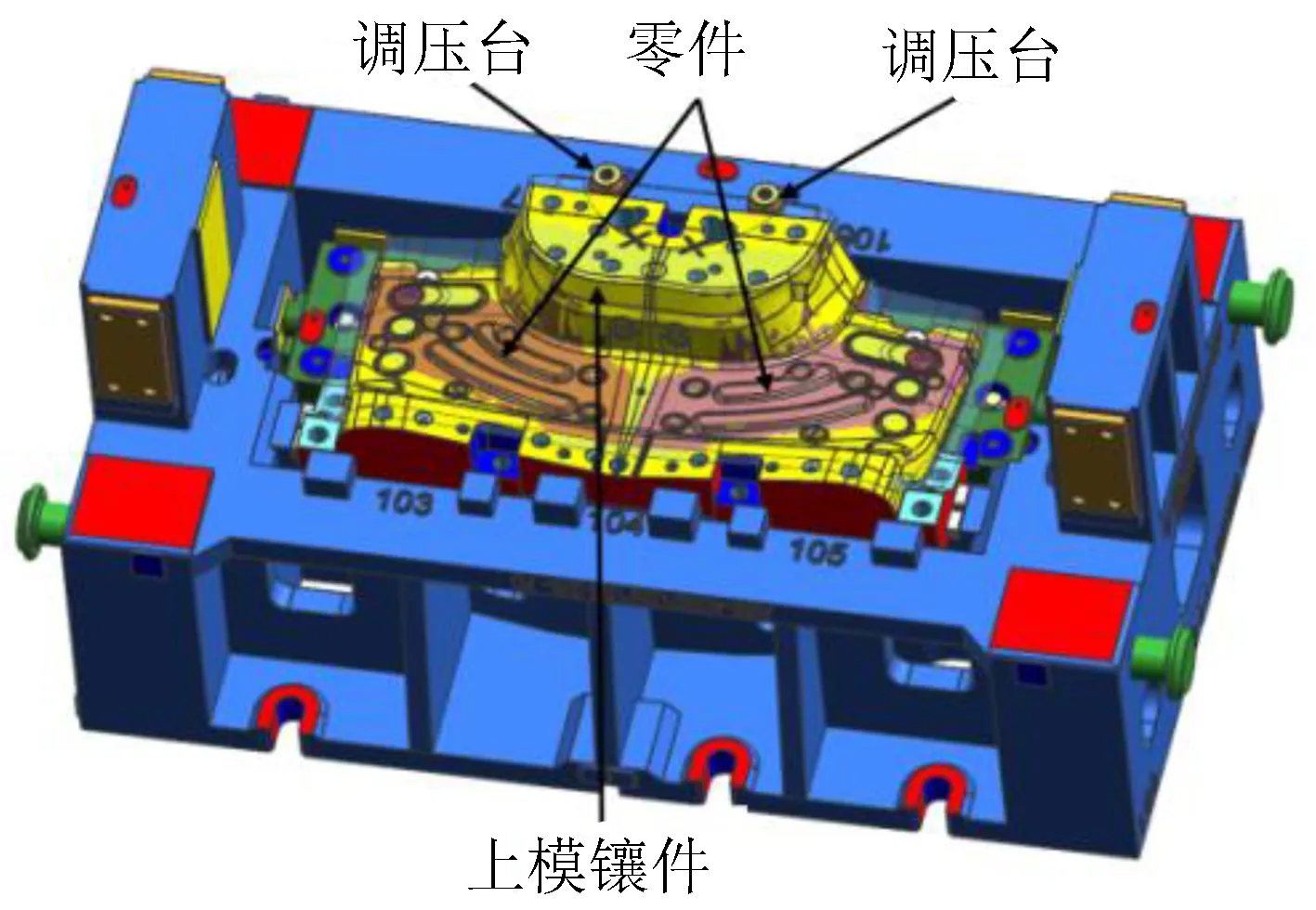

如图6所示,上模主要由上模座1、上模镶件2、压料器9组成。上模镶件2安装固定在上模座1,压料器9位于上模座1的腔体内,压力源由上氮气弹簧8提供,上模镶件行程为130 mm,需大于托料器5与外托料器4的行程总合,才能实现先压料再翻边。

图6 上模结构

5.2 下模结构

如图7所示,下模主要由下模座11、下模镶件14、托料器5、外托料器4组成。下模镶件14安装固定在下模座11,托料器5位于下模座14的腔体内,压力源由机床顶杆13提供,下模镶件行程为55 mm,由机床控制。外托料器4位于托料器5腔体内,压力源由下氮气弹簧15提供,行程为110 mm。外托料器4设有2处调压台,下法兰面翻边工作时与上模座1的调压垫接触,保证压料力的平衡,方便现场人员调试,有助于提升零件最终成形的表面质量。

图7 下模结构

6 结束语

对于汽车后围左/右连接板类零件,通过工艺优化,既实现了材料利用率的提升,又保证了零件成形的质量。在翻边成形模中采用下模增加外托料器,成形过程受约束,解决了零件成形过程中的起皱问题。模具制造调试完成后,经过半年的生产运行,成形零件的质量稳定可靠,模具结构精简便于维护且材料利用率高,产量预计可达50万次/年,大幅节约了材料成本。