汽车前门内板起皱分析与优化

2022-12-24唐浩兴洪杰伟温彤

唐浩兴,洪杰伟,温彤

(1.重庆邮电大学 先进制造工程学院,重庆 400065;2.重庆长安汽车股份有限公司,重庆 400023;3.重庆大学 材料科学与工程学院,重庆 400044)

0 引 言

汽车覆盖件由于形状复杂、结构尺寸大、相对厚度小、表面质量要求高等特点,且轮廓内部带有局部形状、成形工序多,是车身制造生产的关键环节。但冲压成形过程中常会出现开裂、起皱、擦伤、凹痕等缺陷[1-3]。尤其是起皱,不仅降低成形产品表面质量、影响装配工艺,严重时会损伤模具,对生产造成损失。关于材料抗皱性能的测试,方板对角拉伸试验(Yoshida buckling test,YBT)方法因试样简单、操作方便而被广泛应用[4-6]。在此基础上,学者们进行了一系列的改进,旨在获取板材复杂的应力状态[7-11],如在方板或矩形板中心开圆孔的方法[12],对于研究材料的起皱性能具有重要意义。

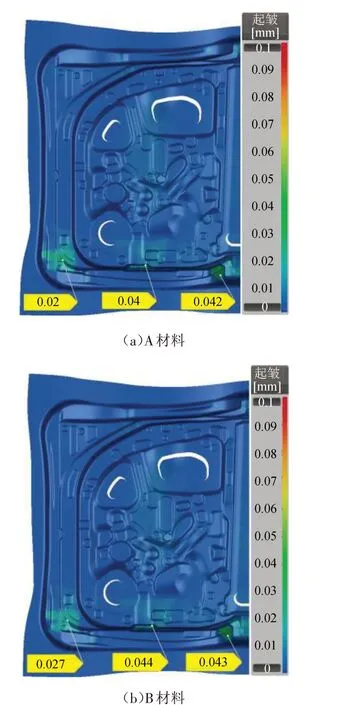

针对某车型前门内板,经过一段时间的停产和设备维护后,重新生产时出现了较严重的起皱现象,如图1(a)所示。经生产现场鉴定,一方面是由于设备保养等仅是常规清洁,模具整体状态可视为不变;另一方面,在此期间厂家提供的材料批次也不一致,为避免反复试错和节约成本[13],结合有限元技术,将后一批次材料的力学性能参数导入Auto-Form进行全工序(包括落料、拉深、修边、冲孔、翻边、整形等)分析,对应的起皱结果如图1(b)所示。

由图1可知,模拟起皱的位置及起皱程度与实际匹配度较好,说明利用AutoForm仿真板料实际冲压过程的方法可靠。基于此,首先从材料的角度,在测试相同牌号、不同批次板材的基本力学性能后,根据带夹持端的开孔方板和开孔矩形板单向拉伸方法对比2种材料的抗皱性,并结合车门起皱模拟进行验证,为后续选材提供参考。其次从工艺的角度,分别在拉深筋的参数设计与布局两方面对门板的起皱缺陷进行优化。

图1 前门内板成形起皱

1 材料抗皱性能测试与验证

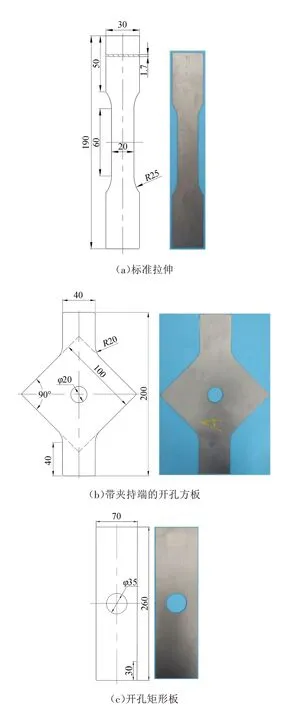

针对A和B两个不同批次生产的厚度为0.7 mm的DC05钢板(以下简称A/B材料),为获得其基本力学性能并对比二者抗皱性,采用的标准拉伸试样和开孔试样的尺寸与实物如图2所示。

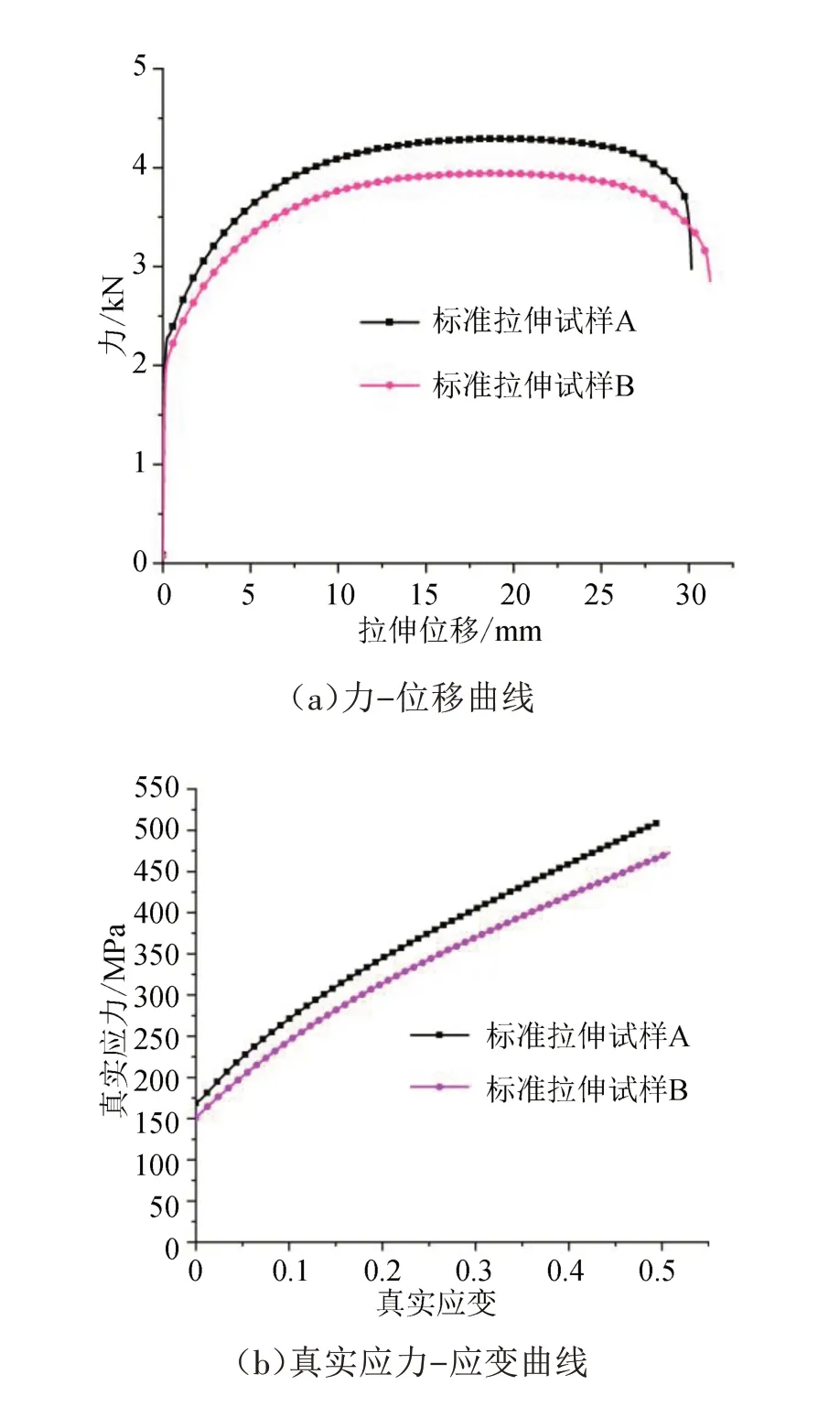

图3所示分别是A、B材料标准拉伸试样的力-位移和真实应力-应变曲线,再将后者对应的数据按照公式(1)所表示的Ludwig本构方程拟合,其他参数如表1所示。由表1可以看出,A的屈服强度、强度系数、最大承载能力等都略高于B,但二者的加工硬化指数却相同。因此,根据Szacinski的研究结论[5],即屈服强度越高,起皱倾向越大,初步判断B的抗皱性优于A。

图3 材料力学性能

其中,σtrue为真实应力,MPa;σ0为屈服强度,MPa;ε为真实塑性应变;K为强度系数,MPa;n为硬化指数。

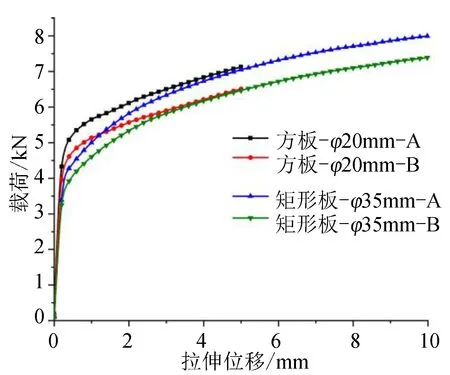

由图2可知,开孔方板夹持端的长、宽均为40 mm,开孔矩形板夹持端的长、宽分别为30、70 mm,一端固定,另一端将开孔的方板和矩形板分别拉伸至5、10 mm,速度均为0.1 mm/s。由图4可知,在相同条件下A材料的拉伸载荷略高。若A/B试样均起皱,则起皱高度较高的材料抗皱性能较差。因此将表1中的数据导入到有限元模型中,并结合试验结果对比试样的起皱高度。

图2 试样尺寸与实物

图4 开孔方板和矩形板的载荷-位移曲线

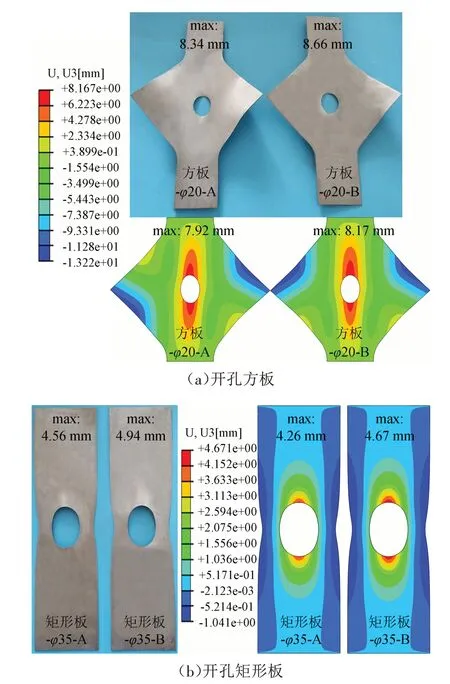

图5所示为开孔板的试验结果与利用Abaqus软件模拟得到的最大起皱高度(即面外位移U3)对比。由图5可以看出,在相同加载位移下,均出现明显的起皱现象。虽然A的屈服强度和强度系数均高于B,但A在承受较大载荷时,其起皱高度仍低于B;且A对应的开孔方板试样两侧对角反向翘起的高度、开孔矩形板试样水平中心轴线的外边界处向内折叠的位移都低于B。因此A的抗皱性能优于B,这与参考文献[5]中的结论相反,说明板材的抗皱性与屈服强度无直接关系,与参考文献[14]中的结论一致。此外,有限元模拟结果与试验的平均误差约为5.6%,具有较高的精度和参考价值。

图5 试验与模拟的起皱结果对比

为验证该结果,将表1中的参数导入门板模型,利用AutoForm模拟第一道次冲压及回弹结束后的成形效果。

表1 材料性能参数

图6所示为A/B材料的门板起皱云图,并对比3个相同参考点的Wrinkles值。由图6可以看出,A板起皱的分布相对均匀、数值较小;而B板在左下侧靠近铰链连接处的数值较大。因此A板的起皱程度略小于B板,其抗皱性比B板高约12.4%。

图6 模拟的门板起皱结果对比

综上分析,A材料的抗起皱性能优于B材料,该方法可为汽车主机厂选择材料供应商提供参考。

2 拉深筋布局及参数优化

起皱位置的应变如图7所示,①、③区域的主应变为正、次应变为负,起皱现象由面内压应力引起;而②区域的主、次应变均为正,说明起皱并非由压应力超过板材的稳定极限导致,而是因为该处圆角偏小,板材在成形过程中与模具零件接触时,受模具零件“挤压”的速度较大,材料来不及向周围流动而受限于一个较为狭小的区域内,造成局部堆积而表现为起皱。因此,在模具零件设计时应适当增大该区域的过渡圆角,或在生产时减小冲压速度、增大压边力等措施来缓解该缺陷。

图7 典型起皱位置的主应变与次应变

通常在板材周围设置拉深筋以调节材料流动,避免起皱,获得变形均匀的产品。板材在流经筋槽及过渡圆角时,会发生反复的弯曲与反弯曲变形,同时造成较强的应变硬化效应以及接触产生的摩擦,这三部分共同组成了拉深筋的阻力。

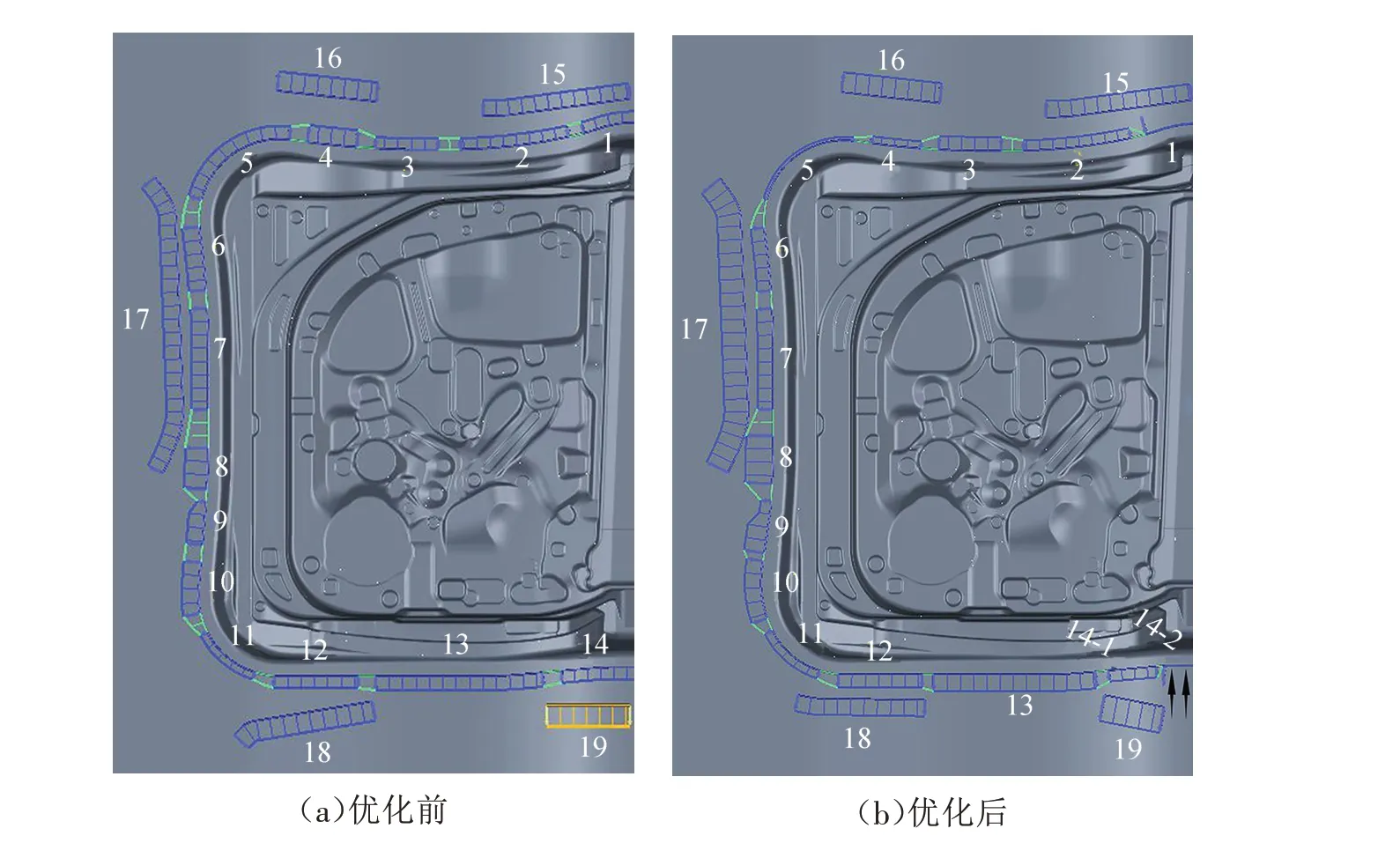

选取AutoForm自适应圆形截面线型筋,并在局部设置双筋,布局如图8(a)所示,由于产品对称,仅对左半边拉深筋编号进行研究,对①区域的材料流动起主要作用的是9~12以及18号筋;影响②/③区域的则是14和19号筋。

因此,针对①位置的起皱,9/11/12号筋的进料阻力需增大,由于10号筋邻近较高的工艺吸皱筋,继续增加阻力可能会将材料局部阻挡在外,增大了①区域上方焊接线处的开裂风险,故其阻力系数可保持不变或适当减小;12号筋对应的吸皱筋与模型的高度差较平缓,需将18号筋向产品内侧靠拢,与12号形成近平行的双筋并降低材料从11号筋与12号筋间隙流入的几率。

由于②/③位置临近且圆角和拔模斜度均较小,若持续增大14号筋阻力,虽然可改善起皱,但易导致焊接线在④处开裂。因此,将14号筋拆分为14-1(左,对应②)和14-2(右,对应③)两段,结合上述分析,需增加14-1的阻力系数以减少材料流入、提高对该处材料的拉应力;将14-2号筋阻力设为零。同时旋转19号筋,与14-1外侧形成双筋以增大局部阻力的同时,使其余材料更容易流进14-2区域,降低④位置焊接线的开裂风险。优化后的拉深筋布局与编号如图8(b)所示。

根据Stoughton拉深筋阻力模型[15]可知,筋的阻力随着筋高度的增大、筋(和筋槽)圆角半径的减小而增大,参考实际生产,设置筋宽为15 mm,可得图8(b)中各筋及沟槽的尺寸,如表2所示。优化前、后的拉深筋阻力参数如表3所示。

表3 优化前、后拉深筋阻力相关参数

图8 拉深筋布局及编号

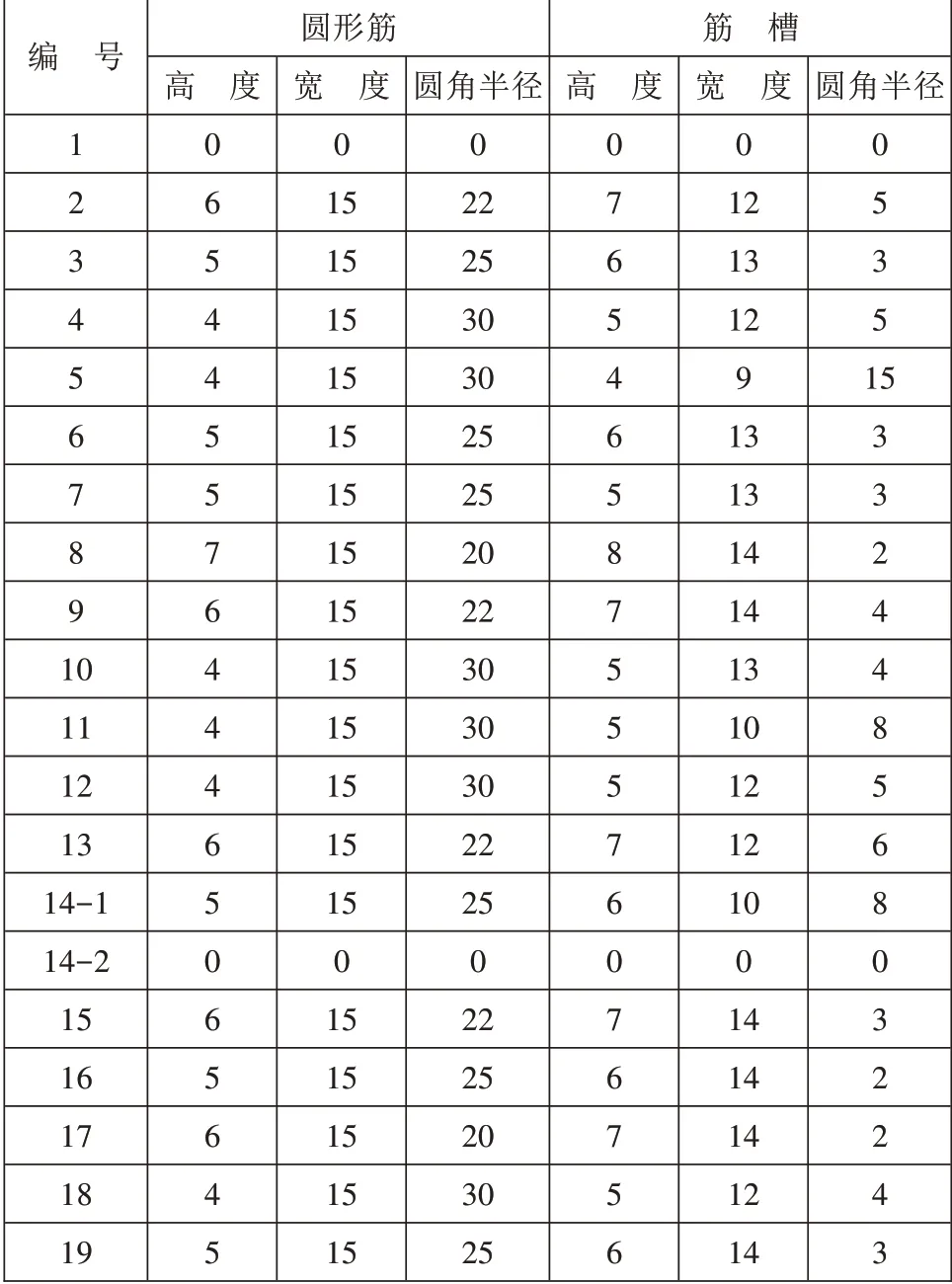

表2 圆形筋及对应筋槽的尺寸 mm

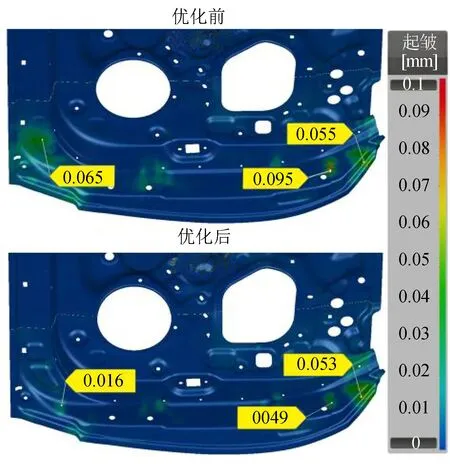

经全工序模拟得到的最终起皱结果对比如图9所示,①/②区域起皱的最大值已由0.065/0.095 mm减小到0.016/0.049 mm,质量分别提升了75.4%和48.4%。结合图1可知,实际生产中①区域的起皱最严重,从优化后的结果可以看出,起皱缺陷基本消除。

图9 拉深筋优化前与优化后后门板的起皱结果对比

③区域的起皱优化结果不明显,这是由于一方面稍增大压边力或对应拉深筋的进料阻力会造成焊接线在④位置开裂;另一方面起皱分布在底部的小圆角处,与凹模接触时产生应力集中,导致材料表面局部硬化形成冲击痕迹,在冲压过程中随着材料流动而显现。

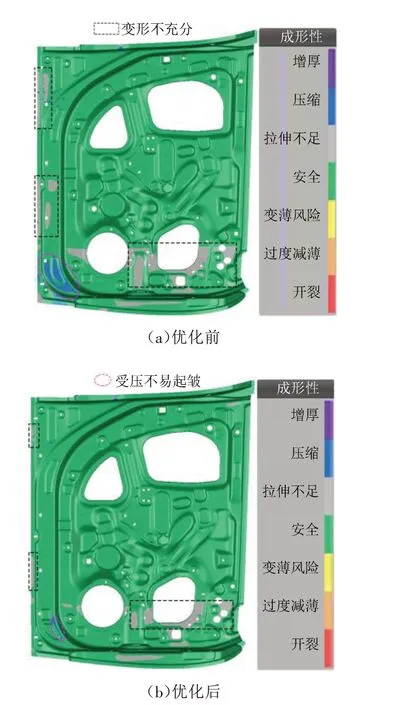

图10所示为优化前后的成形性对比,优化后拉深不充分的区域减少,板材变形更加均匀,无过度减薄或开裂,受压应力作用出现起皱缺陷的范围减小和风险大幅度降低,尤其是①区域。因此,优化拉深筋后前门内板的成形效果更好。

图10 门板成形性

3 结束语

根据实际生产中某车型前门内板冲压起皱的实例,从材料和工艺2个方面考虑,对比了板材抗皱性、优化了拉深筋,并结合数值模拟验证,得到的主要结论如下。

(1)同牌号不同批次的材料性能存在差异,通过开孔矩形板和开孔方板,对比起皱高度可知,A材料的抗皱性优于B材料,并利用门板冲压的起皱模拟结果验证,该方法可为主机厂评估原材料提供技术支撑。

(2)①、③区域起皱是受压应力失稳而导致,而②区域起皱则是由局部材料堆积形成。基于此,改进了拉深筋布局并调整了筋与筋槽的尺寸及相关阻力参数。

(3)优化拉深筋后,起皱趋势下降,焊接线处无开裂风险,产品整体成形性良好。