硅化物涂层对Nb‒Ti‒Al合金力学性能的影响

2022-12-23周小军白晓东蔡圳阳杨生春

赵 刚 ,周小军 ,梁 斌 ,白晓东 ,蔡圳阳 ✉,杨生春

1) 西安交通大学教育部物质非平衡合成与调控重点实验室, 西安 710049 2) 宁夏东方钽业股份有限公司, 石嘴山 753000 3) 国家钽铌特种金属材料工程技术中心, 石嘴山 753000 4) 中南大学材料科学与工程学院, 长沙 410083

低密度铌合金具有高熔点、低密度、中温高强度、加工/焊接性能良好的特点,可以不涂覆抗氧化涂层在550~800 ℃大气环境下使用,涂覆涂层后能在800~1300 ℃大气环境下使用,在航天、航空领域具有极好的应用潜力[1‒2]。

国内自20世纪90年代开始研制低密度铌合金,研制单位有西北有色金属研究院、中南大学、西北工业大学等科研院校,所研制的合金主要有Nb‒Ti‒Al、Nb‒Ti‒Si、Nb‒Ti‒Cr‒Al等系列[3‒5]。宁夏东方钽业股份有限公司于2005年开始研究低密度铌合金,先后进行了Nb‒Ti‒Al、Nb‒Ti‒Cr‒Al等多种系列合金的研制,对Cr、Al、B等成分对以铌钛成分为主的铌合金综合性能的影响以及配套抗氧化涂层进行了深入研究[6‒10]。

目前国内对Nb‒Ti‒Al基低密度铌合金的研究主要集中在合金成分对合金力学性能的影响及其机理,以及合金抗氧化性能的测试及其作用机理上。对Nb‒Ti‒Al基合金配套涂层的研究相对较少,并且主要集中在涂层配方、制备技术以及抗氧化机理等研究上,对涂层及其制备过程对合金力学性能的影响鲜有报道。本文对涂覆硅化物涂层后的Nb‒Ti‒Al基合金进行力学性能测试,就涂层对合金力学性能的影响进行评估,并分析了合金力学性能变化的原因及机理,为后续Nb‒Ti‒Al基合金配套抗氧化涂层的优化提供经验与思路。

1 实验材料及方法

使用真空电弧炉熔炼制备Nb‒Ti‒Al合金铸锭,通过挤压、锻造、轧制、酸洗、热处理等工序制得合金板材,利用线切割将板材制成多个拉伸试样,采用40~1000目砂纸将试样毛刺去除并实现楞部圆滑过渡,然后经酸洗、清水洗制成合金试样。

将纯度≥99.5%、粒径‒200目的Si粉、Cr粉、Ti粉等金属、非金属粉末按一定比例混匀,加入分析纯级无水乙醇和粘结剂,用高速球磨机以150~250 r·min‒1的转速研磨7~8 h,得到涂层料浆。将部分合金试样浸入料浆后匀速提出,晾干固化后在1350~1450 ℃、10‒2Pa条件下熔烧10~40 min,得到涂层试样。

使用万能电子拉伸试验机对合金试样、涂层试样进行力学性能测试。利用DM4M金相显微镜和ZEISS SUPRA55扫描电子显微镜(scanning electron microscope,SEM)进行显微组织观察,采用OXFORD X-Max能谱仪(energy dispersive spectrometer,EDS)对涂层/合金界面进行能谱分析,使用CS-600型碳硫分析仪对合金试样和涂层试样基材部分的C含量(质量分数)进行测定。

2 结果与讨论

2.1 金相组织与力学性能

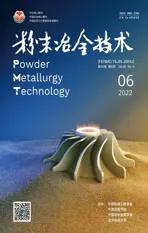

图1为拉伸试验后的合金试样与涂层试样实物对比。表1为合金试样和涂层试样力学性能。拉伸试验结果显示,涂覆Si‒Cr‒Ti涂层的Nb‒Ti‒Al合金强度均明显下降,其中抗拉强度下降了28.6%,屈服强度下降了29.5%,延伸率下降了54.6%。

图1 拉伸试验后合金试样(a)与涂层试样(b)Fig.1 Alloy samples (a) and the coated samples (b) after the tensile test

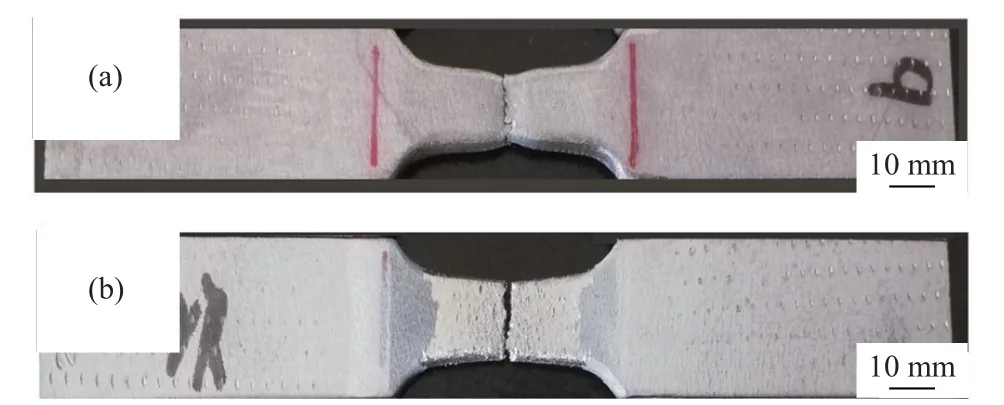

表1 合金试样和涂层试样力学性能Table 1 Mechanical properties of the alloy samples and the coated samples

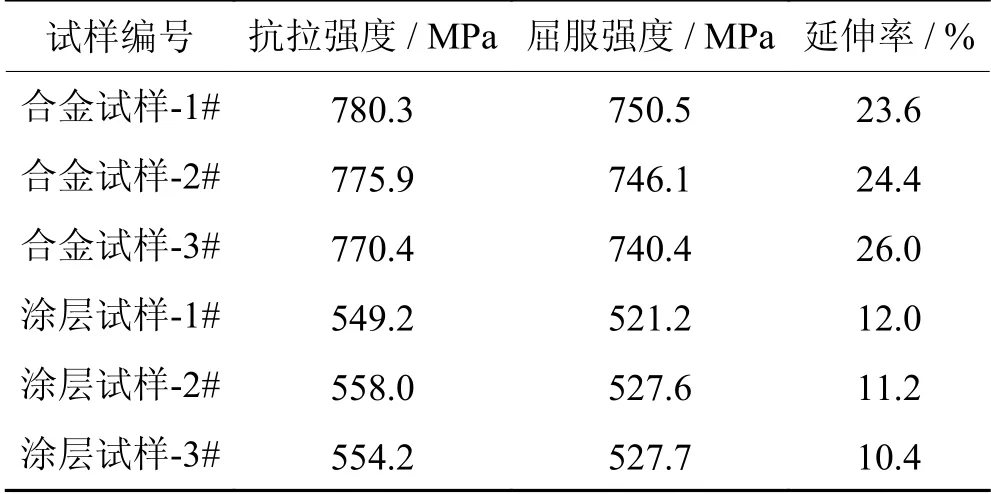

图2为合金试样与涂层试样金相显微形貌。由图可知,Nb‒Ti‒Al基合金试样晶粒呈细小的等轴晶,晶粒弥散细化,晶粒度在5级左右。在涂覆Si‒Cr‒Ti涂层之后,合金晶粒显著长大,有宏观大晶粒出现。宏观晶粒的出现说明Si‒Cr‒Ti涂层的制备温度过高,已经超过Nb‒Ti‒Al合金的再结晶温度[11]。合金晶粒的显著增大,必然会影响其室温强度和塑形。

图2 合金试样及涂层试样金相显微形貌:(a)合金试样横向截面;(b)合金试样纵向截面;(c)合金试样纵向平面; (d)涂层试样横向截面;(e)涂层试样纵向截面;(f)涂层试样纵向平面Fig.2 Metallographic microstructures of the alloy and coated samples: (a) transverse section of the alloy samples; (b) longitudinal section of the alloy samples; (c) longitudinal plane of the alloy samples; (d) transverse section of the coated samples; (e) longitudinal section of the coated samples; (f) longitudinal plane of the coated samples

2.2 涂层/合金界面

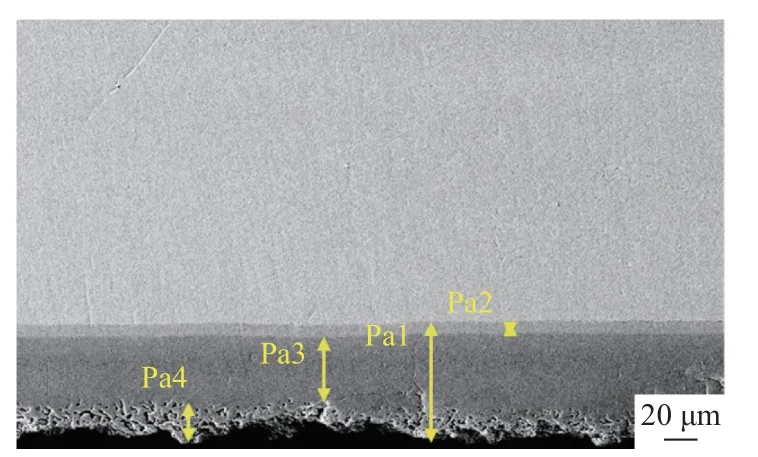

图3为涂层试样的截面显微形貌。由图可知,通过熔烧方法制备的Si‒Cr‒Ti涂层整体(Pa1)厚度为105 μm,呈现典型的三层结构:最内层为扩散层(Pa2),厚度11.74 μm;中间层为主层(Pa3),厚度55.82 μm;最外层为表层(Pa4),厚度30.15 μm;其中,扩散层与主层结构致密,表层则相对疏松。

图3 涂层试样截面形貌Fig.3 Section morphology of the coated samples

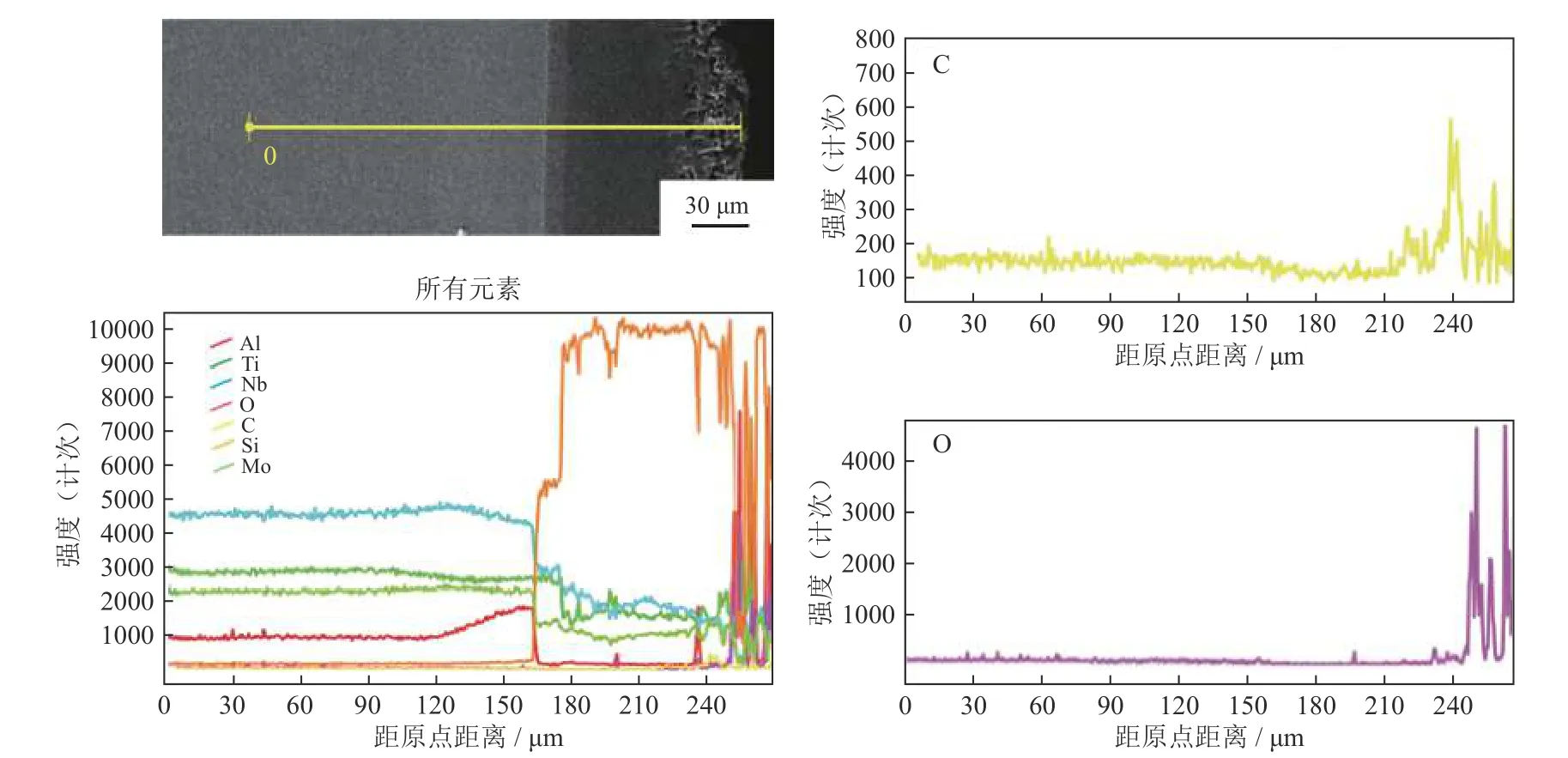

对涂层试样截面进行能谱分析,结果如图4所示。由图可知,Si元素向合金的扩散深度有限。结合能谱分析可知,涂层主层部分Si含量极高,扩散层中Si含量显著下降,合金部分Si元素含量极低。综合分析可以排除由于涂层制备引起的Si扩散导致合金中Si元素含量过高从而引起合金强度、塑形下降的可能性。

图4 涂层/合金界面能谱分析Fig.4 EDS analysis of the interface between coating and alloy

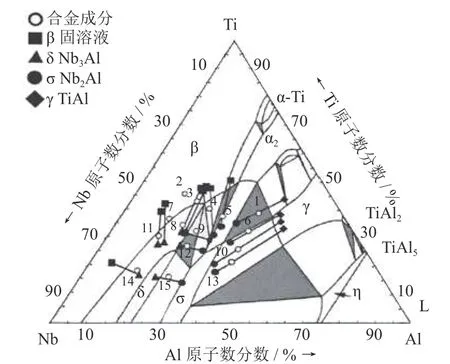

需要注意的是,合金与涂层过渡区域Al含量有逐渐增加的趋势,并且在扩散层中达到最大值。涂层制备原料中没有Al,富集的Al只能来自于合金,说明Al元素有从合金向涂层扩散并在扩散层中富集的趋势。Al元素对Nb合金有强化作用,合金中Al含量的下降会导致合金强度的下降。此外,合金设计时为了兼顾高温性能和加工塑形,选择了β单相区成分,如图5所示。在制备涂层后,Al元素向涂层/合金界面的扩散容易在局部形成Al富集,当局部区域Al元素原子数分数达到9%~18%,就有可能形成Nb3Al脆性相并析出,从而导致合金塑形下降[12‒13]。

图5 Nb‒Ti‒Al三元合金相图1100 ℃等温截面Fig.5 Isothermal section of the phase diagram for the Nb‒Ti‒Al ternary alloys at 1100 ℃

2.3 合金中的微量元素

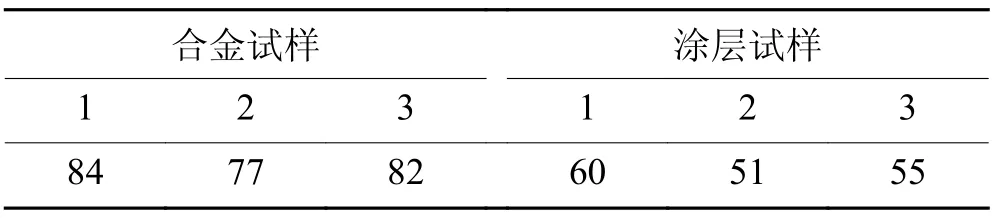

采用高精度碳硫分析仪对合金试样及涂层试样中基材部分的C含量(质量分数)进行检测,结果如表2所示。通过对比验证,涂层试样中的平均C含量较合金试样低25×10‒6,说明在涂层制备过程中,合金中的C元素向外发生了迁移。C可以形成NbC等弥散相,对合金有重要的强化作用。制备涂层后合金中C元素的损失,对合金的室温力学性能有直接影响[14‒17]。

表2 不同试样中C元素质量分数Table 2 Mass fraction of C element in the different samples×10‒6

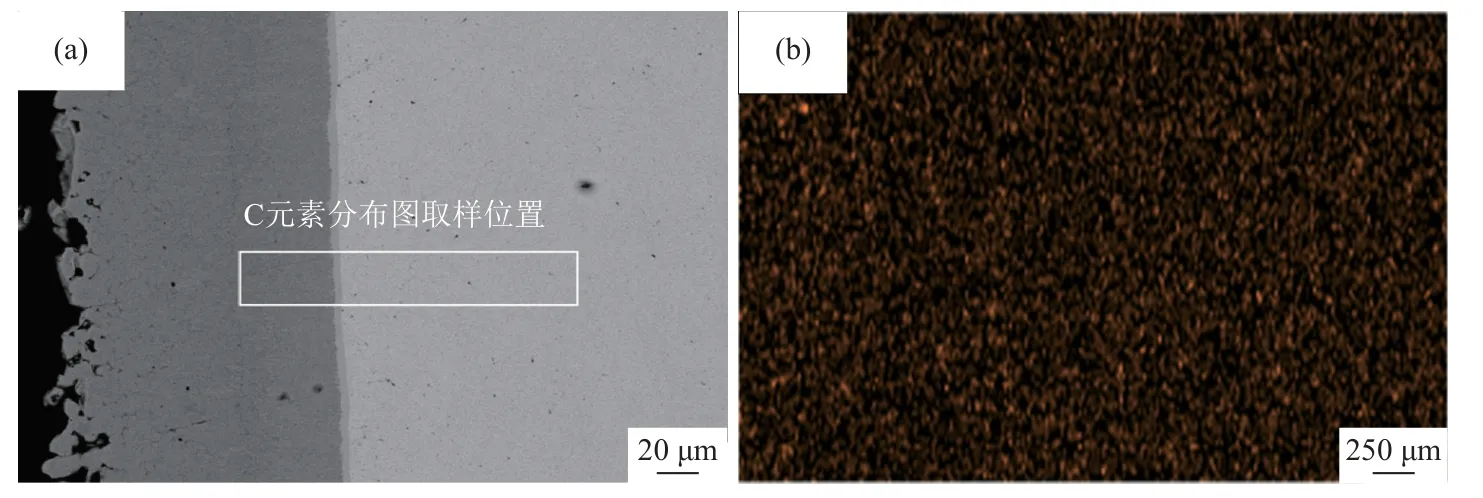

对涂覆涂层后合金试样的横截面进行分析,得到合金中C元素的分布情况,结果如图6所示。分析结果显示,涂层和基体中都含有一定量的C元素,但是在本文涂层设计和制备时,并没有添加C或含C化合物,由此进一步确定了合金在涂层制备过程中发生了C元素的迁移,即涂层产生了“渗沉效应”。“渗沉效应”通常是由于涂层中的Zr、Hf、Ti等元素导致,该效应会引起合金强度下降,对薄板或箔材的影响尤为严重。本文所研制的Si‒Cr‒Ti涂层中含有一定量的Ti元素,而使用的基材形状为1 mm薄板,符合发生“渗沉效应”的条件。Nb‒Ti‒Al‒C合金强化主要依靠Ti3Al和NbC化合物对合金产生的沉淀强化作用,如果合金中C元素向涂层迁徙,势必导致合金中强化相减少,造成合金强度下降。

图6 涂层试样截面微观形貌(a)及取样区C元素分布(b)Fig.6 Section morphology of the coated samples (a) and the C element distribution in the sampling area (b)

综合上述,初步归纳涂覆Si‒Cr‒Ti涂层合金力学性能下降的原因及其影响机理如下:(1)合金在涂层制备过程中发生再结晶,晶粒严重长大导致合金室温强度、塑形下降;(2)涂层/合金互扩散有限,合金中Si含量极低,可以排除由于涂层中Si向Nb‒Ti‒Al合金扩散过度导致合金强度、塑形下降的可能性;(3)合金中Al元素向涂层/合金界面富集,导致合金强化相减少,强度下降;同时,Al元素的富集可能导致Nb3Al脆性相的析出,导致合金塑形下降;(4)涂层发生“渗沉效应”,导致合金中C元素含量下降,合金强度下降。

3 结论

Nb‒Ti‒Al基低密度铌合金在涂覆Si‒Cr‒Ti涂层后,合金室温抗拉强度、屈服强度及延伸率均有显著降低,造成合金力学强度下降的可能原因有: (1)涂层制备温度超过合金再结晶温度,合金晶粒显著增大;(2)合金中的Al向涂层扩散并在合金/扩散层附近富集,导致合金中强化元素Al浓度下降,同时很大几率形成Nb3Al脆性相导致合金脆化;(3)Si‒Cr‒Ti涂层对合金产生了“渗沉效应”,导致合金中C元素向涂层迁移,导致合金强度下降。