316L/POM复合材料熔融沉积成型件的催化脱脂工艺研究

2022-12-23叶红叶王玉香

刘 斌 ,叶红叶 ,王玉香 ,张 涛

1) 华南理工大学聚合物新型成型装备国家工程研究中心, 广州 510641 2) 珠海天威飞马打印耗材有限公司, 珠海 519060

将金属/高分子复合材料通过熔融沉积成型 (fused deposition modeling,FDM)打印得到成型坯,然后将熔融沉积成型坯经过脱脂和烧结等工艺得到金属零件,这种熔融沉积+脱脂+烧结制造金属零件的方法是一种新型的金属3D打印成型方法,具有能耗少、成本低等优点[1‒6]。脱脂是该工艺制造金属零件的关键工序,其中,催化脱脂是目前效率最快的脱脂方式之一,主要应用于金属粉末注射成型(metal injection molding,MIM)[7‒9]。在酸性气氛中,催化分解聚甲醛(polyoxymethylene,POM)为小分子甲醛,实现快速脱脂[10‒12]。由于脱脂温度低于聚甲醛的熔点,催化脱脂反应过程中没有液相产生,坯体不易变形。

脱脂率可以表征坯体内高分子脱除情况,脱脂率过低,坯体内残留高分子多,在后续烧结过程中难以完全去除,容易出现烧结缺陷,因此,在保证没有脱脂缺陷的前提下,脱脂率越高越好。对熔融沉积成型坯脱脂工艺的研究尚在初期阶段,相关资料很少。本文采用熔融沉积成型制备316L/POM复合材料成型坯,研究脱脂温度、催化剂流量、脱脂时间、试样尺寸和填充率等参数对熔融沉积成型坯脱脂率的影响,为工业应用和相关研究提供参考。

1 实验材料及方法

1.1 实验材料

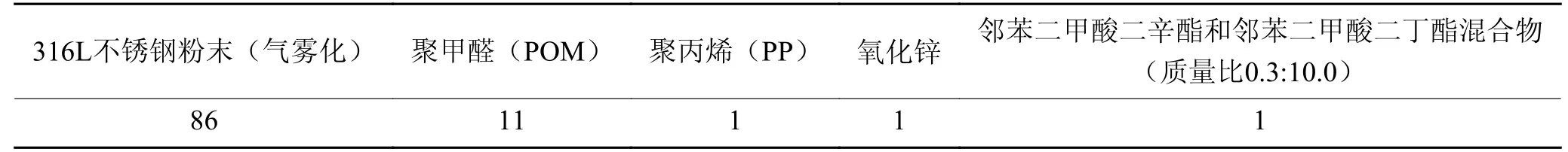

316L/POM复合丝料由珠海天威飞马打印耗材有限公司生产。丝料直径为1.75 mm,气雾化316L不锈钢粉末,粒径范围为30~50 μm,丝料材料配比如表1所示。

表1 实验材料配比(质量分数)Table 1 Experimental material composition %

1.2 主要设备

实验设备主要有珠海天威飞马打印耗材有限公司CoLiDo METAL 3D型熔融沉积成型打印机,深圳市星特烁科技有限公司STZ-MP-15型脱脂炉,美国FEI公司NOVA NANOSEM 430型扫描电子显微镜(scanning electron microscope,SEM)和英国X-TEK公司XTV 160H型工业计算机断层扫描仪(computed tomography,CT)。

1.3 试样制备

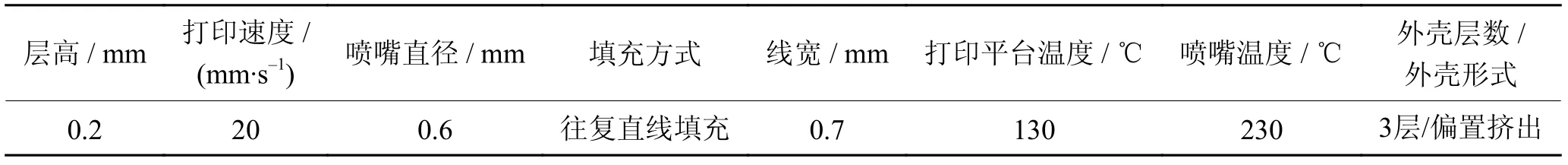

使用三维CAD软件绘制长方体模型,保存为STL格式,并导入到Slic3r软件中进行切片,打印参数按照表2进行设置,切片后保存为打印机可以识别的G-CODE程序文件。将固体胶均匀地涂覆在已经预先加热到100 ℃的打印机工作台上,然后调取设置好的程序文件开始打印。打印完成后,静置到室温,用小铲子小心取出试样。

表2 熔融沉积成型打印参数Table 2 Printing parameters of the fused deposition modeling

1.4 实验方案设计

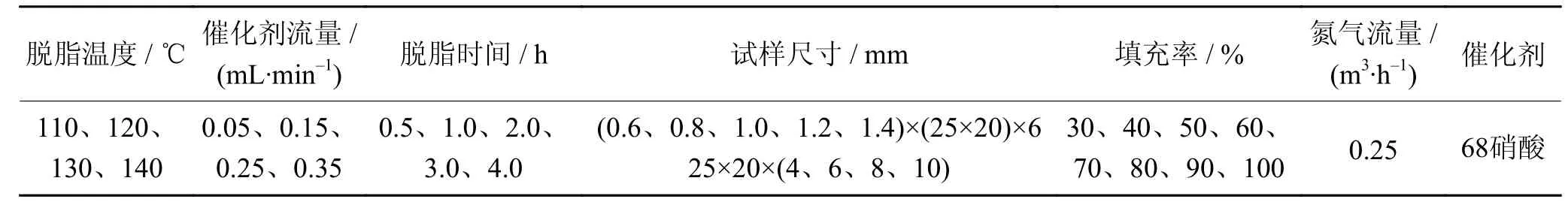

设计对比实验催化脱脂条件如表3所示。综合考虑实验安全、环境保护和反应速率,本实验选用68硝酸作为催化剂,催化剂流量设置为0.05~0.35 mL/min;在熔融沉积成型坯打印时,由于熔融丝料间无法完全熔合,会形成许多间隙和孔洞,这些间隙和孔洞会加快反应速度,为了使实验规律更加明确,脱脂时间设置为0.5~4.0 h;除特别注明外,试样的填充率均为100%。另外,由于实验中使用的催化脱脂炉较小,为了避免氮气的浪费,氮气流量设置为0.25 m3/h。

表3 对比实验中催化脱脂条件Table 3 Experimental scheme of the catalytic degreasing conditions

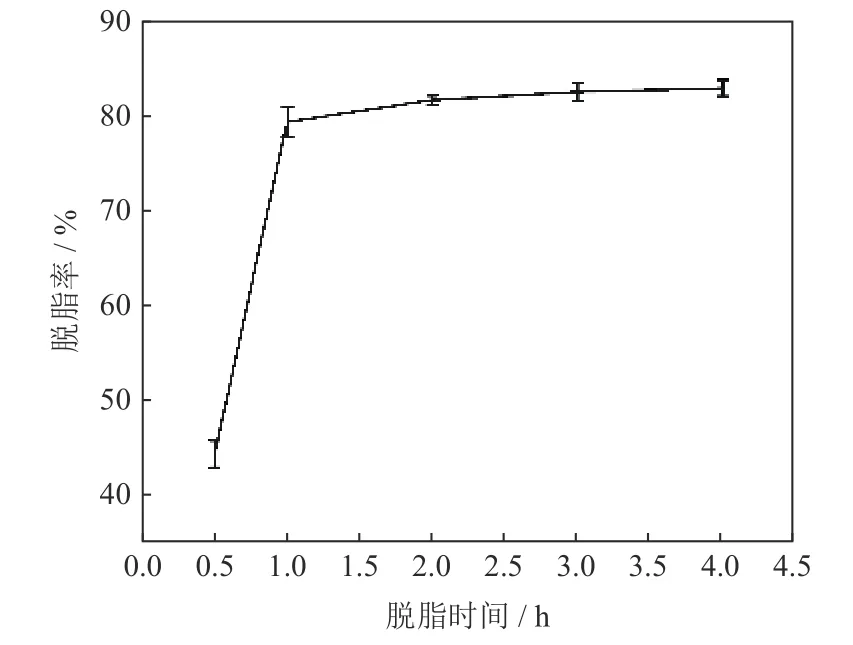

使用脱脂率表征脱脂效果,脱脂率(κ)为催化脱脂过程中脱除的粘结剂占总粘结剂的重量比。脱脂率计算公式[13]如式(1)所示。

式中:m0为熔融沉积成型件重量,m为熔融沉积成型件脱脂后重量,Wp为粘结剂重量。

2 结果与讨论

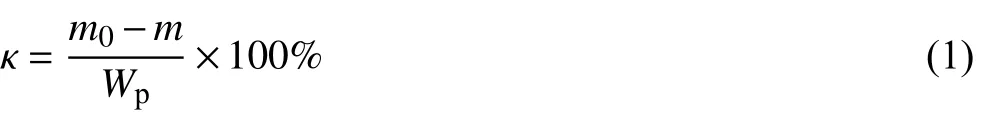

2.1 脱脂温度对脱脂率的影响

选用25 mm×20 mm×6 mm长方体试样分别在110、120、130和140 ℃下催化脱脂2 h,催化气体硝酸流量为0.25 mL·min‒1,得到如图1所示的脱脂率和脱脂温度关系曲线。可以看出,脱脂率随脱脂温度的增大而增大,但在140 ℃时有所下降。催化脱脂利用硝酸作为酸性催化剂把聚甲醛长链大分子解聚成小分子甲醛逸出,从而脱去成型坯中的聚甲醛[14]。反应温度升高,聚甲醛的解聚速率加快,脱脂率就增大,但是反应温度过高时,坯体内压过大,容易造成坯体缺陷,并且硝酸在高温下易分解,导致硝酸浓度下降,所以140 ℃时脱脂率略有降低。脱脂温度为130 ℃时有较高的催化速率,脱脂后得到的脱脂坯坯体质量良好,因此,脱脂温度可取为130 ℃。

图1 脱脂率和脱脂温度的关系Fig.1 Relationship between the debinding rate and the debinding temperature

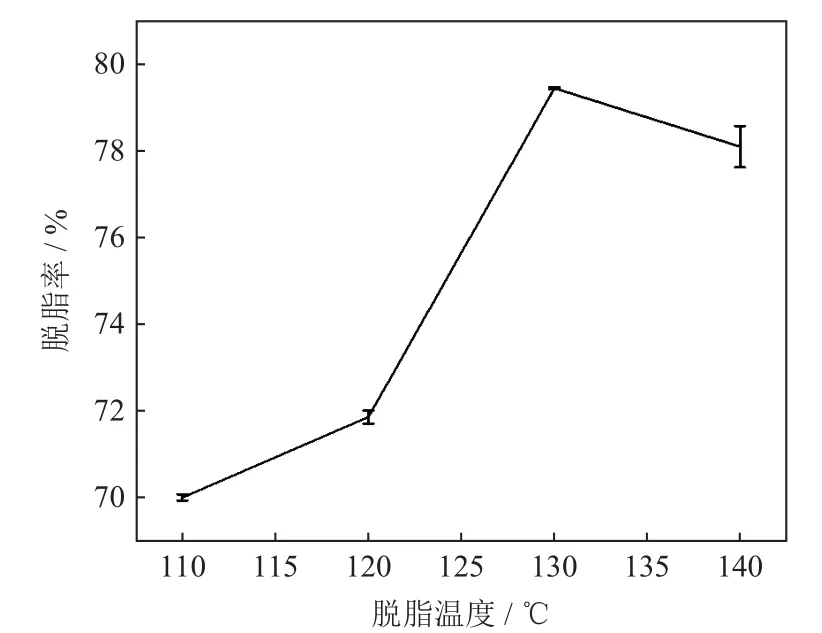

2.2 催化剂流量对脱脂率的影响

选用25 mm×20 mm×6 mm长方体试样分别在催化剂气体流量为0.05、0.15、0.25和0.35 mL∙min‒1时催化脱脂1 h,脱脂温度为130 ℃,得到如图2所示的脱脂率和催化剂流量的关系曲线。由图中可以看出,催化剂流量越大,脱脂率越高,这是因为硝酸作为催化剂的浓度越高,聚甲醛的解聚反应速率越快。本次实验脱脂后的脱脂坯均没有出现坯体软化、鼓泡、裂纹等缺陷。但是,若硝酸流量过大,容易出现坯体开裂等缺陷并且对设备存在腐蚀的风险,因此,合适的催化剂流量为0.25~0.35 mL∙min‒1。

图2 脱脂率和催化剂流量的关系Fig.2 Relationship between the debinding rate and the catalyst flow rate

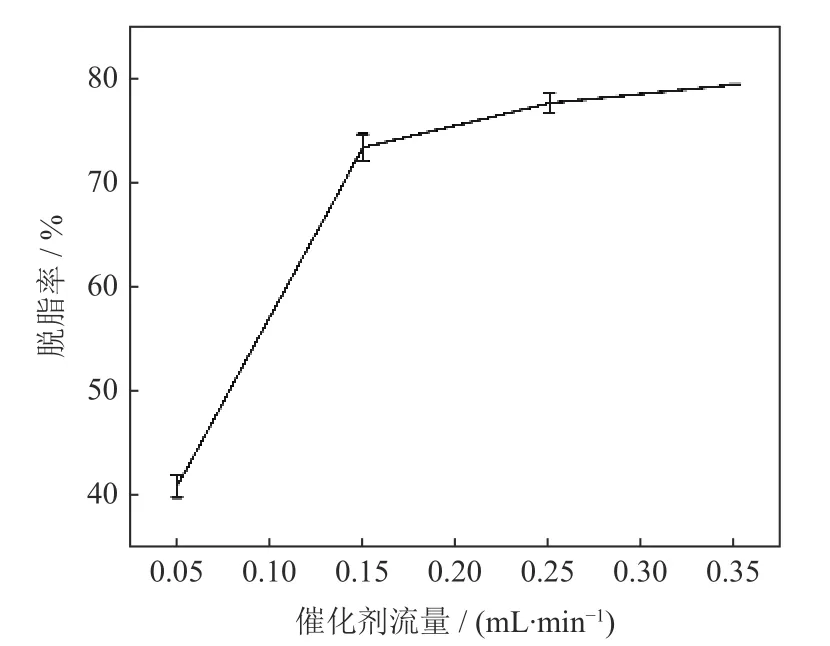

2.3 脱脂时间对脱脂率的影响

选用25 mm×20 mm×6 mm长方体试样,取脱脂温度为130 ℃,在催化剂流量为0.35 mL∙min‒1和不同的脱脂时间下进行催化脱脂。图3所示为脱脂率和脱脂时间的关系曲线。由图中可以看出,脱脂前期,硝酸气体和成型坯表面接触面积大,脱脂速率快;但随着脱脂反应的进行,硝酸气体通过成型坯内部孔洞和聚甲醛逸出后形成的通道进入成型坯内部进行反应,硝酸气体与成型坯未脱脂部分接触面积不断减小,脱出的小分子聚甲醛的逸出也越来越困难,所以脱脂速率不断降低。催化脱脂1 h时,脱脂率达到了79.4%,成型坯中的聚甲醛已大多数被脱出。脱脂时间1 h后,随着时间的增加,脱脂率缓慢增加。可以说,脱脂1 h时,试样已经基本完成脱脂。据文献资料可知[15],粉末注射成型坯在催化脱脂时,其脱脂速率一般为1~4 mm∙h‒1,而在脱脂温度为130 ℃、催化剂流量为0.35 mL∙min‒1、成型坯填充率为100%时,熔融沉积成型打印出的成型坯脱脂速率达到了6 mm∙h‒1,是金属粉末注射

图3 脱脂率和脱脂时间的关系Fig.3 Relationship between the debinding rate and the debinding time

成型坯催化脱脂速率的1.5~6.0倍。这是因为,与致密的金属粉末注射成型坯相比,熔融沉积成型3D打印时由于相邻熔融丝料无法完全熔合,在熔融沉积成型坯内部形成许多孔洞,这些孔洞在催化脱脂过程中可以大大加快催化剂硝酸气体和气体产物交换的速度,所以脱脂速率远快于金属粉末注射成型坯。

2.4 试样尺寸和填充率对脱脂率的影响

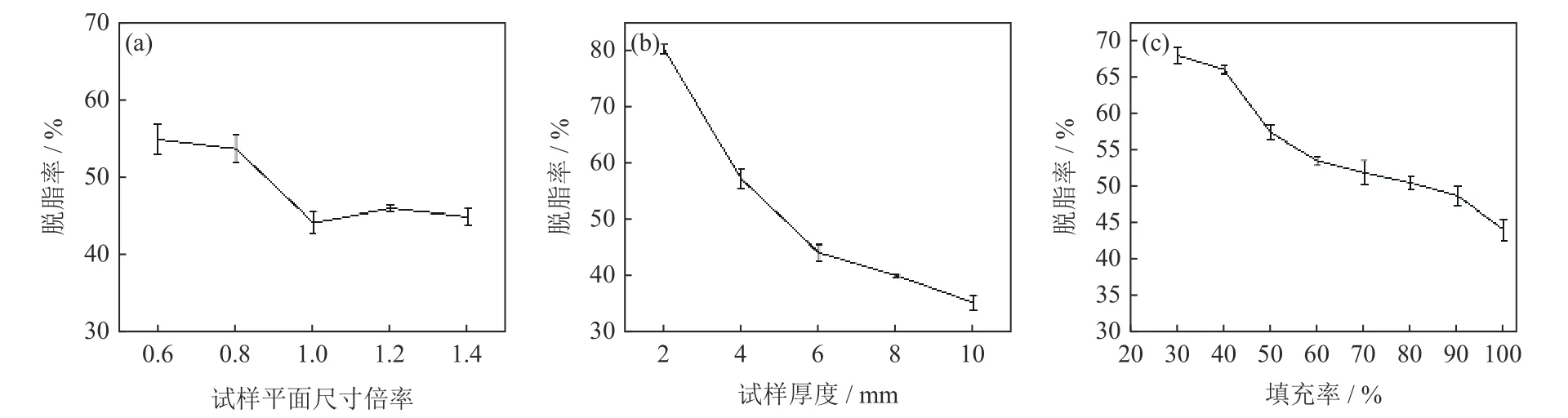

在脱脂温度为130 ℃、硝酸流量为0.35 mL∙min‒1下脱脂0.5 h,得到图4所示试样尺寸和填充率对脱脂率的影响曲线。其中图4(a)为固定试样厚度6 mm,分别取平面尺寸(25 mm×20 mm)倍率为0.6、0.8、1.0、1.2和1.4的打印试样;图4(b)为固定试样平面尺寸25 mm×20 mm,分别取试样厚度为4、6、8、10 mm的打印试样;图4(c)为设置填充率30%、40%、50%、60%、70%、80%、90%和100%的打印试样。由图可知,由于催化脱脂是从试样表面由外往里深入脱去聚甲醛,试样平面尺寸对脱脂率的影响不大,尤其是平面尺寸较大时,侧面脱脂量对整体脱脂率的影响更小,所以曲线在平面尺寸倍率超过1.0时趋于水平。在其他脱脂工艺参数一定的条件下,脱脂率随着试样厚度和填充率的增大而减小。催化脱脂是由坯体外围各面往里推进的,所以试样厚度是影响脱脂率的主要因素之一,对脱脂率的影响较大。填充率是熔融沉积成型坯特有的参数,填充率小于100%时,相邻熔融丝料间隔一定距离,相当于坯体内部含有大量空穴,这些空穴可以更显著地加快催化脱脂的速度。

图4 试样尺寸和填充率对脱脂率的影响:(a)平面尺寸;(b)厚度;(c)填充率Fig.4 Influence of the specimen size and filling rate on the debinding rate: (a) plane size; (b) thickness; (c) filling rate

2.5 熔融沉积成型坯和脱脂坯的微观组织

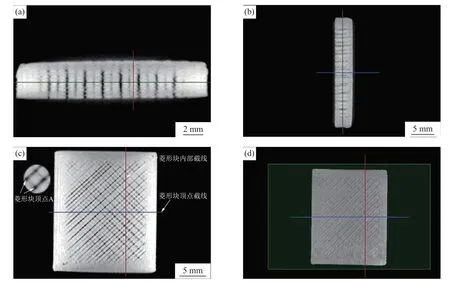

图5所示为填充率为100%、尺寸为25 mm×20 mm×4 mm的熔融沉积成型坯计算机断层扫描图。从图5可以看出,熔融沉积成型坯除了3层偏置挤出外壳以外,相邻层分别以+45°和‒45°的往复直线填充模式打印成型,外壳熔融丝料间隙较小,而填充区域相邻熔融丝料无法完全熔合,其间隙较大且不均匀,相邻两层熔融丝料相交区域形成一个个菱形块,菱形顶点由于各层没有熔融丝料覆盖,在厚度方向上形成相通的通道。底部几层与打印平台接触,可以保持一定的温度,有利于熔融丝料相互熔合,所以打印质量好于其它层,因此,在这两层上没有明显的孔洞,如图5(a)所示;在菱形块内部截图中未出现相通孔洞,而是有许多微小孤立的孔洞,如图5(b)所示。这些熔融丝料间隙与厚度方向上的通道在坯体内部共同形成横纵相通的通道网。在脱脂过程中,硝酸气体和反应分解的小分子甲醛可以通过这些通道网侵入和逸出,从而可以提高脱脂速度。

图5 熔融沉积成型坯计算机断层扫描图:(a)菱形块顶点截面图;(b)菱形块内部截面图;(c)正面图;(d)实物渲染图Fig.5 CT diagram of the FDM parts: (a) cross-section of lozenge peak; (b) cross-section of inside the lozenge; (c) front view;(d) object rendering diagram

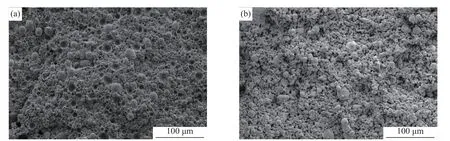

图6所示为熔融沉积成型坯脱脂前后的内部微观扫描电子显微形貌。从图6中可以看出,脱脂前 (图6(a)),熔融沉积成型坯中的316L金属颗粒均匀地分散在粘结剂中,粘结剂均匀地包裹粉末颗粒表面,坯体成分均匀且强度高。脱脂后(图6(b)),

图6 熔融沉积成型坯催化脱脂前后显微形貌:(a)脱脂前;(b)脱脂后Fig.6 SEM images of the FDM parts before and after catalyst debinding: (a) before bebinding; (b) after bebinding

316L金属颗粒更加清晰,大部分粘结剂已被催化分解,在坯体内部形成连通的孔道结构,成为与外界气体交换的通道。少量剩余的粘结剂将316L金属颗粒粘结在一起,使坯体不至于变形、坍塌,这些粘结剂将在后续烧结阶段中全部脱除。

3 结论

(1)用熔融沉积成型工艺制备了316L/POM打印成型坯,研究了脱脂温度、催化剂流量、脱脂时间、试样尺寸和填充率对熔融沉积成型坯脱脂率的影响。脱脂率随着脱脂温度的增大先升高后下降,在130 ℃时达到最大;脱脂率随着催化剂流量和脱脂时间的增大而升高。在脱脂温度为130 ℃,催化剂流量为0.35 mL∙min‒1时,脱脂速率达到了6 mm∙h‒1。

(2)在脱脂工艺条件一定时,厚度越大,脱脂率越低,但平面尺寸对脱脂率的影响不大。填充率是熔融沉积成型坯的特有参数,也是影响脱脂率的一个很重要的因素,填充率越低,坯体内部连通孔道越多,脱脂率就越高。

(3)熔融沉积成型打印时熔融丝料间隙形成了相通的通道网,硝酸气体可以通过这些通道网进入坯体内部进行催化反应,反应分解出的小分子甲醛可以通过这些通道网逸出,从而加快了催化脱脂反应的速度。