金属粉末特性对选区激光熔化工艺及其制件性能影响

2022-12-23李克峰毛新华

李克峰 ,施 麒 ,毛新华 ,谭 冲 ,刘 辛 ✉

1) 广东省科学院新材料研究所, 广州 510650 2) 广东省金属强韧化技术与应用重点实验室, 广州 510650 3) 国家钛及稀有金属粉末冶金工程技术研究中心, 广州 510650

对于粉末床熔融(powder bed fusion)技术而言,无论是选区激光熔化(selective laser melting,SLM),还是电子束选区熔化(electron beam selective melting,EBSM),均以金属粉末为耗材。因此,粉末原料的质量将直接影响打印零部件的性能。对于选区激光熔化技术而言,粉末粒度分布范围一般为15~53 μm,随着粉末粒径的降低,比表面积增大,粉末颗粒间的摩擦、团聚现象更为显著,影响粉末的流动性,因此,选区激光熔化技术对粉末质量要求更高。金属粉末属于松散状物质,其性能综合反映了金属本身的性质和颗粒群体的特性。一般将金属粉末的性能分为物理特性、化学特性和工艺特性。物理性能包括粉末的粒度分布、颗粒形状、表面形貌和内部显微结构;化学特性是指合金元素含量和杂质含量;工艺性能是金属颗粒群体宏观可表征的物理特性,包括粉末的流动性、松装密度、振实密度、压缩性等。物理特性主要是粉末粒度分布与粉末形貌,是粉末工艺特性的主要决定因素。此外,选区激光熔化还对粉末的其他化学和物理特性有相应要求,如激光吸收系数、内摩擦系数等。随着人们对选区激光熔化技术及其物理冶金过程理解的不断深入,面向选区激光熔化技术的新材料设计与制备必将吸引更多的关注[1]。

针对目前选区激光熔化技术存在的问题,研究者提出如下发展方向:表面质量、工艺稳定性和选区激光熔化部件的可重复性[2]。美国国家标准与技术实验室研究认为,这些问题的存在与金属粉末材料性能直接相关[3]。虽然目前已有学者就金属粉末的粒度分布、密度、形貌等特性因素对选区激光熔化过程的影响展开了初步研究,然而,仍然缺乏粉末特性对选区激光熔化制品性能影响机理的深入理解。

1 粉末物理特性的影响

金属粉末颗粒间呈现松散状分布,具有一定孔隙率,在规定条件下自由充满标准容器后所测得的堆积密度称为松装密度;当粉末在一定条件下规律振动,使颗粒之间的空隙最小(粉末体积不变)时的密度称为振实密度;松装密度与振实密度越接近,选区激光熔化铺粉层的密度就越稳定,有利于激光熔池的稳定性。粉末流动性是休止角(angle of repose,AOR)、崩溃角(angle of avalanche,AOA)以及压缩率等不同参数指标的综合表征,不仅限于单个指标的测量,因此流动性对以选区激光熔化为代表的粉末床技术的影响仍需深入研究。

1.1 粉末形貌的影响

粉末良好的流动性是粉末床熔融技术实施的重要前提,而粉末物理特性(粉末形貌和粒度分布)都会对粉末流动性产生重要影响[4]。粉末形状越接近于球形,表面光滑度越高,粉末流动性能越好。目前针对粉末颗粒形貌的表征手段主要是以光学显微镜和扫描电子显微镜为代表的图像法。全自动静态图像法粒度分析仪可以直接给出粉末颗粒的球形度及其赘生指数(表示金属粉末的卫星化程度)。

邹黎明等[5]采用图像分析法定量研究了不同技术制备的Ti‒6Al‒4V合金粉末球形度、椭圆率、赘生指数(卫星球指数)和粗糙度等参数对粉末流动性的影响,发现粉末球形度指数随不同制备技术依次降低:等离子旋转电极雾化(plasma rotation electrode process,PREP)>等离子雾化(plasma atomization,PA)>等离子惰性气体雾化(plasma inert gas atomization,PIGA)>电极感应熔炼气雾化(electrode induction gas atomization,EIGA),赘生指数和粗糙度依次增加,导致粉末流动性能逐渐变差,如图1所示。Li等[6]研究了水雾化(water atomization,WA)和气雾化(gas atomization,GA)工艺制备的316L粉末选区激光熔化打印件相对密度。结果表明,气雾化粉末由于具有良好的球形度和较高松装密度,在激光能量密度为64~84 J·mm‒3时,其打印件相对密度高于水雾化粉末,如图2所示。另外需要指出的是,当激光能量密度提高到104 J·mm‒3时,两种粉末均可实现相对致密 (相对密度96.0%~97.5%)[7]。Ahsan等[8]对比了气雾化粉与等离子旋转电极雾化粉对3D打印的影响,由于等离子旋转电极雾化粉具有更好的球形度,卫星颗粒附着更少,其空心粉比率不到气雾化粉的1/3,因此等离子旋转电极雾化粉末打印制品的打印层间孔隙率更低,沉积速率更高。Strondl等[9]研究了选区激光熔化技术中颗粒形状对流动性的影响,分析表明表面光滑的球形颗粒可以减小颗粒之

图1 不同粉末制备技术制备的Ti‒6Al‒4V合金粉末形貌[5]Fig.1 Morphologies of the Ti‒6Al‒4V powders fabricated by the various methods[5]

图2 气雾化与水雾化316L不锈钢粉末形貌及打印样件截面组织图[6]Fig.2 GA and WA powder morphologies and the cross-sectional microstructures of the 316L stainless steels[6]

间的摩擦,使粉末容易沉积而获得良好的相对密度。此外,通过监控粉末连续循环利用过程中颗粒球形度的变化发现,即使很小的形状变化也将显著改变粉末的流动行为,降低打印样品的质量。Sun等[10]通过计算粉末“球形因子”研究了粉末循环利用中粉末的形貌演化,发现随着打印次数增加,粉末颗粒形貌的“球形因子”减小,颗粒间摩擦力增加,进而导致粉末流动性降低。因此,高度球形化、表面光滑且干燥的粉末是保证粉末颗粒间最小摩擦力、获得最佳流动性的必要条件。

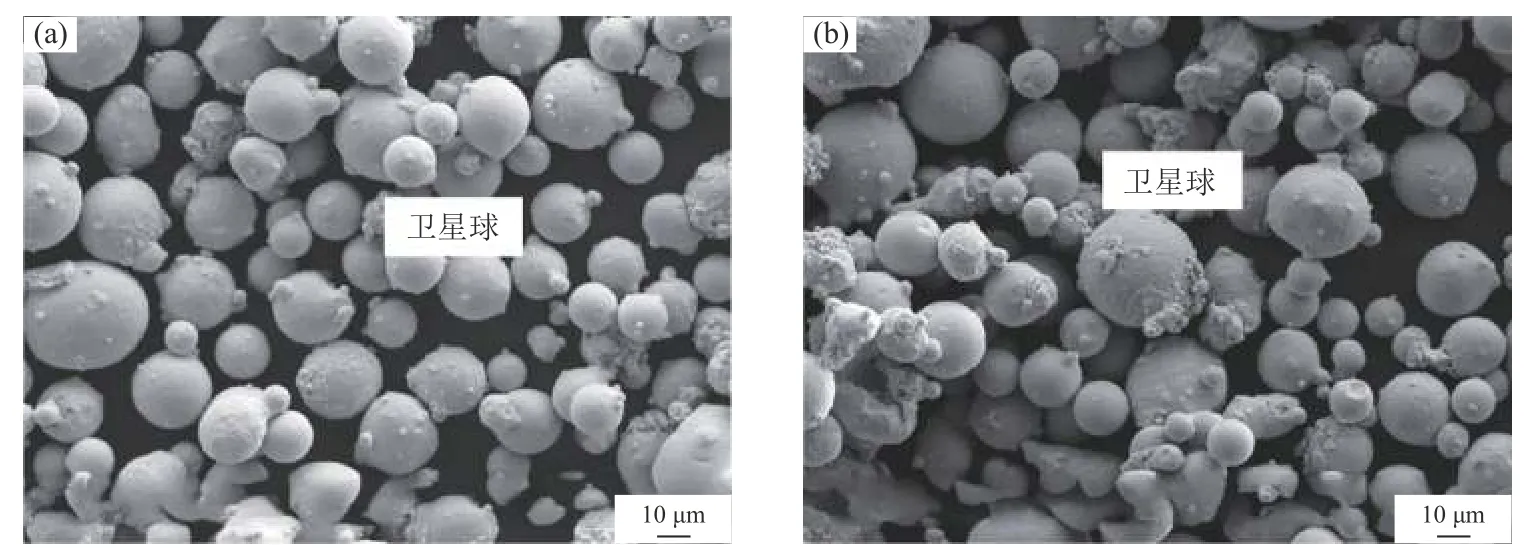

粉末形貌随粉末循环使用次数而改变。在粉末熔融过程中,靠近熔池附近的颗粒受到热影响作用以及熔池飞溅作用,颗粒之间发生焊合,形成异形颗粒以及卫星球。图3是Inconel 718合金在EOSM400设备上第1次使用与循环使用10次以后粉末的形貌对比[11]。从图中可以看出,在循环使用10次以后,粉末的卫星球增多,造成粉末流动性降低。

图3 Inconel 718合金粉末形貌[11]:(a)原始粉末;(b)循环使用10次后粉末Fig.3 Morphologies of the Inconel 718 alloy powders[11]: (a) the virgin powders; (b) the powders after 10-time-cycle

粉末的形貌也会影响制件的力学性能。Attar等[12]利用MTT SLM250 HL设备打印制备TiB增强钛基复合材料,他们将Ti与TiB2混合粉体机械球磨,分别经过2 h和4 h球磨后,发现TiB2粉体镶嵌在Ti粉颗粒表面,且混合粉末形貌分别呈现

近球形(2 h)和不规则形状(4 h)。对打印试样的相对密度和力学性能进行测试发现,采用近球形混合粉末打印的样件相对密度和压缩延伸率均较不规则粉末有大幅度的提高。在受力情况下,应力容易在强化颗粒与基体界面曲率大的地方(界面尖锐处)集中,从而形成裂纹,导致颗粒强化作用失效;与不规则形状颗粒相比,近球形颗粒与基体的界面更加平滑,更不容易出现应力集中的情况,因此具有更高的强度和延伸率。

1.2 粉末粒度分布的影响

粉末粒度直接影响3D打印特征熔池的最小厚度,从而影响打印部件最小特征尺寸。研究表明,粒度分布越宽,在选区激光熔化工艺中,更易获得高的松装密度、振实密度以及铺粉密度,从而使制件相对密度更高。相对密度是3D打印零件能否满足使用要求的首要质量要素,决定了制件的可用性 (多孔材料除外)。一般情况下,3D打印制件的相对密度应该大于99%,否则,孔隙将造成打印件力学性能的恶化。在选区激光熔化技术中,制件的孔隙缺陷往往是由于不适当的参数工艺或者粉末缺陷(如空心粉)导致的收缩、球化以及蒸发作用引起的[13]。对于粉末而言,粒径分布是影响相对密度的最大因素。

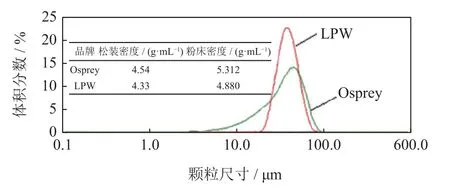

Liu等[14]使用MCP-HEK公司的商用选区激光熔化工作站“MCP SLM-Realizer 100”对比研究了Osprey公司和LPW公司提供的316L不锈钢粉末,结果发现,相较于LPW粉末,Osprey粉末粒度分布宽、球形度偏低、粉末松装密度和粉床密度高。在相同激光参数下,宽粒度分布的Osprey粉末制件内部孔隙少,相对密度更高,如图4所示。

图4 不同粒径分布的316L粉末松装密度及粉床密度[14]Fig.4 Apparent density and powder bed density of the 316L powders in different size distributions and the as-SLM samples[14]

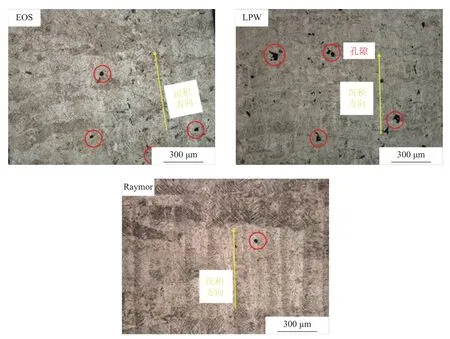

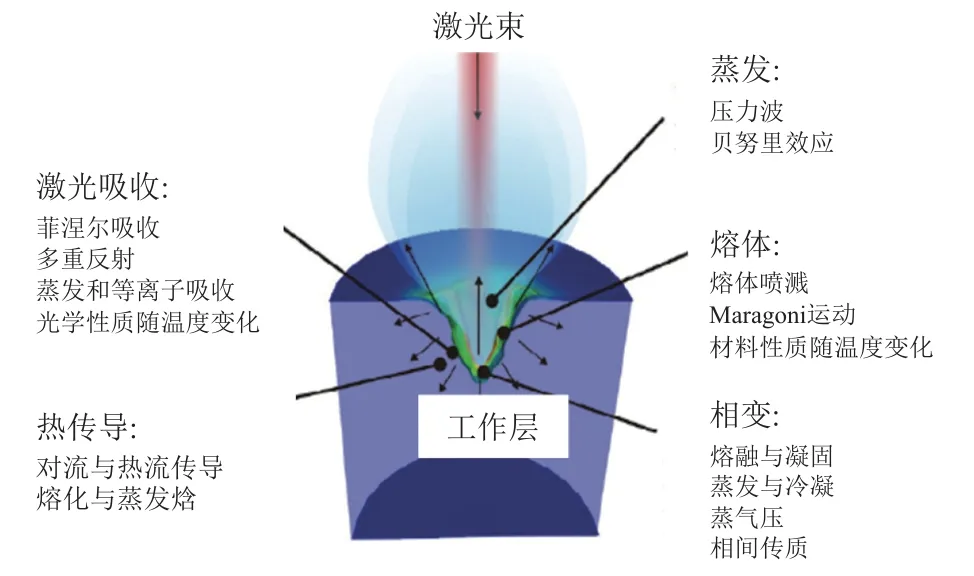

Gu等[15]表征了EOS、LPW和Raymor三家粉末供应商生产的3D打印用Ti‒6Al‒4V合金粉末,粉末粒径分布如图5所示。在EOS DMLS M270系

图5 不同粉末供应商提供的Ti‒6Al‒4V粉末粒径分布[15]Fig.5 Powder size distributions of the Ti‒6Al‒4V alloy powders from the different vendors[15]

统上统一采用Raymor粉末优化打印工艺时,EOS和LPW粉末选区激光熔化打印件存在较多孔隙,如图6所示,而采用各供应商提供的优化打印参数时,均可以有效降低孔隙密度。由此可以看出,粉末粒度与分布直接影响到3D打印工艺参数的调整优化策略。

图6 相同打印参数下不同Ti‒6Al‒4V粉末选区激光熔化打印样品显微形貌[15]Fig.6 Microstructures of the SLM Ti‒6Al‒4V alloys using the same processing parameters[15]

3D打印制件的表面粗糙度是其质量的直观表现。对于受循环应力的工件,表面粗糙度要求达到Ra≈0.8 μm以避免制件的过早疲劳失效。选区激光熔化技术制备的金属制件的表面粗糙度一般在8~10 μm。在3D打印逐层制造过程中,熔池的几何形状以及由于Maragoni运动引起的流动波纹和部分熔融的粘附粉体影响了制件最终的表面质量。不同粒度分布的粉末对激光束吸收和散射作用的差异造成了粉末床传热系数、温度分布的差异,导致熔池形状的差别,从而影响到打印样品表面质量[16]。

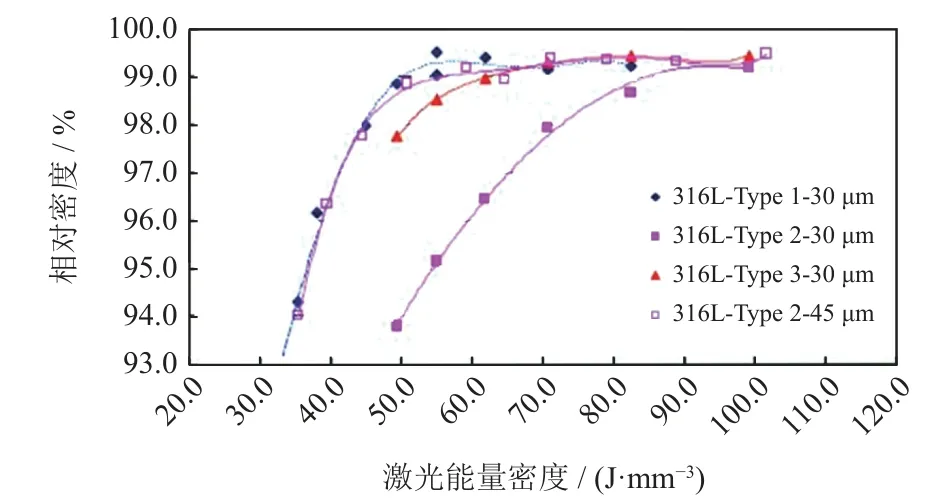

Lee和Zhang[17]通过改变粉末的粒径分布计算了熔池形状的变化,发现粗粒径粉体在激光作用下,其熔池边缘形状波动大于小粒径粉末,形成熔池的不连续,从而使得制件表面粗糙,甚至在打印过程中出现熔池的“球化”现象,使得打印制件出现开裂,造成打印的失败。另一方面,较小的原料粉末粒度和较小的粉末床厚度有助于提高制件表面质量。需要指出,当采用细粉打印边缘尖锐、具有45°斜角的部件时,由于过高的热积累效应,其表面反而更为粗糙。Spierings和Levy[18]报道了不同粉末粒径的316L不锈钢打印件相对密度与Concept Laser M1打印参数的相关性。如图7所示,高斯分布的细粉Type1(D90=30.8 μm)在所有激光能量密度和层厚(30 μm和45 μm)条件下获得最高相对密度;加入了一定量细粉(<15 μm)的粗粉末Type3 (D90=59.7 μm)也可以获得较高的相对密度。

图7 不同粒度分布的316L不锈钢粉末在不同激光能量密度下零件的相对密度[18]Fig.7 Relative densities of the samples in the different laser energy densities using 316L alloy powders in the different powder size distributions[18]

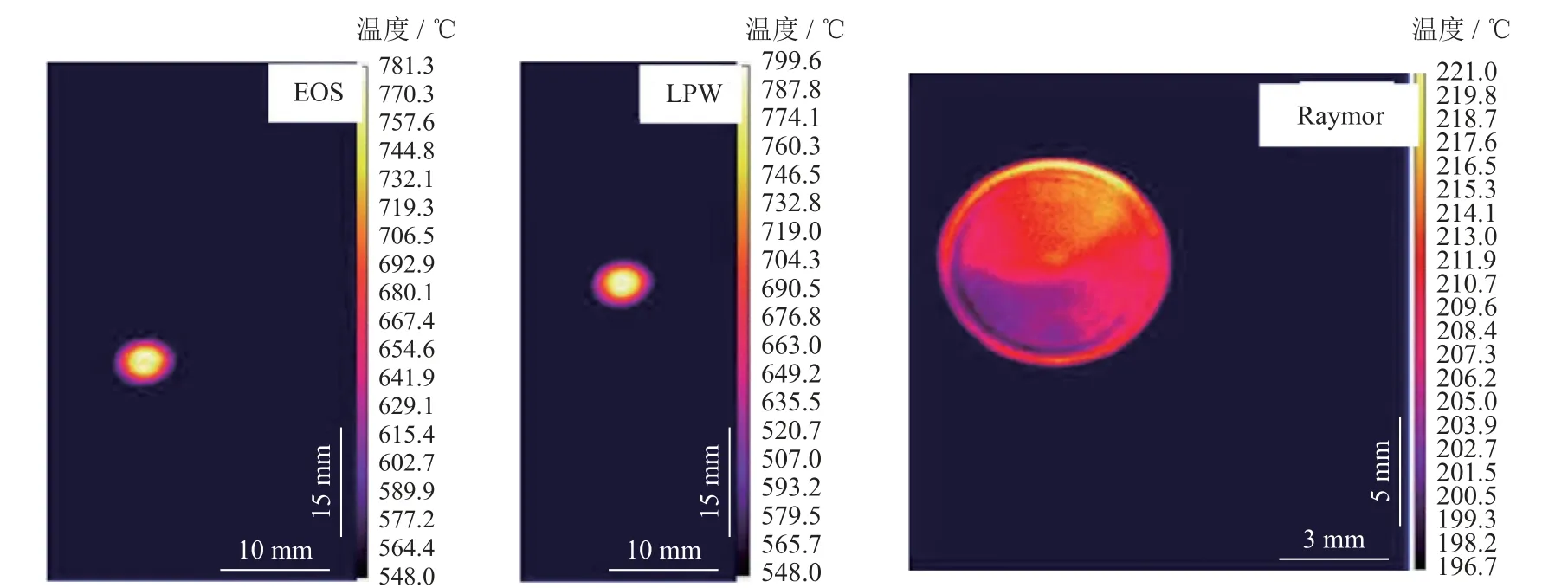

Gu等[15]比较了单峰分布(EOS和LPW)和双峰分布(Raymor)的Ti‒6Al‒4V粉末选区激光熔化过程热导率。如图8所示,Raymor粉末呈现较低温度,这是由于双峰分布的粉末有较多细粒径颗粒团聚,进而提高了粉末热导率。

图8 热成像相机拍摄的不同Ti‒6Al‒4V粉末床静态热传导状态[15]Fig.8 Static thermal conducting images of the various of Ti‒6Al‒4V powder beds[15]

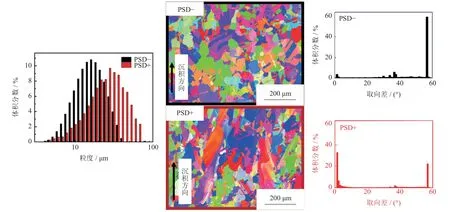

Averyanova等[19]研究了两种不同粒度的17-4PH钢粉末在选区激光熔化设备上的打印件组织结构,发现细粉(D90<16 μm)打印件中马氏体体积分数(38%)远高于粗粉(D90<25 μm)打印件 (6%)。Olakanmi等[20]研究了双峰分布的Al‒Si粉末打印件组织,发现在粉末振实密度最大的打印制件中,枝晶组织最细,这可能与不同粒径粉末的粉末床密度、粉末床热传导系数的不同有关。但是对Ti‒6Al‒4V不同粒径粉末的3D打印零件的组织性能研究发现,双峰分布和高斯分布的粉末在相组成和组织特征上一致。因此,粉末特性对3D打印制件微观组织的影响仍有待研究。Liu等[14]在不改变工艺参数条件下,研究316L合金两种不同粒径分布(powder size distribution,PSD)粉末的选区激光熔化打印件力学性能,发现宽粒度分布粉末 (Osprey)制件侧表面粗糙度更小,拉伸强度更低,延伸率提高。Li等[21]研究了生物医用合金Co‒Cr‒W合金粉末粒度分布对3D打印制件性能的影响,结果发现,采用粗粉(PSD+,0~53 μm)和细粉 (PSD‒,0~30 μm)打印态样品的组织与性能差异不明显,但是经1150 ℃退火1 h后,细粉打印件组织发生完全再结晶,拉伸强度降低,延展性增加;而粗粉打印组织再结晶程度低,并出现大量沉淀相,拉伸强度提高,延展性降低,如图9所示。

图9 选区激光熔化制备不同粒径分布Co‒Cr‒W合金退火后样品电子背散射衍射微观组织分析[21]Fig.9 Electron back-scattered diffraction analysis of the Co‒Cr‒W alloys after heat treatment prepared by SLM using the powders with the different particle size distribution[21]

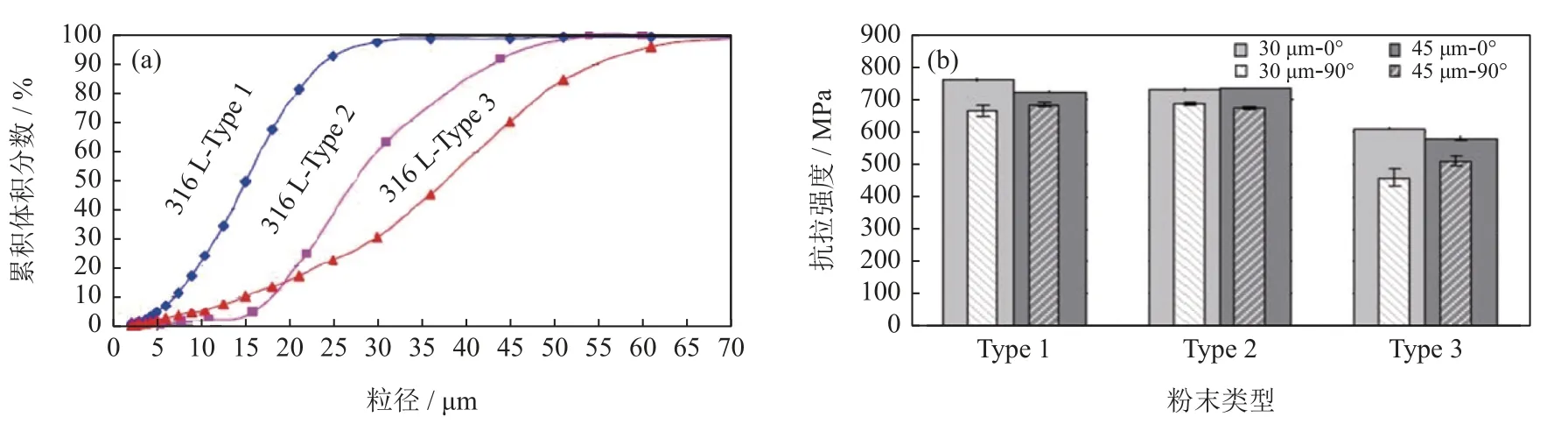

Spierings等[22]对不同粒度316L不锈钢粉末选区激光熔化样件性能进行对比,发现其力学性能与粉末粒径分布有关,当粉末含有更多细粉时,样件具有更高的相对密度与强度;反之,样件具有更高的断裂延伸率,如图10所示,其中30 μm、45 μm为层厚,0°、90°指拉伸样平行、垂直于基板。

图10 316L不锈钢粉末粒径分布(a)及其选区激光熔化制件力学性能(b)[22]Fig.10 Particle size distribution of the 316L powders (a) and the tensile properties of the corresponding SLM samples (b)[22]

通过研究粉末粒度分布对3D打印工艺的影响可以对3D打印用金属粉末参数进行优化。Lee和Zhang[17]将模拟与实验研究相结合,研究了粉末床激光熔池的传热与流动性,阐明了粉末粒径分布对熔池边缘“球化”(balling)缺陷以及激光飞溅效应的影响。研究发现,通过增加粉末堆积密度 (38%~45%),可以减少3D打印中球化缺陷的产生,如图11所示。

图11 不同粒径分布对选区激光熔化打印过程中熔池的影响[17]:(a)采用细粒径粉末的熔池形貌平滑;(b)采用粗粒径粉末的熔池边缘轮廓波动较大Fig.11 Powder size effect on the configuration of melting pool during the SLM process[17]: (a) smooth boundary with the fine powders; (b) rough boundary with the coarse powders

综上所述,对于选区激光熔化为代表的粉末床3D打印技术而言,粉末粒度对打印样品表面质量、相对密度、力学性能等均有显著的影响。打印样件质量和性能是所选用金属粉末特性与3D打印工艺参数相互影响与作用的结果,两者关系密不可分[1]。

1.3 粉末流动性的影响

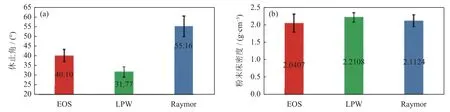

粉末流动性的表征不限于单一的物性值,其影响仍然有待深入研究。有研究表明[15],来自不同生产商的3D打印用Ti‒6Al‒4V粉末的休止角差异较大,但是在打印过程中粉末床密度(powder bed density,PBD)却无显著差别,如图12所示。

图12 不同供应商Ti‒6Al‒4V粉末的休止角(a)与粉末床密度(b)[15]Fig.12 AOR (a) and PBD (b) of the Ti‒6Al‒4Vpowders from the different vendors[15]

Spierings等[23]采用旋转粉末分析仪(Revolution Powder Analyzer)系统地评价了23种选区激光熔化用Fe、Ni合金粉末的流动性指标,通过对豪斯纳比率(Hausner ratio)、压缩率、崩溃角以及崩溃表面分数等参数进行对比分析后认为,豪斯纳比率[24]不能很好地表征细粉的流动性,而崩溃角以及崩溃表面分数则与旋转粉末分析仪所获得的流动性结果一致,如图13所示,建议将旋转粉末分析作为3D打印粉末流动性测试的普适性标准。值得一提的是,金属粉末流动性的量化指标与储粉、铺粉技术和设备相关,同样的粉末材料采用不同的铺粉尺(ruler)和粉辊(roller)的铺粉密度也不相同[25]。

图13 23种选区激光熔化用金属光学粉末流动性评价指标[23]:(a)豪斯纳比;(b)体积膨胀率Fig.13 Optical evaluated flowability for the SLM powders[23]: (a) Hausner ratio; (b) volume expansion ratio

研究表明,粉末流动性能也受颗粒表面湿度的影响。颗粒表面湿度可以增加颗粒间的摩擦系数,导致粉末流动性变差。因此研究粉末的湿度与其流动性能的关系,可以帮助研究人员了解打印过程中粉末、环境以及工艺之间的交互影响,但是目前相关研究尚不多见。Dave和Ethan[26]研究发现,湿度会严重影响粉末流动性和粉床密度,打印时释放出氧元素和氢元素,恶化打印部件性能。Vluttert[27]研究了Ti‒6A1‒4V、AlSi10Mg和Inconel 718选区激光熔化粉末湿度随时间的变化,尽管粉末湿度变化不大,但是粉末已经出现结块现象。需要指出的是,文献中的研究时间跨度为23天,对粉末产生

的影响十分有限,因此粉末的生产、存储历史难以回溯,需要进一步的评估[1]。

2 粉末物理特性的影响

作为原材料的金属粉末,其化学成分是影响制件相组成、微观组织的重要因素之一。Starr等[28]研究了17-4PH不锈钢的氩气雾化粉末(argon gas atomization,AGA)和氮气雾化粉末(nitrogen gas atomization,NGA)的选区激光熔化打印件相组成,发现氮气雾化粉末打印件几乎全部为奥氏体组织 (>96%),而氩气雾化粉末打印件大部分为马氏体组织(~76%)。原因可能在于氮气雾化粉末中残余的N元素是一种奥氏体稳定元素,其存在阻碍了奥氏体-马氏体相变的发生;另一方面,粉末作为一种高比表面积材料,存在表面氧化膜,其含氧量往往高于块体材料。Simchi[29]将粉末氧化物含量与选区激光烧结样品的孔隙率相关联发现,粉末氧化物含量的增加使得打印样品孔隙率增高。Tang等[30]发现即使是在高真空环境中,重复使用4次后Ti‒6Al‒4V ELI粉末的氧增量超标,只能降级为Ti‒6Al‒4V使用。也有研究指出,高含氧量若加以合理利用,可以增加粉末床激光吸收系数,提高温度梯度,进而增加熔池凝固的过冷度,实现晶粒的细化[1]。

粉末材料的化学成分也是影响制件力学性能的重要因素。Yan等[31]研究发现氧质量分数对钛合金3D打印样品室温塑性的影响主要取决于样品组织结构的演变。在氧质量分数一定的情况下,α'马氏体结构样品的室温塑性远低于(α+β)结构样品;当氧质量分数高于0.15%时,具有α'马氏体结构样品的室温塑性显著降低;随着氧质量分数增加至0.22%~0.25%时,制件发生脆化;在氧质量分数不超过0.36%的情况下,(α+β)结构样品的室温塑性降幅较小,基本保持不变。

此外,针对3D打印的特点,研究人员将粉末成分根据用途进行微调以优化其工艺。研究发现,微量添加某些元素或化合物有助于3D打印质量的提高。例如,Fe3P的添加可以与Fe元素形成共晶相,降低激光输入功率和激光熔池表面张力,改善了打印样品的表面质量[32]。目前报道的金属粉末的化学成分仍然以牌号金属为主,往往给出了包含元素的上下限。但是上述研究证明,为了提高打印件质量和性能的稳定性,需要根据用途和3D打印工艺特点对合金成分进行设计,目前仍缺乏对这方面工作的深入研究,该项工作有望成为金属3D打印材料研发的热点[1]。

3 粉末特性的影响机理

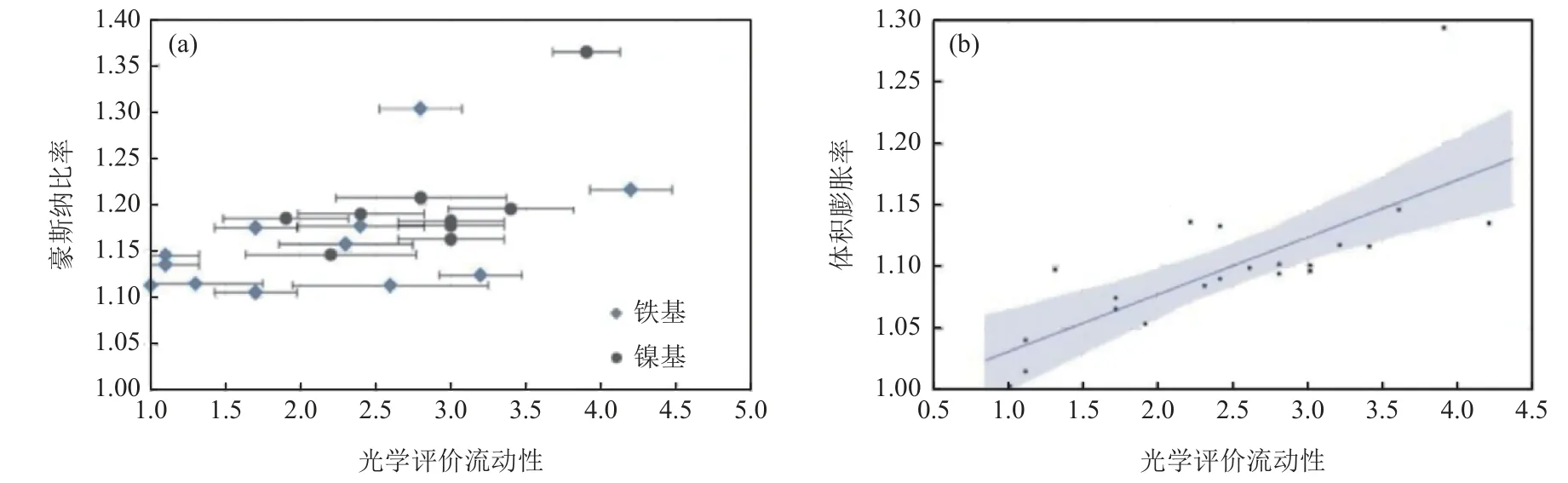

针对粉末特性对3D打印工艺与制件质量的影响,特别是在粉末床熔融技术中粉末特性对3D打印工艺与制件质量的影响,需要研究粉末颗粒与能量束的相互作用及能量与动量传输机理等,从而阐明粉末性能对3D打印的调控机制。激光与粉末的相互作用是一个强烈快速的非平衡相变过程,物理过程十分复杂,包括粉末颗粒对激光的吸收、透射和反射,粉末颗粒熔化与熔池内的流动,粉末的气化与熔池蒸发,蒸汽对激光的散射作用,熔池的传热与凝固等现象,此外还需考虑能量束的运动轨迹,如图14所示[33]。

图14 激光与材料相互作用示意图[33]Fig.14 Interactions between high energy laser and working materials[33]

在粉末性能中,比较受关注的是粉末粒度分布对激光吸收效果的影响。首先,粉末粒度分布的差异可以影响入射能量束吸收系数。除了材料本身固有吸收系数,随着粉末粒径减小,表面积增大,入射能量束的散射作用增强,粉末颗粒间存在空隙,这使得打印前铺就的粉末层可以被视为多孔介质层。美国劳伦斯-利弗莫尔国家实验室基于第一性原理射线追踪(ray tracing)模型计算了粉末对激光的吸收系数[34],如图15所示。计算结果和实验验证证明,粉末粒度分布对激光吸收系数影响非常大,粗粒径粉末的吸收系数(0.55)明显低于细粒径粉末(0.70),说明在同样的激光束条件下,粒径小的粉末吸收的激光能量更多。

图15 基于第一性原理射线追踪模型(a)及其局部细节(b)和粒度分布对激光吸收系数的影响(c)[34]Fig.15 Ray-tracing model (a), the local reflection details (b), and the effect of powder size distribution on the laser absorptivity (c)[34]

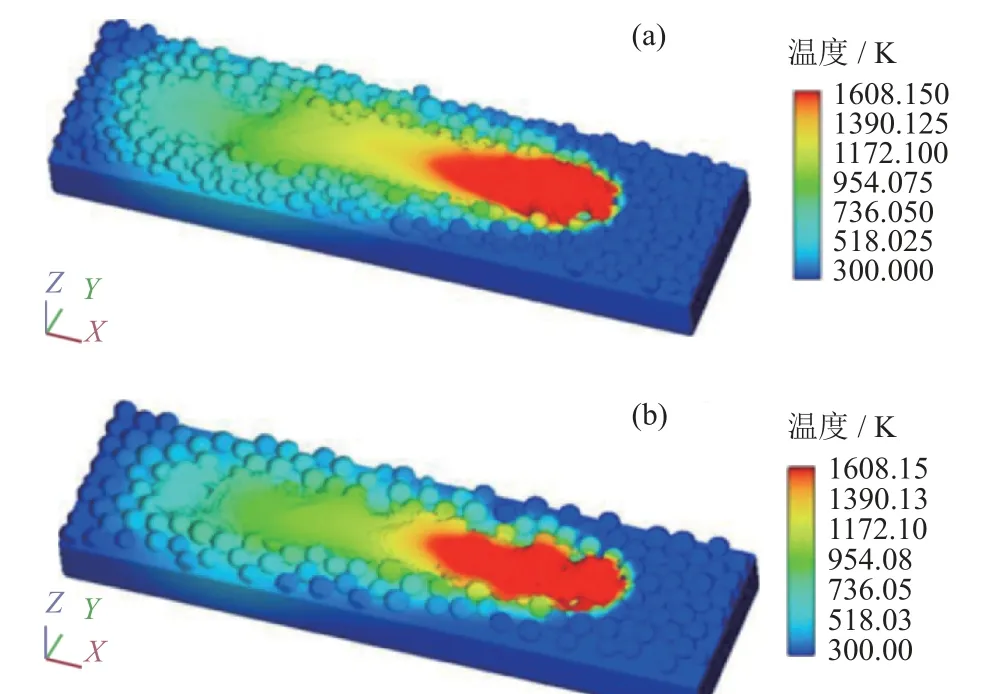

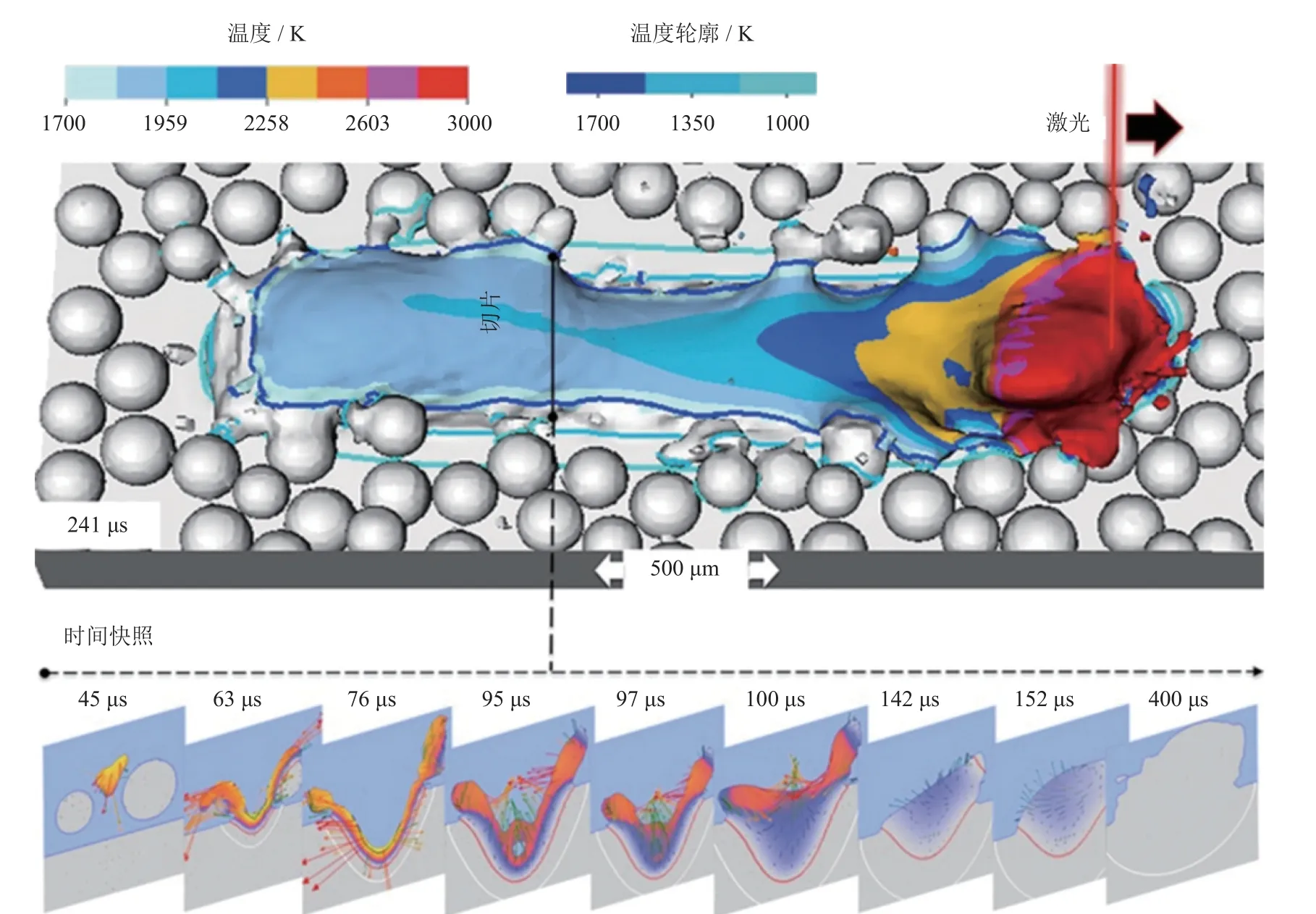

此外,粉末颗粒在粉末层中处于较松散状态,粉末颗粒间的接触点越多,传热越均匀,传热系数越高[35]。在同样的激光束照射下,由于细粉的存在,粉末床密度更高,粉末传热性能更优,因此粉末层累积热量更容易传导至成形底板,从而使粉末床具有更低的温度[11]。根据传热理论,将粉末层视为开放多孔介质,建立网状传热模型。根据计算结果,粉末性能,特别是粉末粒径分布,对传热系数的提高有重要影响。随着粉末粒径的减小和粒径分布变宽,传热系数明显提高。Khairallah等[16]考虑蒸发、辐射、对流、热传导和质量传输等多物理场作用,研究了粉末熔化和熔池凝固3D模型,结果如图16所示。由图可知,细粉末粒径可以增加熔池稳定性,但是该熔池物理模拟忽略了熔池中的反冲压力和蒸发作用,也没有讨论粉末粒径分布的影响。

图16 粉末熔化和熔池凝固3D模拟模型[16]Fig.16 Multiphysics simulations on the powder melting and melting pool solidification[16]

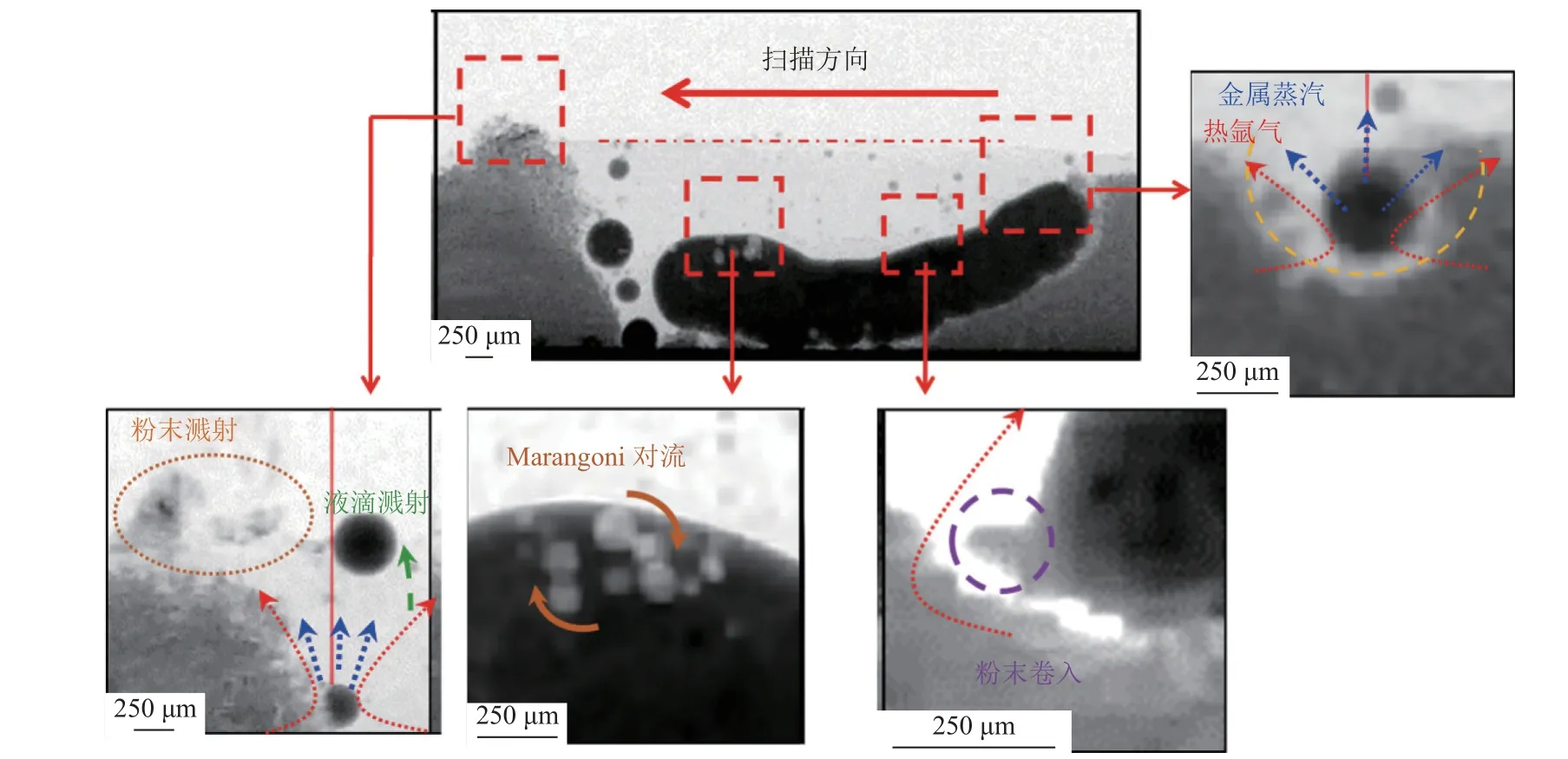

Leung等[36]通过原位同步X射线研究了选区激光熔化沉积第一层和第二层焊道粉末飞溅、熔池飞溅对剥蚀、孔隙缺陷形成的影响,以及Marangoni对流驱动下孔隙的运动,结果如图17所示。可以预见,随着研究的深入,模拟和实验手段日益精准和完善,揭示粉末性能对粉末床熔融3D打印技术的影响规律及其机理研究将进一步推进3D打印技术的应用普及。

图17 原位X射线高速成像技术观察激光与粉末相互作用及其对组织的影响[36]Fig.17 In-situ X-ray imaging of the laser-powder interactions and the consequent effects on the microstructures[36]

4 结论

目前,研究人员针对金属粉末床3D打印技术的研究主要集中于打印工艺及其后续热处理,针对原料粉末性能对打印技术影响的关注不足,相关研究报道较少。本文围绕近年来国内外学者针对粉末特性对金属粉末床3D打印工艺及制件性能的影响研究进行了总结和阐述,旨在为研究人员充分认识金属粉末原料对粉末床3D打印技术的重要性提供相关参考。

(1)良好的粉末流动性是粉末床3D打印获得较高相对密度和力学性能的保障,而球形度、表面缺陷、湿度等因素对粉末流动性有较大影响。

(2)粉末粒径分布对制件相对密度、表面粗糙度、力学性能等有显著影响,通过合理的粉末粒度搭配,可有效改善制件质量。

(3)粉末粒度分布与激光吸收效果、熔池内物质流动、粉末床传热状态密切相关。