陶瓷颗粒增强扩散合金化钢复合材料的微观结构和力学性能

2022-12-23刘增林王彦康吕伟龙

刘增林 ,韩 伟 ,王彦康 ,王 涛 ,吕伟龙

1) 钢铁研究总院, 北京 100081 2) 山东鲁银新材料科技有限公司, 济南 271104

粉末冶金是一种可以大批量、低成本制备近净成形、高性能、高尺寸精度零件的工艺技术,被广泛应用于生产汽车和机械工业零部件。但是,粉末冶金零件内部固有的孔隙影响了材料致密性和性能,使其性能与致密材料之间存在较大差距。提高粉末冶金零件性能的常用方法有提高材料密度、基体合金化、热处理及添加各种强化材料及增强颗粒,其中,在铁基粉末冶金材料中添加增强颗粒,可在保证基体材料性能的同时,充分发挥增强颗粒的优势,使烧结材料具有较高的强度及耐磨性,特别适合汽车和机械工业耐磨部件的加工制造,具有广阔的应用前景[1‒2]。目前颗粒增强铝基、镁基等金属基复合材料是研究热点并已经开始工业化应用,但颗粒增强铁基复合材料的生产工艺不够完善,没有形成规模化生产[3‒6]。

扩散合金化烧结钢是一种粉末冶金烧结硬化钢,具有优良的综合力学性能,在机械工程领域得到了广泛应用。随着工业技术的发展,各种机械及零件的极限工作环境愈加苛刻,对材料耐磨性要求持续提升。因此,在铁基粉末冶金材料中加入陶瓷颗粒,提高烧结材料的耐磨性,拓宽了扩散型粉末冶金烧结钢的应用范围,具有十分重要的研究和应用价值。

目前,常用的铁基复合材料增强相包括氧化物[7]、碳化物[8]、氮化物[9]等。韩明明等[10]用常规粉末冶金工艺制备SiC颗粒增强粉末冶金材料,显著提高了材料的耐磨性和疲劳性能。种详远等[11]和高前程等[12]通过添加镀铜或镀镍的SiC颗粒,改善SiC/Fe之间的界面浸润性,提高复合材料的力学性能。郭远博[13]将TiB2颗粒与铁基材料复合,制备出强度高、耐磨性好的颗粒增强复合材料。樊少忠等[14]研究了原位反应合成制备TiC颗粒增强钢铁基复合材料,研究表明,陶瓷颗粒与基体材料界面结合良好,材料硬度高、耐磨性好。

本文以扩散型合金钢粉为基粉,加入SiC、TiC、TiB2等陶瓷颗粒,采用粉末冶金工艺制备了陶瓷颗粒增强的粉末冶金铁基复合材料,系统研究了陶瓷颗粒与基体界面的结合状态以及陶瓷相对烧结复合材料性能的影响规律。

1 实验材料及方法

1.1 实验原料

研究所用基粉是山东鲁银新材料科技有限公司生产的扩散型合金钢粉,粉末牌号是LAP100.29D1,粉末化学成分见表1。石墨粉的平均粒径3.0 μm;润滑剂为E-203。所用SiC、TiC、TiB2三种陶瓷颗粒平均粒度为3.0~5.0 μm。

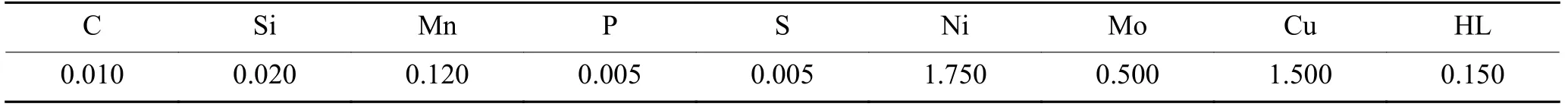

表1 LAP100.29D1扩散型合金钢粉化学成分(质量分数)Table 1 Chemical composition of the LAP100.29D1 diffusion alloyed steel powders %

1.2 试样制备

实验材料成分设计见表2所示。SiC、TiC、TiB2三种陶瓷颗粒含量(质量分数)分别为0%、0.3%、0.6%、0.9%、1.2%、1.5%。按照表2成分称量粉末,将原料粉末装入双锥V型混料机中混料120 min,为了充分混合均匀,混料时加入少量钢球加速粉末混合均匀。混合粉末静置24 h后,在700 MPa压力下单向压制成形实验的拉伸和冲击试样。将试样放入铺粉氧化镁的石墨舟中真空烧结1140 ℃,保温60 min,然后随炉冷却。热处理工艺为烧结试样在气氛炉中加热至850 ℃,保温30 min,浸油处理25 min,然后在箱式炉中180 ℃回火2 h。

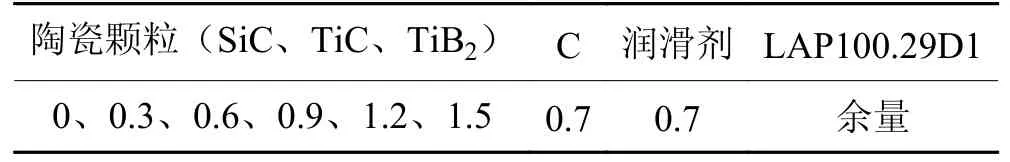

表2 陶瓷颗粒增强扩散合金钢成分组成(质量分数)Table 2 Composition of the ceramic particle reinforceddiffusion alloyed steels %

1.3 测试分析

采用阿基米德排水法测量生坯和烧结坯的密度,并计算得到烧结坯的相对密度。分别使用HR-150B硬度计和WDW-100型万能材料试验机测量烧结态和热处理态试样的硬度和抗拉强度。利用4XC-Ⅱ金相显微镜观察烧结试样的组织,采用EV010扫描电镜(scanning electron microscope,SEM)观察陶瓷颗粒与基体界面结合状态,并对试样摩擦磨损表面进行分析。通过M-2000A摩擦磨损试验机测试材料的耐磨性,加载压力400 N,持续15 min,对偶件转速为400 r·min‒1。

2 结果与讨论

2.1 复合材料的烧结态金相分析

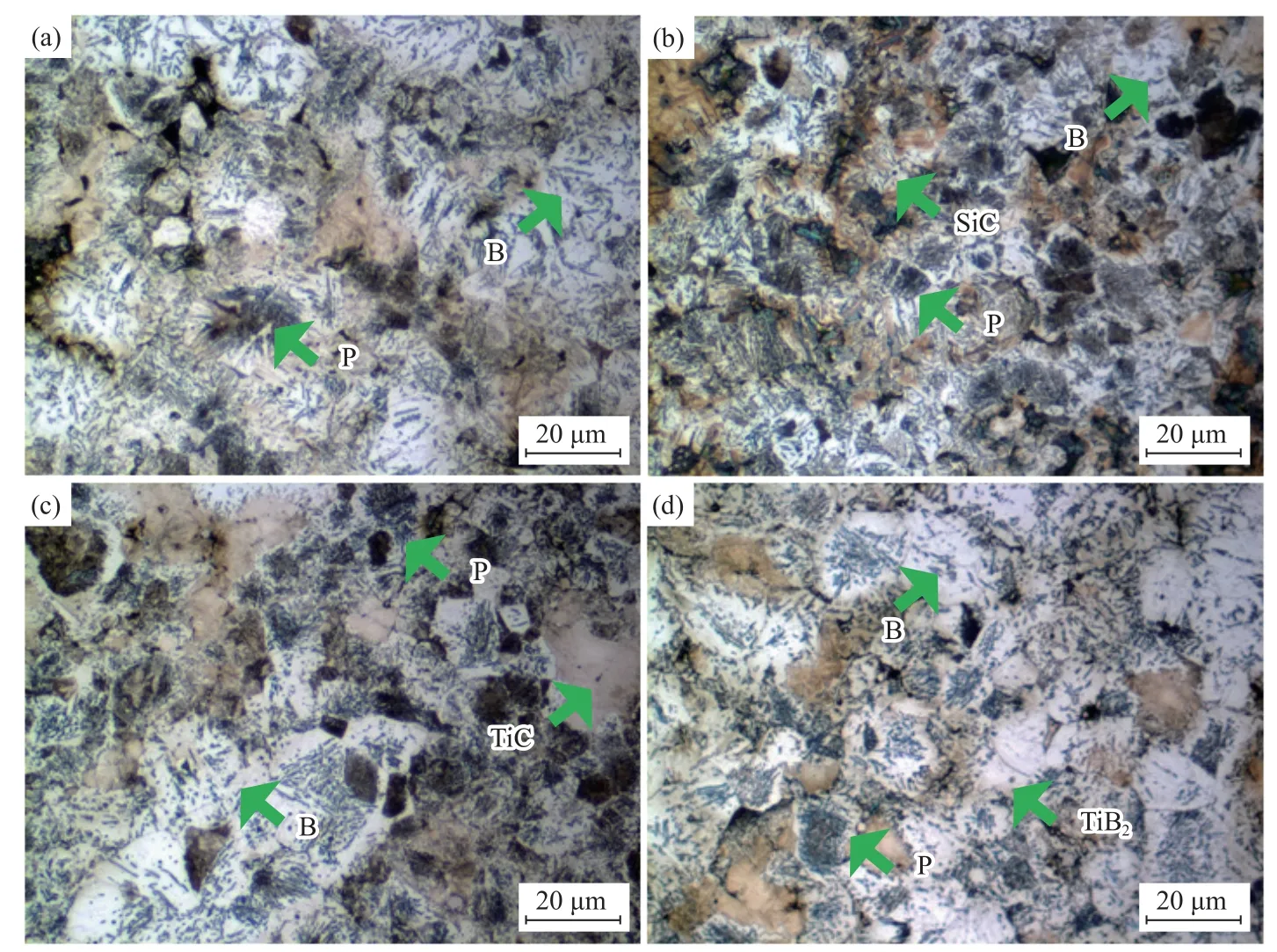

图1(a)是基体Fe‒Mo‒Ni‒Cu‒C扩散合金化钢光学组织,由于Mo元素为完全合金化状态,决定了烧结钢的主要组织是珠光体(P),铁素体和渗碳体呈现片层状,孔隙附近及靠近试样表面由于冷却速度较快出现贝氏体(B),铜金属附近冷却速度较快也容易出现贝氏体,难以与珠光体具体分辨,烧结材料具有较高的强度和硬度。添加陶瓷颗粒的光学组织见图1(b)~图1(d),烧结合金组织为珠光体、贝氏体,陶瓷颗粒镶嵌于基体之中,还有少量孔隙;由于陶瓷颗粒的机械阻隔作用,晶粒尺寸略有减小。图1(b)与图1(a)相比,珠光体区域增多细化,面积增大,由于Si/Fe是热力学十分不稳定系统,可在800 ℃以上分解出石墨碳,造成局部碳势升高,珠光体发育充分,珠光体含量增加并且尺寸细化。

图1 添加不同类型陶瓷颗粒的扩散合金化钢组织:(a)基体;(b)SiC 0.9%;(c)TiC 0.9%;(d)TiB2 0.9%Fig.1 Microstructure of the diffusion alloyed steels reinforced by the different types ceramic particles: (a) matrix; (b) SiC 0.9%;(c) TiC 0.9%; (d) TiB2 0.9%

2.2 复合材料的界面分析

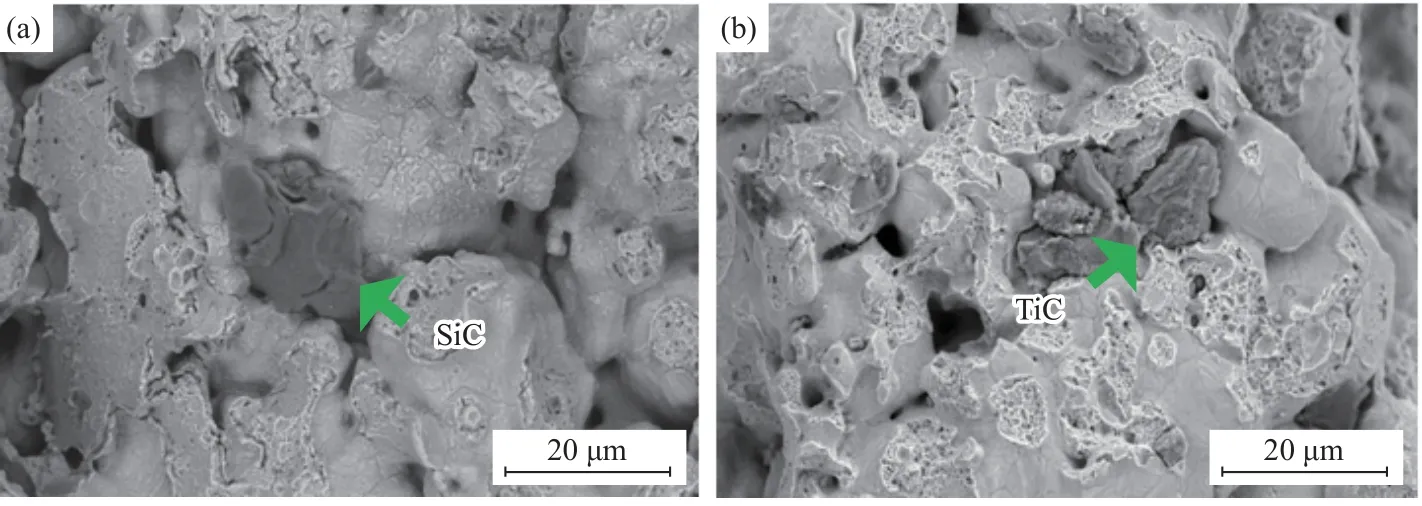

图2是添加不同类型陶瓷颗粒的扩散合金化钢断口的形貌,以观察陶瓷颗粒与铁基体的界面结合情况。从图2(a)看出,在SiC颗粒与铁基体界面结合良好,颗粒周围小区域存在孔隙。Tang等[15]以SiC/Fe扩散偶作为研究对象,发现在800~1100 ℃下SiC/Fe界面发生反应,结合紧密。TiC增强复合材料的界面结合见图2(b),其中TiC颗粒与Fe在烧结过程中结合不紧密,没有形成良好结合[16]。图2(c)为TiB2颗粒增强复合材料显微形貌,可知Fe与TiB2在烧结后界面结合良好。

图2 不同类型陶瓷颗粒增强扩散合金化钢断口扫描显微形貌:(a)SiC;(b)TiC;(c)TiB2Fig.2 SEM fracture morphology of the diffusion alloyed steels reinforced by the different types ceramic particles: (a) SiC; (b) TiC; (c) TiB2

2.3 复合材料的相对密度

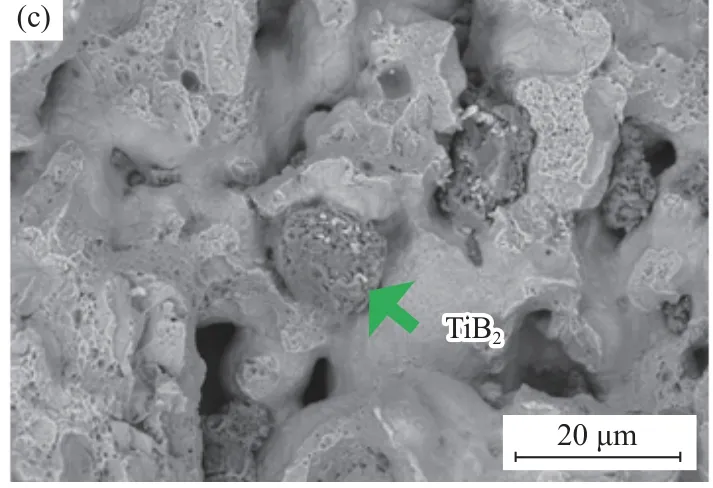

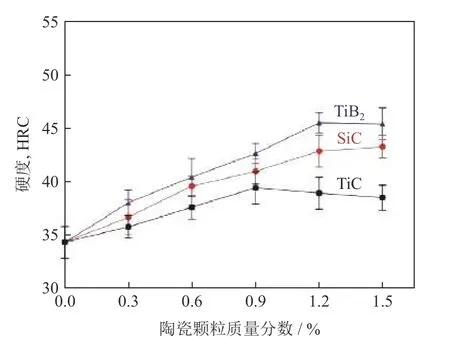

图3显示了添加不同质量分数的陶瓷颗粒后,铁基复合材料的生坯和烧结坯相对密度变化情况。图中表明,由于陶瓷材料密度低、硬度高,变形困难,随着陶瓷颗粒质量分数增加,生坯密度降低。当添加SiC、TiC、TiB2质量分数为1.5%时,生坯相对密度与基体相比分别降低了8.0%、5.9%、7.3%。

图3 陶瓷颗粒质量分数对扩散合金化钢相对密度的影响:(a)SiC;(b)TiC;(c)TiB2Fig.3 Effect of the ceramic particle mass fraction on the relative density of the diffusion alloyed steels: (a) SiC; (b) TiC; (c) TiB2

烧结钢中加入SiC或TiC陶瓷颗粒,材料烧结坯相对密度降低,添加SiC、TiC质量分数为1.5%时,烧结坯相对密度与基体相比分别降低了7.4%、5.4%。然而,添加TiB2试样呈现出不同的变化趋势。当添加TiB2质量分数为0.9%时,烧结坯相对密度达到最大值94.5%,与基体相比,烧结坯相对密度提高了1.6%,其后,随着TiB2质量分数由0.9%提高到1.5%,烧结坯相对密度与基体相比降低了1.6%。主要原因是TiB2与铁发生反应,分离出的Ti具有除氧去气、阻止钢晶粒长大等作用;B元素与铁反应生成低熔点共晶体,促进液相流动及烧结致密化,特别是陶瓷颗粒尺寸细小,Ti、B与Fe基体反应更显著,对组织和性能影响更明显。如图2(a)所示,SiC/Fe界面处生成具有复杂结构的铁硅化物和碳的沉积物,随着SiC陶瓷添加,基体和陶瓷颗粒接触面增多,割裂基体,阻碍了烧结颈形成与长大,烧结材料相对密度逐渐降低;与之相比,图2(b)中TiC与基体结合不紧密。

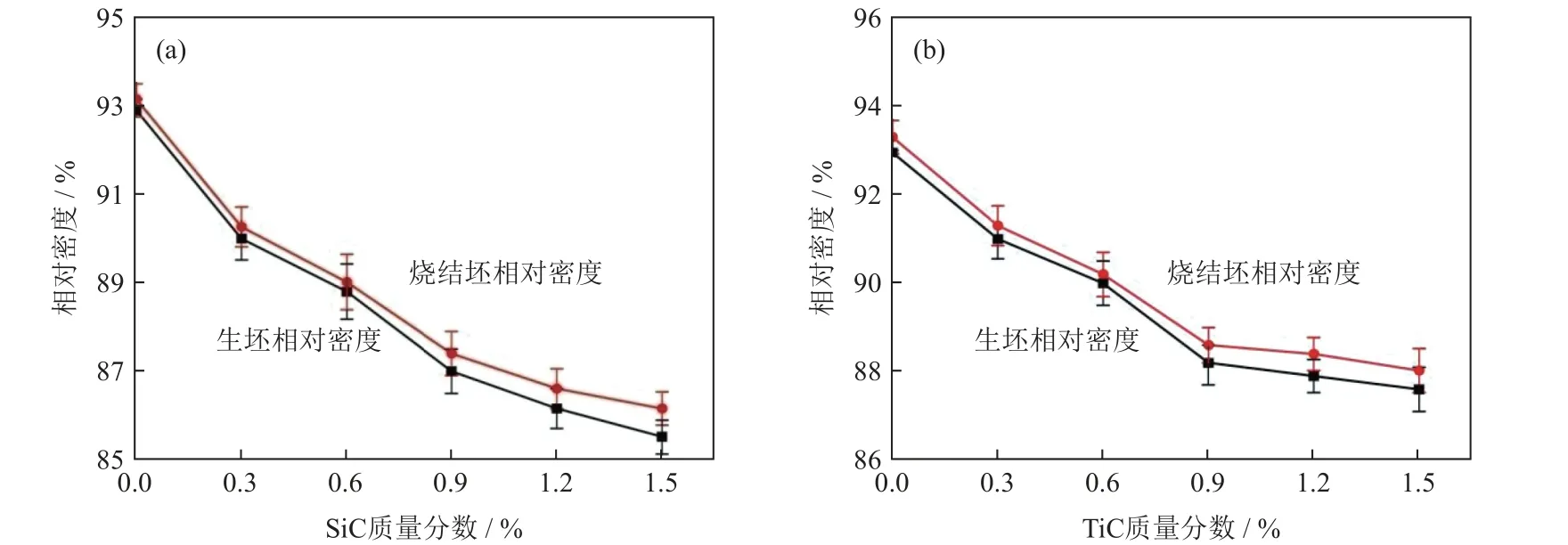

2.4 复合材料的硬度

图4所示为添加不同类型陶瓷颗粒以及陶瓷颗粒质量分数对粉末冶金扩散合金化钢硬度的影响。由图可知,添加SiC的烧结材料硬度随着SiC质量分数增加一直增大;当SiC质量分数为1.5%时,材料硬度达到最大值(HRC 43.6),与基体硬度 (HRC 34)相比提高了28.2%。在粉末冶金烧结钢中加入SiC后,烧结试样硬度增大,一方面是SiC的硬度远高于基体,随着SiC含量增加,体系中硬质点增多;另一方面,SiC分解的C扩散到基体中,提高了基体的C含量,改变了基体的组织。从图4中看出,添加TiC颗粒的粉末冶金烧结钢的硬度增加幅度不大,当TiC质量分数为0.9%时,烧结钢的硬度增加至HRC 39.6。这是因为TiC的硬度高于其他陶瓷,也远远高于基体硬度,但陶瓷颗粒与基体界面结合不理想,烧结材料孔隙率高,所以TiC颗粒增强效果不佳。由图可知,添加1.5%TiB2的粉末冶金烧结钢硬度比基体提高了34.4%,在三种陶瓷颗粒增强材料中提高幅度最大。添加TiB2的粉末冶金烧结钢硬度提高主要原因是TiB2与基体界面结合良好,烧结时分解出Ti元素和B元素,能够脱氧,活化表面,促进烧结。随着陶瓷颗粒含量继续增加,烧结钢硬度增加幅度放缓,甚至降低,说明陶瓷颗粒增强粉末冶金烧结钢应限制陶瓷含量,否则会导致硬度降低。

图4 陶瓷颗粒质量分数对颗粒强化扩散合金化钢硬度的影响Fig.4 Effect of the ceramic particle mass fraction on the hardness of the diffusion alloyed steels

2.5 复合材料的抗拉强度

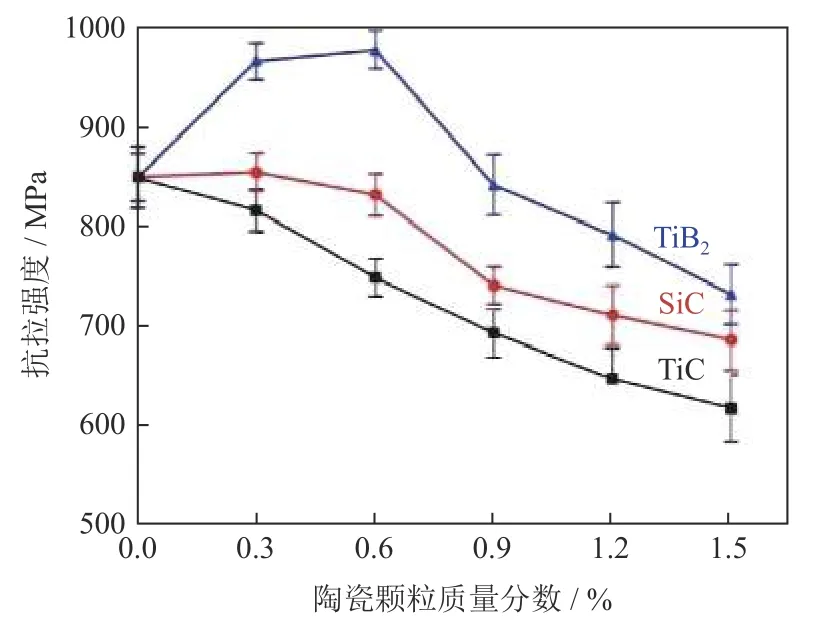

图5是陶瓷颗粒增强粉末冶金烧结钢的抗拉强度。从图5可以看出,当SiC质量分数为0.3%时,烧结钢的强度与基体强度接近,并没有降低,是由于基体中含有Ni、Mo、Cu合金元素,改善了基体对陶瓷颗粒的支撑强度。当SiC质量分数为1.5%时,烧结钢的强度从852 MPa下降到638 MPa,降低幅度为25.1%。由图可知,添加TiC的粉末冶金烧结钢强度随着陶瓷相含量增加一直降低,原因是TiC颗粒在烧结温度下不与基体反应,与基体界面处存在间隙,结合强度低,在外力作用下,界面处间隙容易形成裂纹源,导致材料提前失效。图5表明,添加TiB2陶瓷颗粒时,烧结钢的抗拉强度先增加后降低,TiB2质量分数为0.6%时,抗拉强度达到最大值(971.7 MPa),与基体强度相比提高了14.1%;TiB2质量分数为1.5%时,抗拉强度为713.6 MPa,比基体降低了16.3%。这说明,在三种陶瓷颗粒中,TiB2对低合金粉末冶金烧结钢的强度提高最显著,这是由于TiB2与Fe反应可优化界面,TiB2分解的Ti和B可促进烧结。

图5 陶瓷颗粒质量分数对扩散合金化钢抗拉强度的影响Fig.5 Effect of the ceramic particle mass fraction on the tensile strength of the diffusion alloyed steels

2.6 复合材料的断口

图6是不同类型陶瓷颗粒增强粉末冶金烧结钢冲击断口形貌观察。图6(a)是基体断口形貌,材料的断裂模式主要为沿晶断裂(图中黄色箭头所示)和少量穿晶断裂(图中红色箭头所示)的复合模式,其中包含有少量的韧窝和孔隙。图(b)中浅红色箭头所指颗粒为TiC,由于其化学稳定性高,很难与铁粉颗粒形成有效的界面结合,沿晶断裂是这种材料的主要断裂模式。图6(c)是SiC颗粒增强粉末冶金烧结钢的断口形貌,断口主要为沿晶断裂。图中浅红色箭头所指为SiC颗粒,SiC颗粒与周围铁粉颗粒的结合程度尚可。图6(d)中的浅红色箭头所指为TiB2颗粒,由于TiB2与铁粉颗粒的相容性好,界面结合紧密,提高了材料的强韧性,这与TiB2颗粒增强复合材料具有较高的拉伸强度试验结果相符,TiB2颗粒增强复合材料的断口形貌主要是沿晶断裂。

图6 不同类型陶瓷颗粒增强扩散合金化钢断口形貌:(a)基体;(b)TiC 0.9%;(c)SiC 0.9%;(d)TiB2 0.9%Fig.6 Fracture morphology of the diffusion alloyed steels reinforced by the different types ceramic particles: (a) matrix; (b) TiC 0.9%;(c) SiC 0.9%; (d) TiB2 0.9%

2.7 复合材料的耐磨性

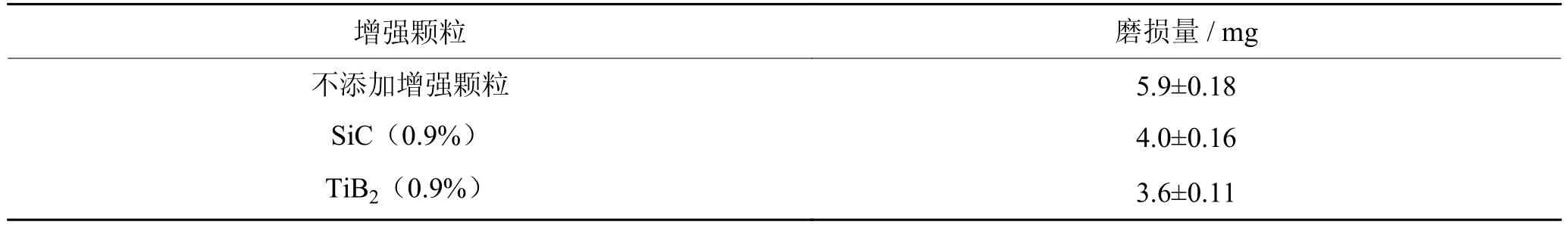

考虑到试样在实际使用中的情况及干摩擦磨损量往往大于润滑条件下的摩擦磨损量,故本试验测量试样干摩擦条件下材料的摩擦性能。因三种陶瓷中TiC颗粒对复合材料的力学性能提高不明显,故没有测定TiC颗粒增强复合材料的摩擦性能。在M-2000A摩擦磨损试验机上测试了材料的耐磨性,加载压力为400 N,试验过程持续15 min,转速为400 r·min‒1,实验温度25 ℃,试样规格是30 mm×6 mm×7 mm,对偶件摩擦副材料Cr12MoV,硬度HRC 52~55烧结钢的摩擦磨损减重结果见表3。

表3 陶瓷颗粒增强扩散合金化钢摩擦磨损减重(质量分数)Table 3 Weight lost of the ceramic particles reinforced diffusion alloyed steels %

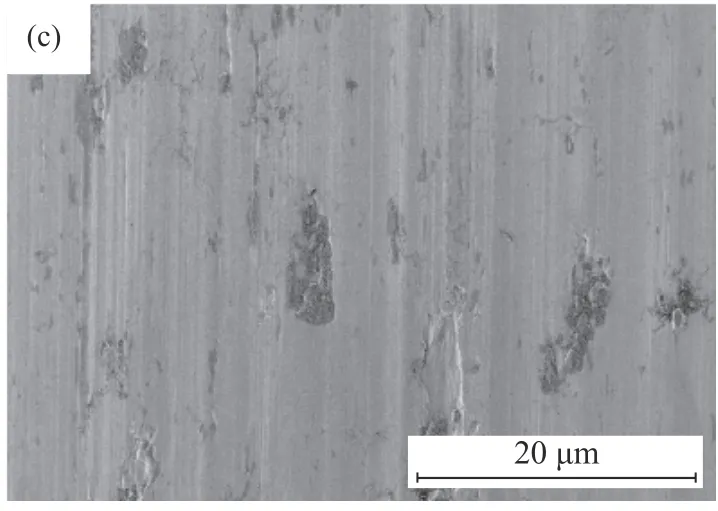

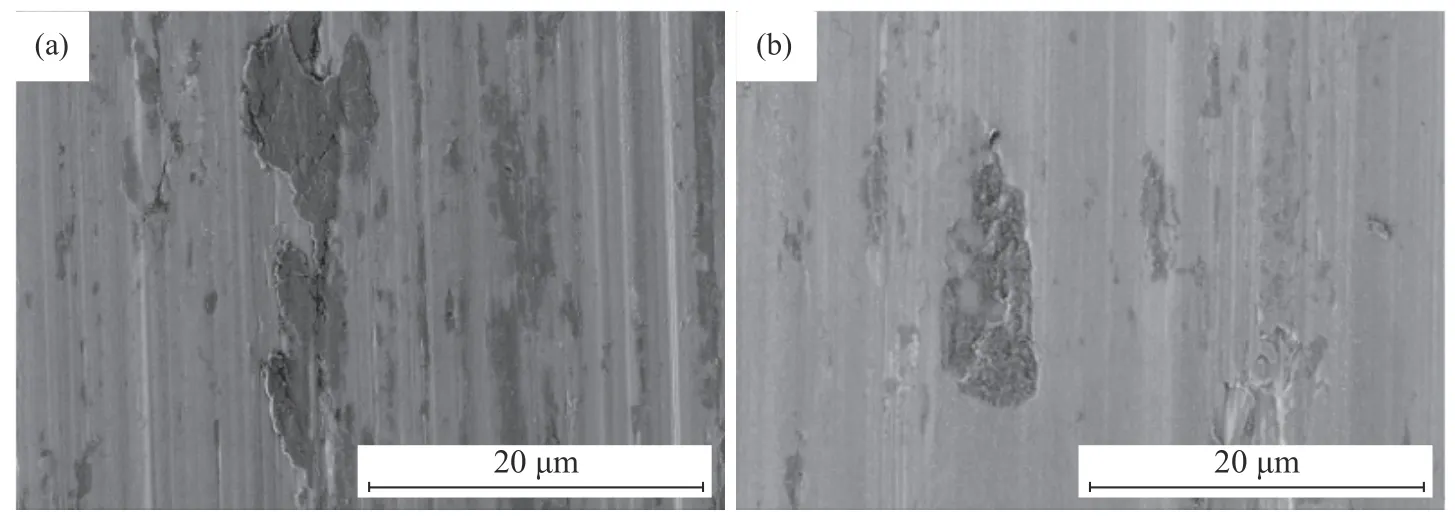

图7是烧结钢摩擦磨损后表面形貌。本实验施加载荷为400 N,与摩擦接触面积相比,单位面积承载高,属于高接触应力的摩擦磨损。在此情况下,烧结钢的首要磨损机制是磨料磨损,其次是粘着磨损并伴随氧化磨损;磨损面表面有犁沟状磨痕,局部有块状块体剥落。如图所示,图7(a)存在明显的划痕和犁沟,有大块状块体剥落,图7(b)和图7(c)由于添加陶瓷颗粒,复合材料的硬度提高,陶瓷颗粒优先起到承载的作用,提高了材料的耐磨性能,磨损量小。

图7 添加不同类型陶瓷颗粒的扩散合金化钢摩擦磨损表面:(a)基体;(b)SiC 0.9%;(c)TiB2 0.9%Fig.7 Frictional wear surface morphology of the diffusion alloyed steels reinforced by the different types ceramic particles: (a) matrix; (b) SiC 0.9%; (c) TiB2 0.9%

3 结论

(1)对于添加SiC和TiC陶瓷颗粒的扩散合金化钢,随着陶瓷颗粒质量分数的增加,无论是生坯密度还是烧结相对密度均降低;对于TiB2陶瓷颗粒增强的粉末冶金烧结钢,随着陶瓷相质量分数增加,生坯密度一直降低,烧结相对密度变化大,在添加TiB2质量分数为0.9%时达到最大值,相对密度为94.5%。

(2)添加SiC和TiB2颗粒增强扩散合金化钢的陶瓷颗粒与基体界面结合良好,当添加陶瓷相质量分数为1.5%时,烧结钢硬度比基体分别提高了28.2%、34.4%;添加TiC颗粒的烧结钢陶瓷颗粒与基体结合不紧密,硬度无明显变化。

(3)随着陶瓷相质量分数增加,添加SiC和TiC的烧结材料强度降低,基体中含有Ni、Mo、Cu合金元素,降低Fe和SiC陶瓷颗粒的接触机会,改善了基体对陶瓷材料的支撑强度,当添加SiC质量分数0.3%时,烧结钢强度与基体接近;添加TiB2的烧结材料强度先增加后降低。

(4)对于高负载条件下的颗粒增强扩散合金化钢的磨损机制,磨粒磨损是主要机制,其次是粘着磨损和氧化磨损,磨损过程陶瓷颗粒起到了优先承载作用,提高了烧结钢的耐磨性能。在一定范围内,烧结钢的耐磨性随着陶瓷质量分数的增加而提高。