汽车C柱左下护板顺序阀热流道倒推注塑模设计

2022-12-23张维合邓成林张艳华胥永林

张维合,邓成林,张艳华,胥永林

(1.广东科技学院,广东 东莞 523000;2.东莞市模人科技有限公司,广东 东莞 523000)

0 前言

在汽车内饰件中,车门两侧ABCD柱上下护板组成的机构统称为汽车侧围内饰护板总成。侧围内饰护板的主要功能是包覆金属板,集美观性、舒适性、功能性和方便性于一体,同时在侧碰时提供适当的缓冲保护,对车外噪声提供屏蔽作用。汽车C柱左下护板是汽车侧围护板的重要组成部分,材料为聚丙烯(PP),通常采用注射成型(图1)。本文详细介绍了某款SUV类车型C柱左下护板注塑模具的设计要点与经验技巧。

图1 SUV汽车侧围护板效果图Fig.1 Side door panel of the car

1 塑件外观要求与结构分析

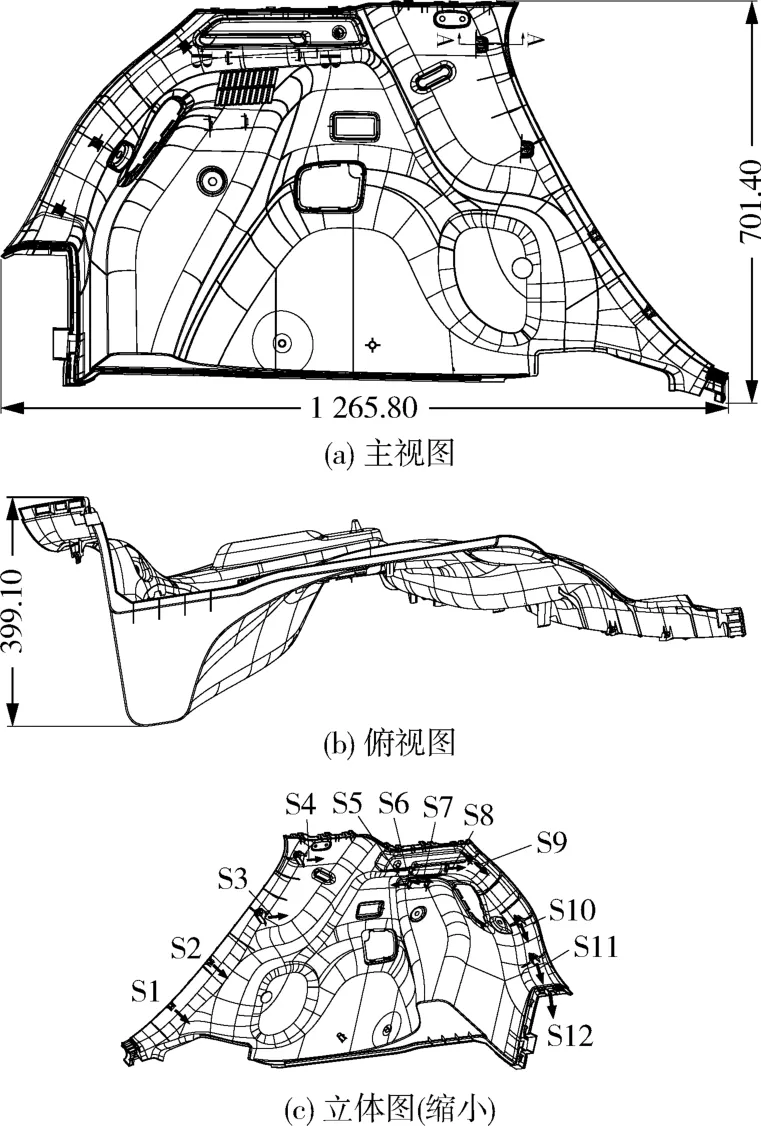

图2所示为某款SUV汽车C柱左下护板零件图,材料为PP,收缩率取1.5%[1]。塑件结构特点与技术要求如下:(1)最大外形尺寸为:1 265.8 mm×701.4 mm×399.1 mm,平均壁厚3 mm,因流长比大于150,故属于典型的大型薄壁塑件[2]。(2)塑件为高要求内饰件,外观面不允许有斑点,浇口痕迹,不允许有收缩凹陷、熔接痕和飞边等缺陷。(3)塑件外观需皮纹处理,外观面脱模斜度必须在5°以上,防止加工皮纹后塑件粘定模型腔,或发生拖伤现象。(4)塑件外形复杂,分型面复杂,空间曲面造型复杂优美。(5)塑件加强筋较多,注射成型时熔体流动阻力较大。(6)塑件内侧有S1~S12共12个倒扣,脱模困难。(7)塑件装配结构多,尺寸精度要求高,必须达到MT3(GB/T14486—2008)。

图2 汽车C柱左下护板零件图Fig.2 Door cladding under C⁃pillar of the car

2 模具结构分析

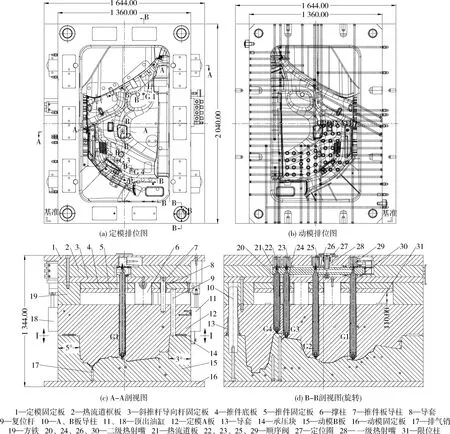

塑件外观面不允许有浇口残留,浇注系统和脱模系统必须在同一侧,塑件只能采用定模推出的倒装模结构[2]。塑件的12个倒扣都在内侧面,模具采用“斜顶+斜推杆”侧向抽芯结构。塑件尺寸大,形状复杂,塑件高低起伏落差大,经模流分析与讨论,采用4点顺序阀热流道浇注系统。根据浇口位置,熔体最大流长比约150,模具外形尺寸为2 040 mm×1 644 mm×1 344 mm,总质量约20 t,属于大型薄壁注塑模具[2],其结构详见图3。

图3 汽车C柱左下护板注塑模具结构图Fig.3 Injection mold schematic of door cladding under C⁃pillar of the car

2.1 成型零件设计

为减小模具外形尺寸,提高模具刚性,定模和动模均采用整体式,即型腔直接开设在定模A板和动模B板上,个别地方因结构复杂,为加工和维修方便,采用型芯镶拼结构,但所有型芯都能够从分型面装拆,在破坏成型表面处采取堵铜处理。定模A板采用718H预硬塑胶模具钢,硬度为30~35 HRC,动模材料为P20锻件,硬度为30~33 HRC[3]。

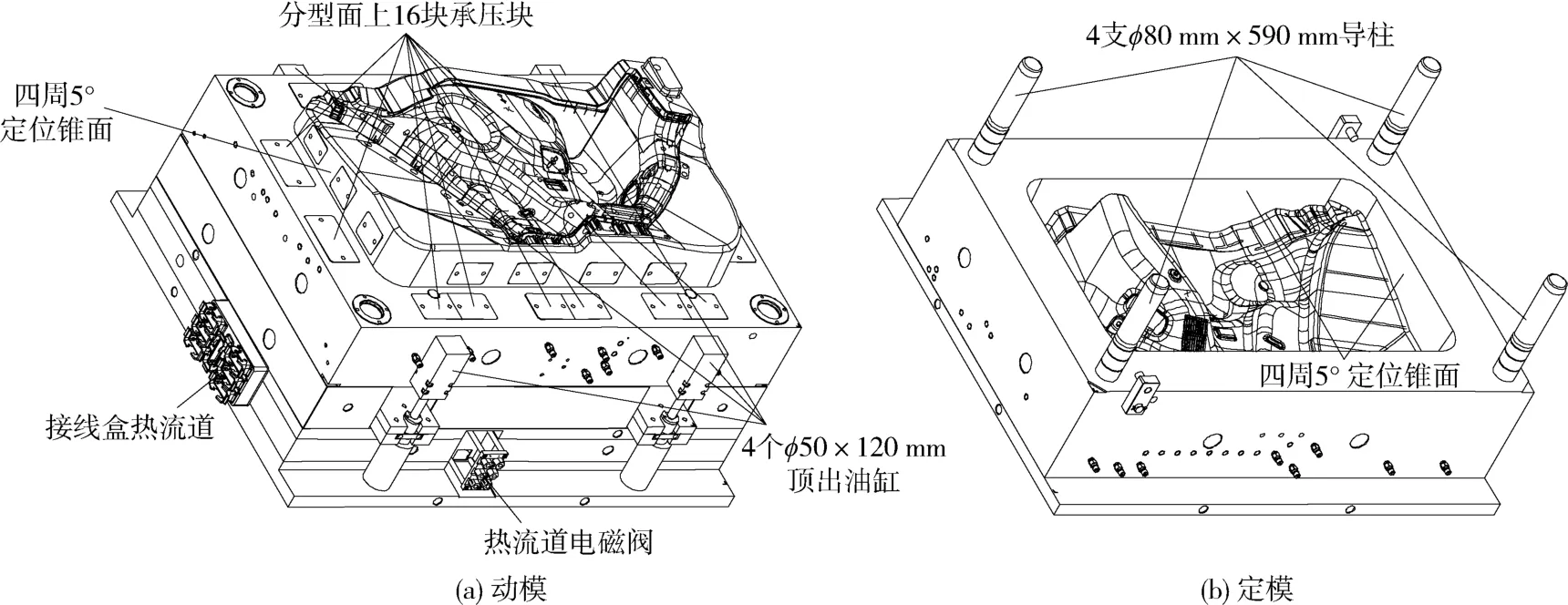

模具定、动模对插部分的插穿角度全部采用7°,插穿角度太小会加剧模具磨损,严重影响模具的使用寿命。为了保证定、动模的精准定位,模具采用四面5°斜面围边定位,从而保证了模具的精准定位,避免了模具的分型线出现错位现象的发生[4],见图4。由于成型塑件高低落差大,分型面复杂,分型面设计时应尽量做到平顺光滑,无尖角锐边,所有非成型转角设计R5以上的圆角。为保证模具寿命,封胶面距离应控制在40~50 mm。在大面积的避空处都设计了承压块,以保证模具受力均匀,避免模具长期生产后变形使成型塑件产生飞边。在碰穿孔区域设计避空的同时,还在定模和动模设计了排气孔,以便定动模合模时空气能够及时排出。

图4 汽车C柱左下护板注塑模具立体图Fig.4 3D graph of the mould

2.2 浇注系统设计

由于成型塑件外观面要加工皮纹,不能有浇口痕迹,故只能从成型塑件内侧面进胶,即动模成型护板的外表面,定模成型护板的内表面,这与普通模具刚好相反。模具采用G1、G2、G3和G4共4点热流道进料的浇注系统,其中G1、G3和G4在塑件内侧面上,G2则开设在塑件碰穿孔内,详见图2(c)和(d)。G2热射嘴在斜面上,热射嘴的长度要大于斜面最低点1~1.5 mm,阀针的长度要与塑件最高点做齐或延入塑件0.3 mm[5]。多点进胶一定会产生熔接痕,为了最大限度地减小熔接痕对成型塑件外观和强度产生的不利影响,各二级热射嘴的阀针采用顺序阀控制,即由顺序阀控制各进胶点的进胶顺序和进胶时长。

为了防止热射嘴区域因发热膨胀而产生漏胶,在每个热射嘴附近都增加了螺丝固定。热流道固定板的电线槽需要设计工艺圆角,避免划伤电线。线槽应便于CNC加工,少拐弯。热流道固定板的下侧需要设计排水槽,便于汽水排出。热流道插座、电磁阀的位置要符合客户要求。热流道电源插座应设计在模具的非操作侧,不可超出动、定模固定板,如果超出固定板就需要设计保护板,或者将电气元件沉入模板内,以保护热流道元件。进胶点附近必须重点冷却,热射嘴底部必须设计一个1 mm深的热胀平台,每个热射嘴前方需要设计拉料杆。对于顺序阀热流道,如果油缸与喷嘴不同轴,必须有足够的配合面与支撑面[6]。

2.3 脱模系统设计

成型塑件外观不能有浇口和推杆痕迹,故脱模系统和浇注系统必须在同一侧。由于浇注系统在定模侧,所以脱模系统也必须在定模一侧,这种模具结构俗称倒推模,它比普通注塑模具要复杂得多。因注塑机定模侧没有顶出机构,模具必须自己提供脱模动力。为此模具设计了4个顶出油缸用于驱动定模侧的脱模机构,模具采用“推杆+斜顶+直顶+油缸顶出”的组合脱模机构,脱模机构安装于定模侧的方铁内。开模后4个顶出油缸推动推件固定板推出塑件,同时推动斜推杆进行侧向抽芯。合模前,4个顶出油缸拉动推件固定板及斜顶初步复位,合模后推件固定板在4支复位杆的作用下最终准确复位。4个顶出油缸规格型号为ϕ50 mm×120 mm,对称布置于模具外侧面。油缸油路并联连接,同时启动,确保成型塑件顶出的平衡。

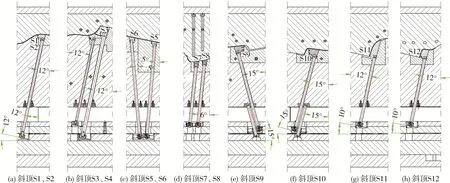

2.4 侧向抽芯机构设计

汽车C柱左下护板塑件12个倒扣全部在内侧,空间小,模具全部采用“斜推杆+斜顶”的侧向抽芯结构。在12个斜顶抽芯机构中,S9、S10斜顶倾斜角度最大,均为15°,由于受到的扭矩较大,以前同类型模具这两个斜顶顶出时斜推杆常出现弯曲断裂,复位时有时不能完全复位。而S3和S4因为采用同一个斜顶抽芯,抽芯力较大,加上倾斜角度达到12°,也经常会出现上述现象。为解决这个问题,这次模具设计时,S3和S4采用了双杆抽芯结构,S9、S10采用了辅助杆抽芯结构,详见图5(b)、(e)、(f)和图6。双杆抽芯结构中两根斜推杆倾斜角度相同,共同承担斜顶抽芯时的扭矩,使单根斜推杆承受的扭矩大大降低。辅助杆角度与斜推杆倾斜角度也一样,它不但可以分担斜推杆的扭矩,还提高了斜推杆底座的运动精度和可靠性。双杆抽芯结构和辅助杆抽芯结构使斜推杆运动更平稳、安全、可靠,有效消除了斜推杆顶出和复位时可能出现的故障。双杆抽芯结构和辅助杆抽芯结构是本模具的核心结构,也是本模具的重点与难点。本模具斜顶较多,其结构很有代表性。

图5 侧向抽芯机构平面图Fig.5 2D graph of the side core pulling mechanism

图6 斜顶侧向抽芯机构立体图Fig.6 3D graph of the side core pulling mechanism

汽车C柱左下护板注塑模属于特大型注塑模具,模具装拆较困难,从斜推杆底部装拆螺钉可以方便模具装拆,做到不拆定模固定板、推件固定板和推件底板时就能装拆斜顶。斜推杆底座采用整体式,开模时不受剪切力作用。斜推杆需设计止转定位结构,斜推杆底座需设计4个螺钉与2个销钉,斜推杆底座必须设计防转结构,即斜推杆底座两边的螺丝与销钉设计成不对称的形式,防止技工在装拆过程中出错。斜推杆导向段长度至少取斜推杆长度的2/3[7]。本模所有斜推杆直径均为ϕ23 mm,材料为SKD61,淬火处理。(注:斜推杆直径大于ϕ25 mm时,一般材料选用SUJ2,并采用频淬火处理,表面淬火深度0.5~1 mm)。汽车C柱护板注塑模斜顶较多,且空间有限,当两个斜顶背靠背抽芯时,下端要避免发生干涉。可以采取正装与反装两种方式,即两斜推杆底座从两个方向安装,用来错开斜推杆底座,避免斜推杆底座干涉。由于装配斜推杆底座,顶针板上的方孔较多,影响顶针板的刚度,为保证模具寿命,顶针板需加厚10~20 mm,且顶针面板和底板的固定螺钉需增加2个或2个以上,一般150~200 mm间距内需设计一个锁紧螺钉,用来加强顶针板的强度,必要时顶针板可以选用好一点的钢材,如P20等,顶针底板下面的限位钉必须均匀布置,一般150~200 mm间距内需设计一个垃圾钉。

汽车C柱左下护板注塑模中所有斜顶的上端成型部位都是斜面,为保证抽芯时不损坏成型塑件,斜顶下端导滑端都设计了同样倾斜角度的导向槽,并且采用平行导向杆的斜顶结构[8]。

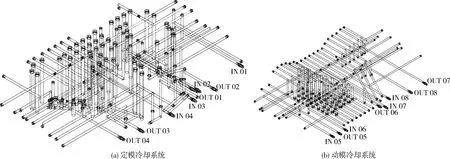

2.5 温度控制系统设计

汽车C柱左下护板温度控制系统设计的好坏对模具的成型周期与成型质量影响很大。以前的汽车C柱左下护板注塑模具在试模时经常会因为水路设计不充分,不均匀,导致塑件因局部高温而变形,影响塑件外观质量,同时注塑周期较长。针对这些问题,本次模具设计时定、动模均采用了“直通式水管+倾斜式水管+隔片式水井”近乎随形水路的温度控制系统。定、动模两侧各设计了4组水路,详见图7。模具冷却水路布置与料流方向一致,模具成型零件冷却均匀充分。模具还对热射嘴区域进行了重点冷却,每个热射嘴附件都设计了一组水路[9]。

图7 模具温度控制系统Fig.7 The temperature control system of the injection mold

模具动、定模冷却水路形成了一张网状交织网,水道之间的间距保证在45~60 mm之间,冷却水道距型腔面在20~25 mm之间,冷却水道与推杆、斜推杆等推件孔保持了至少8 mm的距离。冷却面积约等于塑件面积的60%。在大的镶件上也设计了冷却水路,斜顶虽没有冷却水设计,但在斜顶附近都布置了冷却水路[9]。

模具投产后成型塑件获得满意的外观质量。以前汽车C柱护板注塑模具成型周期一般在70 s左右,本模具由于水路充分,冷却均衡,注射周期缩短到50 s,模具劳动生产率提高了约15%,成型塑件的尺寸精度达到了MT3(GB/T 14486—2008),达到了设计要求。

2.6 导向定位系统设计

汽车C柱左下护板注塑模具的导向系统是4个角上的4支ϕ80 mm×590 mm的圆导柱和导套,由于定模型芯高低起伏较大,动、定模成型零件有多个碰穿接触面,导柱的长度必须保证动、定模成型零件碰穿面接触之前30 mm即插入导套,防止撞模。为了使导柱与导套在运动过程中顺利插入,导套上方要开设排气槽,排气槽排气方向应朝向非操作侧,防止导套内的黄油伤害操作工人。模具的导柱装配在动模B板中,开模后成型塑件和导柱处于模具两侧,这样可以方便机械手取件。成型塑件外观面需加工皮纹,模具采用四周5°的锥面围边定位系统,定位准确可靠,大大提高了模具的刚性,有效保证了模具的精度、寿命以及成型塑件尺寸精度。汽车C柱护板注塑模的导向定位系统见模具立体图见图7。

3 模具工作过程

(1)PP熔体通过注塑机喷嘴进入一级热射嘴28,再经热流道板21进入二级热射嘴20、24、26、30,在顺序阀22、23、25、29控制下依次进入模具型腔。(2)熔体充满型腔后,经保压、冷却和固化,至足够刚性后,注塑机拉动模具的动模固定板16,模具从分型面Ⅰ处打开。(3)开模300 mm后,顶出油缸11、18驱动推件固定板4,推件固定板4推动推块和斜顶,一边将成型塑件推离定模,一边进行侧向抽芯。顶出距离110 mm,由限位柱31控制。(4)塑件由机械手取出后,顶出油缸11、18拉动固定板及推件复位。(5)注塑机推动动模合模,复位杆9推动斜顶和推块准确复位。模具进行下一次注射成型。

4 结论

(1)模具采用顺序阀控制的4点热流道浇注系统,有效解决了熔接痕对成型塑件的外观质量和强度的影响;

(2)模具采用动模成型外表面,定模成型内表面的倒推模结构,保证了成型塑件外观要求,定模脱模系统采用4个液压油缸驱动,油路并联布置,保证了大型薄壁塑件安全平稳脱模;

(3)模具采用双推杆和辅助杆斜顶侧向抽芯机构,有效解决了斜顶抽芯面积大,抽芯力大以及倾斜角度大的侧向抽芯难题;

(4)模具采用“直通式水管+倾斜式水管+隔片式水井”近乎随形水路的温度控制系统,水路布置均匀,模具冷却均衡充分,注射周期缩短了约15%,成型塑件尺寸精度达到了MT3(GB/T 14486—2008);

(5)模具一次试模成功,投产后运行安全,成型塑件质量稳定,尺寸精度达到了设计要求。