汽车保险杠用再生聚丙烯材料的性能研究

2022-12-23董婧晗赵一权张铜柱王焰孟李明贺徐昌竹

董婧晗,赵一权,张铜柱,王焰孟,刁 帅,李明贺,徐昌竹

(1.中汽研汽车检验中心(天津)有限公司,天津 300300;2.中国汽车技术研究中心有限公司,天津 300300;3.天津金发新材料有限公司,天津 300308)

0 前言

PP具有来源广泛、综合力学性能优良、热变形温度高、耐化学腐蚀、密度小、加工性好、成本低等优点,被广泛应用于汽车、日用品、包装薄膜、工业制品等领域[1]。然而,随着PP产品产量和消耗量的不断增加,废旧PP也日益增多,对环境造成了严重的污染。如何对废旧PP的再利用引起了科研工作者的广泛关注。目前对废旧PP的回收再利用主要采用两种形式:一种是废旧PP的能源化,利用其燃烧产生的热能供能;另一种是废旧PP的资源化,即将其作为一种原材料资源加以利用,分为简单再利用和改性再利用[2]。目前市场上关于废旧PP的回收再利用技术单一,且再生产品的附加值普遍偏低,再利用的价值没有得到充分体现。

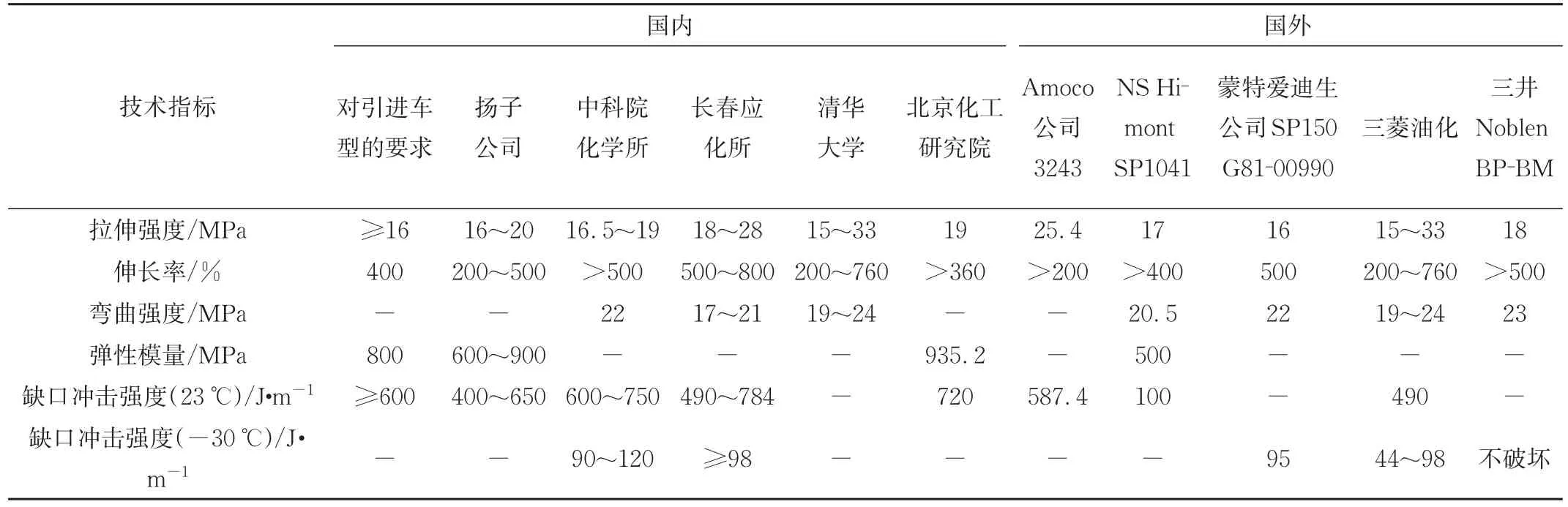

保险杠作为汽车中重要的外装饰件,具有缓冲碰撞冲击力、保护车辆及驾驶人员和成员、装饰车辆等作用[3],其材料的应用非常考究。基于质轻、可循环利用、易于加工改性等优势,PP已成为汽车保险杠的首选材料。与传统的汽车保险杠材料相比,PP材料的性能更加稳定,具有轻质高强的特点,能够提升汽车保险杠的安全性能,为驾驶人员提供更加舒适的驾驶体验[4]。现阶段,国内PP汽车保险杠专用材料是以PP为基础载体(主材料),并加入适量比例的弹性体材料(如橡胶)、无机填料、色母粒、增强剂、抗氧剂、成核剂以及其他助剂,通过混炼制得的。添加的弹性体材料用于增韧,主要有三元乙丙橡胶(EPDM)、乙丙橡胶(EPR)、天然橡胶、聚烯烃弹性体(POE)等,其中EPDM对PP的增韧改性效果最佳,用量最大[5]。添加的无机填料主要用来改善加工成型,同时保持或提高材料的物理化学性能,包括硬度、热变形温度、尺寸稳定性等,其中滑石粉是在保险杠中使用较多的无机填料。表1是目前国内外汽车保险杠用PP材料的技术指标[6]。

表1 国内外汽车保险杠用PP材料的技术指标[6]Tab.1 Technical indicators of polypropylene materials for automobile bumpers at home and abroad[6]

研究制备能够用于制备高附加值产品的再生PP材料,并将其用于汽车领域,尤其是汽车保险杠领域,既可有效缓解资源环境压力,又可有效降低汽车塑料产品制造成本,是目前汽车行业的一个重要发展方向。最近,陈燕飞等[7]分析了不同比例原生PP和PCR⁃PP混合后再生材料力学性能差异,验证了再生材料改性后用于汽车外饰材料的可行性。沈玉梅等[8]以洗衣桶料、电瓶壳料等PCR⁃PP为基体树脂,通过添加原生PP、增韧剂、增刚剂、稳定剂和颜料制备了一种PP再生材料。许欢等[9]以废旧汽车门内饰板的PCR⁃PP为研究对象,通过加入原生PP和POE对PCR⁃PP进行共混改性,实现了PCR⁃PP的再利用。这些研究都为废旧PP的回收再利用提供了重要的理论支撑,但PCR⁃PP用量对于再生材料各项力学性能的影响规律还需要进一步分析验证。

本文通过注塑法将不同比例原生PP和PCR⁃PP熔融混合,加入适量的EPDM和滑石粉后注射成型,制备了一系列RPP材料。通过测试RPP材料的拉伸、弯曲、压缩、冲击等力学性能,总结了PCR⁃PP的添加比例对RPP材料性能的影响规律,验证了再生PP材料作为保险杠材料的可行性。

1 实验部分

1.1 主要原料

PCR⁃PP,YBL⁃PP⁃KF027,广东金发科技有限公司;

原生PP,PP EP548R,中海壳牌石油化工有限公司;

EPDM,EPDM S552,SK化学;

滑石粉,TYT⁃777A,广州添源化工有限责任公司。

1.2 主要设备及仪器

双螺杆挤出机,STS⁃35,科倍隆(南京)机械有限公司;

塑料注射成型机,MA900II/260,海天塑机集团有限公司;

电子万能材料试验机,Z010,德国兹韦克罗睿测试技术(太仓)有限公司;

摆锤冲击系统,CEAST 9050,德国英斯特朗公司;

电子天平,ME204,梅特勒托利多公司;

箱式电阻炉,SX⁃5⁃12,北京市永光明医疗仪器有限公司;

差示扫描量热仪(DSC),214,德国耐驰仪器制造有限公司;

熔体流动速率仪,Zwick Mflow,德国兹韦克罗睿测试技术(太仓)有限公司;

钨灯丝扫描电子显微镜(SEM),EVO 15,德国蔡司集团。

1.3 样品制备

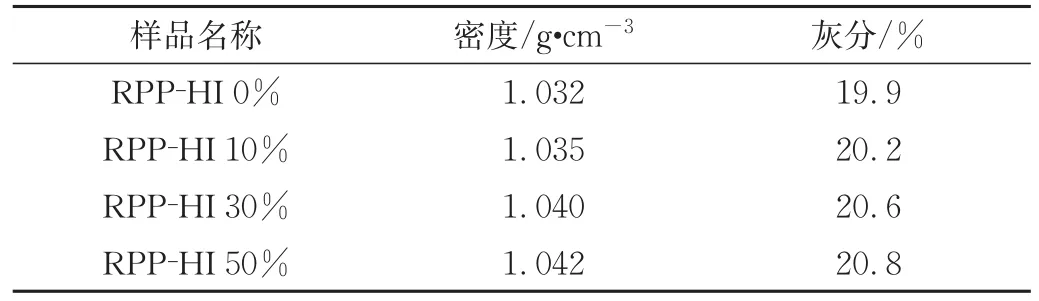

本文中测试样品是将原生PP和PCR⁃PP按照一定比例混合后,加入EPDM、20%滑石粉和其他助剂混合均匀得到预混料,再将预混料置于双螺杆挤出机的主喂料口,进行熔融挤出造粒干燥,得到的塑料粒子注塑制得的;熔融挤出的条件为:一区温度80℃,二区温度190℃,三区温度190℃,四区温度190℃,五区温度190℃,六区温度190℃,七区温度190℃,八区温度190℃,九区温度190℃,主机转速450 r/min;双螺杆挤出机的长径比为48∶1;注塑条件为:注射温度220℃,注射速度50%,注射压力:6.5 MPa;PP基材配比不同,但改性配方一致;原生PP和PCR⁃PP的比例分别为100∶0、90∶10、70∶30、50∶50,依照排列次序对应样品名称分别为RPP⁃HI 0%、RPP⁃HI 10%、RPP⁃HI 30%、RPP⁃HI 50%;RPP材料的密度和灰分见表2,由于PCR⁃PP材料不是单纯的PP,混入了其他填充物,同时经过再生循环后的PP一般含有少量杂质,导致材料的密度和灰分有所上升。

表2 再生PP材料的密度和灰分Tab.2 Density and ash content of recycled polypropylene

1.4 性能测试与结构表征

密度:按照GB/T 1033.1—2008方法 A进行测试,选用无水乙醇作为浸渍液;

灰分:按照GB/T 9345.1—2008进行测试;

弯曲强度、弯曲模量:按照GB/T 9341—2008进行测试,试验速率:2 mm/min;

拉伸强度、断裂伸长率:按照GB/T 1040.1—2018、GB/T 1040.2—2006进行测试,选用1A型试样,试验速率:50 mm/min,标距:75 mm;

拉伸模量:按照GB/T 1040.1—2018、GB/T 1040.2—2006进行测试,选用1A型试样,试验速率:1 mm/min,标距:50 mm;

悬臂梁冲击:按照GB/T 1843—2008进行测试,其中低温冲击条件为-30℃存放4 h;

简支梁冲击:按照GB/T 1043.1—2008进行测试,其中简支梁缺口冲击试样类型为1 eA,低温冲击条件为-30℃存放4 h;

压缩强度:按照GB/T 1041—2008进行测试,试验速率:5 mm/min;

DSC 分析:按照 GB/T 19466.1—2004、GB/T 19466.3—2004进行测试,升温速率:20℃/min;

治理工业废水和生活污水,要坚持从源头预防,坚决执行达标排放。在工业废水治理方面,依法关停小造纸、小炼铁、小化工等企业;食品加工企业安装污水生化处理设施;国控、区控重点企业安装环境污染在线监测设施,企业全部实现达标排放。在生活污水治理方面,乌梁素海水环境区域内的7个旗县区要全部建造污水处理厂,实行行政首长负责和一票否决制度。积极推行排污许可制度,禁止无证或超总量排污,切实加强城市节水和面源污染控制,从根本上解决工业废水和生活污水等对乌梁素海的污染问题。

熔体流动速率:试验温度:230℃,标称负荷:2.16 kg;

SEM分析:样品表面喷金处理,加速电压为20 kV。

2 结果与讨论

2.1 冲击性能分析

冲击强度是衡量材料韧性的一种强度指标,表征材料抵抗冲击载荷破坏的能力。在23℃条件下,含不同比例PCR⁃PP的再生PP材料的冲击性能如图1所示。结果表明,材料的悬臂梁冲击强度为63~66 kJ/m2,简支梁冲击强度为85~89 kJ/m2,简支梁缺口冲击强度为55~57 kJ/m2。结果变化均较小,冲击强度保持率均在95%~104%之间,在材料性能合理的波动范围内,说明PCR⁃PP添加量的改变对常温下材料的冲击性能影响较小,这主要是由于再生PP材料中添加了一定比例的EPDM以提升材料的冲击性能,而EPDM对材料冲击强度的影响远高于PCR⁃PP材料中存在的缺陷的影响。对测试结果按照样条尺寸进行单位换算后,简支梁缺口冲击强度为441~457 J/m,同国内外汽车保险杠用PP材料的技术指标(表1)相近,满足应用于汽车保险杠材料的基本要求。

图1 23℃下RPP材料的冲击强度和性能保持率Fig.1 Impact strength and retention rate of recycled polypropylene materials at 23℃

如图2所示,在低温条件下(-30℃),材料的悬臂梁冲击强度为75~79 kJ/m2,简支梁冲击强度为96~99 kJ/m2。测试结果和23℃条件下测试结果变化规律相同,性能基本没有发生变化,保持率为95%~100%。简支梁缺口冲击强度为8.5~10.5 kJ/m2,随着PCR⁃PP添加量的增加,材料冲击强度逐渐下降,其中RPP⁃HI 50%的强度最低,保持率仅为81%。单位换算后,简支梁缺口冲击强度为67~83 J/m,同国内外汽车保险杠用PP材料的技术指标(表1)相近,满足应用于汽车保险杠材料的要求。

图2 再生PP材料-30℃的冲击强度和性能保持率Fig.2 Impact strength and retention rate of of recycled polypropylene materials at-30℃

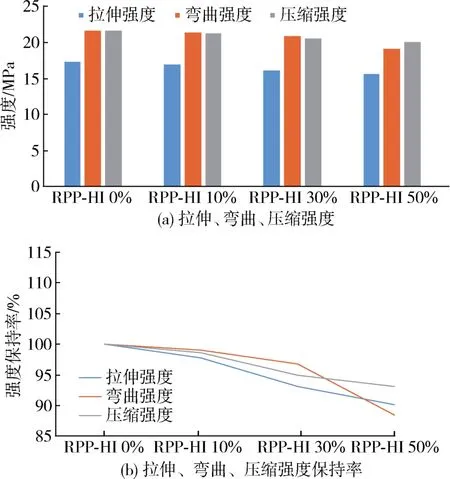

2.2 拉伸、弯曲、压缩性能分析

图3(a)展示了系列再生PP材料的拉伸、弯曲和压缩强度,从图中可以看出,材料的拉伸强度范围为15.6~17.3 MPa,最大值和最小值相差1.7 MPa。其中,PCR⁃PP添加量为10%时,材料的拉伸强度无明显变化。随着PCR⁃PP含量的逐渐增加,样品的拉伸强度逐渐减小,PCR⁃PP添加量为50%时,拉伸强度最低,为15.6 MPa,拉伸强度保持率为90%[图3(b)]。除RPP⁃HI 50%外,其余材料的拉伸强度均高于国内汽车保险杠用PP材料中对引进车型的要求(≥16 MPa)。4种材料的弯曲强度在19.1~21.6 MPa之间,最大值和最小值相差2.5 MPa。其中,PCR⁃PP添加量为10%时,再生PP材料的弯曲强度为21.4 MPa,性能无明显变化。PCR⁃PP添加量为50%时,材料的弯曲强度最低为19.1 MPa,性能下降12%,保持率仅为88%。4种材料弯曲强度的结果和国内汽车保险杠用PP材料技术指标基本在同一范围内(17~23 MPa)。材料的压缩强度在20.1~21.6 MPa之间,最大值和最小值相差1.5 MPa,材料压缩强度的变化趋势和拉伸强度的变化趋势相同。

图3 再生PP材料的拉伸、弯曲、压缩强度和性能保持率Fig.3 Tensile strength,bending strength,compressive strength and retention rate of recycled polypropylene materials

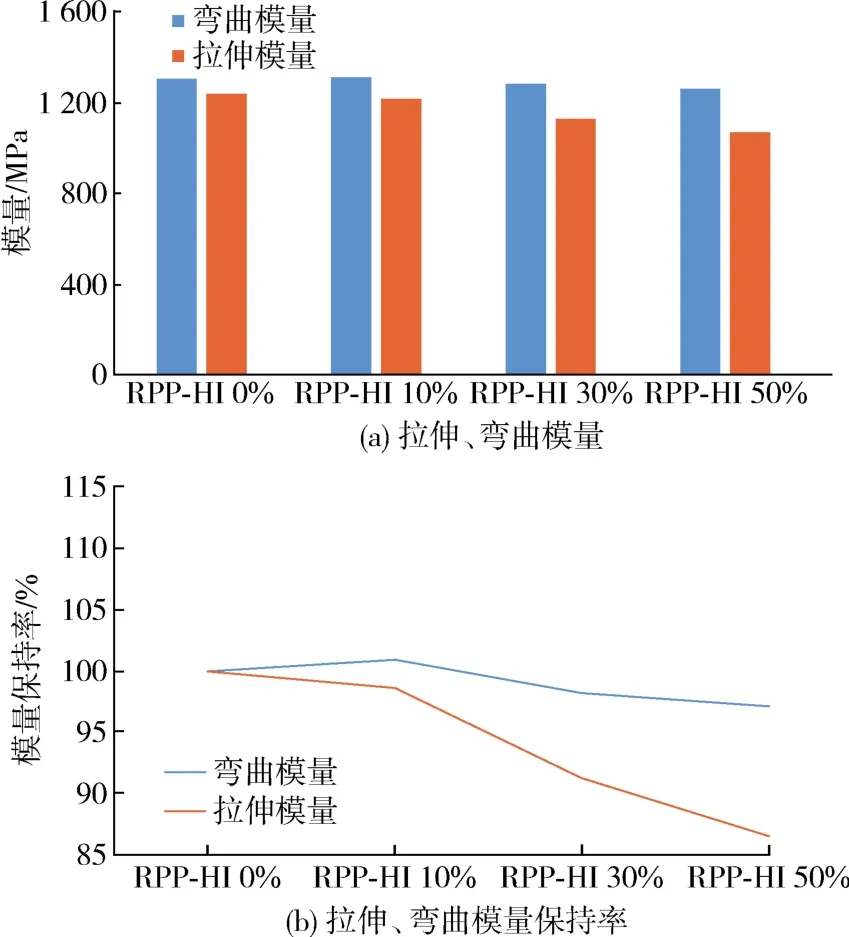

如图4(a)所示,系列再生PP材料的拉伸模量值在1 071~1 237 MPa之间,变化趋势和拉伸强度基本相同,PCR⁃PP含量为10%时,拉伸模量无明显变化。推测这是因为PCR⁃PP添加量较小时,其仅作为原生PP的一种填充物质,对材料性能无明显影响,再生PP材料性能主要受原生PP的影响。随着PCR⁃PP添加量的增大,材料的拉伸模量总体呈现下降趋势,回收PP添加量为50%时,材料的拉伸模量最低,且相对其他性能来说下降较多,保持率仅为87%[图4(b)]。4种再生PP材料的拉伸模量均高于国内汽车保险杠用PP材料技术指标中弹性模量的范围(600~900 MPa),满足应用于汽车保险杠材料的基本要求。系列再生PP材料的弯曲模量值在1 265~1 315 MPa之间,变化较小(保持率为97%~101%),且均高于国内汽车保险杠用PP材料技术指标中弹性模量的范围(600~900 MPa),满足应用于汽车保险杠材料的基本要求。

图4 再生PP材料的拉伸、弯曲模量和性能保持率Fig.4 Tensile modulus and bending modulus and retention rate of recycled polypropylene materials

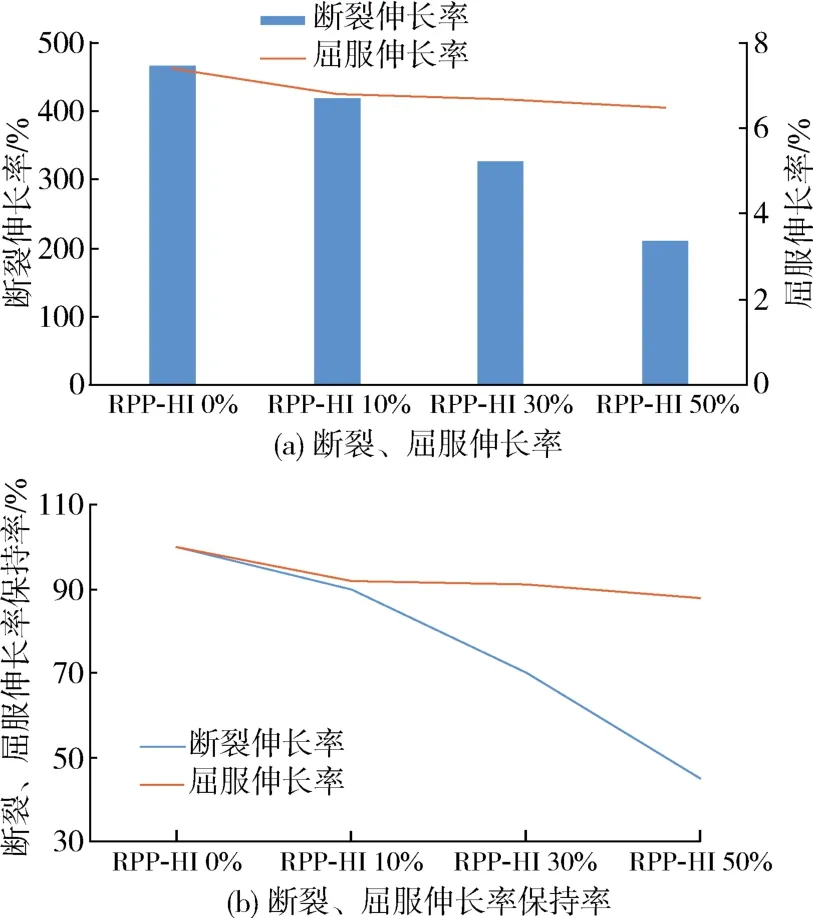

图5展示了系列再生PP材料的断裂和屈服伸长率,由图可见,材料屈服伸长率同样随着PCR⁃PP添加量的增加呈下降趋势,但总体来说变化不大。材料的屈服伸长率在6.5%~7.4%范围内,最大值和最小值相差0.9%。相比之下,4种材料的断裂伸长率有较明显的差距,未添加PCR⁃PP的材料断裂伸长率最大,为467%,满足国内汽车保险杠用PP材料技术指标中对断裂伸长率的要求(>400%)。回收PP添加量为10%时,再生PP材料的断裂伸长率降低至420%,变化率小于10%,仍旧满足国内汽车保险杠用PP材料技术指标中对断裂伸长率的要求。进一步增加PCR⁃PP的添加量,再生PP的断裂伸长率将明显降低。当回收PP的添加量为50%时,材料的断裂伸长率平均值降低至210%,保持率仅为45%。

图5 系列再生PP材料的断裂、屈服伸长率和性能保持率Fig.5 Elongation at break,yield elongation and retention rate of recycled polypropylene materials

总体来看,再生PP料含量≤50%时,随着再生PP料含量的增加,材料的力学性能总体呈现缓慢下降趋势,但变化幅度较小,变化率基本都在10%以内,仅断裂伸长率随着再生PP料含量的增加显著下降。推测RPP材料力学性能下降的主要原因有两个:一方面是因为PCR⁃PP中含有少量杂质,杂质混入结晶体中,减慢结晶速度,影响了材料的结晶性能,另一方面是PCR⁃PP材料经历了加工⁃使用⁃再加工等工序,受紫外线、氧气、加热和机械作用等的影响,材料分子链变短,尤其是随着PCR⁃PP含量的增加,短分子链组分占比增高,从而影响了材料的力学性能。

2.3 DSC、熔体流动速率及拉伸断口分析

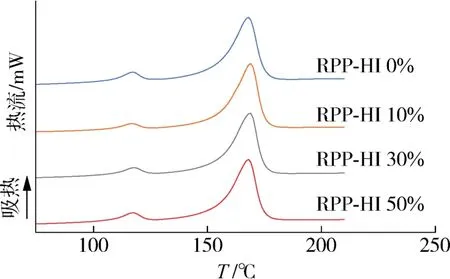

为了分析PCR⁃PP添加量对RPP材料结晶性能和加工性能的影响,对4种RPP材料进行DSC和熔体流动速率测试,DSC升温曲线如图6所示。从图中可以看出,材料的熔融温度在168~169℃范围内,随着PCR⁃PP添加量的增加,再生PP材料的熔融温度和熔融峰面积无明显变化,说明PCR⁃PP含量对材料的熔融温度无明显影响。4种材料的熔体流动速率随着PCR⁃PP添加量的增加依次为:11.5、11.7、11.7、11.4 g/10 min,说明PCR⁃PP含量对材料的加工性能无明显影响。

图6 再生PP材料的DSC曲线Fig.6 DSC curves of recycled polypropylene materials

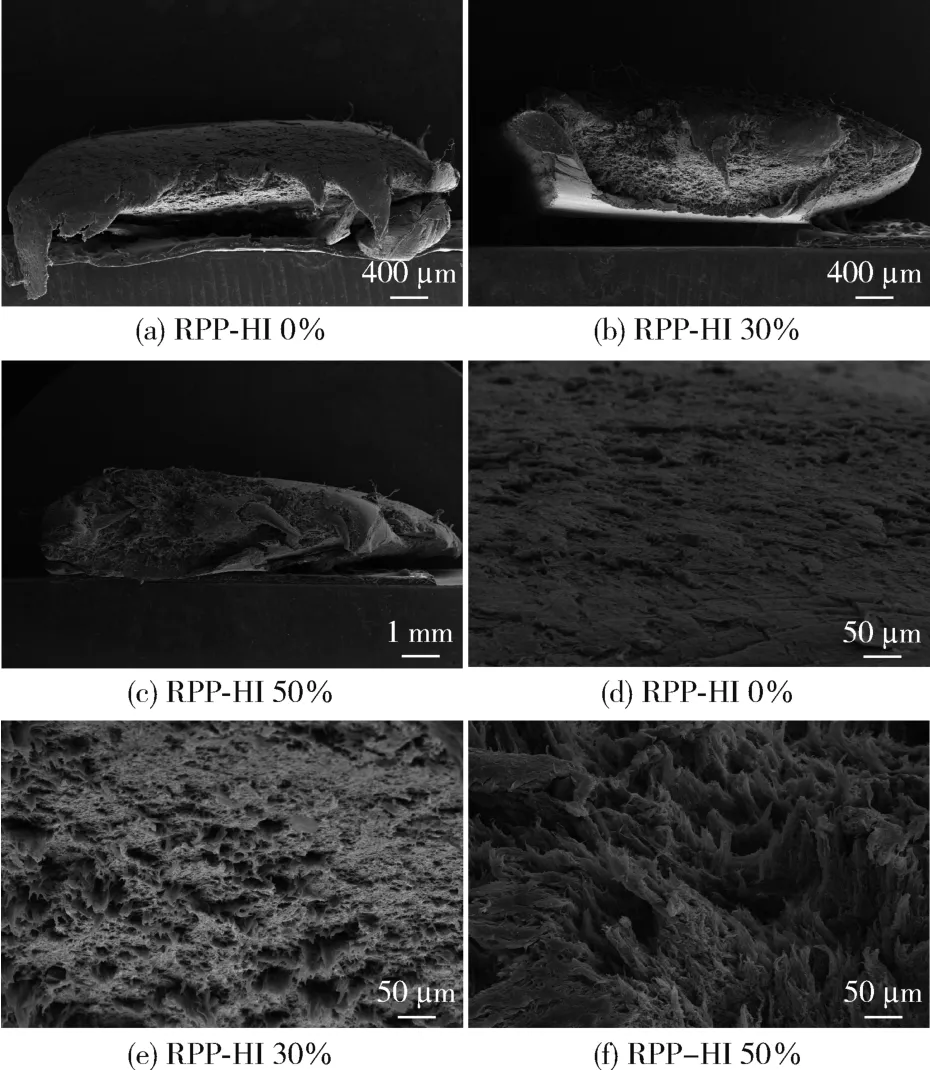

为了分析材料断裂伸长率下降的原因,对材料的拉伸断面进行了SEM测试,结果如图7所示。从图中可以发现,PCR⁃PP添加量不同,RPP的材料断面差异明显。材料在不含PCR⁃PP时断口均匀度高、平滑、粗糙度小,而随着再生PP含量的增加,材料断面开始高低不平,粗糙度增大,出现较为明显的应力集中点。因此推测由于PCR⁃PP材料中含有一些杂质,导致材料出现了一些应力集中点,在拉伸试验的过程中,拉伸样条提前在这些缺陷点断裂,导致断裂伸长率明显降低。

图7 再生PP材料的拉伸断口形貌Fig.7 Tensile fracture morphology of recycled polypropylene materials

3 结论

(1)当RPP中PCR⁃PP含量≤50%时,总体上,随着PCR⁃PP含量的增加,材料的冲击、拉伸、弯曲、压缩等力学性能呈现下降趋势,大部分力学性能变化幅度很小,性能保持率基本在90%~110%区间内,仅断裂伸长率从467%下降至210%,明显降低;

(2)不同PCR⁃PP含量对材料的熔融温度和加工性能无明显影响;材料拉伸后断面形貌有明显差异,随着PP回收料含量的增加,断面粗糙度增加;

(3)当RPP中添加10%PCR⁃PP时,材料的冲击、拉伸、弯曲性能变化率在90%~102%间,各项性能结果均可满足应用于保险杠材料的性能要求;因此,在控制RPP中PCR⁃PP含量情况下,再生材料改性后用于制作汽车保险杠是可行的。