氟橡胶纳米复合材料的应用研究进展

2022-12-23孙永涛卢道胜张海龙刘明泰

孙永涛,卢道胜,刘 练,张海龙,刘明泰

(1.中海油田服务股份有限公司天津分公司,天津 300459;2.中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011;3.中海油研究总院有限责任公司,北京 100029)

0 前言

油气井用密封圈和胶筒等密封材料使用工况复杂而苛刻,长期处于高温、高压、油介质环境中,同时还受到硫化氢、蒸汽、酸等的不断侵蚀[1]。在这样的环境中,弹性体复合材料密封件将会发生油溶胀、老化、过度交联等现象,导致材料的硬度上升、强度和弹性下降、抗裂口增长能力明显降低,容易在单次使用时就产生早期破坏,导致密封失败。油气井密封件密封的长期有效性、耐腐蚀性、耐气密性、高压差密封性、耐高温性及抗气爆性等问题逐渐凸显,一般的橡胶材料难以胜任,而氟橡胶(FKW)具有优异的耐热、耐候、耐油及耐化学介质性能,综合性能特别优异,应用范围广泛,尤其大量用于特殊密封制品的生产。

氟橡胶的特殊性能主要由分子主链或侧链的碳原子上连接的氟原子所决定,但氟橡胶也存在不足之处,如弹性差、撕裂强度低、耐低温性能欠佳、易压缩变形、生胶加工性能差等。为了提高氟橡胶及其制品的性能,国内外对氟橡胶进行了大量的改性研究工作,包括主链改性、橡胶并用、填充改性和表面改性等[2]。其中填充改性具有工艺简单、成本低廉、易于推广等优点,是提高氟橡胶制品综合性能的重要途径。传统理论认为增强剂对橡胶的性能提升依赖3个主要参数:粒径、结构和表面活性[3]。其中,粒径为第一要素,增强剂的粒径越小,与橡胶的自由体积越匹配,阻碍裂纹扩展和分裂裂纹的能力越强,粒径越小比表面积越大,表面效应越强,限制高分子链的能力也越强。

本文介绍了FKW/纳米复合材料疲劳失效机理,以及系列填充材料包括硅藻土、纳米氧化锌、二氧化铈、纳米石墨烯和碳纳米管对FKW的改性研究进展。

1 橡胶复合材料的疲劳失效机理

橡胶纳米复合材料是以橡胶为基体构筑的多组分多体系并且具有复杂填料网络结构和化学交联网络结构的复合材料。橡胶疲劳是一个复杂的过程,在长时间的动态使用过程中,橡胶纳米复合材料微观结构和宏观性能随时间增长而发生变化,复合体系发生微裂纹萌生、扩展和破坏,直至材料宏观力学失效。橡胶纳米复合体系组成较为复杂,橡胶的疲劳寿命在很大程度上依赖于基本化学组成、交联网络和填充剂的类型和用量,还与其使用应力应变和环境条件直接相关[4]。橡胶纳米复合材料的疲劳性能涉及制品的安全性和耐久性,也直接影响其装载件的使用安全。

目前对橡胶疲劳失效机理的研究仍处于起步阶段,从不同的角度出发,有多种疲劳破坏的理论,包括分子链断链理论、力化学理论、唯象论和机械破坏理论[5]。分子链断链理论认为在动态载荷作用下,橡胶分子链受到外力以及内部生热等因素的影响,应力集中在弱键部位至化学键断裂而产生微裂纹,而且裂纹的扩展和时间与温度密切相关,随时间延长裂纹扩展直至材料破坏。氟橡胶在较低温度下老化时,弱键断开起主要作用;而在高温时氟橡胶分子链断裂是主要破坏机制[6]。力化学理论认为橡胶的疲劳老化是橡胶分子链断链后产生自由基与氧气发生化学反应,导致分子链的断链而形成微裂纹,最终导致材料失效。橡胶内部由于加工过程和原料本身也存在着一些固有的缺陷,唯象论认为这些缺陷会在材料内部形成应力集中点,当机械力和化学作用使应力达到材料承受的极限时,裂纹产生扩展直至材料破坏。但是唯象论仅停留在了实验现象层面,忽略了材料本身特性对疲劳的影响[7]。机械破坏理论认为相对于橡胶分子链断开氧化,橡胶的疲劳破坏主要来自于机械力的破坏。

橡胶纳米复合材料是一个复杂的多相体系,除了橡胶基体外,还包括填料网络和橡胶自身的化学交联网络,单一的一种理论通常难以解释其在疲劳过程中发生的微观结构变化对性能的影响,如初始分散的纳米填料与橡胶分子链的界面结合及其分散度的变化也是微裂纹产生以及微裂纹扩展的重要原因之一。纳米颗粒与橡胶材料之间的物理作用提高了橡胶的黏性耗散,黏性耗散会导致永久变形、动态生热、静态应力软化(Mullins效应)[8]、应变滞后应力等现象,但也提高了橡胶的抗撕、抗切、抗磨等性能。纳米颗粒与橡胶材料复合后,不但会产生界面作用,在高填充时还会出现纳米颗粒之间的相互作用,这会加剧橡胶的黏性耗散,破坏填料网格,降低弹性,填充橡胶的动态模量随应变的增加而积聚的现象——佩恩(Payne)效应[9]。因此,控制填充纳米颗粒的用量与添加方法,提高纳米填料与橡胶基体的相容性,增强界面结合,提高分散性,是橡胶纳米复合材料提高性能和长期有效性的重要方法。下面介绍几种不同的增强填料对FKW的改性研究进展。

2 FKW/增强填料复合体系的研究进展

2.1 硅藻土

在补强橡胶制品方面,炭黑一直被广泛应用在各种橡胶的生产和加工中,炭黑增强的橡胶具有耐磨性好、抗撕裂、抗切割等优点,另外小粒径、高结构性和高表面活性的炭黑易与橡胶分子链形成强界面,有利于支化裂纹扩展路径,提高橡胶疲劳寿命。但同时,单独使用炭黑填料补强橡胶材料存在动态生热高、不易分散等缺点,不利于橡胶疲劳寿命的提升[10]。白炭黑即二氧化硅具有非常小的粒径,同时表面有较多羟基,通过硅烷改性的二氧化硅纳米粒子补强的橡胶也展示出了优异的耐疲劳性能,但相比炭黑易产生工业污染,二氧化硅由于不易分散导致的补强效果不佳,硅藻土是一种更加绿色天然无污染的填料。硅藻土是一种生物质沉积岩,具有重量轻、表面积大、超强吸附力、抗噪耐磨、热性能好、耐腐蚀等特点,因其硅藻土在组成结构上与二氧化硅相似,可以作为二氧化硅的替代品来增强橡胶材料[11]。硅藻土与二氧化硅或炭黑相比具有更大的粒径和更多的孔并且可以吸附更多橡胶,但也因为粒径较大,填料不易降低疲劳过程中的裂纹扩展,需要同时添加一些粒径较小的纳米填料。硅藻土的大孔径也有助于小粒径的白炭黑在氟橡胶基体中均匀分散,同时并用时表现出一定的协同作用[10]。Wu等[12]在二氧化硅和氟橡胶的表面引入有限含量的硅醇基,通过使用纳米二氧化硅、硅藻土和炭黑作为补强剂制备了氟橡胶纳米复合材料。结果表明,最适合氟橡胶的填料体系是硅藻土和二氧化硅的混合体系(质量比为8∶12),选用片状硅藻土提高了其抗裂纹扩展的能力,二氧化硅的加入导致接触面积增大,改善了氟橡胶与纳米填料之间的相容性,偶联剂KH550的空间位阻最小,使填料容易硅烷化,进一步增强了填料与氟橡胶的相容性。两种纳米填料与偶联剂的共同作用改善了单独添加某一种纳米填料时不均匀分散或界面较大而导致的相容性不好的缺点,在橡胶往复运动中产生的应力集中、界面破坏、摩擦生热等易使微裂纹产生和扩展的方式减少,有利于提高橡胶的疲劳寿命。另外,改性硅藻土的加入可以有效降低氟橡胶的摩擦系数和磨损体积,抑制氟橡胶的黏着磨损[13]。

2.2 纳米氧化锌

纳米氧化锌在橡胶中可以替代传统氧化锌作硫化活化剂,改善硫化加工性能,作为纳米填料可以提高橡胶材料的耐磨性、力学性能和导热性等[14]。但也有研究[15]指出,纳米氧化锌填料对改善氟橡胶高温力学性能和摩擦性能没有太大作用。四针氧化锌(T⁃ZnOw)晶须为单晶体纤矿结构,几乎没有结构缺陷,具有极高的力学性能、弹性模量和耐热性,由于晶须在结晶时原子结构排列高度有序,直径小到难以容纳存在于大晶体中的缺陷,并且由于其独特的四针三维结构,可以与基础材料更紧密结合。Ning等[16]研究了四针氧化锌(T⁃ZnOw)对三元氟橡胶(FKM)基本力学性能的影响,以及不同温度下T⁃ZnOw对FKM摩擦性能的改善。研究结果表明,具有针状三维结构的T⁃ZnOw可以有效分解复合材料拉伸过程中产生的点应力,拉伸力的均匀分布提高了复合材料的断裂基点和最终力学性能。其独特的三维结构可以减少摩擦过程中基体的挤压塑性变形引起的疲劳磨损。通过减少摩擦过程中的塑性变形阻力和疲劳磨损面积,有效降低材料的摩擦系数和磨损率。特别是在200℃时,通过掺入T⁃ZNOW,T⁃ZnOw/FKM的摩擦系数和磨损率分别降低了30%和55.32%。

2.3 凹凸棒土

凹凸棒土(AT)是一种以含水富镁硅酸盐为主的黏土矿,基本结构单元呈现棒状或纤维状,表面含有极性的硅羟基,晶体内外具有孔隙,长径比和比表面积较大,具有良好的耐酸碱性、补强作用和热稳定性能[17]。闫等[18]制备了FKM/石墨(GP)/凹凸棒土(AT)纳米复合材料,发现随着纤维状AT的添加,复合材料的表观交联密度和拉伸强度提高。橡胶产品的交联密度高低对其强度、压缩永久变形、气密性、抗气穿气爆性能影响明显,在一定范围内,随着交联密度的增大,橡胶产品的相关性能提高。一维纤维耐磨填料和二维减磨填料协同改善了橡胶材料的摩擦行为,当GP份数较AT多时,FKM复合材料的摩擦因数和磨损率在GP和AT的协同作用下有所降低,在滑动摩擦过程中,填料与基体间形成转移膜,而一维纤维耐磨填料AT的嵌入使得转移膜强度增加。

2.4 二氧化铈

稀土元素具有独特的电子结构,使稀土元素及其化合物具有许多特殊的物理和化学性质。由于稀土元素化学活性强、原子半径大、电负性低、摩擦面熔点低,而且许多稀土元素化合物具有六方层状结构,这使得稀土元素及其化合物具有优良的填充改性橡胶性能。二氧化铈(CeO2)在老化过程中从高价态还原到低价态,发生了多个(或单个)电子转移的氧化还原反应,从而阻止了基体氧化的发生[19]。Han等[20]制备了FKM/5%CeO2复合材料。纳米CeO2提高了FKM的高硬度,使复合材料的扭矩差增大,提高了复合材料的交联密度。CeO2可以提高FKM基体的刚度,因此复合材料的拉伸性能更好,提高了18.5%,CeO2的加入减少了拉伸过程中阶梯断口的存在,但对于撕裂破坏,试样会出现较大的应力集中,当集中力用于缺陷时,缺陷处的颗粒会脱落,导致孔洞。FKM/CeO2复合材料表现出突出的抗磨损和低摩擦因数性能,特别是在200℃时,复合材料的耐磨性提高较多,磨损量较少,Kang等[21]通过扫描电子显微镜(SEM)发现,CeO2均匀分布在复合物中,形成致密的保护膜,在摩擦磨损过程中起到明显地减少磨损作用,有效提高氟橡胶基体的耐磨性。此外,通过摩擦橡胶表面的元素分布可以看出,CeO2在FKM基体表面的分布对减少磨损具有很好的协同作用。

2.5 石墨烯及石墨烯结构

石墨烯是一种具有原子级别厚度的超薄纳米片层材料,因其极强的力学性能、大比表面积和表面含有丰富的含氧官能团等优点引起了人们极大关注,可作为理想的补强填料用于橡胶等材料的补强,可赋予橡胶高耐磨、高强度、高导热等特点[22⁃23]。石墨烯作为一种二维纳米填料对复合材料的阻隔性有着积极的作用,一方面,降低了橡胶基体的体积分数,溶解系数;另一方面,纳米填料本身为不可渗透相,小分子必须绕过这些填料进行传导,使扩散路径曲折,扩散系数下降,从而降低总的渗透系数,提高复合材料的阻隔性能。石墨烯纳米片(GNPs)具有大纵横比和面内取向,同时GNPs相比炭黑能够更大程度地抑制液体扩散并降低纳米复合材料的气体渗透性。Liu等[24]将GNPs引入到FKM基体中,制备了填充有不同负载量的GNPs的纳米复合材料,以改善其力学和阻隔性能,并测试其密封应用的适用性,同时与填充有碳黑(CB)的同类产品进行了比较。GNPs分散均匀,具有高度的面内排列,通过添加GNPs,FKM的拉伸和阻隔性能得到了明显改善。基于剪切滞后/混合物规则理论的微观力学模型被用来分析GNPs的增强效率。加入GNPs后,弹性体能够在液体中各向异性地膨胀,因此可用于调整密封应用的膨胀特性。在气体渗透性方面,引入了相对成熟的Nielsen理论的修改,以分析散装复合材料样品的二氧化碳渗透性。在相对较低的填充物含量下,力学、热和阻隔性能得到了明显改善,这表明所生产的FKM/GNP纳米复合材料在先进的密封应用中是非常有前途的。

FKW和石墨烯复合材料的性能在很大程度上也依赖于纳米石墨烯的分散程度。三维石墨由二维石墨烯片的堆叠组成,三维石墨作为层状材料存在,各层分开有利于其更好地分散在复合材料中。Moni等[25]制备了不同浓度剥离石墨(EG)增强氟橡胶的纳米复合材料并分析了其在热、力学和介电性能方面的表现。结果表明:负载12份的EG的纳米复合材料显示出更强的力学性能,拉伸强度相比原胶提高了约63%。从图1中的透射电子显微镜(TEM)照片可以清楚地看出,EG在纳米尺度上的分散而SEM图像显示的纳米填料的剥离结构和其他特征,其比表面积的改善导致与FKM基质有更好的界面相互作用,有利于复合材料的物理力学性能的提升。DSC分析表明复合材料的Tg值增加了2.5℃,这也证实了纳米复合材料的机械稳定性。纳米复合材料的撕裂强度、热稳定性和介电性能随着EG负载的增加而增加,并且发现加入15份的EG时,复合材料的强度最高。

图1 不同EG纳米尺度的TEM照片(a)、(b)以及添加12份EG填料时复合材料的SEM照片(c)[25]Fig.1 TEM of EG at different nanoscales(a),(b)and SEM of the composite with 12phr EG filler(c)[25]

刘等[26]采用机械共混法制备FKM/GO复合材料,研究复合材料的硫化特性和物理性能等,并对其加工性能进行优化。结果表明:FKM/GO可以增大氟橡胶的交联密度,起到补强作用,能够有效增大复合材料的拉伸强度;惰性端基液体氟弹性体的加入能有效降低胶料的门尼黏度,当其质量分数为15%时胶料的门尼黏度为53,有效提高复合材料的加工性能。传统的机械共混,石墨烯在高黏性橡胶弹性体中的分散性较差,Wei等[27]过溶液混合的方法制备氧化石墨烯(GO)增强型氟橡胶(FKM),提高了FKM的力学和液体阻隔性能。与纯FKM相比,FKM/GO的拉伸强度增加了1.5倍,与FKM/还原氧化石墨烯(RGO)相比,在150℃时拉伸强度增加了1.2倍。有机溶剂(如甲乙酮)对FKM/GO的渗透性降低表明其液体阻隔性能得到了改善。GO和RGO有着相似的形貌,但相比于GO,RGO含氧官能团减少,因此RGO不参与交联,导致力学性能的改善非常有限,GO则进一步为弹性体纳米复合材料提供更高的模量和断裂强度。然而FKM/GO纳米复合材料由于在200℃左右热解而表现出较差的高温稳定性。

新型的类石墨烯碳化硅(Siligraphene)和石墨氮化碳(g⁃C3N4)作为具有石墨烯结构和独特物理性能的优秀纳米填料,用于改善和强化氟橡胶的热性能和力学性能,以及热老化耐久性。在Siligraphene结构中,石墨烯结构中约1/2的C原子被Si原子取代,产生了高Si掺杂的石墨烯。g⁃C3N4是一种层状石墨氮化物,具有三嗪结构,g⁃C3N4是一种没有悬空键的理想材料,可以通过将Siligraphene置于其层上来生产逐层复合材料。Darvishi等[28]利用 Siligraphene、g⁃C3N4和 Siligraphene/g⁃C3N4复合材料制备了具有良好热和力学性能的新型纳米填充FKM复合材料,以改善FKM的热和力学稳定性。这些纳米复合材料被暴露在热老化试验中,并通过X射线衍射(XRD)、原子力显微镜(AFM)、动态机械分析(DMA)和拉伸试验进行表征。AFM结果显示,FKM/Siligraphene、FKM/g⁃C3N4和 FKM/Siligra⁃phene/g⁃C3N4表面的平均高度和粗糙度在进行老化试验前后都大大低于FKM;DMA结果证实,FKM/Silig⁃raphene、FKM/g⁃C3N4或 FKM 相 比 ,FKM/Siligra⁃phene/g⁃C3N4的玻璃化转变温度升高。Siligraphene、g⁃C3N4和Siligraphene/g⁃C3N4填充补强FKM在暴露于老化试验之前和之后的拉伸性能均得以改善。纳米填充FKM复合材料更高的力学和热稳定性可以证明,由于填料的石墨烯结构以及Si和N掺杂物增加了填料和FKM之间的附着力,填料的分布更好,填料和FKM之间的相互作用更强,形成了蜂窝状的结构,可以改善力学性能,并可以抵抗分子移动来防止橡胶在高温下分解。在橡胶往复运动中,较好地分散和较强的界面作用可以有效阻止微裂纹萌生、扩展和材料的破坏。

2.6 碳纳米管

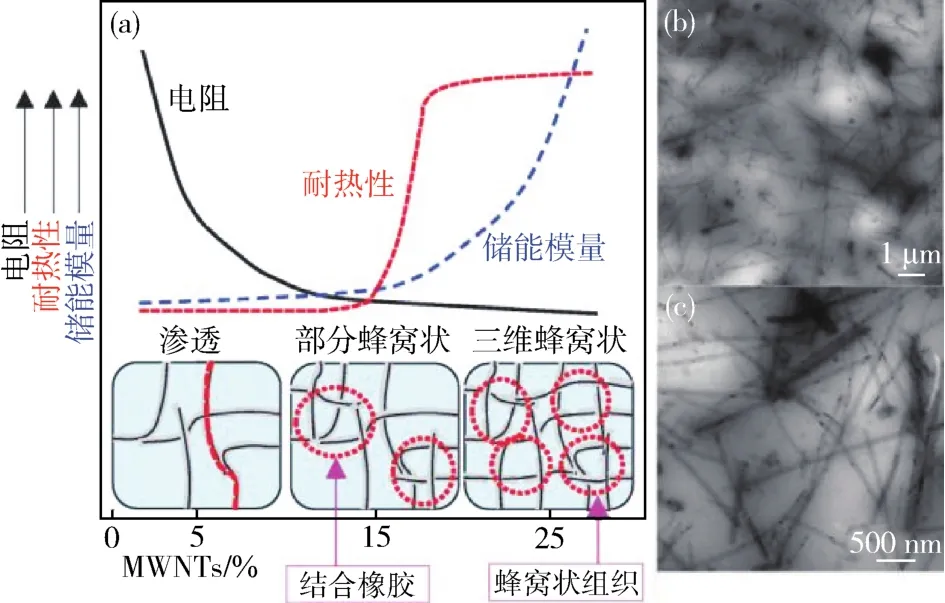

碳纳米管(CNT)是由六边形排列的碳原子片层无缝卷曲而成的一维管状纳米填料,直径由几埃到几十纳米,具有非常大的长径比和非常高的模量。由于其结构稳定、各方面性能突出,最广泛的就是作为补强填料填充聚合物材料,填充形成的纳米复合材料在力学性能、耐磨性能、导热性能和耐老化性能等方面都有提高[29⁃32]。同时,碳纳米管的组分含量、长径比、取向程度、分散性及与聚合物的界面性能都对复合材料性能产生影响[33]。其长径比、比表面积不同,则与聚合物的界面结合程度不同,因此不同比表面积的的碳纳米管填充补强聚合物的效果不同[34]。碳纳米管加入橡胶基体后,材料的滞后性能也会提高,可以迅速耗散外界能量,降低材料内部温升,避免化学降解加速,延长疲劳寿命。当受到外力作用时,碳纳米管会沿着受力方向取向,使裂纹尖端发生钝化和偏转,有效转移载荷,从而提高疲劳性能。碳纳米管均匀随机分散在氟橡胶基体中,如图2所示[35],随着碳纳米管添加量的增大,复合材料内部出现三维网络结构,当这种“蜂窝状结构”形成时,橡胶材料的性能发生了显著的变化。

图2 碳纳米管与氟橡胶三维网络结构形成模型及相应物理性质(a)和碳纳米管在低倍和高倍条件下的TEM照片(b)、(c)[35]Fig.2 3D network structure formation model of carbon nanotubes and fluoroelastomer and the corresponding physical properties(a)and TEM images of carbon nanotubes under low and high magnification conditions(b)and(c)[35]

碳纳米管与其他大多数工程阻尼材料相比,可以明显增强损耗因子,且具有更高的储能模量。Herdari⁃an等[36]通过研究发现在宽温度范围内,CNT/FE[Vi⁃ton GF⁃600S FE,一种由六氟丙烯、偏氟乙烯(VDF)和四氟乙烯(TFE)组成的氟橡胶]的储存模量高于MCNT/FE,与FE相比,MCNT/FE在橡胶状态下的储存模量更高,但在玻璃状态下,FE略高。DSC、DMA和XRD的结果证实,FE和填料/FE是部分结晶的,大部分为γ晶形。MCNT和CNT在剪切力和高温的作用下,诱发了FE的γ结晶性,MCNT/FE的γ相熔化程度高于CNT/FE和FE。结晶可阻碍微裂纹的产生或使微裂纹发生偏转,增加撕裂能,不同于Mullins效应,在固定应变下会随疲劳次数的增高架而消失,应变诱导结晶行为在疲劳过程中一直存在不会消失。

制备含CNT的纳米复合材料的关键是实现CNT在聚合物基体中的高度分散,并实现CNT和基体之间的强界面相互作用。逄等[37]利用钛酸钾晶须在氟橡胶中分散性好的特点,与碳纳米管并用表现出协同效应,有效增强了橡胶的抗压缩永久变形性能。CNTs的化学修饰和混合加工方法对于改善CNTs的分散性和CNTs与聚合物基体之间的界面相互作用都至关重要。如图3所示[35],经过表面处理的碳纳米管与橡胶基体有着更强的界面相互作用,而未经处理的碳纳米管产生裂纹缺陷。

图3 未表面处理的碳纳米管(a)和经过表面处理的碳纳米管的SEM照片(b)[35]Fig.3 SEM of carbon nanotubes without surface treatment(a)and carbon nanotubes with surface treatment(b)[35]

Gao等[38]通过使用乙二胺(EDA)对羧基功能化多壁碳纳米管(MWCNTs⁃COOH)进行改性,制备了氨基功能化多壁碳纳米管(MWCNTs⁃A)。通过加入MWCNTs⁃COOH 和 MWCNTs⁃A,分别增强 FKM。结果表明,与FKM/MWCNTs⁃COOH相比,FKM/MWCNTs⁃A复合材料中的纳米管分散更均匀,界面作用更强。如图4所示,由于MWCNTs⁃A参与交联过程,在FKM基体中形成双重交联网络,FKM/MWCNTs⁃A复合材料的热、电和力学性能都高于FKM/MWCNTs⁃COOH复合材料,这是由于MWCNTs⁃A的均匀分散和MWCNTs⁃A与FKM分子之间产生的额外的—C=N—键。Herdarian等[39]制备了 CNT、表面改性 CNT:酸(—COOH)改性(MCNT)或碱(—OHCNT)改性、碳黑(CB)填充的氟橡胶(Viton GF-600S FE)和未填充的FE(CNT/FE、MCNT/FE、OHCNT/FE、CB/FE和FE)并通过TGA⁃GCMS和TGA评估复合材料的热性能,并对所有样品进行了比较。TGA⁃GCMS结果显示,由于基体FE中CF2—CH2键(A组)和CF2—CF2键(B组)的断裂而产生的降解产物,分别在TGA扫描较低温度和较高温度下获得,因此CF2—CF2键比CF2—CH2更具有热稳定性。纳米填料,特别是表面改性的纳米填料产生较少的A组降解产物和较多的B组降解产物,因此增加了基础FE的热稳定性。结果表明,OHCNT/FE、MCNT/FE和CNT/FE可以在高温下用于制造极深的石油和天然气钻井的O型圈。

图4 FKM/MWCNTs⁃A纳米复合材料的交联反应[38]Fig.4 Cross⁃linking reaction of FKM/MWCNTs⁃A nanocomposites[38]

添加碳纳米管的氟橡胶还提高了其油基钻探(OBD)泥浆抗老化能力。Herdarian等[40⁃41]制备并评估了羟基改性碳纳米管(BCNT)、酸性表面改性的碳纳米管(ACNT)、碳纳米管(CNT)填充的氟橡胶(FE)和未填充的FE化合物(BCNT/FE、ACNT/FE、CNT/FE和FE)的油基钻探(OBD)泥浆抗老化能力。结果如表1所示,对于填充了碳纳米管的FE⁃OBD,没有水泡、裂缝、膨胀和变形或不平整的表面。FE⁃OBD的膨胀率为负值,这表明FE在OBD泥浆中发生化学降解。AFM结果显示,与FE相比,FE⁃OBD表面的粗糙度和平均高度大大降低,而填充了碳纳米管的FE⁃OBD的AFM结果显示其变化都很小。上述研究表明,虽然原始的氟橡胶FE对OBD没有抵抗力,但BCNT/FE、ACNT/FE和CNT/FE对OBD有抵抗力。

表1 氟橡胶OBD泥浆抗老化能力对比Tab.1 Comparison of aging resistance of fluoroelastomer OBD mud

3 结语

本文简述了橡胶纳米复合材料疲劳失效机理和对包括了硅藻土、纳米氧化锌、凹凸棒土、二氧化铈、石墨烯和碳纳米管在内的纳米填料填充改性氟橡胶的研究进展。填料与橡胶基体的界面结合和其本身的分散提高了橡胶纳米复合材料的宏观性能,也在微观层面阻碍着橡胶内部微裂纹的萌生与扩展,提高了材料的疲劳寿命和使用性能。相比于单一纳米填料补强橡胶体系,多种纳米填料的复合并用有着协同互补的作用,如硅藻土和白炭黑。此外,石墨烯和碳纳米管等新型碳基填料相比于传统填料炭黑和白炭黑,以更小的填充量达到更好的补强效果,同时所填充的橡胶纳米复合材料可以适应多种场景的使用。