耐温PE⁃HD管材专用料的结构与性能

2022-12-23祝景云谷凤来衣惠君

祝景云,谷凤来,鄢 薇,衣惠君

(1.北京燕山石化高科技术有限责任公司,北京 102500;2.北京燕山石化合成树脂厂,北京 102500)

0 前言

PE⁃HD树脂是一种饱和碳链高分子聚合物,是典型的线形分子结构,不能承受较高的温度(耐热等级仅55℃左右),随着使用温度的提高,蠕变变形增大,力学性能大大降低,难以满足建筑热水管的要求。若采用交联改性,在聚乙烯分子间形成化学交联,从而形成三维网状的热固性大分子,其耐热性及热强度、耐热老化性、耐环境应力开裂性、电绝缘性、阻隔性、耐汽油和芳烃性、抗蠕变性等都得到较大提高;尤其是适用温度范围宽,可以在-70~95℃下长期使用;质地坚实而有韧性,抗内压强度较高,95℃时爆破压力大于2 MPa,使用寿命长达50年。

用于聚乙烯交联的方法主要有3种:硅烷交联、过氧化物交联和辐照交联。硅烷交联与辐照交联为挤出制品后进行交联,交联主要发生在非晶区,因此交联点不均匀。硅烷交联需要的助剂较多,价格较高,生产工艺不容易控制,挤出的管材需要水煮8 h后才能完成交联反应。辐照交联设备比较昂贵,生产厚壁制品时需要更高的辐照剂量和更高的温度,材料有发生降解的趋势,只适合于薄壁制品的生产,如电线电缆、管材等。过氧化物交联聚乙烯管材的生产设备简单,易于控制,生产的管材质量均一,因此过氧化物交联成为聚乙烯交联的主要方法[1⁃4]。

过氧化物交联PE⁃HD管材的挤出采用柱塞式挤出机,该方法最主要的优点是成本相对低廉,生产工艺简单,在线一步交联,管材柔韧性较好,易于施工,缺点是生产速度慢,1.5 m/min左右。

国内引进过氧化物交联PE⁃HD管材生产线已有将近25年的历史,但始终没有国产树脂供应,一直被国外进口树脂垄断,燕山石化低压装置成功开发了过氧化物交联PE⁃HD管材专用料8100M,并获得了定级认证,本文将8100M与进口料进行结构与性能的对比分析。

1 实验部分

1.1 主要原料

PE⁃HD,8100M粉料、6800CP粉料、6380M粉料、5000S粉料、7600M粉料、5200B二釜粉料,中国石油化工股份有限公司北京燕山分公司;

1#粉料、2#粉料,韩国进口;

交联剂(过氧化物DCP),化学纯,白色晶体,纯度>99.0%,熔点 39.5℃,堆密度 660 kg/m3,密度1 100 kg/m3,阿克苏诺贝尔公司;

抗氧剂,1076,北京加成助剂研究所。

1.2 主要设备及仪器

扫描电子显微镜(SEM),S⁃3400N,日本日立公司;

差示扫描量热仪(DSC),6000,日本精工;

凝胶渗透色谱仪(GPC),150C,美国Waters公司;

熔体流动速率测试仪,MP600,美国Tinusolsen有限公司;

振筛仪,RX⁃29,飞世尔实验器材(上海)有限公司;

表观密度测试仪,JJADT⁃11,承德市金建检测仪器厂;

核磁共振波谱仪,AV400,瑞士Bruker公司;

自动比重计,AR⁃160,日本长岛计量器制造所;

红外光谱仪(FTIR),Nicolet6700,美国 Thermo Fisher公司;

拉伸性能测试仪,5566,美国Instron公司;

交联度测试仪,油浴、烧瓶与冷凝管进行组装,自制;

高速混合机,SHR 10DY,北京华新科塑机械有限公司;

模压机,TDM502,Toho Machinery公司;

模压机,LP⁃S⁃50,瑞典/泰国Labtech公司。

1.3 样品制备

SEM样品制备:将粉料样品洒在样品台上,表面进行喷金处理。

交联样品制备:将高速混合机加热至40℃,按比例称取粉料、抗氧剂1076和交联剂DCP,置于高速混合机内低速混合7 min,出料后待用。称取一定量混合均匀的样品,置于TDM502模压机上,135℃预热5 min后置于另一台模压机上,230℃、5 MPa压力下压塑4 min使其发生交联反应,然后置于另一台模压机上在5 MPa压力下冷却4 min,拉伸性能测试片材的厚度为2 mm,交联度测试片材的厚度为0.6 mm。

交联度样品的制备:将上述压塑完毕的交联片材剪碎成0.6 mm×0.5 mm的碎屑,用于测试。

未交联样品拉伸性能、弯曲性能样片的制备:称取一定量的粉料样品,在LP⁃S⁃50模压机上压塑4 mm厚的样品,模框采用不溢式模框,压塑温度180℃,预热15 min,然后加压10 MPa压塑5 min,接着缓冷10 min,冷却温度为40℃。

1.4 性能测试与结构表征

核磁分析:将PE⁃HD样品在150℃温度下用氘代邻二氯苯溶剂溶解,配置成浓度为150 g/L的均相溶液,在150℃的油浴中溶解4 h。脉冲宽度30°,谱宽200,脉冲间隔4 s,30°角质子去耦,扫描次数6 000次,驰豫时间3 s。

GPC分析:溶剂为三氯苯,试样溶解温度为160℃,溶解时间为120 min,色谱柱规格300.0 mm×7.5 mm,透过孔径10 μm。

熔体流动速率按照GB/T 3682.1—2018测试,测试温度190℃,载荷为5 kg和21.6 kg。

FTIR分析:按照GB/T 6040—2019测试,将树脂在150℃下压成150 μm厚的薄膜,然后进行测试。

粒径分布按照GB/T 21843—2008测试。

表观密度按照GB/T 1636—2008测试。

熔融温度、结晶温度、熔融热焓、结晶热焓按照ASTM D3418⁃15测试,将约5 mg的试样在氮气保护下,以10℃/min的速度升温至190℃,恒温3 min,用于消除样品热历史的影响,然后以10℃/min的速度降温至20℃,得到样品的结晶温度(Tc)和结晶热焓(ΔHc),再以10℃/min的速度升温至190℃,得到样品的熔融峰以及熔点(Tm)和熔融热焓(ΔHm)。结晶度=ΔHm/288 J·g-1×100%,288 J·g-1为 PE 完全结晶时的熔融热焓值。

拉伸屈服应力、断裂拉伸应力、断裂拉伸应变按照GB/T 1040—2006进行测试,交联样品裁成5型哑铃型试样,拉伸速率为100 mm/min;未交联样品裁成B型样条,拉伸速率为50 mm/min。

弯曲模量、弯曲应力按照GB/T 9341—2008进行测试,弯曲速率2 mm/min。

密度按照GB/T 1033.2—2010梯度管法进行测试。

交联度按照GB/T 18474-2001进行测试,称取交联后的剪碎样品0.5 g左右,用120目钢网包住样品后称量,以二甲苯为溶剂,在150℃油浴温度下回流8 h,140℃烘干2 h,然后称量计算得到交联度值。交联度=(m2-m1)/m0×100%,其中,m0为样品原始质量(mg),m1为烘干后钢网与样品的质量(mg),m2为原始样品与钢网质量(mg)。

2 结果与讨论

2.1 交联度影响因素的探讨

过氧化物交联聚乙烯的交联度主要是由基础树脂的结构与性能、交联剂加入量、挤出温度、挤出速度决定的。基础树脂的结构是决定交联度的内在因素,起决定性的作用。因此从熔体流动速率、分子量分布、共聚单体含量等因素入手,深入探讨对交联度的影响。

2.1.1 MFR对PE⁃HD交联度的影响

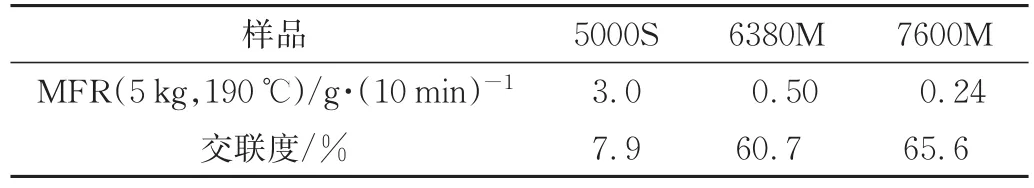

选择不同熔体流动速率的PE⁃HD粉料,加入同等用量的抗氧剂、交联剂,按照1.3节进行样品制备,然后进行交联度测试。

从表1可以看出,随着熔体流动速率的降低,即分子量的增大,交联度显著提高。这是由于交联首先是在大分子之间进行的,大分子链上可能产生多个交联点,而在短链上再次产生交联点的可能性比在长链上的可能性要低,低分子链只能作为接枝悬挂在聚合物链上,需要更多的过氧化物将几个短支链插入到网络中以便获得一定的交联度(5)。所以高分子量的聚乙烯只需要较低的过氧化物就能产生较高的交联度,在相同量的过氧化物存在下,高分子量聚乙烯交联度较高。

表1 熔体流动速率对聚乙烯交联度的影响Tab.1 Influence of MFR on cross⁃linking degree

2.1.2 分子量分布对PE⁃HD交联度的影响

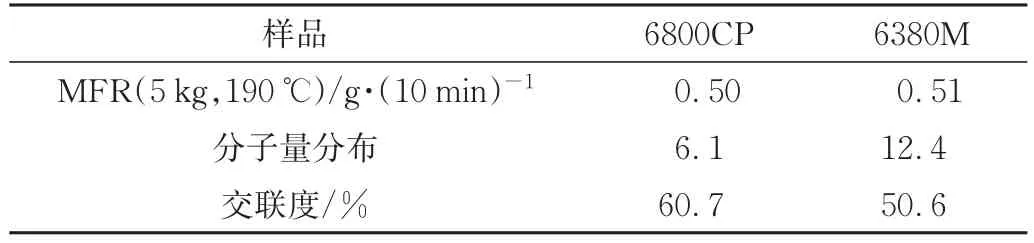

选取一组MFR接近,但分子量分布不同的PE⁃HD粉料进行实验,加入同等用量的抗氧剂、交联剂,按照上述的交联工艺进行交联实验,并进行交联度的测试,结果见表2。

表2 分子量分布对PE⁃HD交联度的影响Tab.2 Influence of molecular weight distribution on cross⁃link⁃ing degree

从表2可以看出,MFR接近但分子量分布窄的PE⁃HD可以获得较高的交联度。因此在聚合过程中,应尽量控制聚合工艺平稳,获得较窄分子量分布的PE⁃HD树脂。

2.1.3 共聚单体对PE⁃HD交联度的影响

通过对进口料的核磁分析得知,进口料2#为共聚聚乙烯,共聚单体为丁烯⁃1,而1#进口料共聚单体含量很低,几乎检测不到,因此对共聚单体含量对交联度的影响进行研究。

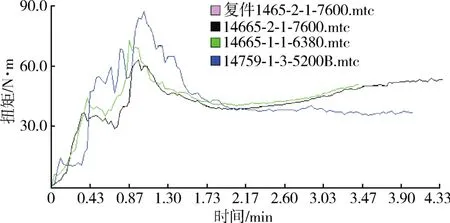

5200B二釜粉料为均聚料,6380M、7600M为共聚料,加入的共聚单体为丁烯⁃1,而且加入量较多,选取3种原料,加入同等用量的抗氧剂、交联剂,使用Braben⁃der流变仪分析交联前后扭矩的变化。

从图1可以看出,6380M、7600M经过2.17 min密炼后,基本熔融完毕,最低扭矩约为40 N·m,此后扭矩开始逐渐增大,说明它们已经开始交联。5200B二釜粉料经过3.9 min后,扭矩曲线依然很平稳,说明未发生交联。说明6380M、7600M先于5200B二釜粉料发生交联,说明交联优先发生在具有支链的叔碳原子上。因此加入共聚单体可以缩短交联时间,对于交联度的提高是有利的。但共聚单体的加入量要在合理的范围内,加入量过高,会造成材料强度的下降,影响管材的长期使用寿命。

图1 140℃时的Brabender交联曲线Fig.1 Cross⁃linking cures on Brabender at 140 ℃

从以上分析可以看出,降低MFR、较窄的分子量分布、加入共聚单体对于交联度的提高是有利的。第一次试产的8100M交联度较低,在后期聚合工艺优化过程中,采取了降低MFR、加入共聚单体、稳定工艺参数保证分子量窄分布等方法提高8100M的交联度。

2.2 8100M与进口样品对比分析

2.2.1 PE⁃HD 8100M的分子结构

2.2.1.1 与进口样品的分子量及其分布对比分析

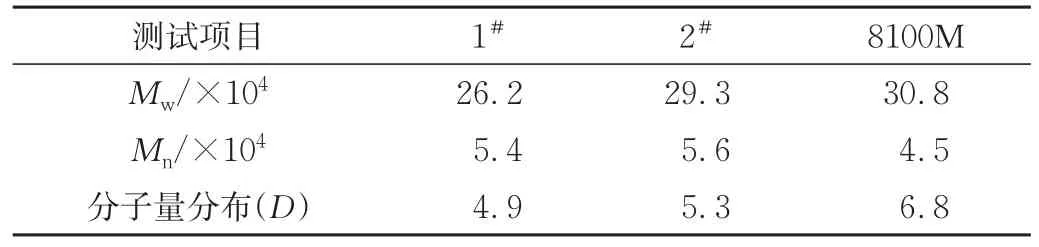

重均分子量(Mw)对高分子量部分较为敏感,提高Mw,有利于提高树脂的力学性能,有利于管材交联度的提高;Mn对聚合物中低分子量部分和高分量部分都较为敏感,提高Mn,降低低分子量组分所占比例,有利于交联度的提高。8100M及进口样品的分子量及分子量分布如表3所示。

表3 8100M及进口样品的分子量及分子量分布Tab.3 Molecular weight and molecular weight distribution of 8100M and imported samples

从表3可以看出,8100M的重均分子量较高,与2#相当,1#较低,8100M的数均分子量稍低、分子量分布较宽。从交联度影响因素的分析可以得知,提高重均分子量,降低分子量分布有利于交联度的提高,因此8100M的重均分子量设计得较高。

2.2.1.2 共聚单体种类及含量分析

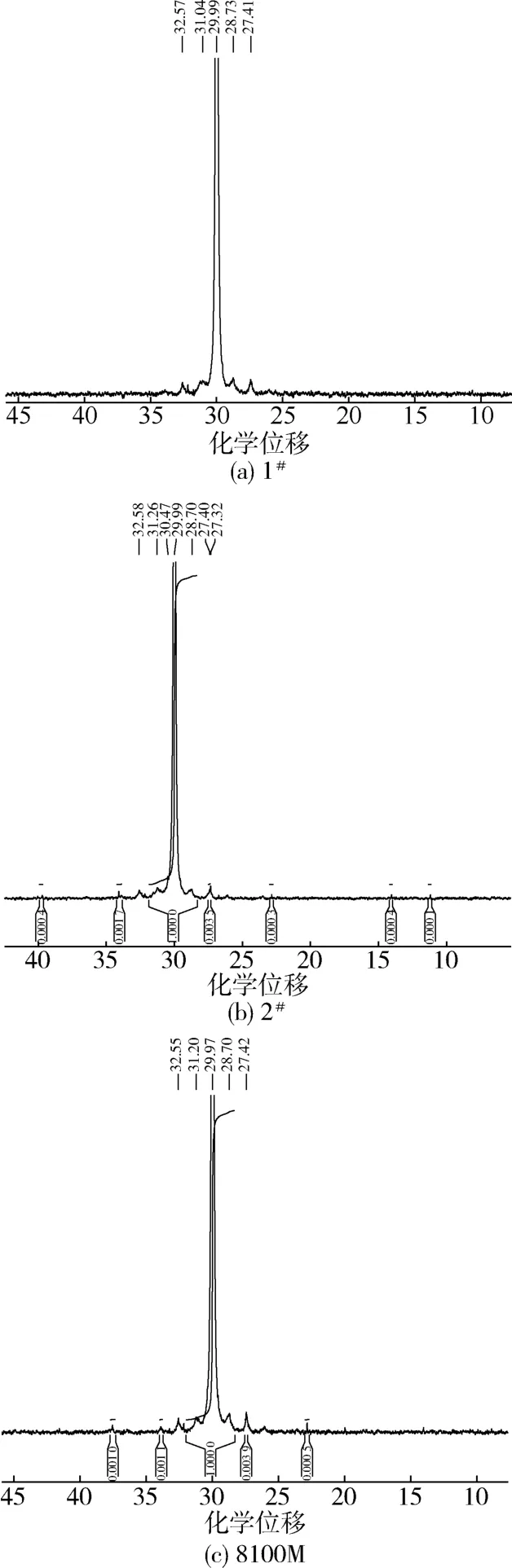

采用FTIR和13C⁃NMR方法分析8100M及对比样品中共聚单体含量。

在乙烯聚合物的13C⁃NMR分析中,如果是丙烯共聚,在20.2处会出现甲基CH3—的化学位移峰;如果是丁烯⁃1共聚,在11.2处会出现乙基CH3CH2—的化学位移峰;如果是己烯⁃1共聚,在14.1处会出现丁基CH3(CH2)3—的化学位移峰。从图2可以看出,1#样品的核磁谱图中没有明显的共聚单体支化点的化学位移峰,说明共聚单体加入量较低。2#样品共聚单体含量较多一些,在11.2处出现了乙基CH3CH2—的化学位移峰,共聚单体为丁烯⁃1。从文献资料和交联度实验结果可以得知,加入一定量的共聚单体,可以增加叔碳原子的含量,叔碳原子上的氢容易发生被夺氢反应[6],对于提高交联度是有利的,为了提高产品的交联度,8100M加入了一定量的共聚单体丙烯⁃1,由于8100M中加入的共聚单体比较低,在核磁谱图上14.0处看不到明显的甲基CH3—化学位移峰。

图2 8100M与进口样品的13C⁃NMR分析Fig.2 13C⁃NMR analysis of 8100M and imported samples

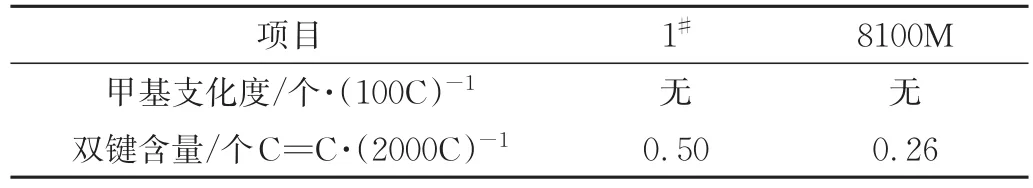

使用FTIR分析样品中甲基支化度及双键含量,结果见表4。

表4 甲基支化度及双键含量的比较Tab.4 Comparison of methyl branching degree and C=C dou⁃ble bonds number of 8100M and imported samples

从表4可以看出,8100M及1#样品检测不到1378cm-1甲基特征吸收峰。但是从双键含量分析可以看出,1#样品双键含量较高,几乎是8100M的2倍,这种结构差异主要跟使用的催化剂种类有关。聚乙烯双键含量高,分子链上容易产生自由基引发分子间的交联,有利于交联度的提高[7]。从后面的分析也可以看出,8100M熔体流动速率较低、重均分子量较高,这是为了弥补双键含量低,为了提高交联度的目的而特别进行的分子结构设计。

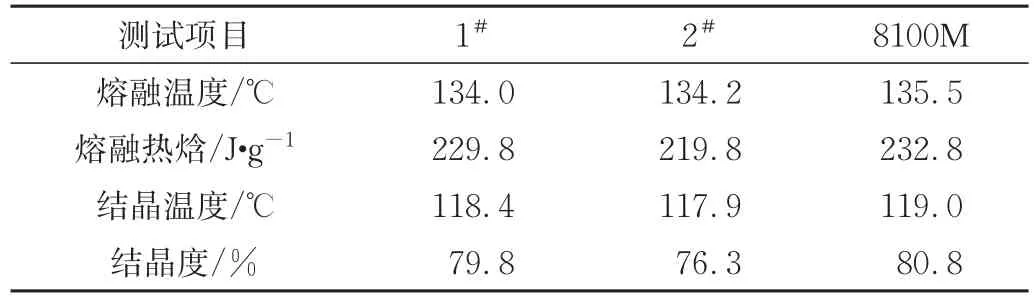

2.2.1.3 结晶性能对比分析

从表5可以看出,2#样品结晶温度最低,这是由于2#样品重均分子量、数均分子量都较高,熔体黏度较高,结晶时分子链折叠速度较慢,因此结晶温度较低。8100M的结晶温度最高,有利于挤出的处于熔融状态的管材快速固化成型。8100M的熔融温度最高,一方面跟重均分子量较高有关系,另一方面跟共聚单体加入量稍低有关;而且8100M结晶度最高,这是由于其分子量分布较宽,黏度较低,结晶速度较快,结晶比较完善。1#样品重均分子量较低,因此熔融温度较低。

表5 8100M与进口样品结晶性能对比分析Tab.5 Comparative analysis of the crystallization properties of 8100M and imported samples

2.2.2 与对比样品物理性能分析

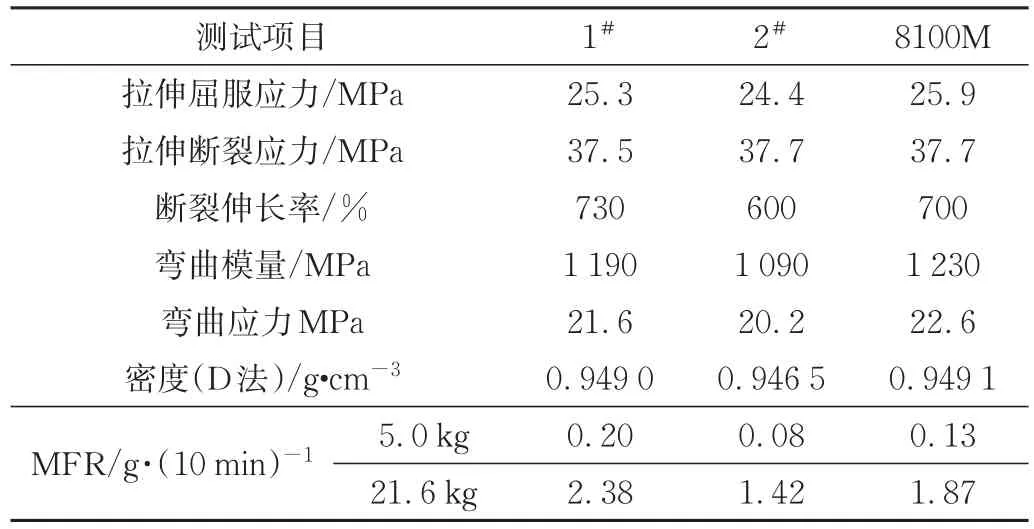

由表6可见,进口样品1#的熔体流动速率最高,2#最低,8100M居中,与分子量及其分布有对应关系。2#样品密度最低,因此其刚性即弯曲模量较低,拉伸屈服应力较低。8100M结晶度较高,因此刚性即弯曲模量、屈服应力较高。

表6 8100M与进口样品物理性能对比分析Tab.6 Comparative analysis of physical properties of 8100M and imported samples

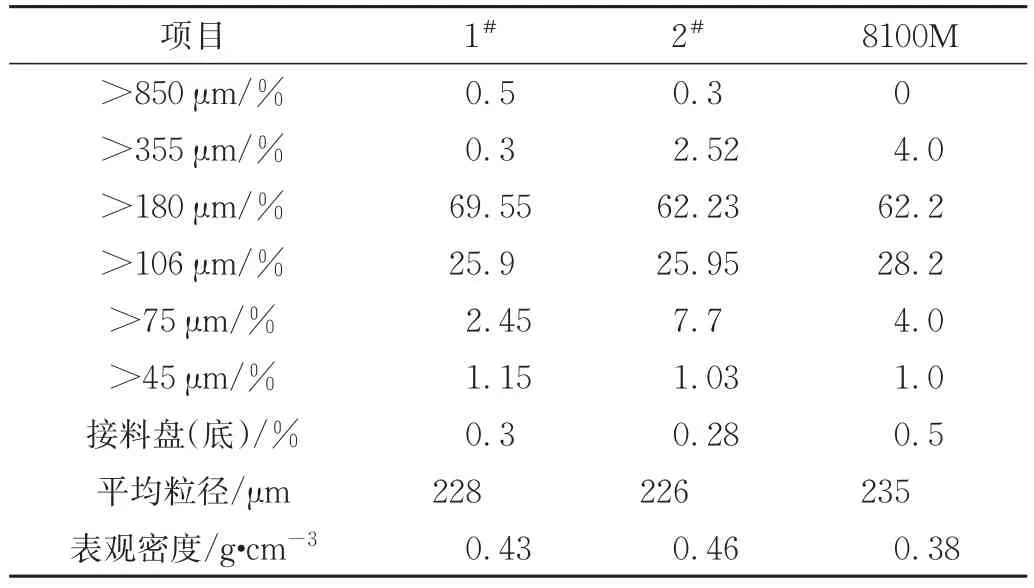

2.2.3 与进口样品粒径分布的对比分析

过氧化物交联用粉料需要合适的粒径及粒径分布,粒径太细会引起架桥,导致下料困难,同时引起助剂分散的均匀性;粒径太粗尤其是出现20目以上的硬结料会影响粉料的熔融以及助剂的渗入,影响交联度的均匀性,加重对挤出机口模的损伤,缩短生产周期,同时硬结料在管材上会形成空腔的缺陷,打压测试时容易成为爆破点,理想状态是希望粉料中不存在大于20目(850 μm)的粒子。

从表7可以看出,8100M不存在850 μm以上的大粒粉料,1#、2#样品含有少许。3个样品平均粒径相当,粒径主要分布在106~355 μm之间,粒径分布集中。在工业化生产交联管材之前,需要事先将抗氧剂、液体交联剂DTBP与PE⁃HD粉料在高速混合机内进行混合分散,如果粉料粒径偏细,助剂分散的均匀性偏差,导致挤出的管材交联度不均匀,通过筛选催化剂,8100M粉料粒径达到了理想的状态。但是8100M堆密度较低,在下游挤管过程中,挤出速度稍慢一些。

表7 进口样品的粒径与粒径分布Tab.7 Particle size and distribution of 8100M and imported sam⁃ples

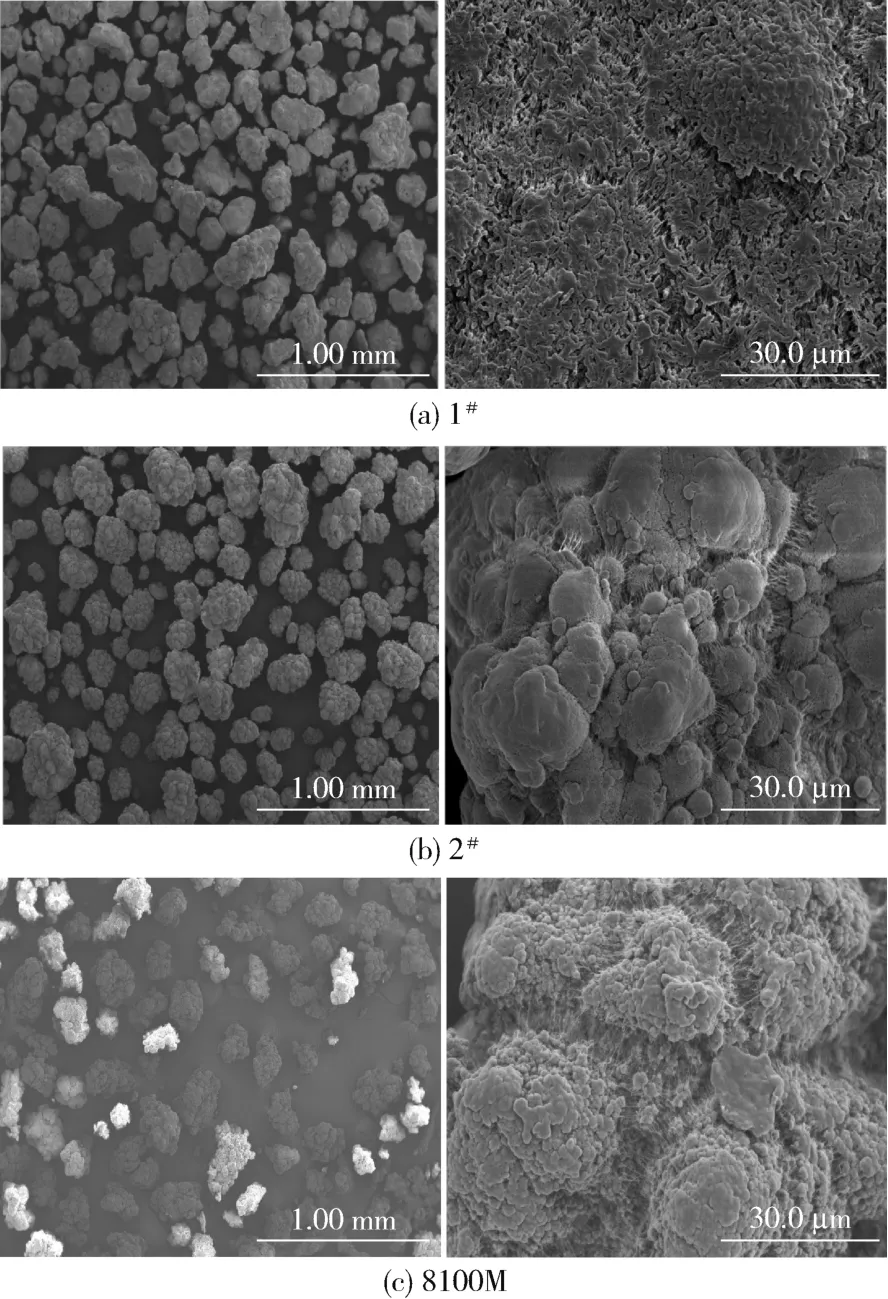

2.2.4 与进口样品粒型的对比分析

粉料的粒子形态会影响其流动性,因此用SEM观察粉料粒子的形态,分别采用放大50倍和放大1 500倍的SEM照片,结果如图5所示。

图3 SEM分析Fig.3 SEM image of 8100M and imported samples

粒子形态越接近球形,流动性越好[8],从50倍的照片可以看出,3#样品球形度较高,2#样品球形度差一些、而8100M呈椭球形的形态;从1 500倍的照片可以看出,2#粒型结构致密,表面较光滑,3#样品表面凸起严重,可以看作是微小初生粒子的聚集体,粒子表面存在大量突节,8100M表面结构较丰富,存在大量微孔[9]。从下游管材生产厂家的反馈来看,2#、3#样品的流动性较好,8100M稍差一些,这跟8100M球形度差及堆密度低有关。

2.3 PE⁃HD交联后性能变化

聚乙烯交联后形成网状结构,性能发生较大变化。分别称取一定量的3个粉料样品,分别加入0.4%的1076和0.5%的DCP,按照1.3节制备样品,进行交联后性能分析。

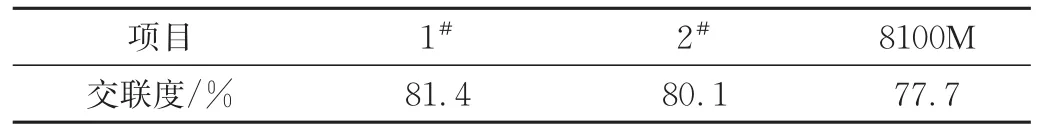

2.3.1 8100 M与进口样品交联度对比分析

可以看出,3个样品交联度相差不多,8100M稍低一些,原因在于8100M共聚单体含量稍低一些,双键含量较少。

表8 交联度比较Tab.8 Comparison of cross⁃linking degree of various samples

2.3.2 交联剂加入量对拉伸性能及交联度的影响

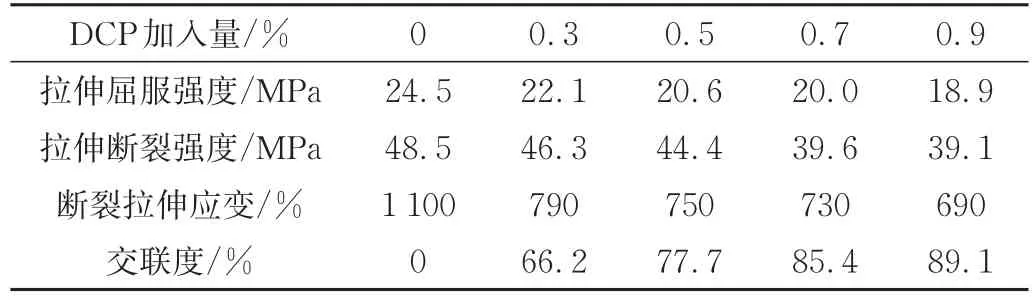

以8100M为基料,抗氧剂的加入均为0.4%,加入不同量的过氧化物DCP,按照1.3节进行样品制备,测试交联后的性能变化。

从表9可以看出,随着交联剂加入量的提高,交联度逐渐加,交联剂加入量较低时交联度增加较快,交联剂加入量较高时,交联度增加缓慢。随着交联剂加入量的增加,拉伸屈服应力、拉伸断裂应力、断裂拉伸应变有降低的趋势。因此不能用过度增加交联剂的办法增加管材的交联度,这会导致管材的强度下降,影响管材的长期使用寿命。下游管材厂一般是将交联度控制在80%左右,这样既有较高的强度,又有较好的耐热性能。

表9 交联对于拉伸性能及交联度的影响Tab.9 Effect of cross⁃linking on tensile properties and cross⁃linking degree

交联是发生在聚乙烯的熔融状态,当聚合物从熔融状态进行冷却时,分子链在有序晶格中的堆砌受到交联链的束缚,这就导致形成的晶体尺寸小、数量少,结晶结构弱化,因此屈服强度降低。随着化学交联键的增多,强加给聚合物伸长行为的束缚增强,可以伸长的链段变短,链滑移的可能性减小,因此导致断裂应力、断裂伸长率降低。

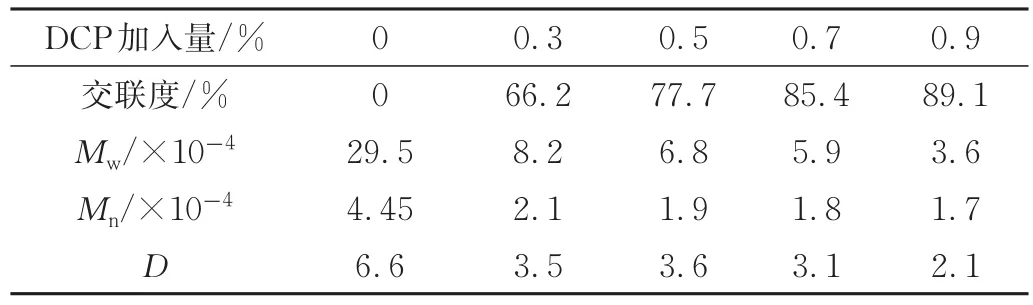

2.3.3 交联后可溶物GPC分析

取以上交联度测试5个样品的二甲苯可溶物冷却,并进行过滤,对滤纸上的可溶物烘干进行GPC分析。

由表10可以看出,随着聚乙烯交联度的增加,可溶物的重均分子量、数均分子量均降低,说明交联首先发生在聚乙烯的大分子之间,然后在较低的分子链之间进行[10]。因此提高分子量有利于交联度的提高。

表10 8100M交联后可溶物的GPC分析Tab.10 GPC analysis of soluble matter 8100M after cross⁃linking

2.4 管材的挤出工艺及性能评价

2.4.1 交联管材的挤出加工工艺

过氧化物交联聚乙烯管材的生产使用的是柱塞式挤出机,该设备及工艺是1967年由T Engel开发成功的。它利用锻造原理,先将PE⁃HD树脂粉料与过氧化物及抗氧剂高速混合,再加入柱塞挤出机中,对物料施加200~500 MPa的超高压,将物料压入温度维持在210~230℃的加长口模中。在超高压及高温作用下,过氧化物均匀扩散到树脂中并分解交联,直接挤出成型为管材[11]。

各部分温度设定为:油温:200℃、下机体:100~120℃、连接段:150~170℃、口模段:200~240℃。

柱塞式挤出机是间歇挤出,当柱塞下降时,模具压力大,管材外径大,而当柱塞上提时,模具压力小,管材外径小,因而管材表面有凹凸感,如果生产速度太快,该现象较明显。因而管材的挤出速度不能太快,控制在1.5 m/min以内较好。

分别在国产设备和进口设备上挤出不同口径的8100M管材,管材表面光滑、颜色柔和,完全通过出厂检测的要求。

2.4.2 管材性能评价

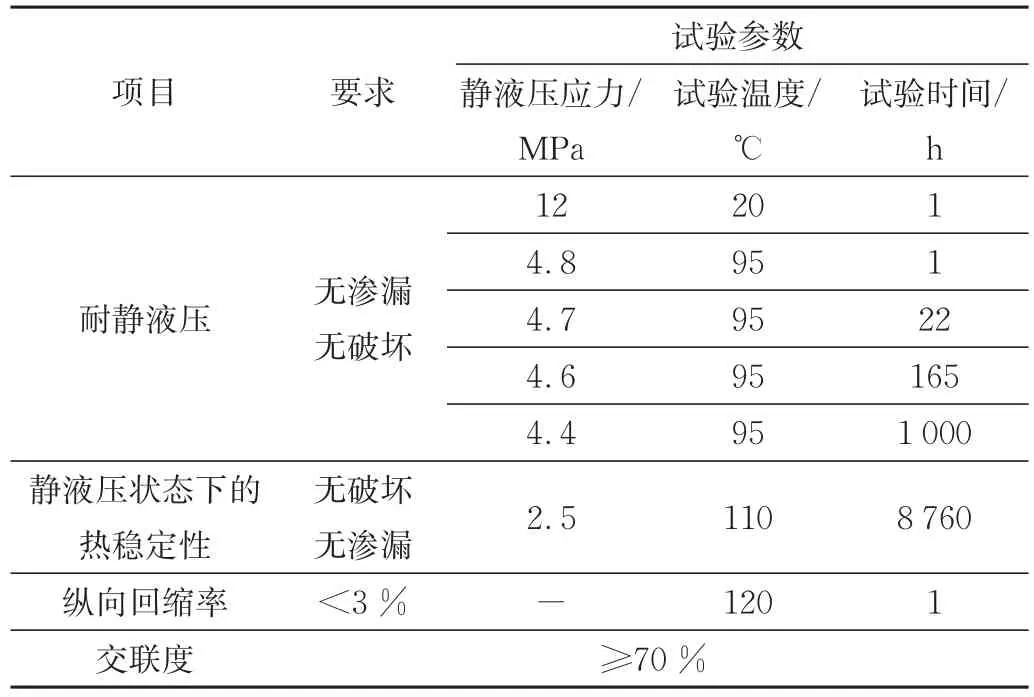

按GB/T 18992—2003:《冷热水用交联聚乙烯(PE⁃X)⁃管材》中对管材的要求,需要进行性能检测。将8100M挤制成dn32 S5系列管材,送至《国家化学建筑材料测试中心》按表11及分级实验要求进行检测,8100M均已通过检测。

表11 GB/T 18992—2003:管材的性能Tab.11 Mechanical properties of tubes tested according to GB/T 18992—2003

按照GB/T 18992.1-2003要求的分级曲线,原料检测的分级曲线必须在参考曲线之上。依据国家标准GB/T 18475—2001《热塑性塑料压力管材和管件用材料分级和命名总体使用(设计)系数》判定所检样品PE⁃HD 8100M管材专用料的MRS=8 MPa,定级为PE⁃X80。

3 结论

(1)降低熔体流动速率、窄的分子量分布、加入共聚单体有助于交联度的提高。

(2)8100M熔体流动速率设计合理,具有较高的重均分子量、较窄的分子量分布。8100M粉料粒径分布集中,平均粒径较粗,有利于助剂的均匀分散。

(3)PE⁃HD的交联首先在大分子之间进行,交联后拉伸性能有所降低。

(4)按照GB/T 18992—2003《冷热水用交联聚乙烯(PE⁃X)管道系统⁃管材》中对管材的力学性能和物理化学性能及分级实验的要求,在国家化学建筑材料测试中心进行检测,8100M全部通过检测;管材的分级表明8100M为PE⁃X80级管材料,分级曲线均在参考曲线的上方,曲线上没有拐点。