熔体微分静电纺PBAT纤维膜的制备工艺研究

2022-12-23何雪涛莫振宇李长金杨卫民李好义

何雪涛,张 毅,莫振宇,李长金,王 朔,杨卫民,李好义*

(1.北京化工大学机电工程学院,北京 100029;2.中石化(北京)化工研究院有限公司,北京 100013)

0 前言

静电纺丝分为溶液和熔体静电纺丝,是利用高压静电使聚合物溶液或熔体在尖端喷射纺丝的一种技术[1],因该技术能够稳定制备连续超细纤维及纤维形貌的可控性,在高效过滤、能源材料、柔性传感、生物医药等领域得到广泛应用。其中溶液静电纺丝设备简单、可选择的材料范围广,但大部分聚合物需要有毒溶剂并且溶剂的挥发过程会造成纤维孔洞,从而影响纤维的力学性能[2]。熔体静电纺丝过程零溶剂、绿色无污染,较溶液静电纺丝制备的纤维形貌及力学性能好[3],在绿色制造以及全生命周期绿色需求背景下,极具发展潜力[4⁃8]。但传统熔体电纺装置大多为单射流毛细管式,纺丝效率较低且针头易堵塞。本课题组基于高分子先进制造微积分原理,首次提出熔体微分静电纺丝技术[9],采用伞形锥面喷头[10]实现了无针熔体电纺纳米纤维膜的批量化制备,并通过多级牵伸及气流辅助细化等技术实现了500 nm范围内的纤维可控制备,解决了以往熔体电纺制备效率低、难细化等问题,纺丝效率提高了数十倍[11]。

PBAT是一种热塑性聚合物,目前工业上制备PBAT多采用己二酸(AA)、对苯二甲酸(PTA)和1,4丁二醇(BDO)催化酯化和缩聚方法制得。PBAT的分子链上既含有脂肪链段又含有芳香链段[12⁃13],其中的酯基或者含氧官能团两侧的化学键都可水解、光降解以及微生物降解,并且PBAT具有芳香族优异的韧性、延展性以及耐热性[14⁃16]。Venkatesan 等[17]采用溶液浇铸法制备了一种PBAT/纳米ZnO复合薄膜,该薄膜对金黄色葡萄球菌和大肠杆菌表现出良好的抗菌活性。可生物降解包装和农膜对水蒸气渗透性有很高的要求,Li等[18]通过吹塑和双向拉伸的方法制备了一种PBAT/有机改性蒙脱土(OMMT)复合薄膜,结果表明该薄膜可显著降低水蒸气渗透性。

虽然近年来国内外学者对PBAT开展了较多研究,但主要集中在食品包装袋和薄膜领域,PBAT纤维膜相关文章报道较少。为了进一步拓展PBAT在柔性电子、高精密过滤、医药包装等领域的应用,本文利用熔体微分静电纺丝技术探究PBAT的可纺性,研究纺丝温度、纺丝电压等工艺参数对纤维直径及力学性能的影响,得到熔体静电纺PBAT的最佳纺丝参数,为PBAT超细纤维膜进一步应用提供技术支撑。

1 实验部分

1.1 主要原料

PBAT,TH801T,新疆蓝山屯河聚酯有限公司。

1.2 主要设备及仪器

真空干燥箱,DZF⁃6020,上海精其有限责任公司;

金相生物显微镜,CX31,日本Olympus公司;

万能试验机,WDT⁃W,承德精密试验机有限公司;

熔体微分静电纺丝装置[19],实验室自制,如图1所示,该装置主要包括:微流量挤出机,纺丝装置,气流辅助装置,高压静电发生器以及接收装置;微分喷头接地、电极板与高压静电发生器相连接;加热系统对挤出机、纺丝装置内的物料进行加热;物料在喷头与电极板之间的静电场作用下拉伸细化到达极板附近;通过气流辅助装置的抽吸风作用,使得纤维向气流辅助装置中心聚集且通过到达下方的接收装置;接收装置对纤维进行接收最后制备出纤维膜。

图1 熔体微分静电纺丝装置示意图[19]Fig.1 Diagram of melt differential electrospinning device[19]

1.3 样品制备

实验前将PBAT粒料放入真空干燥箱进行干燥,干燥温度为80℃,时间为8 h;开启加热,保温20 min后加入干燥好的PBAT颗粒,挤出机转速设置为30 r/min,待物料在喷头处均匀流出且无杂质出现时将挤出机转速调整为3 r/min;将喷头与极板间距离设定为9 cm,打开高压静电发生器,打开空气压缩机通入辅助气流,当纺丝射流稳定后,设定辊子转速800 r/min进行接收;纺丝温度及纺丝电压变量设计如表1所示。

表1 实验变量设计Tab.1 Experimental variable design

1.4 性能测试与结构表征

采用金相显微镜对样品纤维膜进行纤维直径及形貌的表征,每组样品随机取50根纤维,然后利用Im⁃ageJ 2X软件对纤维直径进行测量,将测量结果进行统计与分析,得出纤维平均直径与标准差;

将纤维膜裁成哑铃型样条,平行宽度为8 mm,长80 mm[20];使用螺旋测微器对纤维膜的厚度进行测量,同一样条选不同位置测量5次,取平均值;采用万能试验机对样条进行拉伸性能测试,拉伸速度设置为5 mm/min。

2 结果与讨论

2.1 纺丝温度对PBAT纤维直径的影响

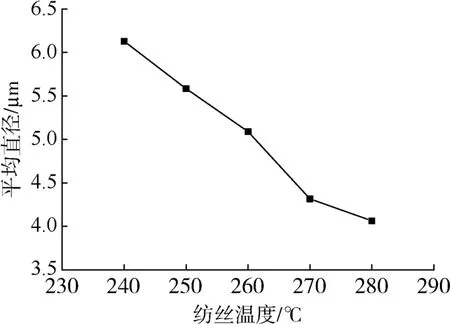

在实验过程中发现当电压设置为35 kV时,可以均匀稳定地产生射流。因此,设置纺丝电压为35 kV,纺丝温度设置为240~280℃。图2所示为在不同纺丝温度下的PBAT纤维形貌及直径分布,经计算得出纤维的平均直径如图3所示。可以看出,纤维膜由极多条实心圆柱纤维相互交织、穿插而成,呈三维多孔结构,整体取向排列。纺丝温度在240~260℃时可以得到光滑且柔软的纤维膜,纤维形貌无明显变化,纤维的平均直径随着纺丝温度的增加而减小,从纺丝温度为240℃时的6.13 μm减小到280℃时的4.06 μm,但纤维直径分布标准差从纺丝温度240℃时的2.84减小至260℃时的1.08,再增长至280℃时的1.80,在280℃时纤维膜出现部分滴料,表面粗糙、有褶皱。这是由于随着纺丝温度的升高,喷头处熔体黏度降低,熔体表面张力减小。在相同的纺丝电压下产生的相同的电场力作用下,黏度低的熔体会产生更多的纤维射流,且纤维直径更小。然而纤维直径不是随着纺丝温度持续的升高而持续减小的。随着纺丝温度的升高,喷头处的PBAT开始有少量的分解,分解后的PBAT会使得整体体系的黏度下降,会使得喷头处的部分物料还没有经过电场作用就开始因其在喷头处聚集过多而黏度小由于重力作用落下,造成滴料,部分物料经过电场力的作用下,纤维变细,最终造成纤维直径分布不均,也就出现了温度升高后的纤维直径分布标准差先减小后增大的情况。因此对于PBAT的熔体电纺,纺丝温度控制在260℃附近。

图2 不同纺丝温度下PBAT纤维形貌及直径分布变化图Fig.2 The variation of PBAT fiber morphology and diameter distribution at different spinning temperature

图3 不同纺丝温度下PBAT纤维平均直径变化图Fig.3 The variation of average fiber diameter at different spinning temperature

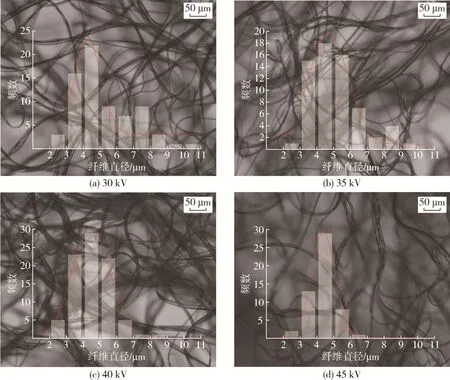

2.2 纺丝电压对PBAT纤维直径的影响

在前期的实验过程中,当纺丝电压小于30 kV时,喷头处的PBAT熔体不会产生射流,此时纺丝电压过低且静电力小于熔体表面张力和黏滞力,无法产生射流,因此纺丝电压设置从30 kV开始。图4为不同纺丝电压下PBAT纤维的金相显微镜照片及直径分布变化图,图5为相应的纤维平均直径变化图。在不同纺丝电压下都能获得表面光滑且无褶皱的纤维膜,随着电压升高纤维膜更加均匀、致密。纤维的平均直径从纺丝电压30 kV时的5.15 μm减小至45 kV时的4.31 μm,而纤维直径分布的标准差从纺丝电压30 kV时的1.72减小至45 kV时的0.76。当纺丝电压逐渐从30 kV增大至45 kV时,静电力大于熔体表面张力与黏滞力之和,可以克服表面张力从而产生射流,且电压越大,喷头周向的射流越均匀。随着纺丝电压的增大,电场强度增大,射流的加速度更大,因此熔体被拉伸的更完全,产生的纤维更细。但当电压增加至50 kV时,喷头与电极板之间开始出现放电击穿的现象,这种现象取决于加载在两侧的纺丝电压以及材料本身的性质,且出现放电击穿的现象后,喷头周向的射流不稳定,因此探究纺丝电压与纤维直径时,纺丝电压不宜过高。

图4 不同纺丝电压下PBAT纤维形貌及直径分布变化图Fig.4 The variation of PBAT fiber morphology and diameter distribution under different spinning voltage

图5 不同纺丝电压下纤维平均直径变化图Fig.5 The variation of average fiber diameter under different spinning voltage

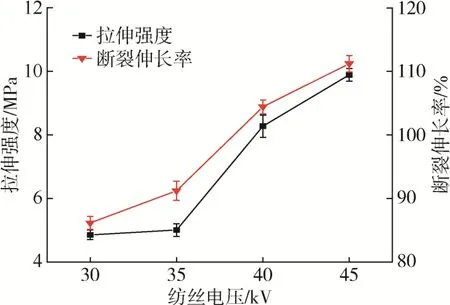

2.3 纺丝电压对PBAT纤维膜力学性能的影响

在不同的纺丝电压下PBAT纤维膜的力学性能变化如图6所示。PBAT纤维膜的拉伸强度及断裂伸长率均随着纺丝电压的增加而增大,在纺丝电压为45 kV时可达到最大值分别9.9 MPa、111.2%。这主要有两方面的原因:一是随着纺丝电压的升高,在喷头和接收极板之间的纺丝区域电场强度增强。纺丝喷头产生的射流数量显著增多,射流受到的电场拉伸力更大,拉伸和鞭动更加充分,促使纤维直径变细,在相同的填充空间下纤维膜更为致密,同时纤维间的缠结增多;二是由于高压静电场作用下射流内部电荷密度增多。电荷斥力增大使得分子链取向性提高,纤维有序性增加,因此纤维膜的拉伸强度及断裂伸长率提高。

图6 不同纺丝电压下PBAT纤维力学性能变化图Fig.6 The variation diagram of mechanical properties of PBAT fiber under different spinning voltage

3 结论

(1)探究了PBAT进行熔体电纺的可能性,PBAT可在电压35~45 kV范围、温度240~280℃范围进行纺丝;

(2)相同的纺丝电压下,随着纺丝温度的升高,纤维平均直径减小,但过高的温度会使PBAT降解从而出现纤维直径分布标准差出现先减小后增大的趋势;最佳纺丝温度为260℃,35 kV电压下所得纤维平均直径为5.09 μm,直径分布标准差最小为1.08;

(3)相同的纺丝温度下,随着纺丝电压的增大,纤维直径减小且分布均匀;过高的电压会在喷头与极板间出现电击穿现象,最佳纺丝电压为45 kV,纺丝温度260℃条件下纤维平均直径最小为4.31 μm,直径分布标准差最小为0.76;随着电压的升高,PBAT纤维膜变得更加致密,纤维间缠结程度增大,分子链取向性提高;因此,纤维膜力学性能提高,最大拉伸强度可达9.9 MPa,断裂伸长率可达111.2%。