核电厂保温层下核级防腐蚀涂层体系的性能

2022-12-19刘洪群方可伟张彦召

刘洪群,方可伟,张彦召,刘 忠

(苏州热工研究院有限公司,苏州 215004)

保温层下腐蚀(CUI)指发生在施加了保温层材料的管道或设备外表面的一种腐蚀[1]。由于管道保温层的包覆,CUI无法及时被发现,其隐蔽特性会带来极大的危害性,核电厂众多系统管道都包有保温层,存在CUI隐患[2-4]。

核电厂冷冻水系统的功能是为核岛及核辅助厂房的通风系统冷却盘管提供7 ℃冷冻水,该系统管道工作温度较低,外部保温层若不能有效阻挡传输到管道表面的潮气,会导致管道表面形成冷凝水并且难以挥发,在冷壁效应的协同作用下,造成保温层下冷冻水管道防腐蚀涂层体系的失效[2-3]。由于保温层用材料受导热性能、使用环境及施工性能的限制,均无法全面阻止CUI[5]。要想保证冷冻水系统管道的长效防腐蚀,必须针对保温层下腐蚀特性,着重考虑涂层的耐水性和涂层的冷壁效应问题,选取具有高防腐蚀性的涂层配套体系,然而,在现有的核电厂涂料技术要求规范中,冷冻水系统管道表面用涂层归为核级涂层,未含盖冷凝水工况下的涂层性能试验要求和验收指标[2]。

近年来,CUI问题逐渐得到国内研究机构和涂料生产企业的重视,且2015年7月国内启动了《保温层下金属表面用防腐涂料》标准的编制[6]。本工作选取了三种核电常用核级涂层体系,按照已发布的HG/T 5178—2017《保温层下金属表面用防腐涂料》标准中的耐水性和耐冷水试验项目开展相关试验,利用形貌表征、附着力测试、电化学测试等手段研究了不同涂层的腐蚀防护性能及其失效机理,以期为核电行业保温层下防腐涂层体系的选择提供参考。

1 试验

1.1 试样

基体材质采用与核电厂冷冻水管道相同的20碳素结构钢,尺寸为150 mm×70 mm×6 mm,根据GB/T 8923.1—2011标准,表面清洁度为Sa2 1/2,表面粗糙度(平均值)为55~65 μm,采用空气喷涂。

试验用涂层体系均为市售针对核电保温层下腐蚀环境的典型防腐涂层体系。在喷砂完成后4 h内分别按照三家涂料公司提供的A、B、C三种涂料进行涂装,三种涂层施工工艺一致,每个试验体系中均制备3个平行试样。经过模拟环境测试的涂层试样板距离边缘处1 cm范围内,不是有效试验区域。

1.2 试验方法

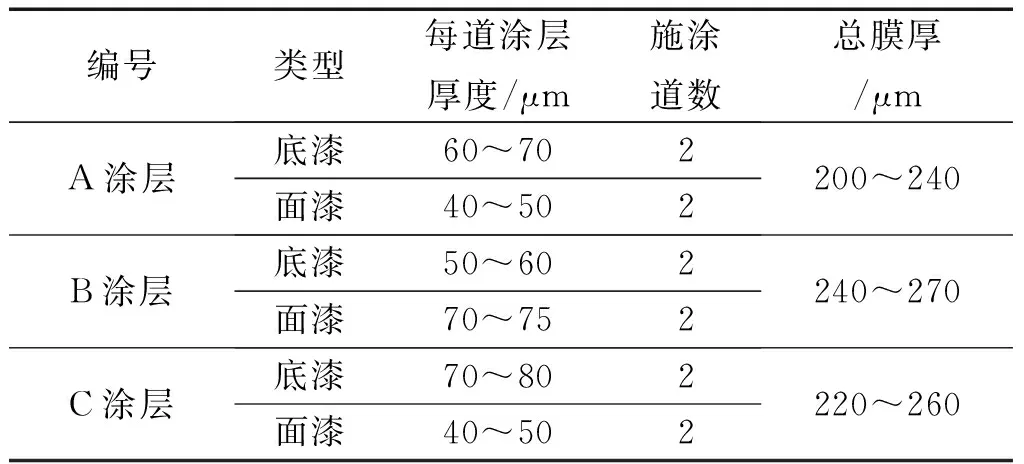

采用HG/T 5178—2017标准对涂层体系进行评价,涂层试样的制备参数如表1所示。

表1 三种涂层的制备参数

1.2.1 附着力试验

采用Posi Test AT-A型附着力测试仪对涂层试样的附着力进行测试,按照GB/T 5210—2006标准,使用胶黏剂将锭子黏结到涂层表面,胶黏剂固化后,将黏结的试验组合置于拉力机,以1 MPa/s的拉伸速率进行拉开试验,直至破坏,记录载荷,并观察断面的破坏形式。

1.2.2 耐水试验

按照GB/T 1733—1993标准,将涂层试样分别浸泡在含去离子水的试验容器中,进行耐水试验,温度为(23±2)℃。

1.2.3 耐冷凝水试验

参考GB/T 13893—2008《色漆和清漆 耐湿法 连续冷凝法》标准,自主研发了冷凝试验装置进行试验。将试样涂覆涂层的一端置于60 ℃,湿度饱和的内部环境中,非工作面用环氧树脂封装固化后,放置在标准温度(23±2)℃的外部环境中。为了避免设备钙化,设备用水为去离子水。根据GB/T 30789—2015标准检查涂层是否有起泡、开裂、生锈、粉化的情况,并进行等级判断。

1.2.4 电化学测试

采用CS310H型电化学工作站,测试三种涂层试样的耐蚀性。采用三电极体系,辅助电极为铂片电极,参比电极为Ag/AgCl电极,工作电极为涂层试样,工作面积为1 cm2,3.5%(质量分数)NaCl溶液作为电解液,电化学阻抗谱测试频率为10-2~105Hz,交流激励信号幅值为20 mA。

2 结果与讨论

2.1 涂层的基本性能

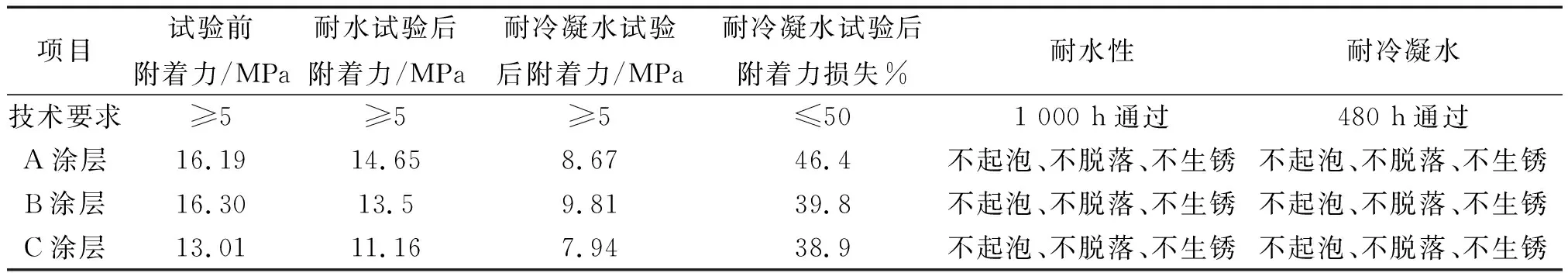

三种涂层配套体系按照HG/T 5178—2017的要求,进行了至少1 000 h耐水试验、480 h耐冷凝水试验,用拉拔法对试验前后涂层试样的附着力进行测试,结果见表2。由表2可见,三种涂层试样在试验前后的附着力均大于5 MPa,表明漆膜与底材结合良好,能够满足应用要求。经耐冷凝水试验后,A涂层试样的附着力损失较大,C涂层试样的附着力损失最小,说明其结合力较好。三种涂层试样经过1 000 h耐水试验和480 h耐冷凝水试验后均表现为不起泡、不脱落、不生锈,这表明涂层在试验期内具有较好的防护性能。

表2 三种涂层试样在试验前后的附着力

2.2 涂层的耐水性

三种涂层试样经过360 d浸泡试验后的耐水性能差异如表3所示。由表3可见:经过120 d浸泡试验后,三种涂层试样的漆膜平整有光泽,继续延长浸泡时间,A涂层最早出现起泡趋势,且起泡随试验时间的延长持续发展;B涂层在长期浸泡过程中的光泽度变化较大,漆膜颜色发黄;C涂层在整个浸泡过程中表现较好,无起泡和漆膜颜色变化等。

表3 耐水试验后三种涂层试样的表面形貌

2.3 涂层的耐冷凝水性

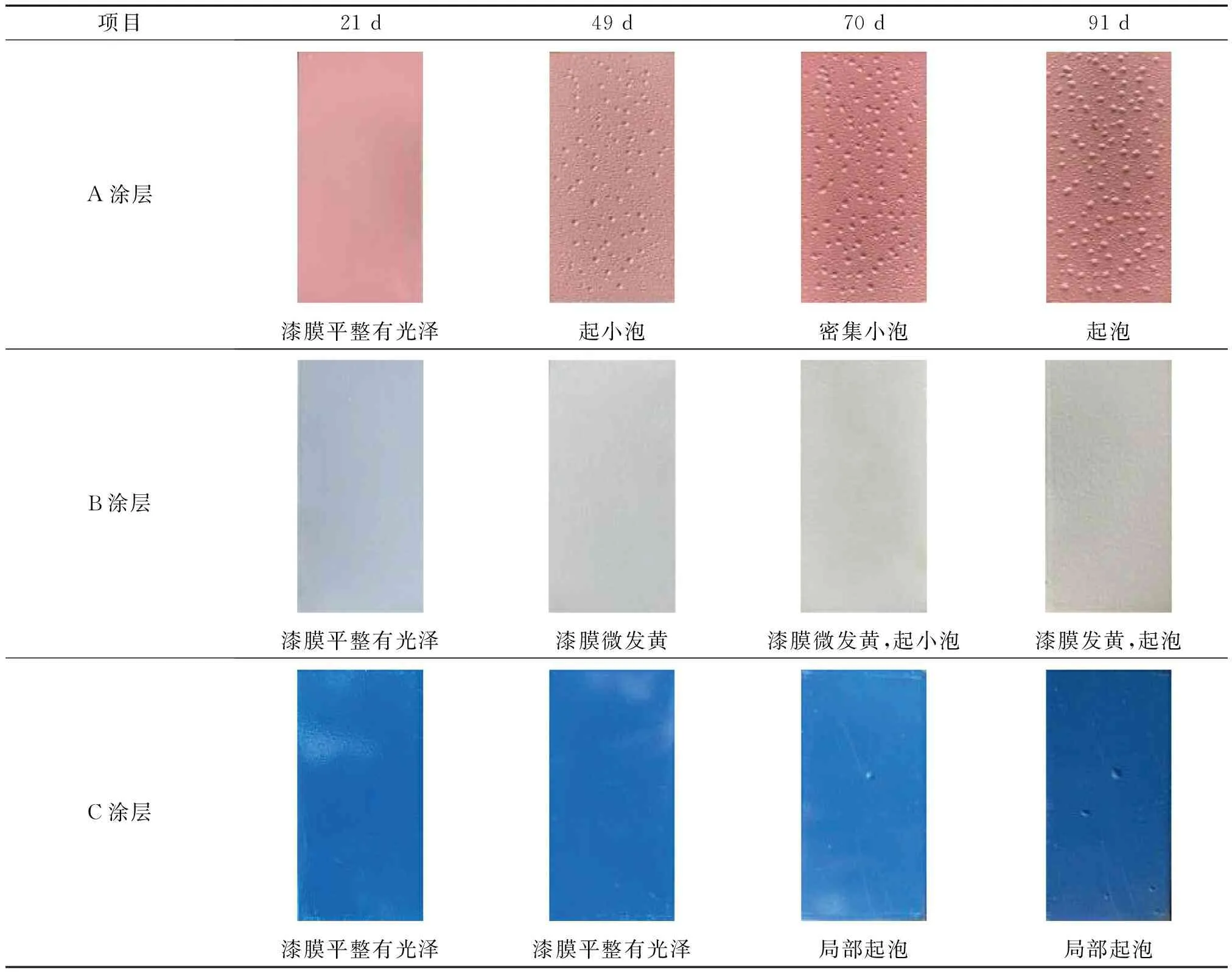

由表4可见:经过21 d冷凝水试验后,三种涂层试样的漆膜平整有光泽,延长试验时间至49 d,A涂层出现肉眼可见的密集鼓泡,并随试验时间延长气泡持续发展;B涂层在试验过程中的光泽度变化较大,漆膜颜色发黄,试验70 d时出现密集针尖状小泡,起泡过程持续时间较长,并且鼓泡没有继续长大的趋势;C涂层在整个试验过程中表现较好,但是在试验进行至70 d时出现局部鼓泡,鼓泡在短时间内显著增大。

表4 耐冷凝水试验后三种涂层试样的表面形貌

2.4 涂层的电化学性能

2.4.1 耐水试验后的涂层

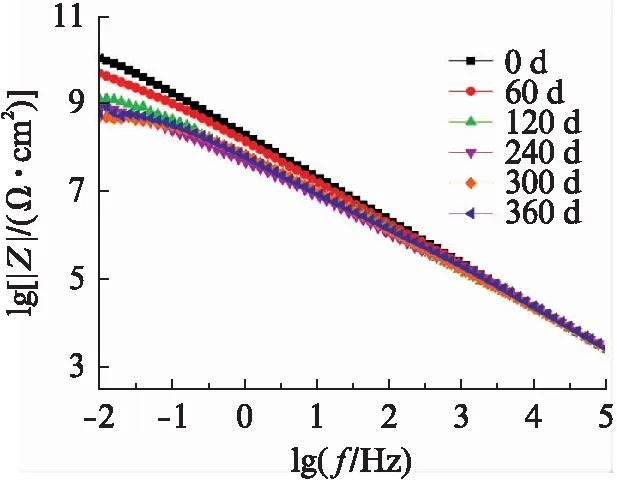

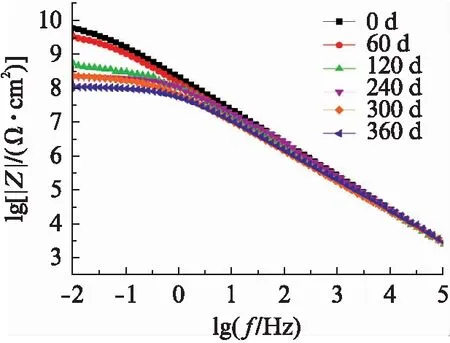

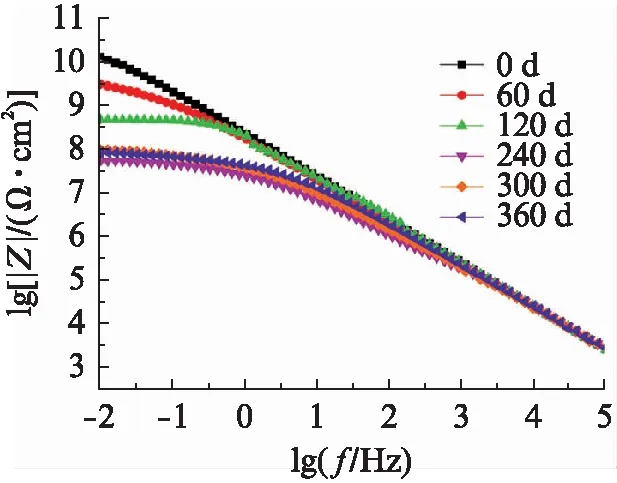

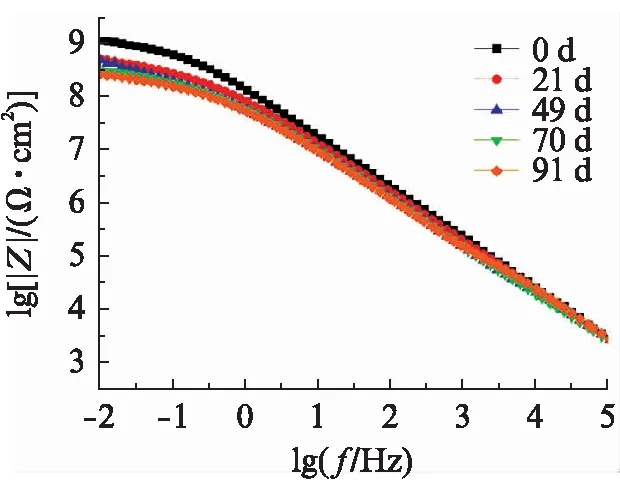

一般来说,Bode图中最低频区的阻抗模值(Zf=0.01 Hz)可以评价有机涂层的防护性能[7-8]。由图1~3可见:在浸泡初始阶段,三种涂层的|Z|0.01 Hz都较高,这归因于涂层的有效物理防护。A涂层的阻抗值在浸泡前期出现持续下降,Nyquist图中容抗弧的半径逐渐变小,浸泡240 d后相图中显示两个时间常数,表明电解质溶液已经渗透到涂层和基层的界面并在界面区形成腐蚀反应微电池,此时涂层测试区域已经出现肉眼可见的密集型小泡,但由于涂层较厚,|Z|0.01 Hz短时间内没有出现大幅度下降。但随着电解质的不断渗入,形成的腐蚀产物不断堆积导致体积膨胀,大大降低了涂层在基体上的附着力,最终导致涂层失去屏蔽作用。B涂层的|Z|0.01 Hz随浸泡时间的延长持续下降,240 d后Nyquist图出现扩散尾,宏观形貌显示涂层颜色变黄。C涂层的|Z|0.01 Hz在试验前期持续下降,240 d出现较明显下降,Nyquist图显示涂层在整个测试周期中为单一容抗弧,此时涂层表面尚未形成宏观小泡,在360 d室温浸泡试验中表现出较好的防腐蚀性能。

(a) Bode模图

(a) Bode模图

(a) Bode模图

2.4.2 耐冷凝水试验后涂层

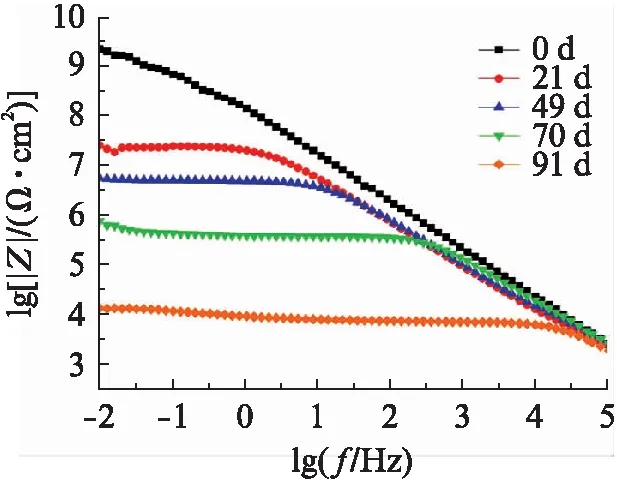

由图4~6可见:A涂层的|Z|0.01 Hz在整个试验周期呈现明显的下降趋势,Bode相在试验21 d时显示了两个时间常数,继续延长浸泡时间,A涂层在低频区出现一个与腐蚀相应的峰。一般来说,对于具有多个时间常数的腐蚀体系,出现在高频区的时间常数归属于涂层响应,中低频的时间常数对应于金属基体的腐蚀响应,Nyquist图中试验70 d时出现斜率为“1”的直线,呈现warburg阻抗特征[9],表明此时的涂层已失去保护作用。同时,经过49~70 d浸泡后,涂层出现了肉眼可见的密集鼓泡,与电化学阻抗测试结果相一致,这可能是因为持续的高温环境破坏了A涂层的组织稳定性,并且涂层和基体之间的热膨胀系数不同,在热应力的作用下破坏了涂层与基体之间的结合力[10],使其发生大面积起泡现象。

(a) Bode模图

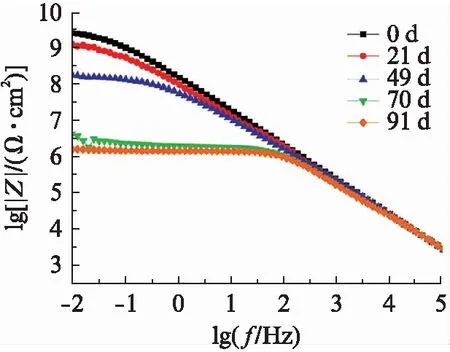

B涂层试样的|Z|0.01 Hz在试验70 d时出现比较明显的下降,Nyquist图中容抗弧半径随时间延长而减小,后期测得|Z|0.01 Hz下降不明显,阻抗值趋于稳定,同时在涂层的表面观察到的针尖状鼓泡在很长时间内并没有长大的趋势,与电化学测试结果相符,这可能是由于涂层下碳钢发生了腐蚀,反应产生的腐蚀产物暂时堵塞了涂层的微孔从而减缓了碳钢的腐蚀。

C涂层的|Z|0.01 Hz在整个试验周期内趋于稳定,涂层相位角在很宽的范围内接近90°,在Bode相图上仅能观察到一个出现在高频区的涂层响应峰,说明涂层试样处在腐蚀初期阶段,此时涂层相当于一个电阻很大、电容很小的隔绝层,试验70 d内表现出较好的防腐蚀性能,但此时肉眼观察表面形貌,涂层出现明显的局部鼓泡现象,并且鼓泡长大速度很快,这可能会导致涂层快速失效。

3 结论

通过耐水性、耐冷凝水试验对比了三种核电站常用核级涂层材料的腐蚀防护性能,结果表明:三种涂层在耐冷凝水试验前后的附着力均超过5 MPa,满足标准要求。耐水试验后,C涂层在360 d后仍能为基体提供优异的物理阻隔,综合防腐蚀性能最优,阻抗模值达到108数量级。耐冷凝水环境中,A涂层最早失效,B涂层试验70 d后的阻抗值出现明显下降,随后趋于稳定,C涂层在试验70 d内表现出较好的防护性能,但此时涂层出现局部鼓泡。

(a) Bode模图

(a) Bode模图