镍铝青铜(NAB)的微观组织及腐蚀性能

2022-12-19冯晓伟郑志斌王海艳张蜀洪

冯晓伟,郑志斌,冯 波,王海艳,张蜀洪

(1.广东省科学院新材料研究所广东省金属强韧化技术与应用重点实验室,广州 510650;2.广东省钢铁基复合材料工程研究中心,广州 510650;3.梅州市粤科新材料与绿色制造研究院,梅州 514768;4.英辉南方造船(广州番禺)有限公司,广州 511440)

镍铝青铜(NAB)是一种在铜基体中加入了Al、Ni、Fe、Mn等元素的铜合金,兼具良好的力学性能及耐蚀性,广泛应用于船舶螺旋桨、泵、阀、支架等部件。镍铝青铜是大型海洋装备构件中不可或缺的结构材料,其组织性能的优劣关系到大型海洋装备的服役性能[1-3]。由于加入了合金元素,镍铝青铜主要由α、β、κ(κⅠ、κⅡ、κⅢ、κⅣ)相组成。且由于合金元素含量不同,其各相含量也大不相同,而不同的相组成影响着材料的耐蚀性[4-5]。大量研究表明,镍铝青铜(NAB)螺旋桨在服役过程中会遭到电化学腐蚀、空蚀-腐蚀、冲刷腐蚀、应力腐蚀以及腐蚀疲劳等损伤,因此提高NAB的耐蚀性至关重要[6-7]。目前,改善NAB耐蚀性的方法主要有成分设计、热处理、变形加工、表面处理等[8-9]。YANG等[10]研究了Ni含量对NAB合金性能的影响,结果表明Ni含量升高可提高NAB合金的耐蚀性和屈服强度。目前,同类型的国产部件与进口部件在使用寿命上存在差别,本工作选取国产支架、进口船舵叶和螺旋桨作为研究对象,分析其微观组织及腐蚀性能,以期为研究镍铝青铜(NAB)组织与耐蚀性的关系提供一定的理论依据。

1 试验

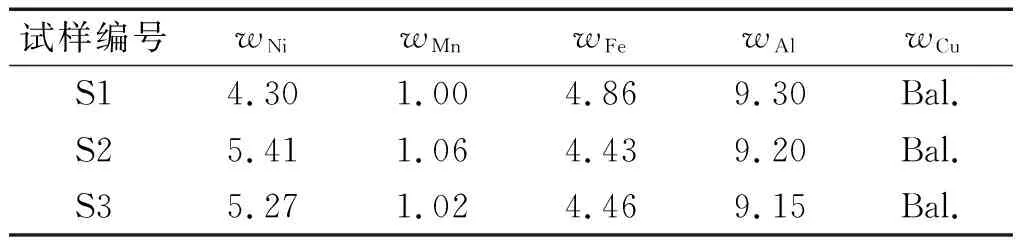

试验采用广州英辉南方造船厂提供的3种零部件:国产支架(S1)、进口挪威舵叶(S2)和进口挪威螺旋桨(S3)。经化学成分分析,3种零部件的化学成分见表1。

表1 3种零部件的化学成分

采用金相显微镜和扫描电镜(HITACHISU8220型,配有Inca X-Max型X射线能谱仪)观察试样的显微组织,腐蚀剂为5 g FeCl3+2 mL HCl+95 mL H2O。浸泡试验用试样尺寸为10 mm×10 mm×5 mm,浸泡溶液为3.5%(质量分数)NaCl溶液,浸泡前试样由砂纸打磨至1 000号,经超声清洗、吹干后,用分析天平称量。浸泡时间分别为7 d和15 d,取浸泡7 d后的试样,经稀硫酸清洗,超声清洗后,观察其腐蚀后的形貌。

电化学试验采用Gamry Interface 1000型电化学工作站,采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为镍铝青铜试样,测试面积为1 cm×1 cm,测试溶液为3.5%NaCl溶液。首先进行开路电位测试,待电位稳定后测量线性极化阻抗和电化学阻抗谱,阻抗谱测试扫描频率为10-2~105Hz。随后进行动电位极化测试,电位扫描范围为0.35~1.0 V(vs SCE),扫描速率0.5 mV/s。

2 结果与讨论

2.1 组织分析

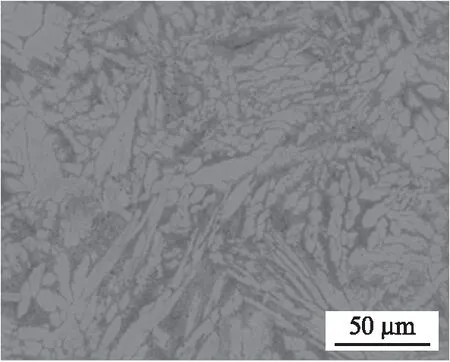

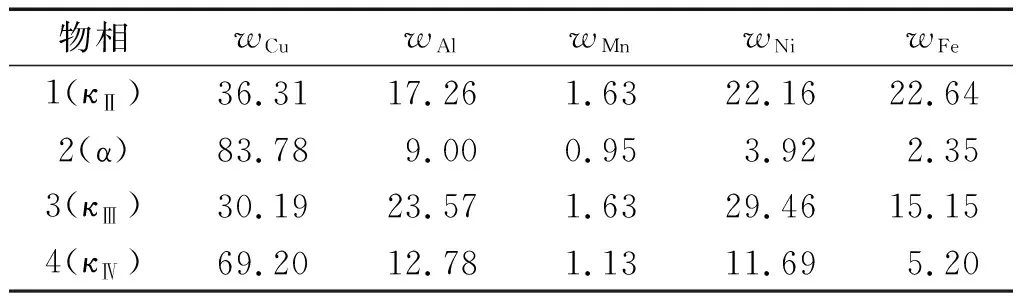

由图1可见:S1和S2试样的微观组织主要是枝状晶,为铸态组织;S3试样是经过加工变形后的螺旋桨,为加工态组织,主要由小晶粒和拉长晶粒组成。3种试样的显微组织主要由α、κ(κⅡ、κⅢ、κⅣ)相组成,其中κⅡ、κⅢ为富Ni相。由相关文献[11-12]知,κ相一般根据其大小、形状以及分布的位置可分为κⅠ、κⅡ、κⅢ、κⅣ4类。κⅠ相呈树枝状或者花瓣状,尺寸为20~50 μm,一般位于α晶粒内。κⅡ一般呈球状或者花形,分布于α相界。κⅢ是β相发生共析转变的产物,一般呈层状或者断续状,分布于晶界。κⅣ为分布于α晶粒内的细小颗粒。由文献[13]可知,当试样中的Fe含量较低时,无法形成κⅠ相。几种物相的能谱分析结果见表2。

(a) OM,S1

表2 试样中不同物相的EDS分析结果

2.2 耐蚀性

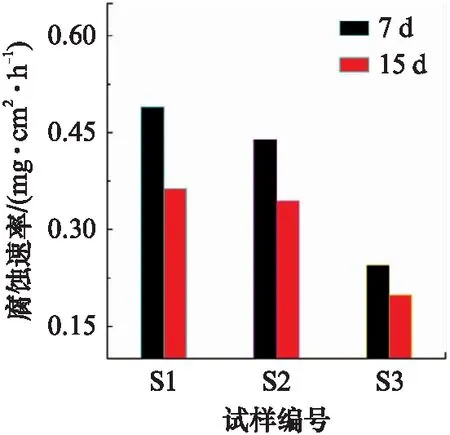

由图2可见:在3.5%NaCl溶液中,S1试样的腐蚀速率最高,S3试样的腐蚀速率最低。且试样浸泡15 d后的腐蚀速率低于浸泡7 d后的,这主要是由于浸泡7 d后,试样会析出含Ni腐蚀产物且在表面形成氧化膜,这阻碍了腐蚀。

图2 试样在3.5%NaCl溶液中浸泡不同时间后的腐蚀速率

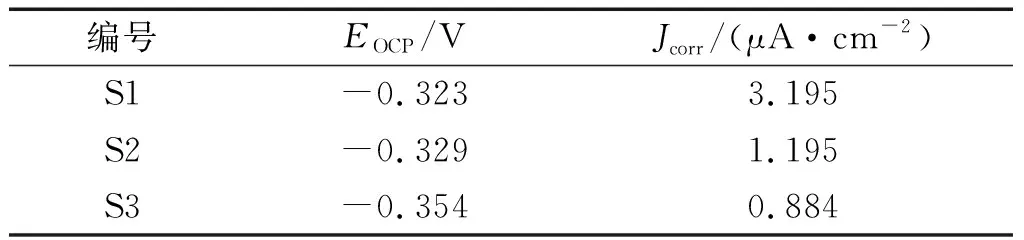

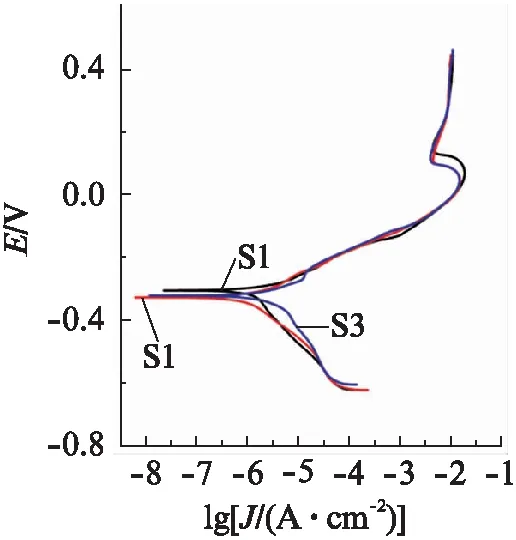

由图3可见:试样在腐蚀过程中形成了钝化膜。根据极化曲线的拟合数据知,3种试样的开路电位较接近,其中S3试样的开路电位最低,且S3试样的腐蚀电流密度最小,见表3。这与失重法的测试结果一致,即S3试样的耐蚀性最好。

表3 极化曲线拟合结果

图3 试样在3.5%NaCl溶液中的极化曲线

图4 试样在3.5%NaCl溶液中的电化学阻抗谱

图5 电化学阻抗谱的等效电路

表4 3种试样的电化学阻抗谱拟合结果

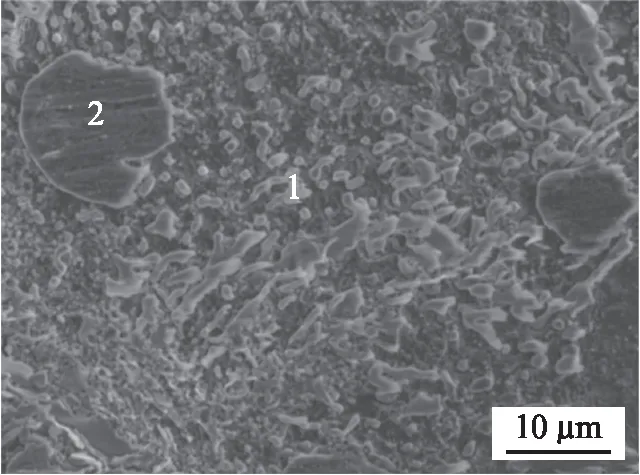

2.3 腐蚀形貌

由图6可见:经过7 d浸泡后,S1和S2试样表面有较大面积的腐蚀剥落,而S3试样表面没有发生明显变化。结合EDS分析结果(见表5),基体α相最先受到腐蚀。当α相受到腐蚀后,含高Ni的κ相析出并覆盖于基体上,由于Ni的耐蚀性,析出的κ相阻止了腐蚀的进一步发生。由于S1和S2试样均为铸态组织,而铸态组织一般存在缩孔,枝晶偏析等铸造缺陷,所以相比于铸态组织试样,经加工后的S3试样可以消除铸造缺陷,细化晶粒,因此组织更均匀。故S3试样具备更高的耐蚀性。

(a) S1

表5 试样表面EDS分析结果

由图7可见:经过30 d浸泡后,试样表面腐蚀产物主要由Al2O3,Cu2Cl(OH)2,(CuNi)2Cl(OH)3组成。查阅文献[17-19]可知,其腐蚀过程见式(1)~(4)。

图7 S3试样经过30 d浸泡后的表面腐蚀产物XRD图谱

Cu+Cl-=CuCl+e-

(1)

(2)

O2+2H2O+4e-=4OH-

(3)

Ni=Ni2++2e-

(4)

(5)

(6)

Cu2O进一步氧化成多孔的Cu(2+)氢氧化物/氧化物和疏松的氯化铜氢氧化物(Cu2(OH)3Cl)。且Ni2+可以掺入氯化铜氢氧化物((CuNi)2(OH)3Cl)中提升表面膜的致密性。所以随着Ni含量的增加,NAB合金的耐蚀性显著提高,见式(7)~(10)。

(7)

Cu2O+3H2O→2Cu(OH)2+2H++2e-

(8)

Cu2O+Cl-+2H2O→Cu2(OH)3Cl+H++2e-

(9)

Ni2++Cu2O+Cl-+2H2O→

(CuNi)2(OH)3Cl+H+

(10)

3 结论

(1)S1和S2试样为枝状晶铸态组织,S3试样为小晶粒的加工态组织,3种试样的微观组织主要由α、κ(κⅡ、κⅢ、κⅣ)相组成,其中κⅡ、κⅢ为富Ni相。

(2)在3.5%NaCl溶液中,S1试样的腐蚀速率最高,S3试样的腐蚀速率最低。界面电荷转移电阻是影响腐蚀过程的主要因素,S3试样的界面电荷转移电阻最大。

(3)S1和S2试样为铸态组织,加工态S3试样具有更高的耐蚀性,而且表面膜的形成和更高的Ni含量有利于提高镍铝青铜的耐蚀性。