剥离涂层下L245管线钢不同缝隙深度处的腐蚀行为

2022-12-19邓志彬汤海平

邓志彬,岳 航,胡 枭,汤海平,2,刘 翔,2,张 磊,2

(1.中国民用航空飞行学院,广汉 618307;2.民机火灾科学与安全工程四川省重点实验室,广汉 618307)

埋地管道防护涂层破坏后的腐蚀问题日益突出,已引起国内外广泛关注,但由于受到多种因素影响,关于涂层缺陷情况下埋地金属管道腐蚀行为的研究较少[1-2]。而且,管道在实际服役环境中,不可避免会因外力或其他因素造成表面防护涂层损伤,这为缝隙腐蚀提供有利环境[3]。对于已建埋地油气管道,若防护涂层遭到破坏,则会导致破损位置的耐蚀性大幅度下降,假以时日就可能发生管道穿孔或破裂,甚至导致重大的安全事故[4]。据调查,管道防腐层破损、剥离以及管道腐蚀、穿孔等管道缺陷,是管道失效的主要原因[5]。相关研究表明,在无阴极保护情况下,剥离涂层下金属腐蚀最严重位置为距破损点3 mm附近区域,腐蚀速率可达0.54 mm/a[6],因此,对剥离涂层下金属管道腐蚀行为进行研究是十分必要的。

埋地管道防护涂层可以分为四种状态:防护涂层完好、防护涂层破损、防护涂层剥离、防护涂层剥离并产生破损。其中,涂层破损和涂层剥离会使管道金属与土壤或其他介质接触,从而发生腐蚀[7]。对于集输或者长输管道,外加电流阴极保护可以在一定程度上预防埋地管道腐蚀,但由于涂层剥离和破损的情况,防护涂层与金属管道表面会形成缝隙环境,造成阴极保护电流很难到达缝隙深处,导致缝隙中部分金属不能得到有效保护而产生腐蚀[8]。由于涂层破损状态多样性以及相应环境复杂性,防腐蚀涂层下钢的腐蚀研究依然是个难点,近些年相关研究主要集中在管道涂层受损处腐蚀的发生与发展,包括影响因素、产生与发展机理、敏感性试验评定和研究方法,防护与控制措施,阴极保护作用下缝隙内电位电流分布、阴极保护防止缝隙腐蚀的机理,缝隙腐蚀及阴极保护的数学模型等方面[9],且大部分剥离涂层下的腐蚀行为研究集中于高强度管线钢,对于已建机场机坪输油管道主要采用的L245管线钢的研究较少。当前,室内试验研究作为一种简单便捷的数据获取方式,在该研究领域得到了较为广泛应用[10]。为此,本工作在广泛调研国内外相关研究的基础上,设计了一套结构简单、便于重复试验的装置,通过电化学测试和宏观形貌观察方法,模拟了剥离涂层下的缝隙腐蚀环境,研究了L245管线钢在此环境中的腐蚀行为。以期探明剥离涂层下管线钢的相关腐蚀行为,为以L245管线钢为代表的机坪管道的防腐蚀工作提供理论依据和数据支持。

1 试验

1.1 试样及溶液

试样是机场机坪输油管道用L245管线钢,化学成分(质量分数)为:C 0.130%,Si 0.260%,P 0.007%,S 0.001%,Ni 0.120%,Cr 0.30%,V 0.008%,余量Fe[11]。通过线切割将L245管线钢加工成10 mm×10 mm×5 mm的钢片,将钢片一端焊接导线,用环氧树脂封装在自制装置的下底板上,封装固化后用200~2 000号砂纸逐级打磨试样工作面,用丙酮和无水乙醇除油去水后放入干燥皿中待用。试验溶液为成都土壤模拟溶液,土壤主要离子含量见表1[12],按照标准使用分析纯试剂和去离子水配制。

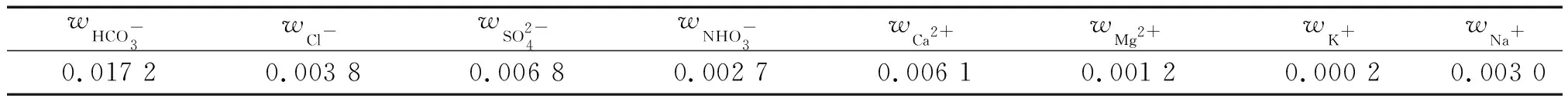

表1 试验溶液的主要离子含量

1.2 试验方法

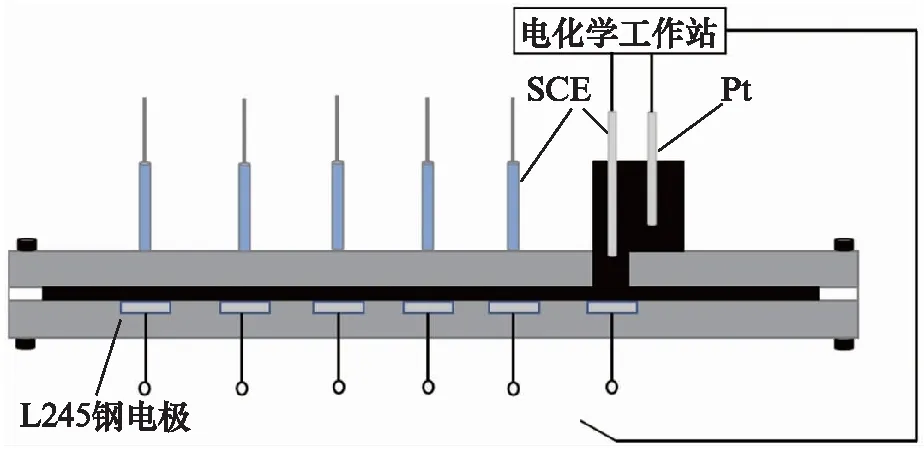

如图1所示:试验装置上下板选用亚克力玻璃板,上下板之间用PTFE(聚四氟乙烯)垫片形成1 mm的缝隙,以模拟埋地管道涂层破损后所产生的缝隙腐蚀环境。顶板一端开50 mm×10 mm的孔以模拟涂层破损点,破损点上方为储液槽,在储液槽中加入土壤模拟溶液,储液槽与缝隙之间相互联通,模拟溶液可通过破损点流入、充满缝隙。在下底板的上表面30 mm等间距嵌入L245管线钢试样,并使用环氧树脂封装固定,留出100 mm2的工作面模拟剥离涂层下的管线钢。在上顶板等间距30 mm打孔,插入参比电极,以测试L245钢试样的数据。

图1 试验装置

电化学测试使用Autolab PGSTAT302N电化学工作站,采用三电极体系,工作电极(WE)为L245管线钢,参比电极(RE)为饱和甘汞电极(SCE),铂片(Pt)电极为辅助电极(CE)。首先对工作电极进行开路电位测试,待其稳定后进行极化曲线测试,扫描速率为0.1 mV/s,扫描范围为Eocp±100 mV。随后进行电化学阻抗谱测试,频率范围为10-5~10-2Hz,正弦激励信号为10 mV,扫描速率为0.5 mV/s。宏观形貌观察使用的是数码照相机和莱卡M205C体视显微镜。

2 结果与讨论

2.1 开路电位

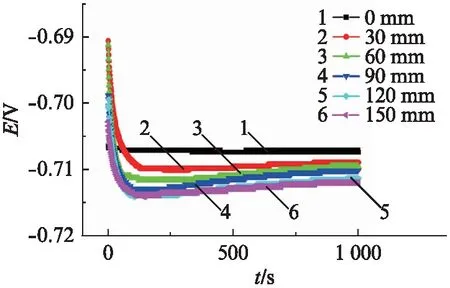

由图2可见:浸泡100 s后,试样的腐蚀电位已趋于稳定,浸泡1 000 s已足够体现电位的变化情况。随着金属/溶液界面的稳定,试样在不同缝隙位置的自腐蚀电位为-0.70~-0.72 V,除破损点外,其他位置的自腐蚀电位变化呈现相近的趋势,并且随距离破损点位置的远近呈规律性变化,距离越远自腐蚀电位越负。这表明在试验初段,缝隙越深处的L245钢试样的腐蚀倾向越大。120 mm处的腐蚀电位略显活跃,可能是由于此处的工作电极附近溶液中离子含量分布不均,溶液/金属界面的电压降略高[13]。

图2 不同缝隙深度处试样的开路电位

2.2 极化曲线测试

由图3和表2可见,在不同缝隙深度位置,试样的极化曲线大多表现为βa>βc,即每个工作电极构成的腐蚀体系主要受阳极极化控制。随着试验时间的延长,试样的自腐蚀电位都有不同程度的波动,但当缝隙深度大于90 mm后,极化曲线基本处于稳定状态。随着距破损点的缝隙深度逐渐增大,腐蚀电位有负向移动的趋势,说明腐蚀的倾向性呈现规律性的升高。对于缝隙深度小于60 mm的试样,由于氧气浓度相对充足,工作电极主要是以氧的去极化反应为主[14],随着缝隙深度的不断增大,氧浓度也不断减小,金属的腐蚀进程也相应变缓,图4结果也表明,距离破损点较远试样的腐蚀速率变化较为平缓。

(a) 缝隙深度0 mm

由图3还可见:在腐蚀初期,腐蚀电位随距离破损点位置的增加呈现负向移动的趋势,即距离破损点越远,腐蚀倾向越大;但随着时间的推移,缝内金属腐蚀电位呈现先正移后负移的趋势,产生这种变化是因为腐蚀产物层的形成,抑制了腐蚀,但由于缝内产物的扩散,溶液导电性增加,腐蚀倾向又逐渐增大。

由表2可见:试样的腐蚀电流相对较小,且随试验时间的变化,腐蚀电流变化不明显。但整体上随着试验时间的增加,腐蚀电流有减小的趋势。破损点的腐蚀电流最大,这是因为此处与氧气充分接触。随着深度的增加,塔菲尔斜率比值减小,阳极控制减弱,这是因为随着缝隙内部氧气被消耗,氧的传递减弱,逐渐变为阴极极化控制[15]。并且随着腐蚀时间的增加,腐蚀电流逐渐减小,即腐蚀剧烈程度不断变小,并且距离破损点的位置越远腐蚀电流越小,腐蚀剧烈程度也越小。但90 mm处第3天的腐蚀电流相对于第1天有明显的增加,这一点从腐蚀速率变化图(图4)中也得到了验证。这是因为此时试样表面的腐蚀产物量较小,腐蚀产物在试片表面的生成和堆积速率远小于扩散速率,同时腐蚀产物的扩散增加了溶液的导电性[16],因此在第3天时的腐蚀电流有较为明显的回升。

表2 极化曲线拟合结果

图4 不同缝隙深度处试样的腐蚀速率

由图4可见:缝隙深度0和30 mm处试样的腐蚀速率在试验前3天下降很快,后趋于平缓;60 mm和90 mm处试样的腐蚀速率在第3天有较为明显的回升。随着缝隙深度的逐渐增加,腐蚀速率的变化逐渐趋于平缓,缝隙深度大于90 mm后,试样腐蚀速率的降低十分平缓并且最终随着溶液体系的稳定,所有位置试样的腐蚀速率为0.05~0.02 mm/a。90 mm处试样的腐蚀速率先增大后减小,这是因为试验初期,试样腐蚀速率较大,此阶段对应试样表面与土壤模拟溶液界面上的电化学和化学平衡过程;随着试验时间的增加,试样表面由于腐蚀产物堆积形成产物层,阻碍了基体的进一步腐蚀,腐蚀速率降低[17];而后由于浸泡时间的增加,产物层出现裂纹等缺陷,进而加快了基体的腐蚀[18];同时由于腐蚀产物为Fe的氧化物,与钢基体存在电位差,形成电偶腐蚀,加快了腐蚀[19],所以出现了腐蚀速率再次大幅度增加的情况。

2.3 电化学阻抗谱

在相同试验时间内,剥离涂层下试样在不同位置处的电化学阻抗谱类似,所以着重分析试验时间为8 d时剥离涂层下L245钢电极的Nyquist谱图。由图5可见,溶液电阻是影响Nyquist图变化的主要原因是,由于涂层发生剥离,涂层破损点处的破损面积较大且溶液供给充足,而剥离缝隙较为狭窄封内溶液相比于储液槽中的溶液离子浓度低,使得缝内溶液电阻很大,所以测得的电化学阻抗谱中高频段容抗弧未从零点开始,并且45°扩散曲线并没有重合。由图5还可见:剥离区的6个工作电极的阻抗谱变化相同,都由高频容抗弧和低频感抗弧组成,每个位置弧的半径大致相同,表明工作电极表面存在强烈的吸附效应[20],其中高频区开始端的容抗弧是由E通过Rc电路的充放电弛豫过程导致的,而低频区容抗弧是由于在溶液的扰动下,另一变量的弛豫过程所引起的,随着试验的继续进行,逐渐由两个容抗弧变为一个容抗弧,说明容抗弧仅由E通过Rc电路的充放电弛豫过程引起,不在受其他变量影响。

(a) 缝隙深度0 mm

当缝隙深度为30 mm和60 mm时,试样的Nyquist图呈现出相似的特征,即在开始的1~3 d表现出两个容抗弧,而90 mm处的双容抗弧现象尤为明显,并且贯穿了整个试验周期,其与缝隙深度30 mm和60 mm处试样都表现出低频区和高频区的容抗弧紧连,并且低频区的容抗弧半径均大于高频区,原因是缝隙中的溶液处于静止状态,即对于扩散的离子和分子来说存在无限厚的滞留层,这会使该区域内存在半无限扩散,表现在阻抗拟合图中便是warburg(Zw)阻抗,这说明腐蚀产物的产生和堆积对电极反应产生了影响,对氧气的传输和离子的传输有阻碍作用,见图6。

图6 阻抗谱拟合电路图

缝隙深度为120 mm和150 mm时,试样的Nyquist图除了在开始的短时间出现了明显的双容抗弧,在之后的时间内都由一个容抗弧组成,即处于缝隙深处的试样存在弛豫现象,但只在反应初期,持续时间不长。由于处在缝隙较深的位置,试样未表现出明显的warburg阻抗,这说明该部分工作电极的表面并不存在明显的扩散过程。由于缝内腐蚀产物的堆积阻碍了氧气的扩散,120 mm处基本已达氧气扩散的极限位置。

缝隙深度90 mm处试样的Nyquist图总体表现出弧半径在试验初期不断增大,随着时间增加不断减小的现象,意味着在整个腐蚀过程中,该部分试样腐蚀强度首先不断减小而后再次增大。同样从极化曲线拟合参数中也可以看出,在第3天腐蚀电流有一个从小增大的现象。这在腐蚀速率变化图上也得到了验证。一元化腐蚀机理能很好地解释这种现象[21]。

2.4 宏观形貌

由图7可见:腐蚀初期,在试样表面部分位置出现黑色腐蚀产物(Fe2+),随着腐蚀的进行,腐蚀产物逐渐被氧化从黑色转变为红褐色(Fe3+)。从第3天开始,腐蚀产物覆盖试样钢的表面,并且随着试验的持续,腐蚀程度也越来越大,但第4天后的腐蚀有所减缓,腐蚀产物的堆积速率在逐渐下降,直至第8天,腐蚀产物堆积率依旧较低,说明腐蚀过程随着时间的增加而变缓,但腐蚀并未停止。这一点在腐蚀电流和腐蚀速率的变化中也得到了验证。

(a) 第1天

由图8可见:0 mm(破损点)处试样呈现均匀腐蚀形态,腐蚀产物堆积并完全覆盖钢电极表面,产物层上有明显沟壑,腐蚀较为严重,并且金属表面生成了红棕色的腐蚀产物,根据腐蚀的基本理论,该腐蚀产物应为Fe2O3。随着剥离区深入,腐蚀反应逐渐减弱,试样表面粗糙程度逐渐降低。值得注意的是缝隙深度90 mm处的钢电极表面腐蚀产物层,出现明显的裂纹,这是由于90 mm处钢电极的腐蚀行为属于腐蚀发展的敏感模型,这意味着钢电极表面的腐蚀发展在经过一段时间的延迟后快速升高,并在其他因素的触发下出现失效,从而在腐蚀产物表面出现裂纹[22]。随着缝隙深度的增加,腐蚀逐渐由均匀腐蚀转变为局部腐蚀。以上结果与电化学分析所得结论基本是一致的,说明当涂层发生剥离后,虽然剥离破损点处管线钢腐蚀情况最为严重,但内部缝隙中的管线钢同样存在明显的局部腐蚀情况,危害不容小觑。因此,在日常防护中也应引起重视,加强对机坪埋地管道涂层完整性的检查和修复。

(a) 缝隙深度0 mm

3 结论

(1)在成都土壤模拟溶液中,L245钢电极在试验初期的自腐蚀电位大小与距离破损点的位置有关,缝隙深度越深,自腐蚀电位越负,腐蚀倾向越明显。随着试验的进行,距离破损点(0 mm)越远,钢电极的腐蚀剧烈程度越小,小于60 mm处的钢电极腐蚀速率在前3天下降趋势明显,大于60 mm处的钢电极腐蚀速率变化幅度较小,90 mm处钢电极腐蚀速率和腐蚀程度有一个先下降后回升再下降的明显变化。

(2)结合EIS可以看出,溶液电阻是影响Nyquist图变化的主要原因,各点处的容抗弧半径基本随着腐蚀时间的延长而减小,说明腐蚀进程也在变缓。缝隙深度30 mm和60 mm处钢电极阻抗谱图表现出相似的特征,即在开始的1~3天出现两个容抗弧,而后双容抗弧不明显。90 mm处有明显的warburg阻抗扩散弧,其弥散效应明显,是缝隙腐蚀最明显的点,其腐蚀现象可用一元化腐蚀机理来解释,而120 mm和150 mm处的扩散效应不明显,说明此处已达到氧气扩散的极限位置。

(3)破损点处钢电极表面腐蚀程度较严重,90 mm处钢电极表面腐蚀产物层出现明显的裂纹,属于腐蚀速率发展的敏感模型,150 mm处钢电极表面点蚀明显,涂层剥离会造成L245钢电极较为显著的缝隙腐蚀问题,在机场机坪输油管道的日常防护中应引起重视。