输变电用Q345HN耐候钢铁塔异材搭接螺栓的电偶腐蚀行为

2022-12-19王凌旭何锦航邓凤淋曹长胜华建坤

王凌旭,何锦航,孙 博,白 洁,王 勇,邓凤淋,曹长胜,张 鹏,华建坤,梁 宇

(1.贵州电网有限责任公司电力科学研究院, 贵阳 550002;2.中国电建集团贵州电力设计研究院有限公司, 贵阳 550002;3.贵州大学, 贵阳 550025)

耐候钢是介于普通钢与不锈钢之间的低合金钢,耐大气腐蚀性能是普通碳素钢的2~8倍[1],可以快速形成致密的α-FeOOH锈层以保护基体[2]。因具有免涂装、长效防腐蚀等优点,在桥梁工程领域,耐候钢结构已得到规模化应用[2]。但在输变电领域,耐候钢铁塔仍处于试点应用阶段[3],其主要原因是对耐候钢铁塔的结构安全与耐蚀机理认识不足,缺乏相关的零部件配套与执行标准,因此其推广受限。

螺栓是搭建耐候钢铁塔的必要组成,根据腐蚀原理,螺栓材料应尽量与母板材料保持相同以避免电偶腐蚀。但由于Q355NH等耐候钢的强度不足[2],为满足紧固连接的高强度要求,业内主流仍采用含碳量较高的高强度镀锌螺栓进行紧固连接。由于耐候钢母板与异材螺栓之间存在成分、组织以及腐蚀电位差异,在自然腐蚀环境中,极易构成电偶腐蚀与缝隙腐蚀共存的混合腐蚀[4],造成铁塔结构提前松弛、变形等不良影响[5]。顾晓勇等[6]开发了牌号为NHL10的耐候螺栓,虽然NHL10的含碳量已提升至0.26%(质量分数),仍不可避免会与Q355NH母材构成电位差异[6-10]。因此,探明异材螺栓与母板之间的电偶腐蚀行为对耐候钢锈层生长及腐蚀过程的影响具有重要意义。

本工作分别选用普通镀锌螺栓与不锈钢螺栓作为低电位电偶与高电位电偶的代表性螺栓,Q355NH作为耐候钢母板,研究了耐候钢母板与不同材料螺栓紧固连接后,连接部位周边在盐雾加速腐蚀环境中的电偶腐蚀行为;利用有限元仿真软件进行数值模拟,结合电化学测试输入实测参数,验证了连接体在潮湿液膜环境中的电偶腐蚀行为及影响。

1 试验

1.1 试样

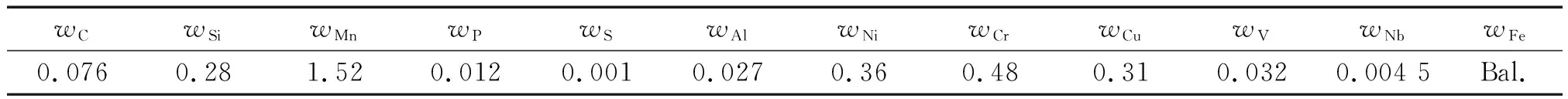

试验选用Q355NH耐候钢板材,市售碳钢镀锌螺栓(M16×40 mm)与304L不锈钢螺栓(M16×40 mm),螺母与螺栓同材。耐候钢主要成分由直读光谱仪(Q4-TASMAN, Bruker,德国)进行测定,见表1。

表1 Q355NH钢的化学成分

1.2 试样制备

将5 mm厚的耐候钢板材切割为50 mm×50 mm试块,在试块中央区域加工直径φ16 mm通孔。试块表面采用喷砂机进行表面除锈处理,采用砂纸逐级打磨试样表面并抛光后,无水酒精清洗,冷风干燥称量。将市售M16螺栓/螺母套件除油清洗并称量,采用定扭力扳手将紧固件安装在母板通孔上,紧固扭矩设定为60 N·M。

1.3 盐雾腐蚀试验

盐雾腐蚀参数:NaC1质量分数5%,pH=6.5~7.2,试验温度(35±2)℃。空气饱和塔的温度为(45±2)℃。80 cm2盐雾收集量为1.52 mL/h,24 h连续喷雾。

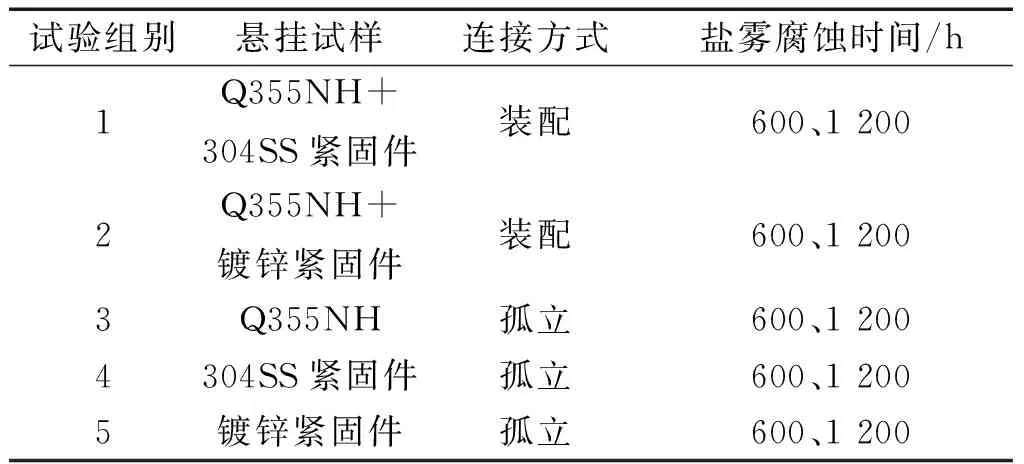

为验证紧固件与母板之间的电偶腐蚀效应,将Q355NH-304紧固件与Q355NH-镀锌紧固件分别进行装配与孤立的盐雾腐蚀试验,详见表2。

表2 盐雾试验参数

Q355NH母板与各紧固件装配前均采用分析天平称量(精度0.001 g)。盐雾试验后,计算腐蚀质量损失。腐蚀质量损失为单位面积腐蚀失重:(m0-mi)/S,其中m0为初始质量,mi为完全除锈后质量,S为试样的暴露面积。除锈剂参照国标GB/T16545—2015配制,除锈剂的配比为500 mL盐酸(HCl,1.19 g/mL)添加3.5 g六次甲基四胺,再加入1 500 mL蒸馏水。

1.4 电化学测试

使用CS350(武汉科思特)电化学工作站测试极化曲线,采用三电极系统,Pt电极为辅助电极,饱和甘汞电极(SCE)作为参比电极,分别以抛光后的Q355NH、抛光后的市售304不锈钢螺栓以及镀锌螺栓表层作为工作电极,所有电极的非工作面均采用环氧树脂灌封掩蔽,电极暴露在电解质中的区域为六角螺栓上方平面,工作面积均为0.5 cm2。

腐蚀电解池于恒温箱中保持(30±2)℃,采用3%NaCl水溶液作为腐蚀介质。极化曲线扫描速率为0.5 mV/s,扫描以电极的开路电位OCP为中心基准,测量范围为-1.0~+1.5 V(相对于OCP)。

1.5 数值模拟

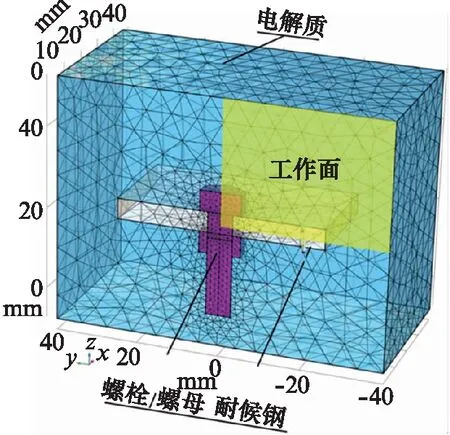

采用有限元软件模拟螺栓装配结构接触界面周边的腐蚀电流分布与腐蚀界面演化,建模采用3维空间1∶1对称建模,结合二维截面分析,网格划分及工作面示意如图1所示。主要边界条件初始值设置如下:电解质电导率σ1=0.1 S/m;各材料的开路电位依据极化曲线扫描结果确定,分别记为NH_OCP,SS_OCP及Zinc_OCP;极化电流计算采用内插函数将各材料的实测极化曲线导入,通过材料极化电位与极化电流的伏安关系,得出构件各处的电势/电流分布结果;求解器采用“电流分布初始化”与“瞬态”联用,瞬态求解器根据电流分布求算电极被溶解后的下一时间点形态,最终得到螺栓随时间的腐蚀演化结果。

图1 数值模拟网格划分与材质设定示意

2 结果与讨论

2.1 腐蚀失重及宏观形貌

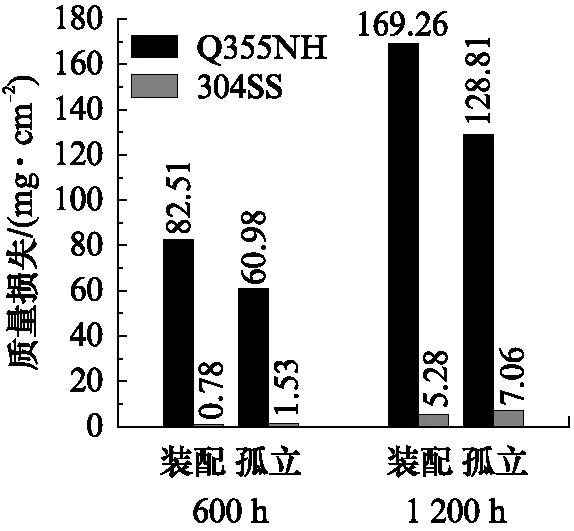

由图2(a)可见:304SS紧固件明显加速了Q355NH母板的电偶腐蚀,在装配条件下,作为阳极的Q355NH母板的质量损失为82.51 mg/cm2,而孤立条件下的母板质量损失为60.98 mg/cm2;经过1 200 h盐雾试验后,装配条件下耐候钢母板的质量损失是孤立状态下的131%,表明304SS螺栓对耐候钢结构构成了显著的电偶腐蚀加速。而304SS的总体腐蚀质量损失极小,对比两种状态下的304SS螺栓可见,其腐蚀质量损失差异不明显。这表明304SS螺栓在孤立条件下,也能保持良好的钝化性与较高的极化电阻,在装配条件下,304SS也未出现质量损失大幅度减少。

由图2(b)可见:镀锌层虽具有牺牲阳极的保护作用,在盐雾腐蚀环境中,装配条件下的耐候钢母板并未出现明显的腐蚀质量损失减小,而镀锌螺栓却出现了较为严重的腐蚀失重;经过1 200 h盐雾腐蚀后,随着镀锌层完全溶解,基体碳钢进一步加速腐蚀,其单位面积的腐蚀速率达101.73 mg/cm2。值得注意的是,镀锌螺栓在孤立状态下的质量损失远不及其在装配状态下的。这表明镀锌层与Q355NH的偶接属于典型的大阴极-小阳极的电偶腐蚀关系,螺栓上镀锌层的设计厚度仅可满足紧固件自身的腐蚀防护,当镀锌层与大面积耐候钢结构偶接时,较高电位的耐候钢结构将在短时间内使紧固件表面的镀锌层溶解,使之失去保护作用。

(a) Q355NH-304SS紧固件

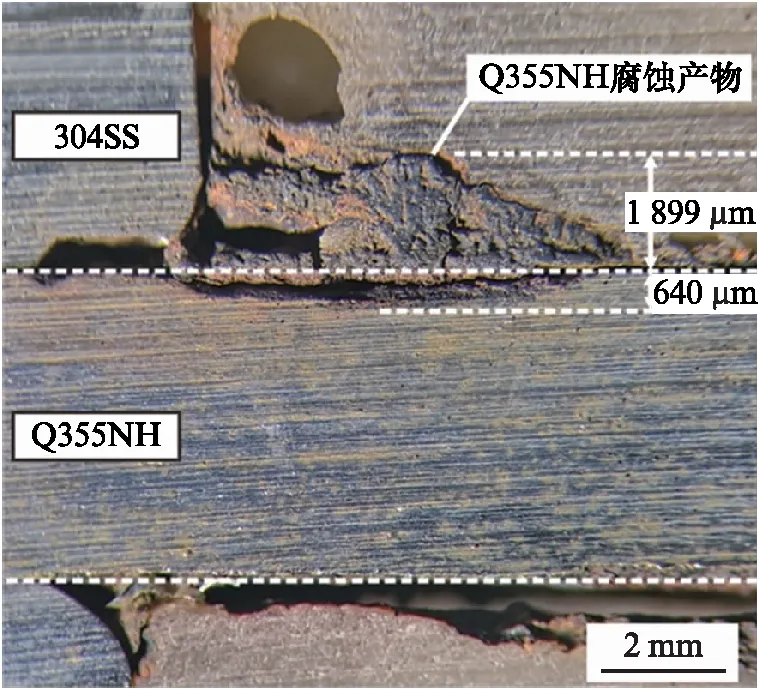

为获取紧固件与母板连接部位的截面形貌,将干燥后的装配试样利用环氧树脂进行了整体浇筑并切割打磨。由图3可见:经过600 h盐雾试验后,304SS边缘光洁,界面位置未观察到明显的腐蚀产物层;而Q355NH母板一侧,临近不锈钢螺栓界面的10 mm范围内,出现了近2.5 mm的锈蚀产物层,且有明显的向下凹陷迹象;同时,在远离不锈钢螺栓位置,耐候钢的锈层生长均匀且无集中腐蚀的现象。可以确定,在304SS螺栓周边,Q355NH母板会受到明显的电偶腐蚀影响。此外,腐蚀加速区域所形成的锈层存在明显的孔洞,表明耐候钢锈层在生长过程中,若基体受到阳极极化影响,锈蚀产物的沉积会因生长过速而出现疏松,表观上不具有良好的隔离保护作用。

(a) Q355NH-304SS紧固件

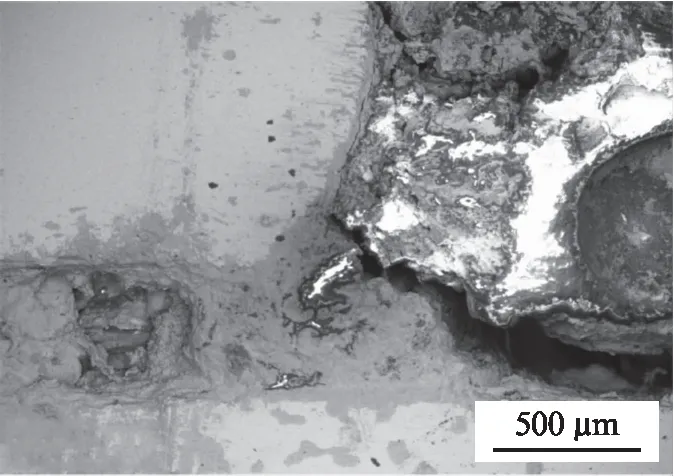

由图3(b)可见:镀锌层几乎不能对Q355NH起到保护作用。相反,镀锌层的存在,会制造临近区域的阴极分布,干扰Q355NH锈层的生长。由图4可见:镀锌螺栓孤立悬挂时,即使经过600 h盐雾腐蚀,锌层仍得到保留。而当其与耐候钢耦合时,除螺纹封闭部位不受影响外,其余区域均不见镀锌层残留。因此,镀锌层在与耐候钢偶合时属于牺牲阳极,耐候钢在镀锌层存续期间会得到部分阴极电流保护。这种保护作用短时间内会抑制耐候钢的阳极过程,从而限制锈层的快速生长。因此,螺栓界面位置主要由螺栓承担腐蚀,而在耐候钢母板上,临近螺栓界面区域没有较厚的锈层产物层生长,反而在远离螺栓区域,可见较为致密的腐蚀产物层生长。

(a) 孤立试样

由图5可见:在不锈钢造成的阳极加速溶解区域,Q355NH表层依然形成了一层致密的腐蚀产物膜,但在阳极极化的作用下,阳极区域上方生成了大量的疏松锈层,造成了氧化产物的过量生成,未起到保护作用。

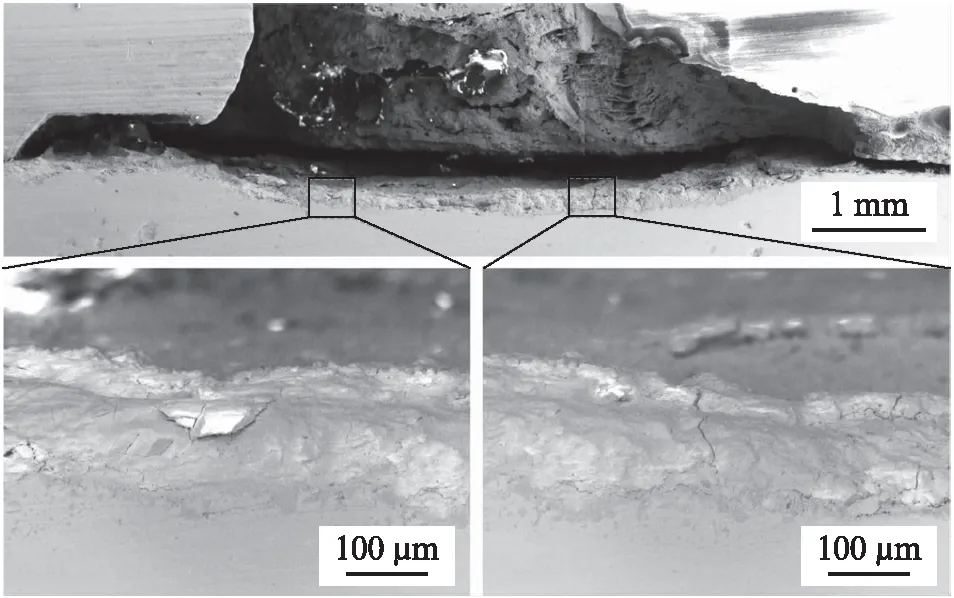

图5 600 h盐雾腐蚀后,不锈钢螺栓装配试样在连接部位的SEM形貌

由图6可见:经过600 h盐雾腐蚀后,镀锌螺栓连接的部位有大量Zn元素由镀层溶出而进入腐蚀产物层。表明在耐候钢的电偶腐蚀促进下,镀锌层发生了大面积脱溶,镀锌层在阳极极化的作用下发生显著的阳极溶解,在螺栓表面的剩余锌含量几乎消耗完全。

(a) SEM形貌

2.2 极化曲线测试

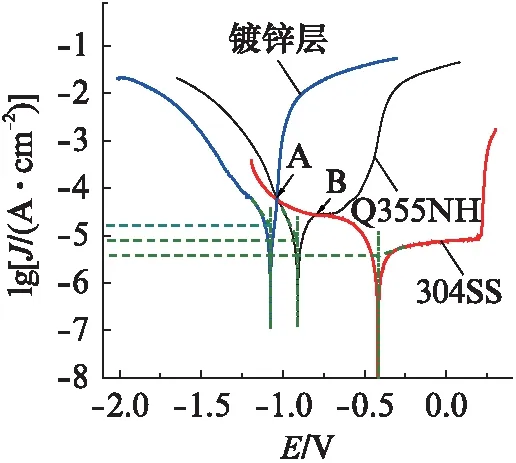

由图7可见:304不锈钢在3.5%NaCl溶液中自腐蚀电位最正(-0.417 V),属于3者中的强阴极;镀锌层自腐蚀电位最负(-1.076 V),属于3者中的强阳极;耐候钢Q355NH的极化曲线恰好位于两电极之间。可以看出,镀锌层的自腐蚀电流主要受阴极极化控制,当极化电位正移越过自腐蚀电位后,镀锌层的阳极溶解电流急剧增长,当其与耐候钢耦合时,A点恰好位于锌阳极溶解的活性区,从而造成螺栓上镀层的快速溶解。当耐候钢与不锈钢电极构成电偶对时,不锈钢阴极极化曲线交于耐候钢的钝化区,但由于耐候钢的钝化区间较窄,在实际环境中,电偶接触时仍容易将耐候钢极化至活性腐蚀区域,引起腐蚀加速。

图7 试样在3.5%NaCl溶液中极化曲线

极化曲线的数据本质上是电势V与极化电流C的函数映射关系,因此,先定义三个函数,分别记为NH_CV、SS_CV与Zinc_CV,将极化曲线中各自的CV关系导入所定义的函数,再将函数应用于对应材料的局部电流密度计算,分别得出两种材料组合在电解质中的电偶腐蚀规律(图略)。结果表明:不锈钢与耐候钢之间为小阴极-大阳极腐蚀模型,耐候钢更集中在不锈钢螺栓周边发生腐蚀,远端腐蚀程度较小。同时,受耐候钢极化特点影响,较高的极化电位容易造成阳极电流急剧增加,从而加剧不锈钢螺栓周边耐候钢的溶解。在电偶腐蚀过程中镀锌螺栓各处的溶解电流均受阳极极化的影响而造成较大程度溶解减薄,故相对耐候钢,镀锌的溶解总体表现为整体减薄,仅在接近耐候钢边界时表现为一定程度的优先溶解。模拟结果表明,当镀锌螺栓与耐候钢构成电偶对时,电偶腐蚀影响会传递到相对较远的距离,同时,由于镀锌层对阳极极化敏感,短时间内即会造成镀锌层整体溶解,这一点与图4的观察结果完全一致。

3 结论

不锈钢螺栓、镀锌螺栓与耐候钢连接存在一定风险。采用不锈钢螺栓时,受强阳极极化影响,螺栓周边耐候钢会形成疏松的过快增长锈层,不能形成致密、具有保护作用的腐蚀产物膜;当采用镀锌螺栓时,受阴极电流影响,耐候钢腐蚀产物膜会在镀锌螺栓周边停止增长,破坏锈层结构完整。同时,在电偶的作用下,螺栓镀锌层会在短时间内脱溶,失去保护作用。