注塑机支座铸造工艺设计及数值模拟

2022-12-19李嘉倩季德生龙秀慧

徐 超,李嘉倩,季德生,龙秀慧

(滨州学院 机电工程学院,山东 滨州 256600)

0 引 言

砂型铸造是当今工业中重要的制造工艺之一,是一种能够大规模生产复杂金属制品,且经济性较好的液态金属成形工艺[1]. 随着铸造数值模拟技术的发展,已经可以利用计算机对砂型铸造充型和凝固过程进行模拟. 当前,铸造过程的模拟仿真研究向着微观组织模拟、使役性能优化及使用寿命预测的方向发展[2]. 传统的铸件生产企业,在生产之前常会进行数次试生产来逐步改进工艺,以减少铸造缺陷[3]. 这种基于经验和实验的工艺方法将增加铸件的生产成本和周期,而采用数值模拟技术不仅能对砂型铸造充型和凝固过程进行动态演示,同时还能预测铸件的卷气、缩孔与缩松等缺陷[4]. 因此,数值模拟技术能够有效地指导技术人员对工艺进行有针对性的优化,在铸造工艺开发中发挥了较大的作用.

支座是用于支撑卧式注塑机合模系统中的螺杆(或柱塞)的零件. 注塑机合模系统要保证能在合模后提供足够的锁模力,以平衡熔体进入模具型腔产生的压力[5]. 因此,支座的使用环境比较复杂,其中对支座影响最大的是其受到的轴向压缩作用,铸件与螺杆接触的工作表面易磨损、机械寿命短. 此外,支座壁厚变化极不均匀,铁液凝固过程的质量难以控制[6],且铸件存在球化不良、孕育衰退以及石墨漂浮等问题,使得铸件成品率较低. 本文通过MATLAB优化炉料配比,以保证铁液质量;根据均衡凝固的原则,结合支座铸件的结构特点,对支座的铸造工艺进行设计;同时运用 ProCAST软件对支座铸造过程进行模拟,预测铸件存在的缺陷,并以此改进铸造工艺,确定最佳的铸造工艺方案.

1 支座初始工艺方案设计及模拟分析

1.1 QT500-7球墨铸铁熔炼工艺与球化、孕育处理

1.1.1 炉料成分和元素配比的优化设计

QT500-7中碳的质量分数的变化,会影响铁液中镁的吸收和碳的扩散距离,从而影响石墨球数. 若从改善QT500-7铸造性能的角度考虑,通常铁液中碳的质量分数在共晶点附近[7];硅元素可以促进石墨化,固溶可以强化铁素体,在孕育处理时适当加入较多的硅元素,可细化石墨、提高石墨球的圆整度[8];锰元素可以稳定和细化珠光体,但质量分数过高时的锰元素与硅元素复合作用会形成反白口组织,容易使铸件出现缩松缺陷[9-10];硫、磷元素的质量分数应控制在较低水平,质量分数较高则会导致缩孔、缩松倾向性增大,磷元素的质量分数过高还会出现冷裂的现象[11-12];镁与稀土是强力脱硫剂,与S形成MgS和RES的夹杂物,一般镁元素的质量分数控制在0.04%~0.06%之间[13-14]. 综上所述,铸件铁液中各元素的质量分数范围应为:wr(C)=3.55%~3.85%,wr(Si)=1.85%~2.68%,wr(Mn)<0.5%,wr(S)≤0.03%,wr(P)≤0.08%,wr(Mg)=0.04%~0.06%,wr(RE)=0.03%~0.05%,这里,主要对炉料中的C,Si, Mn, P, S等元素进行优化,w(Mg)取0.05%,w(RE)取0.04%.

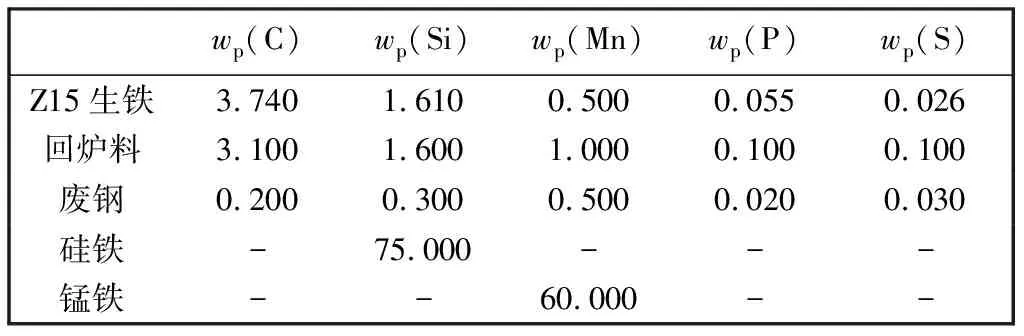

配制QT500-7所用的金属配料平均成分及各元素的质量分数如表1 所示.

表1 金属配料成分及各元素的质量分数Tab.1 Composition of metal materials and mass fraction of different element %

1) 计算炉料中各元素的初始质量分数.

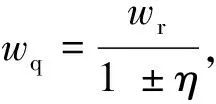

(1)

式中:wq为炉料中各元素的初始质量分数,%;wr为炉料中各元素的质量分数范围值,%;η为熔炼过程中元素的烧损率;“+”号表示元素增加;“-” 号表示元素减少.

利用感应电炉熔炼时,配料中各元素的烧损率为:η(C)=1%~7% (取5%),η(Si)=1%~10% (取6%),η(Mn)=1%~15% (取10%),η(P)=0,η(S)=0, 其中,C和Mn为减少,取“-”,其余元素为增加,取“+”.

将以上数据代入式(1),计算可得炉料中各元素的质量分数的初始值为

wq(C)=3.74%~4.05%(取3.80%),

wq(Si)=1.74%~2.53%(取2.53%),

wq(Mn)<0.56%(取0.50%),

wq(P)<0.08%(取0.03%),

wq(S)<0.03%(取0.01%).

2) 计算并确定炉料的配比.

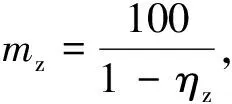

考虑烧损率时,炉料的总加入量为

(2)

式中:mz为炉料的总加入量,kg;ηz为炉料整体烧损率.

设金属配料各成分的质量分数为w(xi),i=1,2,…,5, 其中,Z15生铁为w(x1),回炉料为w(x2),废钢为w(x3),硅铁为w(x4), 锰铁为w(x5),且

w(x1)=1-w(x2)-w(x3)-w(x4)-w(x5).

(3)

根据方程组

(4)

以及表1中的wp和根据式(1)计算所得各元素初始质量分数wq来计算金属配料各成分的w(xi),利用MATLAB求解得:w(x1)=2.484 7%(舍去),w(x2)=2.107 7%,w(x3)=5.205 6%,w(x4)=0.004 5%,w(x5)=0.020 6%. 最后,根据式(3)计算得w(x1)=92.661 6%.

(5)

根据式(5)对炉料金属配料各成分中元素的质量分数进行检验计算,得:wt(C)=3.541 29%,wt(Si)=1.544 57%,wt(Mn)=0.522 77%,wt(P)=0.054 11%,wt(S)=0.027 76%.

通过检验得出C, Mn, P, S的质量分数均在预期范围之内,Si的质量分数稍低于预期值,但也在误差允许范围之内. 故本文设计的支座使用的炉料配比为Z15生铁:93%,回炉料:1.5%,废钢:5.45%,硅铁:0.015%,锰铁:0.035%. 同时,在熔炼过程中可以适当增加硅铁的用量,以提高炉料铁液中的硅的质量分数. 根据检验计算确定QT500-7中各元素的精确质量分数为:w(C)=3.54%,w(Si)=2.15%,w(Mn)=0.53%,w(S)=0.02%,w(P)=0.05%,w(Mg)=0.05%,w(RE)=0.04%.

1.1.2 QT500-7的球化与孕育处理

为保证铸件获得良好的基体组织(铁素体+珠光体),在铁液熔炼过程中,需要对铁液进行球化和孕育处理.

QT500-7的熔炼炉选用中频感应电炉,为防止铁液中的C严重烧损,控制熔炼温度不超过1 550 ℃. 通常情况下,孕育剂的加入会使铁液温度下降50 ℃~100 ℃. 球化处理时,铁液温度过高,球化剂烧损量大;铁液温度过低,则球化效果差. 因此,球化处理温度应控制在1 460 ℃~1 510 ℃. 球化剂选择组织致密、化学性能稳定、粒度为15 nm~20 mm的稀土镁球化剂(FeSiMg8RE7). 采用堤坝冲入法,加入球化剂,球化剂用量为铁液质量的1.1%~1.3%.

孕育处理直接影响石墨球的大小、数目和圆整度,孕育过度会使石墨形态恶化,因此,孕育处理要适度[13]. 孕育分两次进行:包内孕育选用粒度为5 mm~20 mm的FeSi75孕育剂,用量为0.5%;随流孕育选用粒度为0.2 mm~0.85 mm的Si-Ca-Ba-Bi(FYJ-1)孕育剂,用量为0.2%.

球化剂和孕育剂要预先烘烤并压实,以达到较好的球化和孕育效果. 此外,在球化剂表面覆盖一层铁屑或珍珠岩,防止球化剂反应过快,烧损过多[15-16].

1.2 支座初始工艺方案设计

1.2.1 支座铸件结构及砂芯装配

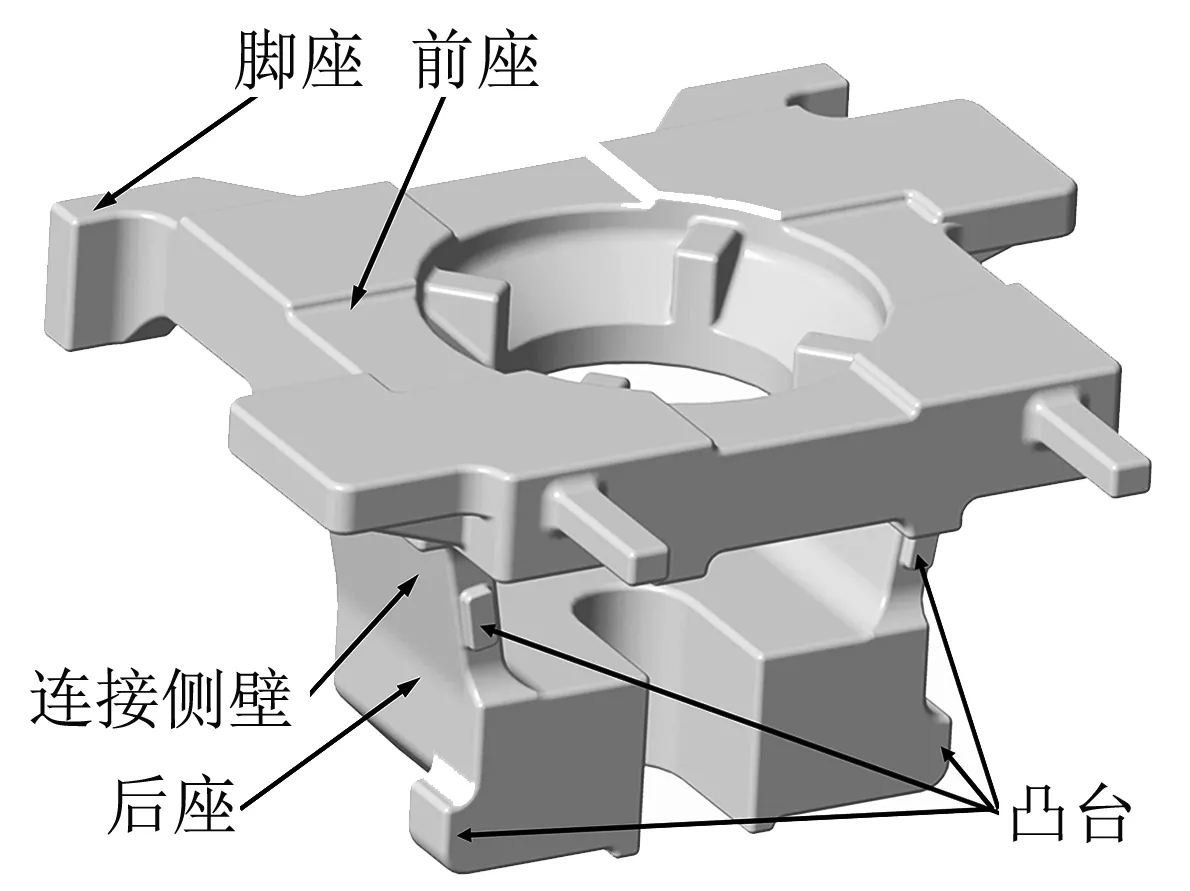

支座铸件最大尺寸为650 mm×340.5 mm×589 mm,高度为589 mm,壁厚变化区间为30 mm~124 mm,质量为174.8 kg,结构如图1(a) 所示. 支座前座是650 mm×589 mm的长方形法兰结构,与脚座相连,形状复杂,整体厚度为95 mm左右,长方形法兰结构与脚座过渡转角部位易产生裂纹,长方形法兰结构易出现表面夹渣及局部气孔等缺陷;支座中部结构是两个用以连接前座与后座的侧壁,结构简单,厚度小,壁厚为34 mm;后座结构简单,厚度大,平均厚度达116 mm,存在较大的热节,铸造时易产生收缩缺陷. 前座的轴孔以及后座的U型槽是支座的重要工作部位. 整体来看,铸件工艺性良好,能够满足砂型铸造的要求.

由于铸件整体结构较为复杂,为了降低起模和造型难度,以及考虑方案的工艺改进性,采用如图1(b) 所示的铸件分型方案以及浇注位置,采用两箱造型,分型面设置在前座顶部的大平面最大截面处,后座置于底部;如图1(c) 所示,砂芯采用芯头定位,水平放置;同时,图1(a) 中的凸台部位,因无法利用模具直接制出,故采用活块造型. 模具设计采用一箱四件,造型材料选择呋喃树脂砂,采用溃散性较好的宝珠砂单独制芯,模具型腔的耐火涂料选用铸铁醇基涂料.

(a) 支座三维模型

(b) 铸件分型面设置

(c) 砂芯与铸件装配示意图

1.2.2 浇注系统设计

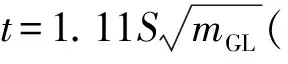

表2 各浇道截面形状及尺寸

1.2.3 铸件补缩系统与激冷系统设计

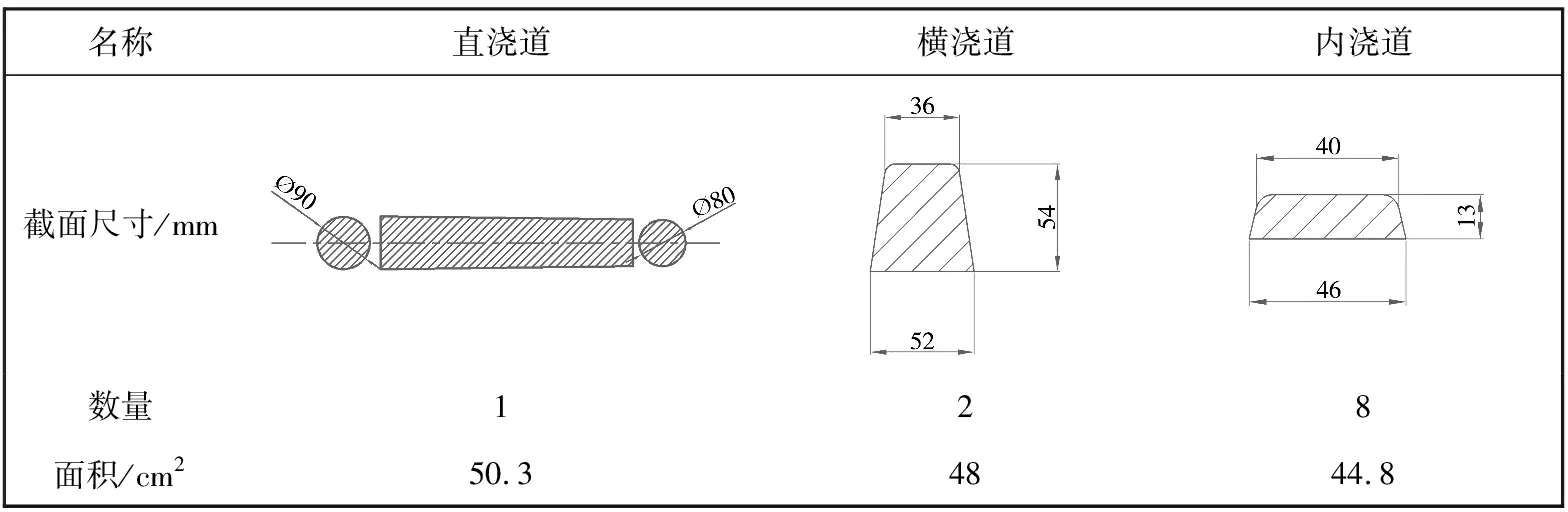

铸件前座的热节分布在顶面凸台部位, 后座的热节分布在结构转角处、其他部位侧壁过渡的转角处以及U形槽部位. 铸件前座的轴孔和后座的U型槽为零件重要工作部位,需要保证表面质量和该部位组织的致密性. 铸件前座冒口选用压边冒口,冒口压边缝隙长度为120 mm,宽度为12 mm,冒口宽度和高度分别为90 mm,120 mm;冒口位置布置在前座顶部凸台面上,如图2 所示;铸件后座设置的冒口参数与前座的基本相同,高度结合铸件结构设置为90 mm. 依据球铁件均衡凝固的原则,铸件补缩系统以及激冷系统的设计要充分利用球墨铸铁石墨化自补缩能力,因此,冒口无需最后凝固;而本方案选用的是存液量较小的压边冒口,若冒口过早凝固,则铸件可能会出现收缩缺陷. 因此,给冒口增加膨胀珍珠岩复合保温冒口套(珍珠岩8%~10%、铝矾土27%~28%、水泥23%~25%、陶瓷棉38%~40%、适量水),以适当减缓冒口凝固速率. 铸件壁厚部位需要采取激冷措施,为降低工艺难度,除U形槽部位布置 60 mm 厚的随形冷铁,其他部位均布置平面冷铁. 在后座底部、侧边斜面布置40 mm厚的平面冷铁,冷铁材质均为石墨,铸件冷铁布置如图2 所示.

图2 初始铸造工艺方案示意图

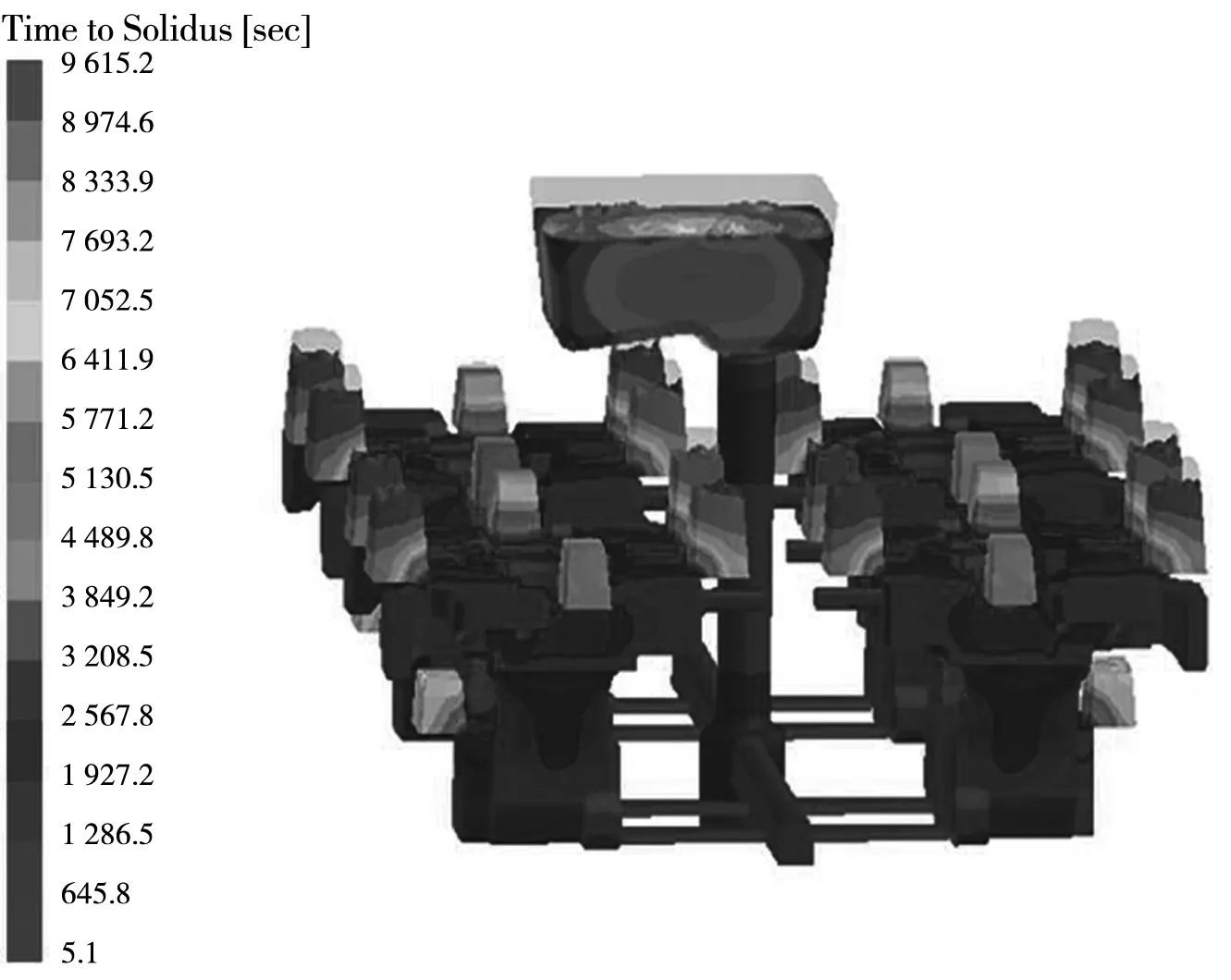

1.3 初始工艺方案模拟结果与分析

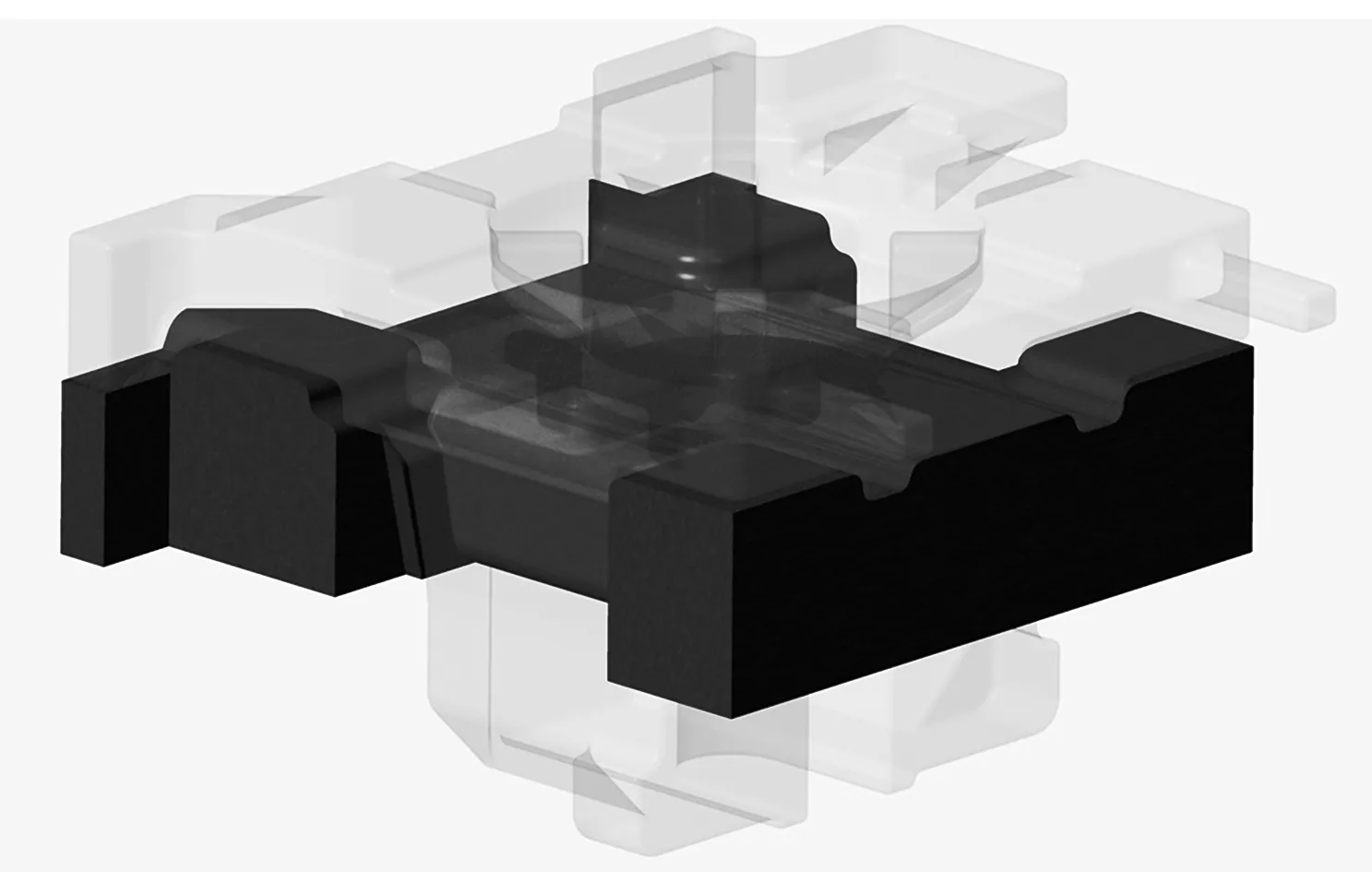

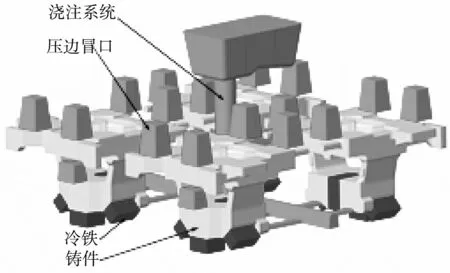

本文利用Creo5.0软件建立支座铸件、浇注系统、补缩系统和激冷系统的模型. 首先,将模型导入ProCAST中的mesh模块进行网格划分,如果出现网格质量较差或者网格交叉的情况,则先进行网格修复再进行划分,以保证网格划分的质量[17]. 网格划分结果如图3 所示,共划分体网格1 103 685个.

其次,在cast模块中设置模型参数:(1) 浇注时间为35 s;(2) 合适的浇注温度需兼顾补缩和充型问题,也要基于结构特点统筹考虑,而浇注试验表明,浇注温度为1 350 ℃~1 380 ℃[18-19],满足充型要求,又因铸件本身无壁厚过薄之处,故模拟浇注温度选择1 350 ℃;(3) 铸件材质设置为QT500-7;(4) 砂型选择树脂砂(Resin Bonded Sand);(5) 界面换热系数的设定:铸件与砂型之间为500 W·(m2·K)-1,铸件与冷铁之间为1 500 W·(m2·K)-1,冷铁与砂型之间为500 W·(m2·K)-1,铸件与保温冒口套之间为300 W·(m2·K)-1,砂型与保温冒口套之间 为30 W·(m2·K)-1,砂型与外界设置为空冷. 最后,对支座的铸造工艺进行数值模拟.

图3 网格划分示意图

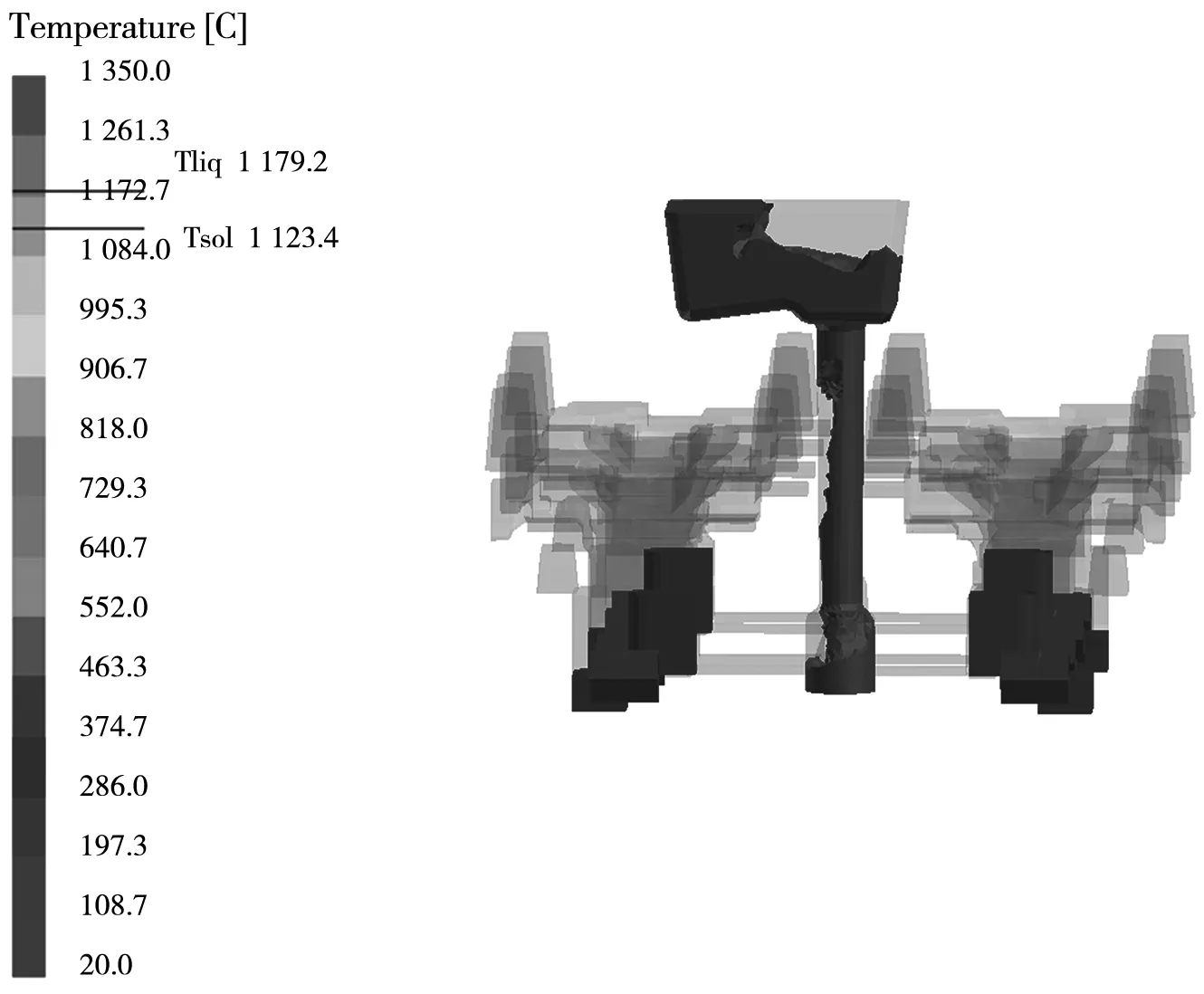

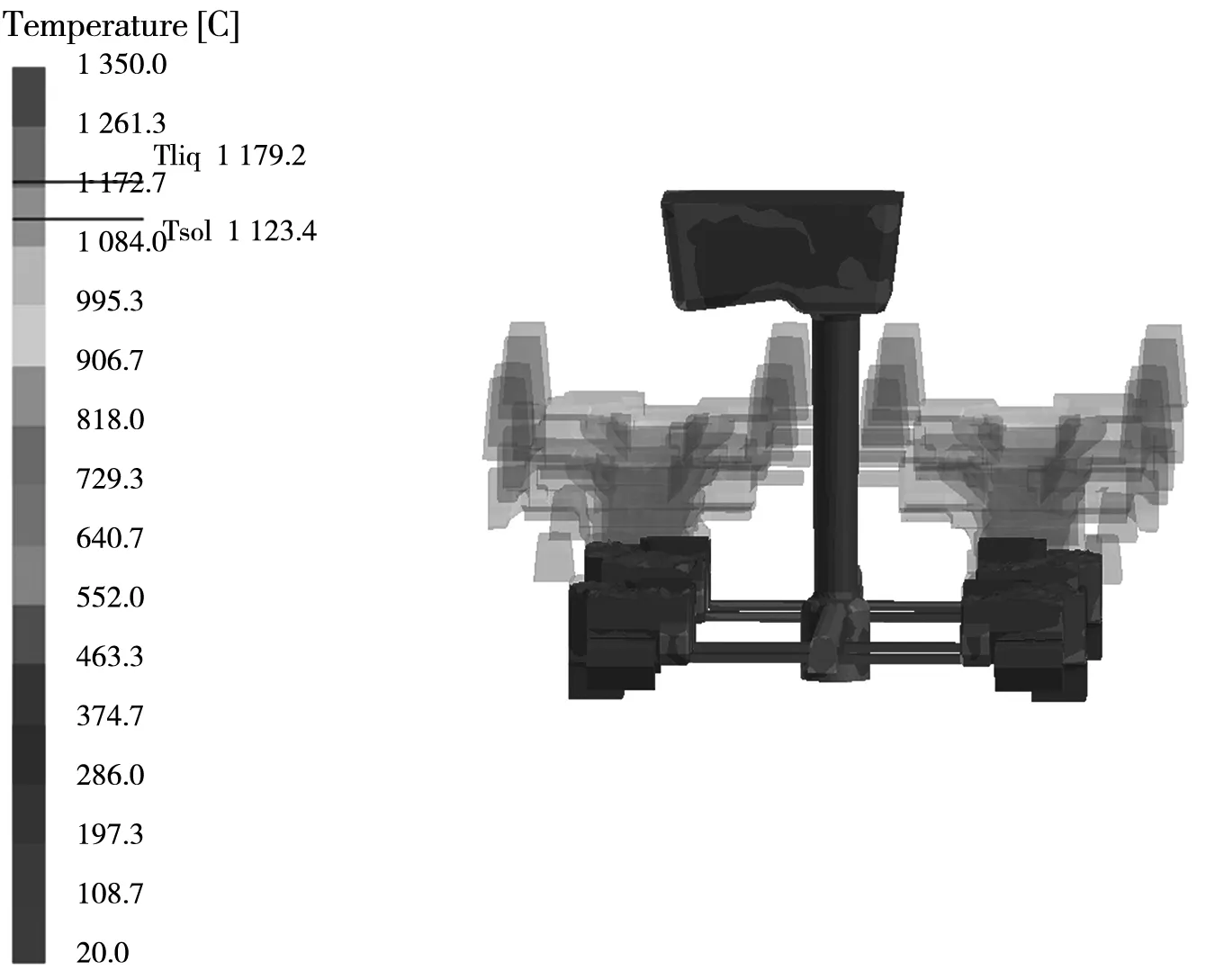

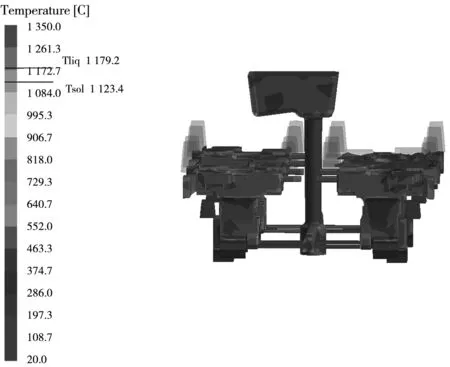

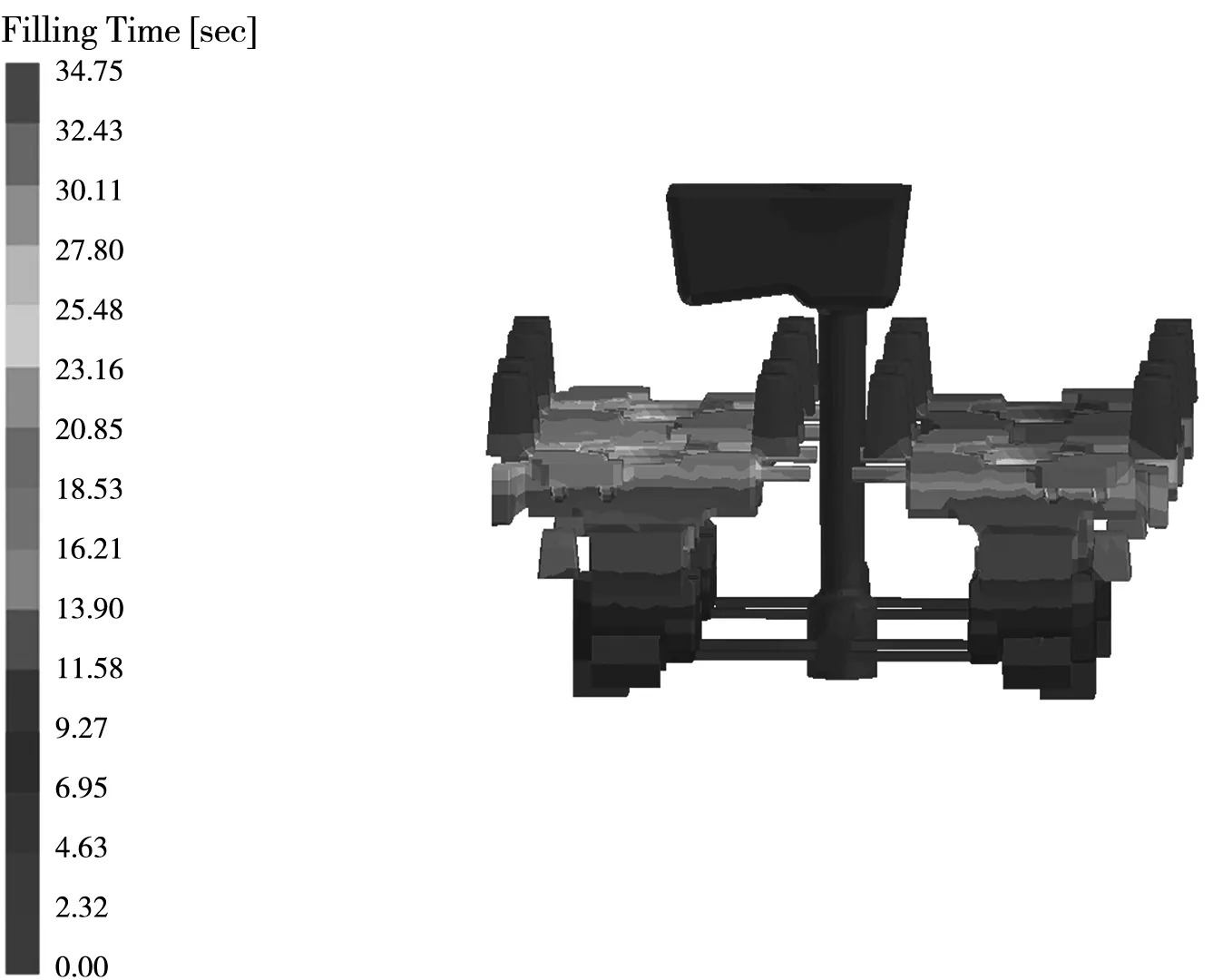

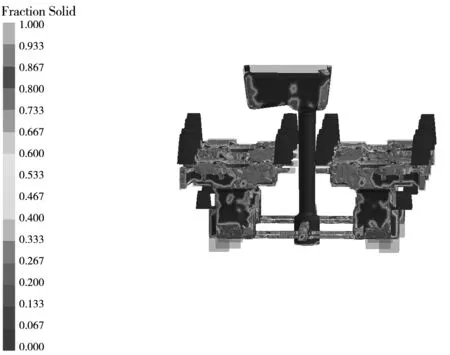

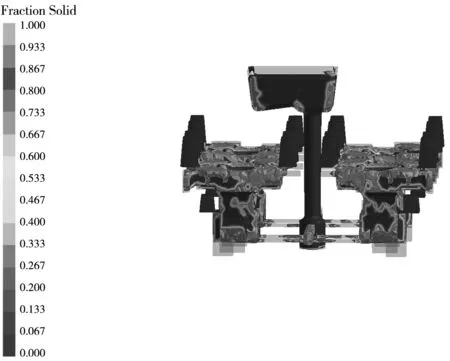

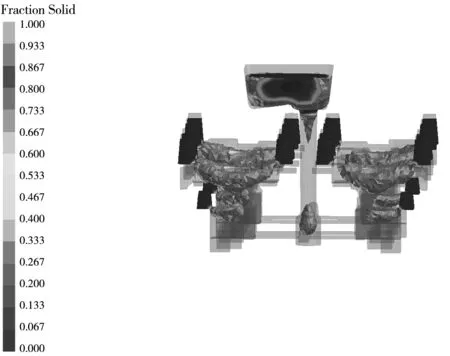

利用计算机技术模拟铸造过程,能够非常直观地演示铸件充型和凝固的过程,可对铁液充型过程中浇不足、冷隔、夹渣等缺陷及铸件凝固过程中产生的缩松、缩孔等缺陷的分布情况进行有效的预测. 同时,数值模拟的结果为优化铸造工艺方案提供了可靠的技术和理论依据. 初始铸造工艺方案的模拟结果如图4 所示:(a),(b),(c)为铸件充型过程;(d)为铸件充型时间图;(e),(f),(g),(h)为铸件凝固过程中固相体积分数区间为0~0.7时的数值模拟结果,反映了由液相到固相的转变过程,其中0.7为铸件缩孔、缩松等缺陷形成的临界固相体积分数值[20].

铸件充型过程模拟结果显示:充型初期,铁液经浇口杯流入直浇道,直浇道尚未填满,铁液流动过程中伴随着轻微的卷气现象,如图4(a) 所示;t=12.6 s时(图4(b)),铸件充型35.7%,铸件型腔中的铁液温度,除激冷部位出现明显下降,其他部位变化不明显;t=31.1 s时(图4(c)),支座铸件本体部分充型完毕,整个系统中铁液温度出现明显下降,但整体温度还处在液相线温度 1 179.2 ℃ 以上;如图4(d)所示,整个系统充型用时34.8 s,这与计算得到的浇注时间35 s基本吻合. 结合左侧的时间标尺,同种颜色的部位代表被填充时刻相同,铸件本体部分同种颜色呈水平带状分布,表明铸件本体充型平稳且均匀. 整个充型过程,虽然在充型初期直浇道中出现轻微的卷气,但铸件整体充型效果较好.

(a) 铸件充型过程(t=3.2 s)

(b) 铸件充型过程(t=12.6 s)

(c) 铸件充型过程(t=31.1 s)

(d) 充型时间

(e) 铸件凝固过程(凝固13.4%)

(f) 铸件凝固过程(凝固15.4%)

(g) 铸件凝固过程(凝固68.2%)

(h) 铸件凝固过程(凝固78.9%)

铸件凝固过程模拟结果显示:冷铁激冷效果明显,被激冷部位的凝固速率快于其他部位(图4(e));铸件凝固至15.4%时,浇注系统已经无法对铸件本体进行补缩(图4(f));如图4(g)所示,液相由连接侧壁断开,后座的压边冒口补缩效果较好,由于前座于侧壁过渡区域凝固速率较慢,从而影响了前座冒口的补缩效率;如图4(h)所示,在支座前座与连接侧壁的过渡区域,形成较大的孤立液相,可能会在该部位出现缩孔、缩松等收缩缺陷. 在整个凝固过程中,支座各部位在补缩系统和激冷系统的组合作用下平衡铸件的壁厚差,基本实现均衡凝固;但在后座壁厚部位凝固速率加快的前提下,前座与连接侧壁过渡区域的凝固速率相对较慢,并且在该部位形成了孤立的液相.

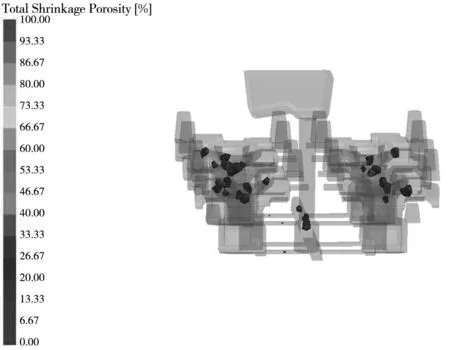

常见球铁铸件的缺陷有缩孔与缩松、皮下气孔、夹渣、反白口、球化不良与球化衰退、孕育衰退以及石墨漂浮等[21]. 而对于铸造环节,主要是气孔、夹渣、缩孔以及缩松等缺陷. 如图5(a) 所示,铸件本体部分无气孔缺陷;支座铸件前座与连接侧壁有较多的缩孔和缩松缺陷,利用软件测量得到单个铸件缩松缩孔总体积约 35.68 cm3,如图5(b) 所示.

(a) 无气孔缺陷(b) 缩松与缩孔缺陷图5 初始工艺铸件缺陷Fig.5 Casting defects of the initial process

2 铸造工艺优化与模拟结果分析

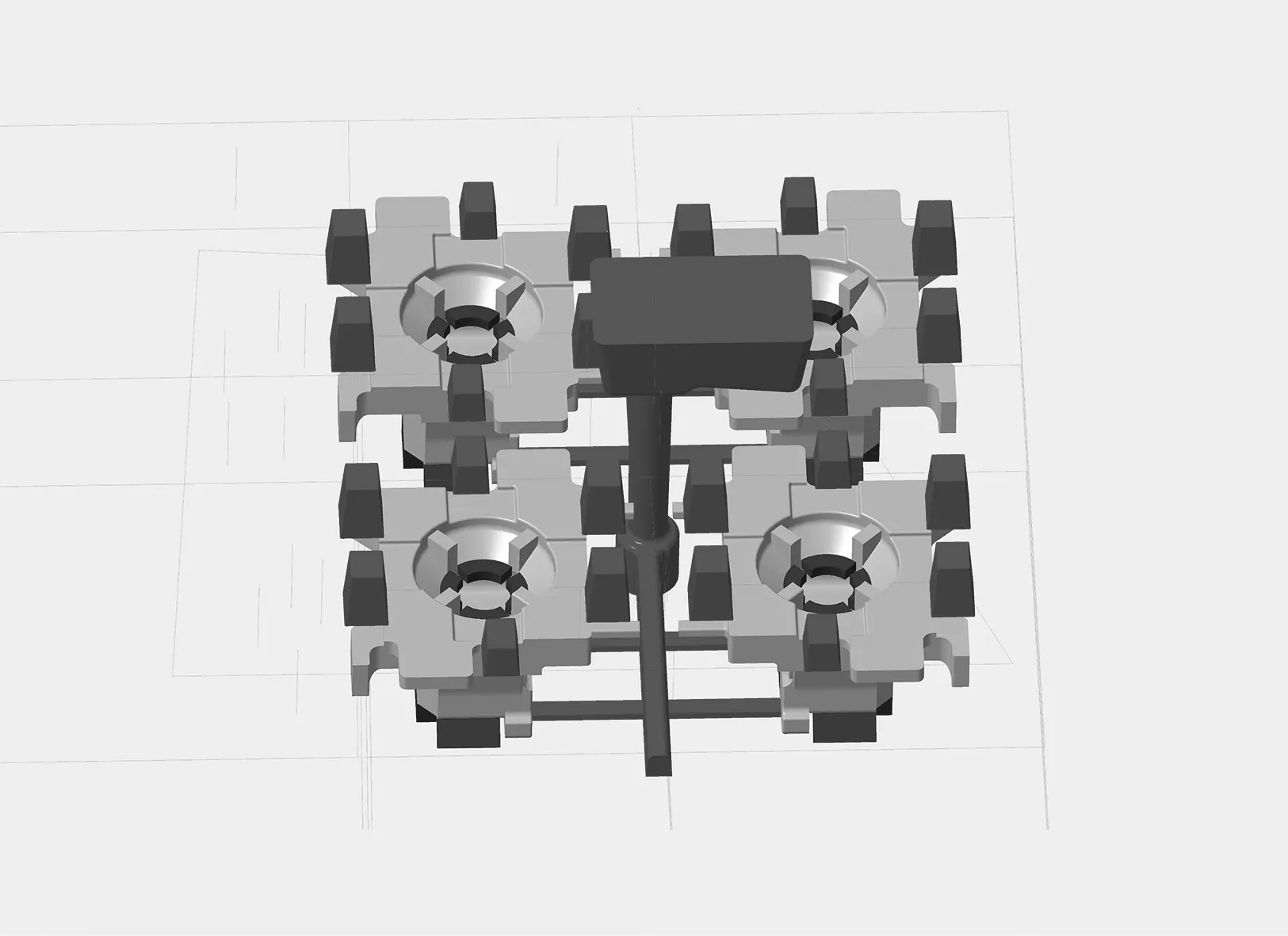

初始工艺方案模拟结果表明,支座铸件前座与连接侧壁有较多的缩孔和缩松缺陷. 有研究表明,缩短铸件厚壁部分的凝固时间,既可防止石墨漂浮、球墨畸变、晶间偏析和出现碎块状石墨等缺陷,又可使石墨化膨胀提前发生,增加自补缩能力,一般铁液的凝固时间应控制在2 h之内[22-23]. 在后座壁厚部位设置冷铁,平衡铸件的壁厚差,并在补缩系统和激冷系统的组合作用下,使铸件形成顺序凝固. 因此,对工艺方案的改进如下:1) 在前座轴孔内壁布置4块厚度为20 mm的石墨冷铁,用以加快前座与连接侧壁过渡区域的凝固速率,同时保证重要工作部位的组织致密性;2) 在前座与连接侧壁过渡区域热节上方布置相同规格的压边冒口,对该部位有一定的补缩作用. 优化后的铸造工艺方案示意图如图6 所示.

图6 优化后的铸造工艺方案示意图

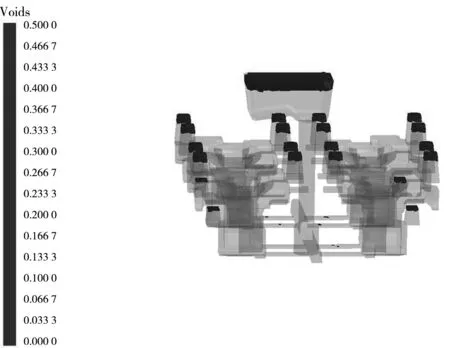

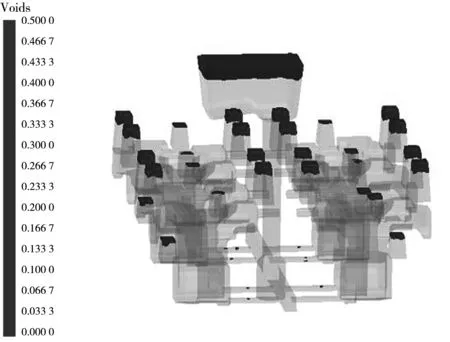

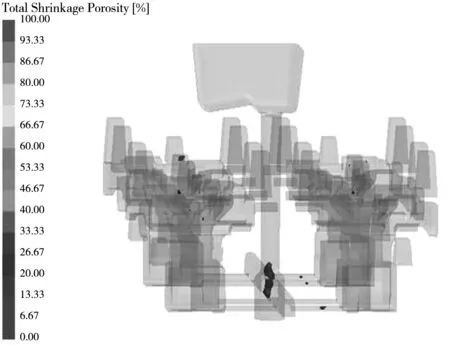

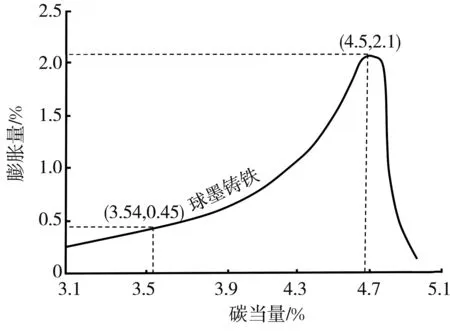

图7 为优化方案的模拟结果. 如图7(a) 所示,铸件本体部分无气孔缺陷;如图7(b) 所示,铸件本体部分,孔隙度5%以上的缩松、缩孔缺陷基本消除;本文QT500-7的碳当量为3.54%,由图7(d) 得到膨胀量约为0.45%,利用软件测得缩松部位体积仅为2.03 cm3,则残余缺陷可以通过球铁石墨化自补缩消除;如图7(c) 所示,铸件本体部分基本在2 h以内完全凝固. 因此,优化后的工艺方案是合理的. 改进后的铸造工艺方案,铸件质量为699.2 kg,浇注系统及冒口部分总质量为268.8 kg;待铸件最高温度冷却至600 ℃左右打箱;铸件热处理采用去应力退火. 该方案的工艺出品率约为72.2%.

(a) 气孔缺陷

(b) 缩松和缩孔缺陷

(c) 凝固时间

(d) 碳当量对球墨铸铁膨胀量的影响

3 结 论

本文严格控制QT500-7的化学成分,在熔炼环节采用MATLAB优化炉料配比,得到各元素精确比例,并进行较为充分的球化孕育处理,从而获得质量较好的铁液. 利用ProCAST软件对支座的铸造过程进行模拟,根据均衡凝固的原则对原工艺的冷铁和压边冒口进行调整. 改进后工艺模拟结果显示:铸件本体部分无气孔缺陷;当碳当量为3.54%,球铁膨胀量约为0.45%时,剩余孔隙度超过5%的缩松缺陷体积仅为2.03 cm3,缺陷可以通过球铁石墨化自补缩来消除.