液氯充装过程实现自动化控制

2022-12-18唐继平

唐继平

(石河子天域新实化工有限公司,新疆 石河子832000)

1 液氯充装工艺流程简述

石河子天域新实化工有限公司(简称“天域新实化工”)始建于2004年,设计总规模为24万t/a聚氯乙烯树脂,配套18万t/a离子膜法烧碱,副产液氯5 kt/a,液氯是氯碱生产的主要产品之一,广泛应用于工业生产中,属于剧毒危险化学品。为便于运输和储存,液氯充装是不可缺少的生产工序,但在液氯充装过程中,存在泄漏、爆炸、中毒等危害。国内目前采用的充装技术主要是液下泵输送,人工现场包装。因此,液氯充装逐步向自动化控制方向发展,采取合理有效的液氯充装工艺十分重要,可以保证正常操作时无泄漏,出现氯气泄漏时能及时将氯气进行无害化处理,保证人的生命安全。

干燥氯气进入氯气冷凝器,在冷凝器中与冷冻机输送过来的制冷剂进行间接换热,氯气被降温液化,液氯通过气液分离器下部经液封进入液氯储槽,经由液氯储槽下部的阀门、管道、管道过滤器,液氯进入液氯充装中间罐。中间罐底部比液氯储槽底部低约900 mm。中间罐上部的气相空间有氯气平衡管与液氯储槽相通,液下泵的机械密封上下有两道干燥氮气或空气做密封气,作用是防止氯气外漏和减少轴承、轴套与轴的摩擦。液氯在液氯泵通过四个叶轮的四级增压,达到充装压力,通过自动控制系统装入钢瓶。充装时产生的废气用次氯酸钠生产系统通过抽空分配台抽真空,抽出氯气用循环碱液吸收生产次氯酸钠。

液氯充装工艺流程如图1所示。

图1 液氯自动充装工艺流程图Fig.1 Automatic liquid chlorine filling process flow

2 液氯充装系统

液氯充装系统分为手动充装、半自动充装、全自动充装系统。

2.1 手动充装系统

充装时,手动打开钢瓶瓶阀,打开氯气抽空阀,记录钢瓶的皮重并试漏确认无异常后,待抽除瓶内压力及余氯后,关闭抽空阀,打开液氯充装阀,进行自动充装。当充装到规定数量时,关闭液氯的充装阀及钢瓶瓶阀,打开氯气抽空阀,抽除对接铜管内的余氯。查看抽空管线的负压情况,如果是负压,卸下对接铜管,进行称装复称。

2.2 半自动充装系统

在显示屏点开半自动充装按钮,开始充装时,手动打开钢瓶瓶阀,在充装显示屏上打开氯气抽空阀,待抽除瓶内压力及余氯后,设定的抽空时间到了后,抽空阀自动关闭,在充装显示屏上打开液氯充装阀,进行自动充装。充装到规定数量时,应先手动关闭液氯的充装阀及钢瓶瓶阀,在充装显示屏手动打开氯气抽空阀,抽除对接铜管内的余氯。查看抽空管线的负压情况,如果是负压,卸下对接铜管,进行称装复称。

2.3 全自动充装系统

2.3.1 液氯钢瓶自动充装

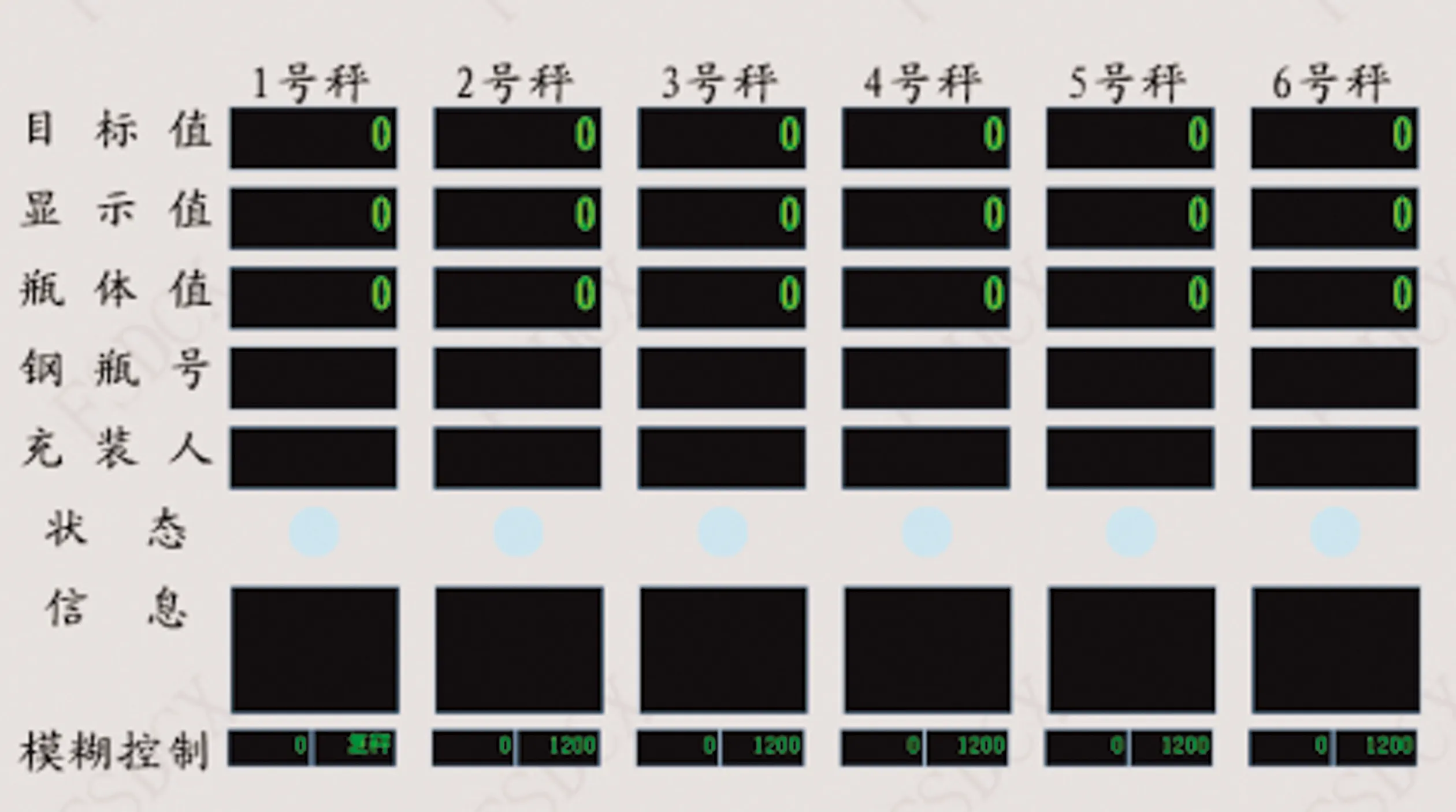

在显示屏点开自动充装按钮,将本厂有电子标签的钢瓶放在电子秤上并接好充装管,打开扫描枪,选择充装复秤(本厂有标签瓶),输入两位秤号及充装人编号,扫描充装秤上的钢瓶电子标签,验证正确后自动打开阀门充装,电脑则会显示如图2所示信息。现场充装时系统会闪烁绿灯报警,充入80%时会黄色闪烁预报警启动,90%时是红色闪烁报警,达到目标值时气动阀自动断开,将充装管通过自动抽空系统抽空充装管内残余液氯,断开充装管,将钢瓶移走。充装下一瓶。

图2 液氯自动充装系统Fig.2 Automatic liquid chlorine filling system

自动复秤操作过程和充装过程大体相同,不同点是复秤不需要接充装管路,系统会根据配置自动判断是充装还是复秤。误差在充装设定允许范围内(1 000±5) kg则完成复秤。

2.3.2 槽车自动充装

在显示屏点开自动充装按钮,正确连接装卸臂与承压罐车的液相管和气相管,首先装好气相管,开启装卸臂与承压罐车上的气相阀和紧急切断阀,然后安装液相管,打开承压罐车上的紧急切断阀,打开抽空阀,对罐车进行抽空,抽空后,关闭抽空阀,开启充装阀进行充装,充装量符合要求后,依次关闭装卸臂上抽空阀和承压罐车上的液相充装阀,开启装卸臂上抽空阀进行抽空,抽空结束后,卸下液相管和气相管,充装结束。槽车自动充装系统在连接管线后可实现远程控制。

2.3.3 液氯储槽自动切断

液氯储槽是储存液氯的固定式压力容器,监视控制部分利用计算机控制,控制部分配备UPS电源、通过编程的软件实现设备信号传输,每个储槽液位、压力、温度、液氯泵状态、停止、有毒有害气体探头等设备数据远传显示,与生产充装系统过程形成因果条件,实现逻辑联锁控制。液氯储槽进出口不仅设有DCS紧急切断阀与液位联锁,达到联锁值自动切断,还设置了安全仪表系统(SIS)。有雷达液位计和射频导纳液位计与SIS系统联锁,当任何一个液位显示值超过80%时都会紧急切断。此系统的设置保证了液氯储槽液体泄漏时能及时与其他系统断开,确保系统安全。

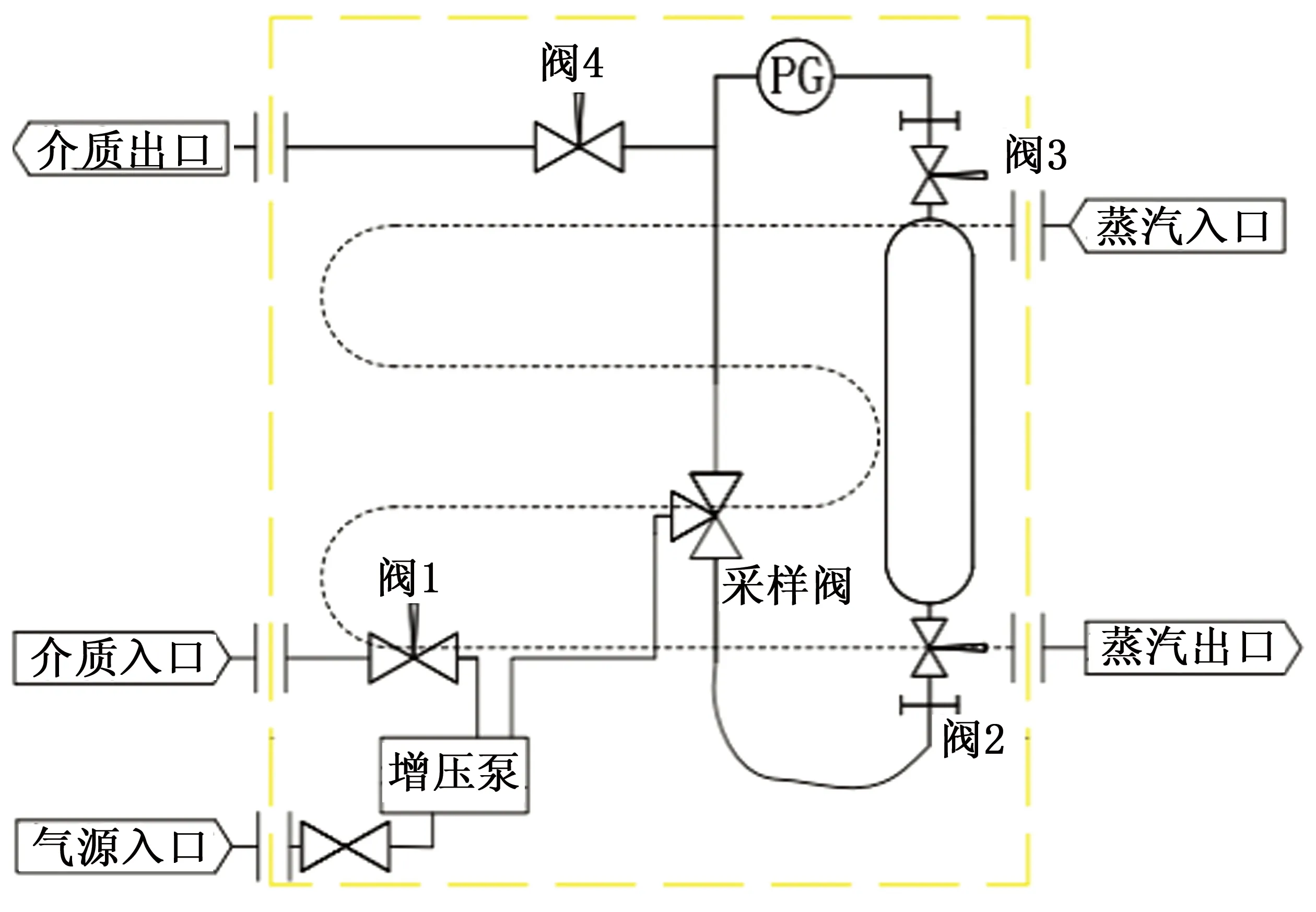

2.3.4 密闭采样系统

此系统的优点在于系统取样过程中始终处于全密闭,氯气不会外逸,既保护了环境,又保证了人员身体健康。密闭取样系统流程图见图3。

图3 密闭取样系统流程图Fig.3 Process flow of closed sampling system

密闭取样系统操作步骤如下。

(1)采样前确认所有阀门处于关闭状态。

(2)安装好钢瓶后连接金属软管,打开钢瓶两端阀门2、阀门3和蒸汽出入口阀门。

(3)打开气源开关,启动增压泵,打开阀1,采样阀开关调至“采样”,打开阀4使介质循环一段时间后钢瓶充满新鲜样品。

(4)依次关闭阀3、2、1,把采样阀开关调至“抽空”,介质经出口去生产次氯酸钠,待压力表值稳定后,关闭阀4、采样阀、气源开关。

(5)取样完毕后,脱下金属软管,取下钢瓶,金属软管接头与固定端接头闭合,完成取样。

2.3.5 事故处理系统

液氯储槽液氯泄漏后,泄漏后的液氯经碱液喷淋设施喷淋吸收,吸收后的碱液经地沟槽流入事故池收集。碱液吸收不完全的气体经现场抽气软管抽至次氯酸钠生产系统,循环碱液吸收氯气生产次氯酸钠。此事故处理系统采用全自动控制系统,一旦氯气泄漏空间质量浓度超过1 mg/m3,有毒气体报警探头检测到泄漏源,则有毒气体报警探头联锁抽空阀自动打开抽空,同时总控室操作人员启动事故喷淋泵,碱液从喷头喷出吸收氯气,此系统从液体、气体两相进行吸收处理,能快速降低空气中氯气含量。

3 全自动控制的优点

液氯是剧毒化学品,采用常规手动充装系统,需要充装工现场操作,充装工不得离开现场,一旦人员操作失误或者设备工艺故障,会对人员生命造成威胁。

本次全自动充装系统的改造,采用自动智能充装及智能管理系统技术,能有效降低人身伤害事故的发生。正常充装时,液氯充装系统设置有预警系统,达到规定值会提前预警,达到规定充装量时,会联锁自动切断充装阀门。设备管线氯气泄漏后,氯气空间质量浓度超过1 mg/m3时,现场有毒气体检测仪会检测到氯气泄漏并报警,达到设定报警值高报2.5 mg/m3,系统会联锁氯气抽空阀门打开,液氯充装阀门关闭,事故碱液喷淋系统远程启动喷淋碱液。此过程人员无需现场近距离操作。项目建成后,形成5 kt/a液氯产能,充装速度1.5 t/h,生产过程采用全智能充装系统及信息综合管理,钢瓶充装质量严格控制在(1 000±5) kg,中间罐液位控制在20% ~60%,低于20%联锁停泵,高于60%时联锁关闭进口阀门,能最大限度降低危险事故的发生。

4 结语

液氯生产装置作为重大危险源,以往常规生产充装液氯工艺,需要较多的充装工参与充装,存在引发危险事故的因素,通过液氯生产充装自动化技术改造,避免出现液氯超装的风险,液氯生产充装安全系数进一步提高,降低了液氯生产充装的危险性,最大限度地防止了超装事故的发生,为液氯生产充装的安全、可靠、运行提供保障。