全氯甲硫醇气液相平衡数据的测定与拟合及在精馏过程中的参考

2022-12-18徐志伟

徐志伟

(河北冠龙农化有限公司,河北 衡水 053000)

全氯甲硫醇是一种重要的化工中间体,广泛应用于有机合成的各个领域,如在农药领域可应用于克菌丹[1]、灭菌丹[2]、抑菌灵[3]等原药的生产,在生物医药领域可用于噻唑羧酸类化学中间体[4]的合成,橡胶领域可用于防焦剂N-苯基-N-三氯甲硫基苯磺酰胺的生产[5],工业上还可用于硫光气的生产等。在大宗化产品生产中,要求全氯甲硫醇质量分数在95%左右,这时仅需对氯化合成的粗品进行减压蒸馏,除去二硫化碳和四氯化碳即可[6-7],但在某些精细化学品生产中,要求全氯甲硫醇质量分数在99%以上,此时必须在使用前对工业级产品进行精馏提纯。由于目前尚无精制全氯甲硫醇的行业标准,各行业在使用过程中根据自身需求进行提纯,而关于全氯甲硫醇的热力学数据未见报道。气液相平衡数据是热力学的基础数据,对精馏设计具有重要意义,笔者测定了333~418 K温度区间的饱和蒸气压,并用Antoine 方程和Clausius-Clapeyron方程对数据进行了拟合,填补了全氯甲硫醇热力学资料的空白,丰富了数据库。参考所得的相平衡数据,进行了全氯甲硫醇的精馏研究。

1 试验过程

1.1 相平衡数据的测定

先将全氯甲硫醇减压蒸馏至检测无二硫化碳和四氯化碳,再在真空度为0.09 MPa的条件下精馏,通过调节回流比,收集65~70 ℃馏分,检测全氯甲硫醇质量分数为99.8%,此馏分作为标准试剂,用ERAVAP蒸气压测定仪,测定其不同温度下的饱和蒸气压。

1.2 精馏过程

采用间歇减压精馏试验装置,通过调节回流比,控制塔顶温度,收集在该真空度下全氯甲硫醇的沸点附近的馏分,当全回流时塔顶温度仍高于沸点,停止精馏,改变试验装置的填料高度,研究理论板数对精馏的影响。

2 结果与讨论

2.1 Antoine方程拟合

Antoine方程是模拟溶剂的蒸气压数据最常用的回归方程,回归方程形式如下:

lgp=A-B/(T+C)。

式中:p为蒸气压,kPa;A、B、C是回归系数;T是绝对温度,K。通过对试验数据进行非线性最小二乘法拟合,得到的全氯甲硫醇的Antoine方程式为:

lgp=4.656 7-305 1.4/(T+119.98)。

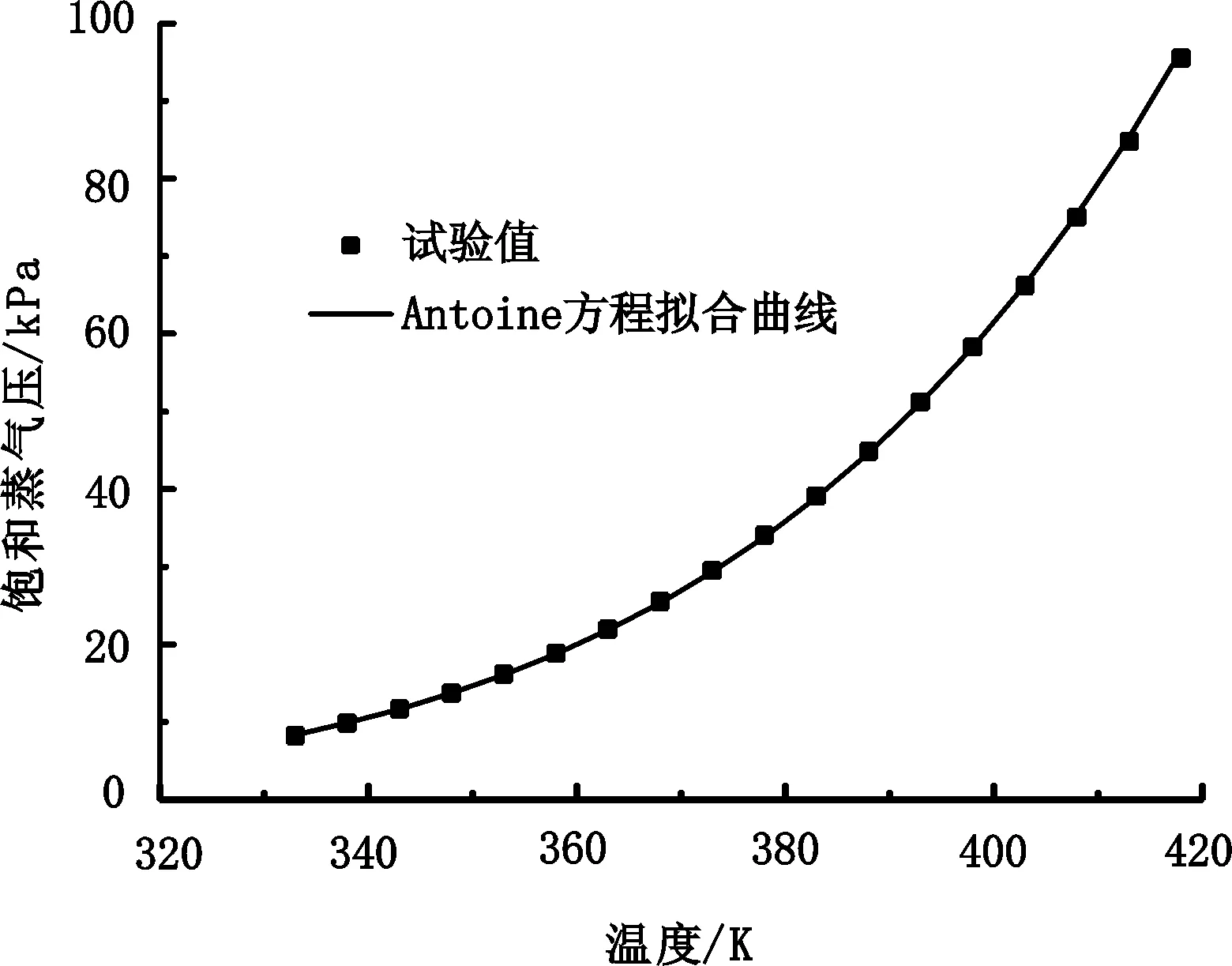

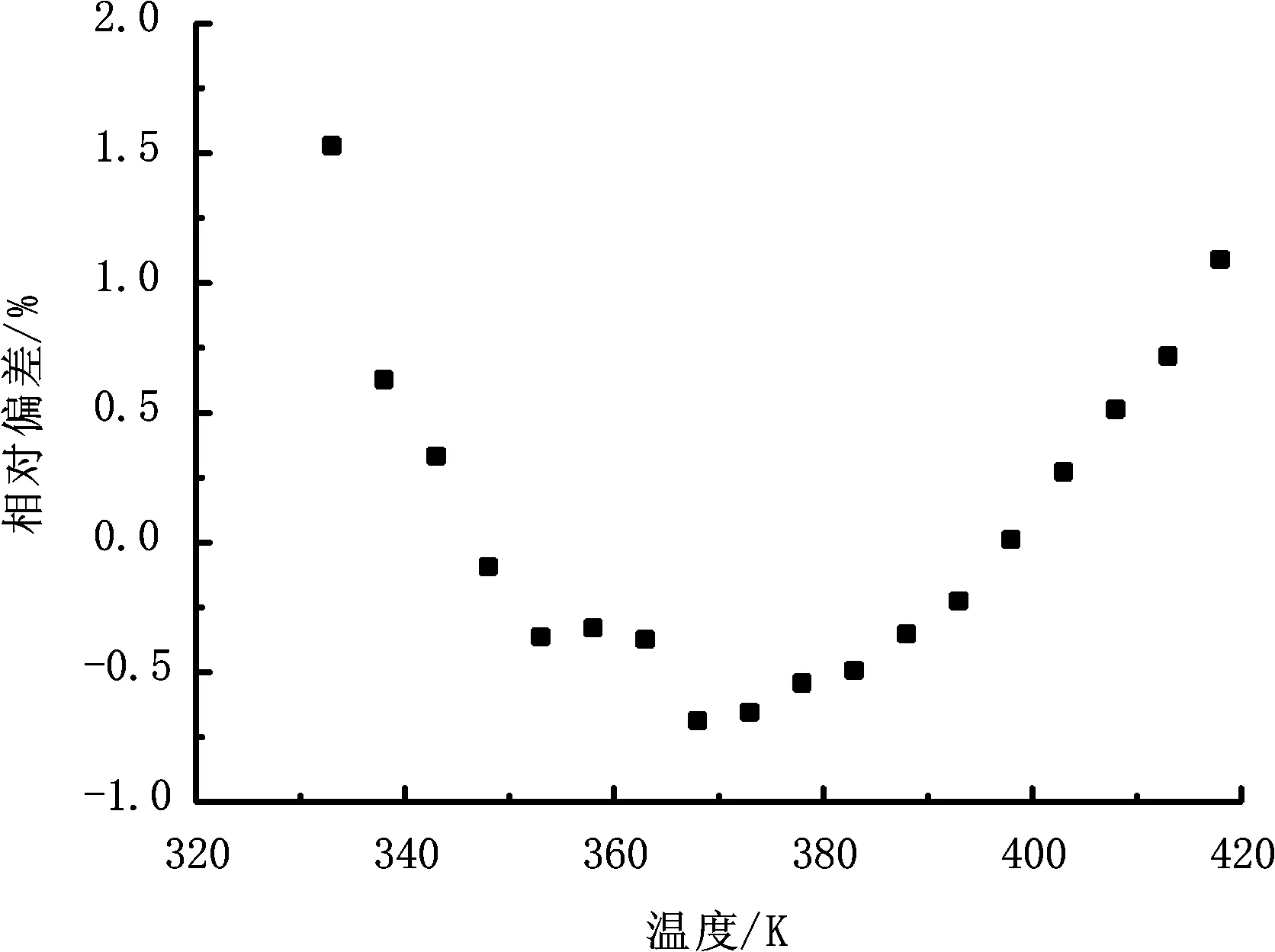

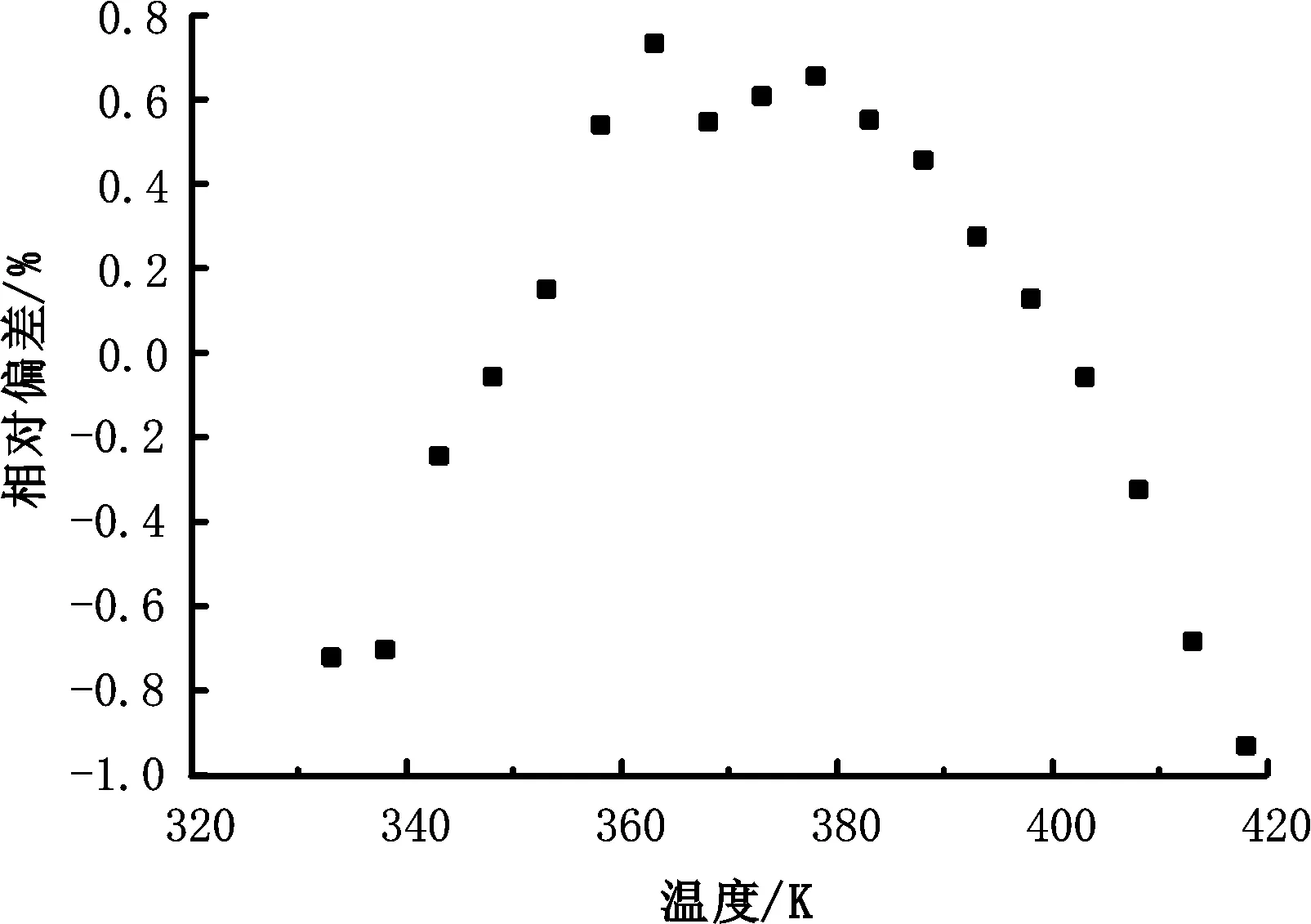

计算值和试验数据的对比结果如图1、图2所示。

图1 试验值和Antoine方程

图2 相对偏差

在333~418 K之间,饱和蒸气压的Antoine方程计算值与实际测量值偏差都在1.6%以下,属于较低误差,并且在338~413 K之间,偏差都小于1%,具有较高的参考价值。

2.2 Clausius-Clapeyron方程拟合

Clausius-Clapeyron 方程也是模拟饱和蒸汽压力数据常用的回归方程,它的表达式为:

lnp=-ΔvapH/(RT)+C。

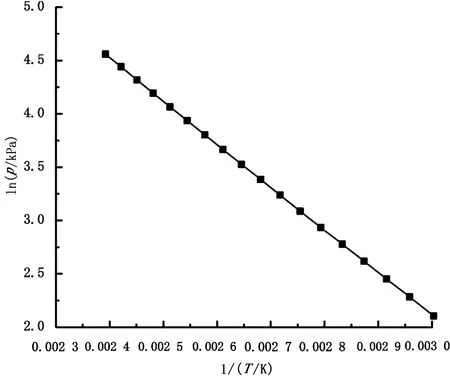

式中:p为蒸气压,kPa;-ΔvapH为该温度下的标准摩尔蒸发焓;R是理想气体常数,8.314 J/(mol·K);T是绝对温度,K;C是常数。以lnp对1/T作图,用线性最小二乘法拟合,得到线性方程式lnp=-401 6.8/T+14.159 3,相关系数R2=0.999 5,结果如图3~图5所示。

图3 lnp对1/T图

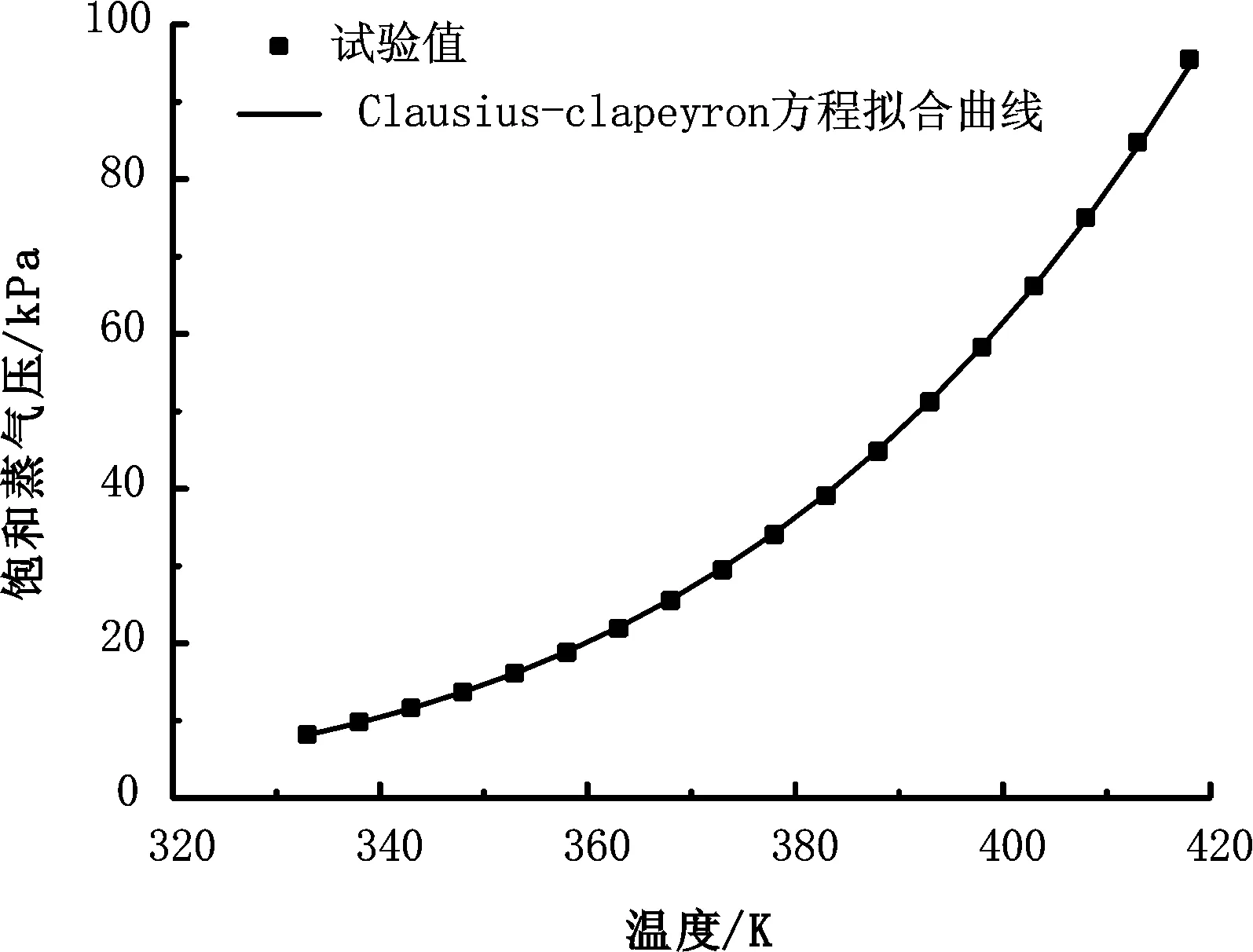

图4 试验值和Clausius-Clapeyron方程

图5 相对偏差

在333~418 K之间,饱和蒸气压的Clausius-Clapeyron方程计算值与实际测量值偏差都在1%以下,比Antoine方程更有参考价值。根据拟合方程的斜率,可以计算出在此温度范围内的平均标准摩尔蒸发焓为33.396 kJ/mol。

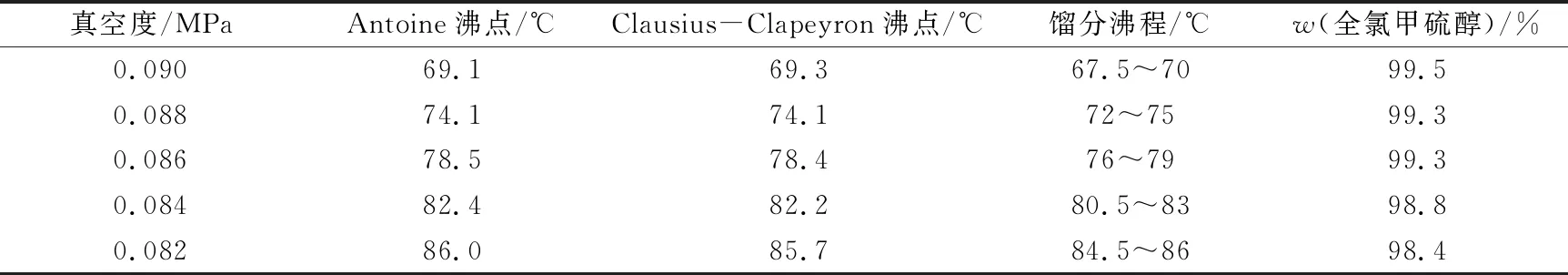

2.3 精馏过程真空度的影响

真空度在0.082~0.09 MPa范围内,Antoine方程和Clausius-Clapeyron方程对沸点的计算值相差不大,参考沸点的计算值,采用间歇精馏试验装置,在不同真空度下对全氯甲硫醇工业品进行了精馏提纯,研究了真空度对产品含量的的影响,结果如表1所示。

全氯甲硫醇在受热情况下会发生缓慢分解,生成一定量的四氯化碳,在精馏操作前期,由于整个装置需要逐渐升温,因此最初采出的馏分中混有比较多的四氯化碳,造成起初沸点较低,但很快就会上升到正常沸点附近,头馏分的量较少,所以对产品含量的影响并不大,如果考虑把头馏分单独分开,需要破坏体系收集瓶部分的真空状态,且操作过程中需要控制全回流,而在全回流的过程中,塔顶的四氯化碳又会升高,塔顶温度还会再次降低,所以单独收集最初的头馏分无意义。

表1 真空度对产品含量的的影响

按照沸点的理论计算值,收集相应沸程段的馏分,产品质量分数都能达到98%以上,说明计算数据具有较高的参考价值。

随着真空度的降低,精馏塔各处的温度均相应升高,当真空度降低到0.084 MPa以下时,塔底的温度已经达到85 ℃以上,全氯甲硫醇分解速率加快,造成塔顶的全氯甲硫醇含量降低,所以要得到高纯度产品,真空度要在0.085 MPa以上。

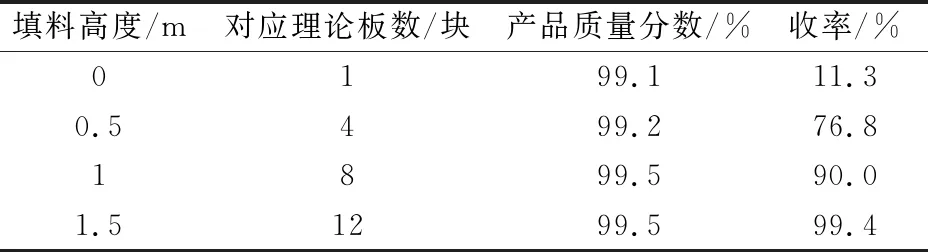

2.4 理论板数对精馏的影响

在真空度0.09 MPa的条件下,收集70 ℃以下的馏分,通过改变填料高度(理论板数约为8块/m的玻璃填料),研究了理论塔板数对全氯甲硫醇收率的影响,如表2所示。

表2 理论塔板数对产品含量和收率的影响

即使没有填料,直接蒸馏也能得到质量分数99%以上的全氯甲硫醇。但是仅靠一块理论塔板,当釜底的全氯甲硫醇含量降低后,馏分的含量也会降低,总的收率很低;随着理论板数的增加,收率逐渐升高,当理论板数达到12块时,全氯甲硫醇仅损失0.6%,且产品质量分数能达到99.4%,所以适宜的理论板数为12块以上。

3 结论

(1)对测定的全氯甲硫醇在330~420 K饱和蒸气压,采用非线性最小二乘法拟合得到Antoine方程lgp=4.656 7-3 051.4/(T+119.98),相对偏差在-0.686%~1.530%之间。

(2)线性最小二乘法拟合得到Clausius-Clapeyron方程lnp=-4 016.8/T+14.159 3,相关系数R2=0.999 5,相对偏差在-0.932%~0.731%之间,并由此推出全氯甲硫醇的平均标准摩尔蒸发焓为33.396 kJ/mol。

(3)按照沸点的理论计算值,收集相应沸程段的馏分,产品质量分数都能达到98%以上,说明计算数据具有较高的参考价值。真空度为0.085 MPa以上,产品质量分数能提高到99%以上。

(4)在0.09 MPa真空度下,精馏操作适宜的理论板数为12块以上,此工艺条件下,产品质量分数99.5%,收率为99.4%。