步进电动机微步驱动技术进展研究

2022-12-16马文超

廖 驹,马文超

(中科芯集成电路有限公司,无锡 214072)

0 引 言

电机在控制及自动化领域的应用越来越广泛,是现代化工业建设中的关键部件[1]。步进电动机已经成为继交流电机、直流电机之后第三大电机机种[2]。步进电动机是一种将电脉冲信号转换为角位移的执行机构,当驱动电路接收到一个电脉冲,步进电动机按控制的方向转动一个固定的步进角度,通过控制脉冲的个数来控制角位移量达到精确定位,控制脉冲频率来控制转动的速度和加速度从而调速[3]。步进电动机具有反应速度快、无积累误差、定位精度高的优点,其中混合式步进电动机由于体积小、噪声低、振动小的特点,逐渐发展为步进电动机中应用最广泛的一种。

步进角度是步进电动机的一个关键参数,影响电机转动的平稳性,应用最广泛的二相混合式步进电动机的步进角可以达到0.9°,五相混合式步进电动机的步进角可以达到0.36°,步进角更小则带来成本增加和工艺难度的提高。若仅以步进电动机自身步进角转动,则会带来控制分辨率低、噪声和振动等问题,因此如何更好地控制步进电动机和步进电动机本体设计同样重要。不同于其他电机可以通过直流电或者交流电直接驱动,步进电动机是通过脉冲信号改变内部励磁绕组中的电流实现转动,控制其转动必须使用与其匹配的驱动电路系统[4-5],驱动系统的配置和技术优劣,直接决定了步进电动机工作状态的好坏。

步进电动机驱动技术经过几十年的研究发展,由单电压驱动电路逐步发展到现在广泛使用的细分驱动技术。细分驱动技术是建立在步进电动机的各相绕组理想对称和矩角特性严格正弦的基础之上的,将原本的一个通电状态分为若干个细分的状态,通过控制电机每一相绕组上的电流大小,使得每一时刻电机定子绕组产生的磁场都是圆形旋转磁场,从而在每次改变绕组电流时,转子转过的角度都是步进电动机自身步进角的 1/N倍[6-7]。细分驱动技术较大程度上提高了步进电动机转动的平稳性,提高了控制角度分辨率,有效地减轻了转动中可能出现的振荡,具有较高的稳定性,一些前沿的驱动芯片可以将步进电动机自身步进角进行256细分[8],实现了步进电动机的微步驱动。

本文从混合式步进电动机微步原理展开,对步进电动机在微步驱动过程中的关键问题和微步驱动技术的典型方案进行综述,为其在更高性能和高集成度的系统应用中提供参考。

1 混合式步进电动机及微步原理

步进电动机在几十年的发展中结构和性能有了很大的优化和提升,从反应式到永磁式,再到的混合式,虽然前两种在一些特定领域还在应用,但是混合式步进电动机以其分辨率高、效率高、噪声小、运行平稳的优势成为目前最为流行步进电动机类型。下面以应用量最广泛的8极转子50齿的二相混合式步进电动机为研究对象,对其工作原理进行简介。

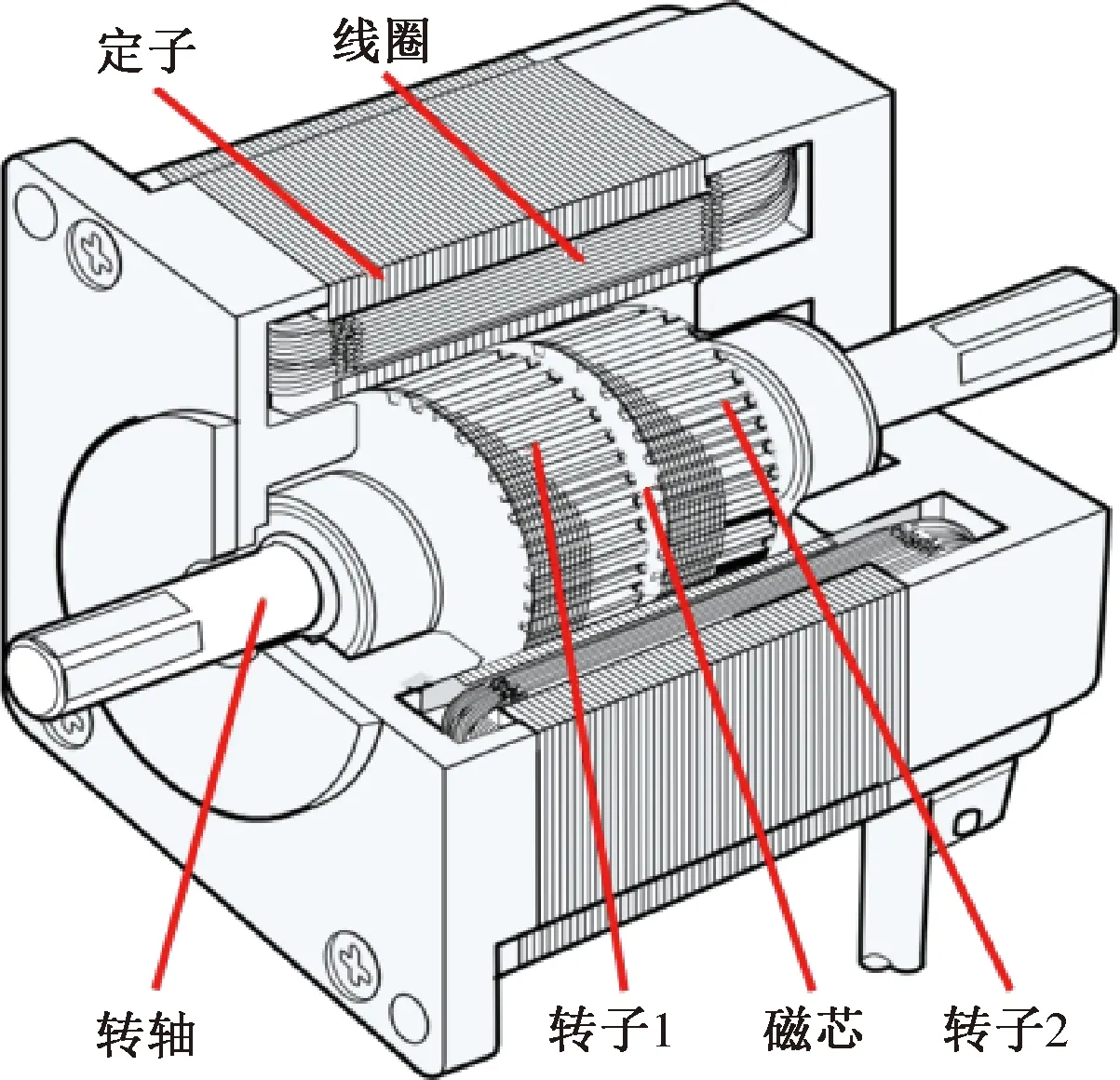

二相混合式步进电动机主要由定子绕组和带磁性转子组成,如图1所示。其中转子由3部分组成:杯型转子1、杯型转子2和永久磁芯,2个杯型转子分别固定于磁芯两端,由于磁化作用,其中一个极化为N极(记作转子1),另一个则极化为是S极(记作转子2),每个转子的外周有50个小齿,并且相互错开半个齿间距。

图1 混合式步进电动机结构

图2 定子和S极转子截面图

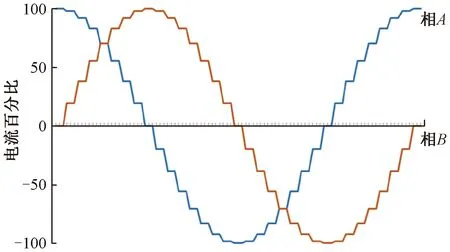

图3 微步驱动正余弦电流

2 微步驱动系统及关键问题

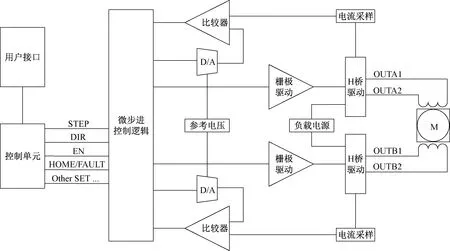

步进电动机精确稳定的微步驱动需要搭配良好的驱动系统,微步驱动系统的框图如图4所示。用户接口根据不同的应用环境提供一个交互界面,可以是计算机上面的一个工业控制软件,或者是传输台上的一个摇杆,或者是后台服务器上可识别的一组指令。通过各种总线如串口、CAN、以太网等,用户接口将步进电动机负载需要移动的速度、位置或坐标等信息传输给控制单元,控制单元将这些信息转换成微步的使能、方向、细分数、步进数和频率等控制信号,并接收HOME位置、错误指示信号以调节输出的微步控制信号,实现步进电动机的加速、匀速、减速驱动过程。

图4 微步驱动系统

微步控制逻辑、D/A转换器、比较器、H桥驱动、电流采样等模块相互配合完成步进电动机转动的最后驱动,根据控制信号将步进电动机的各相按特定的顺序通电激励。控制逻辑依照细分设置按序将正余弦电流查找表中的电流值(数字量)输出到D/A转换器[11],并按照参考电压基准转化为对应相电流的电压值,通过比较器将此电压与电流采样电路转化的实际相电流的电压值比较。如果实际相电流小于需要驱动的相电流,控制逻辑根据比较结果通过栅极驱动器控制H桥驱动继续导通;若实际相电流达到需要驱动的相电流阈值,则控制H桥进入电流衰减状态,经过一定衰减周期地减小相电流后,再次控制H桥驱动进入导通状态增加相电流。如此循环使得步进电动机的相电流稳定在所需值,并且根据脉冲信号按正余弦电流变化,两组相同模块分别控制步进电动机相A和相B电流相差π/2周期。

微步驱动过程中的正余弦电流控制、电流衰减控制、加减速控制是实现步进电动机微步驱动系统中的关键问题。正余弦电流的拟合度和细分程度决定了微步角度的大小。将相电流最大值和最小值分成若干个阶梯值,相A电流按正弦阶梯波变化时,对应相B按余弦阶梯波变化,满足相A和相B电流矢量和在每一时刻相等。按正余弦阶梯变化的相电流在步进电动机内产生微步的合成磁场矢量,使得电机输出转矩保持一致,π/2周期内的阶梯数对应着微步的细分数,如8阶梯的正余弦电流可将1.8°的二相步进电动机进行8细分,即微步角度为1.8°/8 = 0.225o。实际应用系统中每个阶梯值并不是实时生成,而是将细分电流的百分比值放在存储器中,形成查找表,配合参考电压的设置和D/A转换器实现对应相电流的电压值阶梯变化,其中D/A转换器的分辨率在实现高细分数中起着关键作用,高细分时参考电压在相电流接近0的非线性补偿也同样重要。

电流衰减控制的好坏直接影响微步的平稳性,由于步进电动机相线圈的电感特性,在H桥对角高低MOSFET驱动相电流到达阈值关闭后,需要提供电流衰减的安全流动路径,否则可能造成H桥或电机损坏。电流衰减可以由MOSFET的二极管或者并联续流二极管提供,更为高效的方法是按照特定顺序开关MOSFET来实现,打开非驱动的相反对角MOSFET实现快衰减,只打开低侧2个MOSFET或高侧2个MOSFET实现慢衰减,特别要控制在2个驱动MOSFET关闭后的死区时间,防止4个MOSFET同时开启。慢衰减的损耗更小,具有较小的纹波,但是需要更长的步进响应时间,不能适应高速和低电流的情况。快衰减的响应更快,但是纹波更大,会有过冲,损耗也更大。实际应用中较常采用快慢衰减结合的混合衰减模式,根据电机工作电压、相电流大小、微步角度、线圈电阻、电感等因素在可接受的纹波和响应特性中取舍,这个调优过程通常比较耗时。较为先进的方案可以实现微步的智能调优自适应衰减,能够跟踪步进电动机工作状态和负载各因素差异来调整衰减,获得更好的电流调节和微步性能,快速完成驱动系统调试。

加减速控制是由于步进电动机起停固有特性必须处理的,由于惯性和摩擦力矩影响,步进电动机起动时若驱动频率过大,会导致堵转或丢步;而在高转速时突然停止,会因为转轴惯性导致步进过冲[12]。虽然微步驱动系统使用了相电流反馈控制,但是步进电动机转动仍然是开环状态,丢步和过冲引入无用的步进误差无法及时消除,最终影响系统转轴的定位准确性,因此确保脉冲数与步进数同步至关重要[13]。通过步进电动机的速率转矩曲线可以获取在某一转矩下最大起动/停止速率FS,实际应用中控制单元通过加速、匀速、减速过程能够控制步进电动机在起动和停止时满足FS的限制,大部分情况下此过程通过两个定时器配合得以实现,但是在有速度要求,即在较短时间内完成较多步进数情况下,加速、匀速、减速各阶段所占比例,加、减速的加速度斜率需要综合考量和调优。

3 微步驱动技术典型方案

根据微步驱动系统中各模块的集成度和关键问题处理情况,下面对一些典型的技术实现方案进行对比讨论。

3.1 嵌入式处理器方案

嵌入式处理器飞速发展,如微控制器、FPGA、DSP等,将控制单元和微步控制逻辑的功能在嵌入式处理器内通过算法实现,外围硬件搭配分立的D/A转换器、比较器、栅极驱动器和MOSFET组成的H桥等。此方案适用在微步技术发展早期,需要开发人员熟悉微步驱动系统的原理,设计完善的正余弦电流控制算法以适用高细分情形,调优电流衰减模式以达到良好的微步平稳性,考量合适的加减速曲线以实现无误差地驱动电机转动。另外,各器件的PCB布局布线也需要良好的设计,减小环路电感,降低引入的噪声、振铃等,以降低软件调优的难度。

以嵌入式处理器为核心的微步驱动技术虽然系统相对复杂、调优费时,但是开发人员的投入为正余弦电流控制、加减速曲线等算法的发展积累了大量经验,也为后续集成芯片驱动方案提供了基础。对于有一定积累的设计者,可以方便地调整分立器件选型和少量软件修改,较低成本地完成对新步进电动机的适配驱动。对于步进电动机驱动系统理论研究者,此方案也更利于发现和解决微步驱动过程中的细节问题。

3.2 基本集成芯片方案

随着微步驱动技术的发展,专用集成化芯片的驱动方案被提出并得到了快速发展,以TI、Trinamic、Allegro、MPS等为代表的厂商提供了多种微步驱动集成芯片,为开发人员提供了快速、高能效、小型化的解决方案。对于驱动电流小于3 A,MOSFET组成的H桥可以完全集成在单个芯片内完成驱动,如DRV8434、A5977等型号。对于电流大于3 A,在当前技术条件下仍需要配合外部H桥完成驱动,如TMC262C、DRV8711等型号。根据集成功能的复杂程度提供不同接口类型的芯片方案,如图5所示。

图5 基本集成芯片3种方案

1)并联控制接口型

此类型将D/A转换器、比较器和H桥/栅极驱动器集成在芯片内,控制接口提供4个PWM控制输入口或一些配置接口,如参考电压、电流检测、衰减模式等,微步的正余弦电流控制和加减速曲线仍需要在嵌入式处理器内完成。仅通过4个PWM控制引脚可实现半步长驱动,对于带参考电压引脚的型号,可以通过对其参考电压调制配合完成更大细分数的微步驱动[14],如DRV8843、L6258等型号。通过4个PWM控制引脚可实现快慢电流衰减,或者通过电流检测引脚设置提供内置的固定时间慢衰减,如MP6509、DRV8833C等型号,较新的一些型号可以通过衰减模式引脚配置快、慢混合或者智能自适应衰减,如DRV8425等型号。

2)步进数(STEP)/方向(DIR)控制接口型

此方案在并联控制接口型的基础上将正余弦电流控制的分度器集成在芯片内,通过配置接口完成细分数的设置,最高可进行256细分,再通过步进数和方向引脚即可完成微步驱动,如DRV8424、STSPIN820、MP6500等型号。步进数引脚只需要通过PWM的脉冲数控制步进电动机需要转动的步进总数,通过PWM的频率控制步进电动机需要转动速度,方向引脚决定转动方向。正余弦电流控制的集成大大减轻了微步处理对嵌入式处理器性能的需求,而且步进数接口也更加有利于加减速曲线的调优。

3)串行控制接口型

此方案在步进数控制接口型的基础上将控制寄存器和串行接口SPI/UART等集成在芯片内,通过串行接口完成微步驱动的细分数、电流衰减模式、最大电流、关断时间等的配置,以及步进数和方向的控制,如DRV8434S、TMC2226、A4993等型号。得益于串行接口的优势,可配置的功能和监控的信息更加丰富,同时减少了配置引脚的需求数,使得单个嵌入式处理器可以控制更多的微步驱动芯片,简化了多个步进电动机控制系统的复杂性,控制软件在对不同电机协调操作时更加便捷。

3.3 全功能集成芯片方案

基本集成芯片方案已经将微步驱动需要正余弦电流控制、智能自适应衰减集成,但是加减速曲线的控制仍占用嵌入式处理器资源,需要软件算法调优。部分厂商已经可以提供全功能集成芯片的方案,如AMT49700、L6480、TMC5130A等型号,将控制加减速曲线的斜率发生器集成在芯片内,通过串行接口设置微步起动速率、加速斜率、运行速率、减速斜率、停止速率以及微步的总步数、方向,就可以简洁地驱动步进电动机转动。采用此方案的驱动系统,设计人员将起动、停止速率等参数和细分数、电流衰减模式等在初始化时配置一次,通过对总步数、方向寄存器的操作来控制步进电动机,将步进电动机微步驱动的关键问题抽离,可以把嵌入式处理器资源更加专注在系统协同方面,加快了整个系统的调试进度。

其他全功能集成芯片,如TMC5031在单芯片内集成了两路步进电动机驱动电路,通过一个SPI接口可以方便地完成2个步进电动机的驱动,非常适用双轴控制系统应用。TMC5160系列特别加入了编码器接口,可以应用在对步进电动机闭环控制的情况,同时还加入温度检测、短路保护、欠压检测等功能,为设计人员在步进电动机微步驱动系统设计中提供更加经济高效的解决方案。

4 结 语

步进电动机微步驱动技术在多年的发展中,围绕正余弦电流控制、电流衰减控制、加速、减速控制等关键问题的处理,形成了多种解决方案,其中集成芯片方案以其高效、高性能、小尺寸、经济的特点在应用中逐步广泛,按功能集成度形成了丰富的产品种类。在解决关键问题的基础上更完善的诊断、监控、保护功能也在不断加入,为步进电动机的微步驱动提供更加全面的解决方案。对于控制精度和响应能力要求更高的领域,采用闭环控制的微步系统可获得更高性能,同时比伺服电机系统更具性价比,个别芯片已经将编码器接口进行集成,后续会有更多集成芯片方案出现,为步进电动机闭环控制的微步驱动技术的广泛应用提供基础。