轮毂电机控制器相电流重构方法

2021-07-29李克靖吴居成

万 清,宋 锦,李克靖,吴居成

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

矢量控制实现的基本原理是通过测量和控制电机定子电流矢量,根据磁场定向原理分别对电机的励磁电流和转矩电流进行控制,从而达到控制电机转矩的目的[1]。

在交流电机矢量控制策略中,相电流采样性能是一个重要的指标。在对成本要求高的应用场合,如何低成本地获得好的电流采样性能成为关键问题。文献 [2-3]利用金属半导体晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)导通自身内阻代替精密电阻以实现相电流的采样,解决了大电流流过电阻时产生额外功率损耗的问题。文献[4]根据母线电流和相电流的关系,通过采集母线电流来重构相电流,很好地实现全区域的电流采样,但其算法较复杂并且对微处理器(Microcontroller Unit,MCU)资源具有一定的特殊要求。文献[5]在低、中调制区域采用脉冲宽度调制(Pulse Width Modulation,PWM)移相方法,在高调制区域采用电压矢量近似法,实现空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)线性调制范围内的三相电流重构。文献[6]基于MOSFET内阻采样设计了轮毂电机控制系统,但其主控芯片具有双ADC采样模块,可以实现同时采样,不存在仅有一相电流能够采集到的情况。

轮毂电机控制器具备大电流、强扭矩的特性,其运行时功率较大[7],一般采用MOSFET内阻的采样方式对相电流进行采样,并且需要在下管MOSFET导通的情况下才能采集到实际的相电流。但由于电子器件存在一定的延时,且ADC采样需要一定的采样时间,因此,成功实现电流采样的最基本条件是具有足够的电流采样时间窗。而在电流采样时间窗不足时,一般采用降低调制比的方式实现采样。本文在分析MOSFET内阻采样原理和ADC模块采样特点的基础上,根据采样时间窗的大小对采样进行分类,提出了一种相电流重构控制方法。采样时间窗在满足采集一相电流的条件下,采用上一时间片的数据重构控制电流,在完全不满足相电流采样的条件下,直接利用上一时间片的控制电流。基于M0平台实例化验证了算法的可行性,解决了采样时间窗不足时电流采集不到造成的相电流波动的问题。

2 相电流采样原理

无刷直流电机采用三相电压型逆变器作为驱动器,其根据位置传感器信息,通过导通不同桥臂实现电机换相,采用PWM调压技术对电机进行调速控制[8]。在大功率电机控制系统中,采用MOSFET内阻采样,其电流采样拓扑如图1所示。

图1 基于MOSFET内阻的电流采样原理

2.1 MOSFET内阻电流采样原理

当MOSFET功率开关流过通态电流时,由于通态导通电阻的存在,在其导通沟道上有一定的压降,又因器件的导通电阻基本稳定,该压降与器件的通态电流成正比[9-10]。所以,检测出MOSFET开关器件的通态压降也就检测到流过器件的电流大小。此外,MOSFET的通态电阻具有一定的温度系数,根据MOSFET通态电阻和温度的曲线关系,修正导通内阻可以消除温度对检测精度的影响。

考虑到MOSFET的导通电阻较小,其上的压降相对较小,为了获得准确的导通电流,对采集的导通压降进行放大处理,如图1所示,通常引入3路运放,对采样压降进行差分处理。

2.2 PWM触发采样原理分析

在对相电流采样时,需要在MOSFET下管通态时进行采样。为了准确地实现采样,通常采用PWM触发ADC去采样。考虑到电路器件的延时和ADC采样时间的限制,实际电流采样必须满足当非零空间电压矢量作用时电流采样要有足够的采样窗口(见图2)。其作用时间应大于完成一次电流采样所需的最短时间TMIN,即:

图2 PWM触发ADC采样点原理

式中,TDT为死区时间,TSAMP为A/D采样和转换时间,TN为采样电流完全建立需要的稳定时间。

3 相电流重构方法

3.1 采样模式分类

考虑矢量控制需要采集两相电流,根据MOSFET内阻采样所需的最短时间TMIN,对采样模式进行分类(见图3)。当最短时间TMIN满足大于采集两路电流时,采用正常的采样方式采集两相电流;当最短时间TMIN不满足采集两路电流却满足采集一相电流时,采集一相电流;当最短时间TMIN不足以满足采样时,此时不采集相电流,采用上次给定的电流控制电机运行。

图3 采样模式分类

3.2 重构算法实现

由3.1节对采样模式的分类可知,在情况2和情况3下,矢量控制所需的两相电流无法完全得到,此时需要对相电流进行重构控制。在情况3下,两相电流都无法获得,这时采用上一时间片的控制电流Iα_Pre、Iβ_Pre作为该阶段的控制电流。

在情况2下,最短时间TMIN满足采集一相电流。此时,采用上一时间片dq轴的电流Id_Pre、Iq_Pre和当前电角度θ,根据Park逆变换得到当前αβ轴的预估电流、,接着根据Clark逆变换获得估计的预估三相电流然后将采集到的一相电流值替换预估的电流,得到用于计算控制的预估电流最后进入正常的矢量控制模块。情况2重构算法流程如图4所示。

图4 情况2重构算法流程

4 实验结果及分析

选择STM32F030C8T6作为算法验证主控芯片,设计轮毂电机控制器。STM32F030C8T6配置一个高级定时器,其具有16位自动重装载计数器,能够产生电机矢量控制时需要的6路互补对称的PWM波。通过调整PWM波的占空比可以实现调速的目的,通过读取计数器的值可以获取对应开关管的导通时间。而电流采样时间窗由固定设置的死区时间、固定设置的ADC采样保持时间和固定MOSFET导通建立稳定时间组成。通过将读取的开关管导通时间与电流采样时间窗对比进行不同条件下的相电流重构。

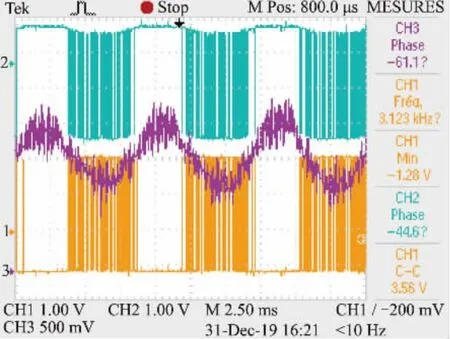

实验中采用的轮毂式无刷直流电机的额定电压为60 V,额定功率为600 W,极对数23对,额定转速为500 r/min,电流采样选择MOSFET内阻采样方式。MOSFET内阻采样时相电流和驱动电压波形如图5所示,相电流波形近似正弦波,在长时间的测试中电机运行平稳,验证了基于MOSFET内阻的相电流采样方式,完全能够运用在无刷轮毂电机上。

图5 MOSFET内阻采样相电流和驱动波形

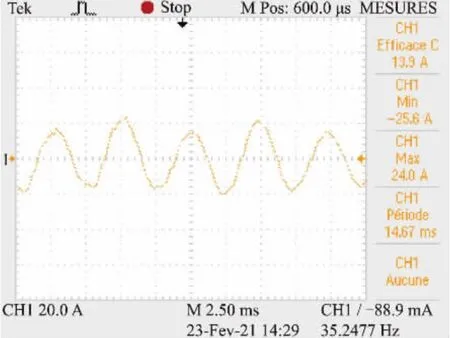

利用测功机,设置负载为34 N·m,转把输出控制信号设置为最大值,测试A相电流运行波形,结果如图6和图7所示。图6为重构前的A相电流波形,从图中可以看出A相电流为正弦波,但波动较大,存在峰值偏大和偏小点,电流控制不平稳导致电机抖动噪声的存在。上述电流波动的主要原因是,在进行MOSFET内阻相电流采样时,由于下管MOSFET导通的时间不足,导致采样数据存在MOSFET下管未导通时刻的数据点。在分析采样原理和MOSFET导通特性的基础上提出了相电流重构算法。

图6 重构前A相电流波形

图7 重构后A相电流波形

进一步分析图6和图7可知,重构前A相电流波形抖动较大,其电流有效值为13.9 A,而重构后的电流为12.2 A。在该算法的作用下,使得相电流波动减小,进而在相同负载和转把输入的情况下,其电流减小,进而降低了电机的抖动噪声,实现了单ADC采样下时间窗不足时的相电流重构,解决了采样电流采样不准导致的相电流波动问题。

5 结束语

本文在MOSFET内阻采样方式下,根据ADC采样最小时间窗将采样方式分为采集两相电流、采集一相电流和不采集电流。对采集一相电流的情况,采用上一时间片dq轴电流进行相电流重构估算;对采集不到电流的情况,采用上一时间片直接替换的思想,提出了一种相电流重构方法。选用M0内核MCU设计了轮毂电机控制器,在该算法的控制下,相电流异常数据点明显减少,解决了ADC采样时间窗不足带来的电流采样数据不对、导致相电流波形抖动的问题。