既有混凝土桥梁加装检查车轨道的设计与分析

2022-12-16梅仕伟孔令俊李文斌

梅仕伟,梅 明,孔令俊,李文斌,曾 挚

(1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.中车株洲电力机车有限公司,湖南 株洲 412001)

混凝土桥梁在国内运用的非常广泛,一般采用桥面检测车进行梁体的检查,但对于并行桥梁,需要轨道式桥梁检查车[1]。桥梁检查车需要安装在梁体外面的专用通长轨道上行走[2],对于新建混凝土桥梁,一般采用预埋件的方式提供轨道的支撑安装点,但对于既有混凝土桥梁由于建设阶段未考虑布置检查车,缺乏安装检修车轨道的支撑安装点。本文以某高速公路混凝土桥梁为研究对象,提出通过在梁体植入化学锚栓的方式来提供轨道的支撑点,解决既有混凝土桥梁加装检查车轨道的难题。

化学植筋是后锚固技术的一种,是以化学锚固胶将钢筋或螺杆胶结安装于基体锚孔中,通过黏结和锁键作用实现对被连接件的锚固。化学植筋具有可靠性高、耐高温、锚固力强、结构安全性高、能长期承受动载荷等优点,广泛运用于建筑、桥隧、市政等工程建设中[3-5]。

1 总体布置设计

检查车轨道支撑安装点一般布置在梁体的侧面或翼缘板底部,化学植筋就有梁体侧面植入和梁翼缘板底部植入两种方式。梁体侧面植入方式,化学锚栓承受弯剪组合力,受力情况较为复杂,在相同重力作用下,对锚栓和基体提出了更高的要求,有可能造成原梁体的破坏,当然,此种方式易安装;翼缘板底部植入方式,锚栓只承受拉力,受力较为简单,但安装有难度,需要仰面施工。考虑到对原有梁体的保护和后锚固螺栓的受力情况,选择翼缘板底部植入方式。

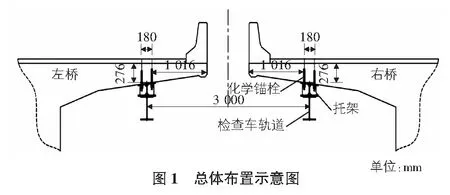

如图1所示,并行桥梁两边翼缘板底部设置检查车轨道支撑安装点,沿桥向每隔2 m等距离布置。在支撑安装点植入化学锚栓,锚固时须避开纵向和横向预应力钢束。托架采用螺栓连接固定于所植的化学锚栓上,托架下面安装检查车轨道,检查车悬挂在两根检查车轨道上,从而实现沿桥纵向行走检查。

2 化学锚栓选型与分析

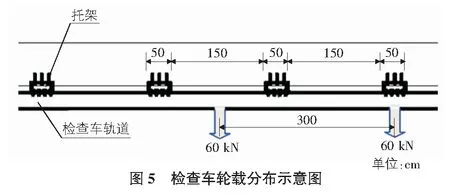

本项目设计的检查车采用双轨单车布局,检查车质量约15 t,每条轨道有两组轮系受力,每组轮系间距3 m。在考虑分析受力最恶劣的工况下,受力最大的轮系承受压力的值约为60 kN。

每隔2 m有安装点,初步设计每个安装点的化学锚栓个数为4个,锚固点的横向间距为180 mm,纵向间距为260 mm。选用M20×260倒锥形的化学锚栓,技术参数见表1。

表1 M20×260化学锚栓设计及安装参数

现根据GB 50367—2006混凝土结构加固设计规范[6]和JGJ 145—2004混凝土结构后锚固技术规程[7],相关参数校核如下:锚固深度h=170 mm>8d=160 mm,锚固点桥箱梁翼板厚度为276 mm>1.5h=255 mm,群锚的横向间距为180 mm>1.0×h=170 mm,群锚的纵向间距为260 mm>1.0×h=170 mm,群锚的临界间距1 016 mm>3.0×h=510 mm,都满足GB 50376—2006混凝土结构加固设计规范的规定。

考虑地震作用下,在仅受拉的工况下,锚固承载力降低系数k=0.8,结合表1,实际锚栓能承受的拉力允许值为43.2×0.8=34.56 kN。在极限情况下,单个安装点受到轮系的最大拉力为60 kN,单个锚栓所承受的拉力设计值为:

Nsd=k1N/n

(1)

其中,Nsd为锚栓所承受的拉力设计值;N为总拉力设计值,这里为最大拉力60 kN;n为群锚锚栓个数,取n=4;k1为锚栓受力不均匀系统,取1.1。

由式(1)计算得出,Nsd=16.5 kN,单个锚栓实际承受的最大拉力是小于拉力允许值的,所以安装点的锚栓群能够承受轨道上轮系的拉力,满足设计要求。

3 托架及轨道的设计与分析

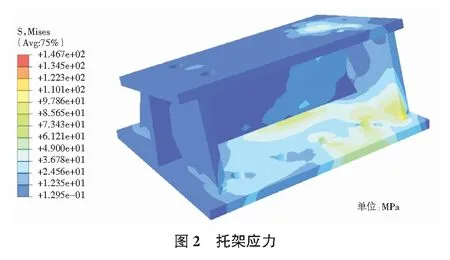

托架悬挂在梁翼缘板下,由顶板、底板、中间板及筋板组成。顶板布置有螺栓孔,通过化学锚栓与梁体相连,顶板呈一定斜度与梁体翼缘板斜度一致,考虑到现场施工精度,上连接板的螺栓孔可为椭圆形孔,以便安装调节。底板通过螺栓连接与轨道相连。筋板分别与顶板、底板及中间板焊接连接,提高了托架的整体受力水平。为确保安全,对托架结构进行了有限元分析。考虑最恶劣工况,托架承受最大拉力60 kN,设定相关边界条件后,计算结果如图2所示,托架结构最大应力为146.7 MPa,最大位移为0.56 mm,满足使用要求。

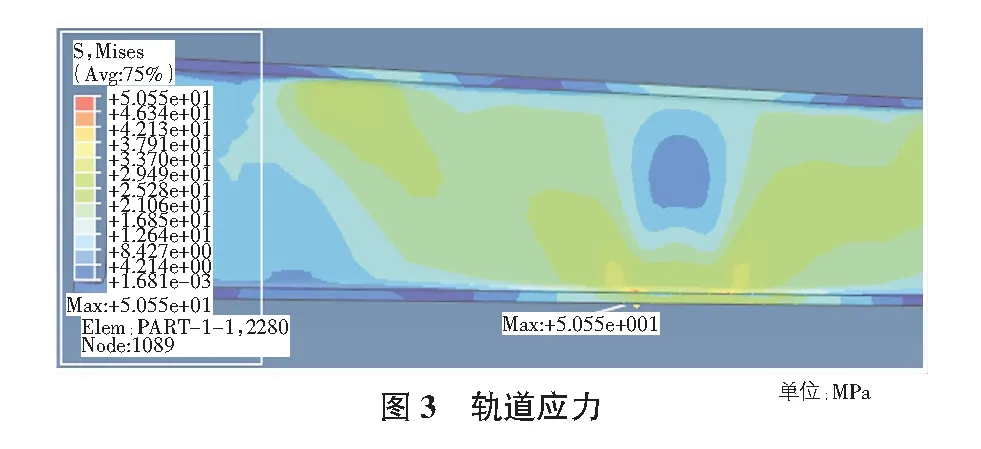

轨道采用Ⅰ28b工字钢,每条轨道有两组轮系受力,每组轮系有4个轮子。在极限情况下,受力最大的轮系承受压力的值约为60 kN,在每个轮子上加载1.5 t的力,校核工字钢轨道的安全。计算结果如图3所示,轨道的最大应力为50.55 MPa,最大位移为0.269 mm,满足使用要求。

4 梁体安全性分析

梁体化学植筋和布置检查车轨道后,有必要对悬臂板的安全性进行分析。此并行桥梁的左右结构形状基本相同,且同时修建,故本文只需对其中的一座桥进行安全性分析。因为两座桥都建于20世纪90年代,这里按旧标准JTJ 023—85公路钢筋混凝土及预应力混凝土桥涵设计规范进行相关验算[8]。其中左桥悬臂板的相关设计参数如表2所示。

表2 左桥悬臂板相关设计参数

从表2中可以看出,24号块配筋较小,受力较为不利,所以我们选择24号块悬臂板进行计算分析。分析前设置参数,恒载按结构实际尺寸计算,混凝土容重为26 kN/m3,防撞墙荷载为7.35 kN/m,沥青混凝土容重23 kN/m3。活载方面,悬臂板计算按车辆荷载进行考虑,冲击系数取0.3,检查车荷载单轮集中力按60 kN,冲击系数取0.15。

4.1 车轮荷载分布计算

4.1.1 汽车车轮载荷分布计算

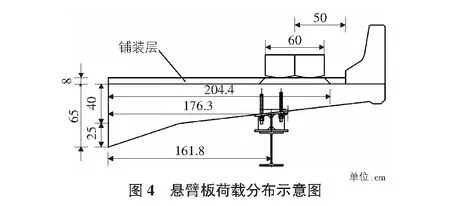

悬臂板荷载分布见图4。

根据JTJ 023—85公路钢筋混凝土及预应力混凝土桥涵设计规范,单个汽车车轮作用在悬臂板上的分布宽度a单按照式(1)计算。

a单=a2+2H+2b′

(2)

其中,a2为车轮着地长度,a2=20 cm[9];H为铺装层厚度,H=8 cm;b′为集中载荷通过铺装层分布于板顶的宽度外缘至腹板边的距离,b′=204.4 cm。计算式(1),可以得出a=444.8 cm。因为重车两后轮作用有效分布宽度有重叠,所以荷载作用于悬臂根部的有效分布宽度a按照式(3)计算:

a=a单+d

(3)

其中,d为多车轮时外轮之间的中距,d=1.4 m,计算式(2),可以得到a=5.848 m。再根据式(4)计算:

q=P/a

(4)

其中,P为车轮重,P=140 kN,可得出汽车车轮单位荷载q=23.94 kN/m。

4.1.2 检查车车轮载荷分布计算

检查车轮载通过轨道托架连接在翼缘板底面,受力如图5所示。

参考汽车车轮载荷分布计算方法,计算式(2),单个托架在悬臂板上的分布宽度为a单=4.026 m。此时a2为托架在悬臂板的着地长度,a2=50 cm;b′为集中载荷分布于板顶的宽度外缘至腹板边的距离,b′=176.3 cm;无铺装层,H=0。

计算式(3),可得到荷载作用于悬臂根部的有效分布宽度a=8.026 m。此时,d为3个托架之间的中距(检查车纵向移动时荷载由3个托架承受),d=4 m。计算式(4),可得出检查车车轮单位荷载q=14.95 kN/m,此时P为检查车两个轮系最大荷载之和,P=120 kN。

4.2 承载能力计算

采用Midas Civil软件,建立悬臂板单位宽度模型。根据前面设置的计算参数和车轮分布载荷,对悬臂板的抗弯承载能力、抗剪承载能力及裂缝宽度进行了验算。

4.2.1 抗弯承载能力

悬臂板的抗弯承载能力计算结果如图6所示,悬臂板抗弯承载能力是满足规范要求的。

4.2.2 抗剪承载能力

悬臂板剪力计算如图7所示。

根据JTJ 023—85公路钢筋混凝土及预应力混凝土桥涵设计规范,当受弯构件符合式(5)时无需进行斜截面抗剪强度计算,我们选择悬臂根部及距悬臂根部40 cm处进行抗剪承载能力验算。

Qj≤0.038Rlbh0

(5)

其中,Rl为混凝土抗拉设计强度,Rl=2.45 MPa;b为支点截面处受弯构件的最小腹板厚度;h0为支点截面处受弯构件的有效高度。

从图6可以得到,悬臂根部的Qj=105 kN,距根部40 cm处的Qj=99 kN,验算式(5),都是成立的,故所验算部位抗剪承载能力满足要求。

4.2.3 裂缝宽度

裂缝宽度计算结果如图8所示,最大裂缝为0.162 6 mm,小于裂缝宽度容许值0.2 mm,故满足JTJ 023—85公路钢筋混凝土及预应力混凝土桥涵设计规范要求。

5 结语

本文针对既有混凝土桥梁加装检查车轨道的难点,提出了化学植筋提供轨道支撑点的方式,此种方式简单方便,能保证桥梁安全性,且支撑点定位较预埋方式更为准确,不受梁体施工精度影响,为后续既有桥梁加装轨道等附属件提供了一个很好的参考。