纯电动物流车机舱三电托架的轻量化设计

2018-09-26张延京徒高桥李俊英魏宇

张延京,徒高桥,李俊英,魏宇

纯电动物流车机舱三电托架的轻量化设计

张延京,徒高桥,李俊英,魏宇

(陕西通家汽车股份有限公司,陕西 西安 710200)

文章以我公司现役的纯电动物流车的机舱三电托架为研究对象,通过结构优化及应用轻量化材料的方式达到轻量化目的。采用有限元软件hypermesh进行机舱三电托架的模态、强度分析,结果表明,在满足车型性能目标的前提下,轻量化的机舱三电托架相较于现役托架减重率达到55.6%。

机舱三电托架;轻量化;有限元

1 引言

综合续航里程是纯电动汽车用户们最关心的指标,而提高续航里程的方式主要为降低整车自重和提高动力电池电量,在提高动力电池续航能力需要较大成本投入的情况下,通过对整车进行轻量化设计,可以有效减少车身自身承载载荷[1],是提高整车综合续航里程较有效的途径。

机舱三电托架是纯电动汽车机舱内部承载电器、电控、空调压缩机等零部件的重要结构部件,在其设计阶段除了需满足强度、模态等性能,还需考虑到轻量化要求。目前机舱三电托架的基本结构为:在前机舱处(轿车、SUV)或驾驶室前排座椅下方(面包车)平行于整车Y方向处布置2根横梁,再根据电机控制器、充电机、蓄电池、DCDC、三合一等零部件的整车布置位置,在两根横梁上设计安装点或增加小支架[2]。机舱三电托架在满足强度模态的设计性能要求下,通过优化结构和更换强度较高的材料,可以实现较理想的轻量化效果。

2 现役托架与轻量化托架设计方案

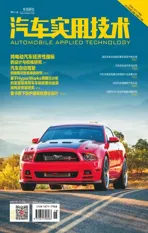

我司在产某车型的现役机舱三电托架材料为宝钢DC01材料(Q/BQB408-2014),托架结构见图1所示。

图1 机舱三电托架结构

轻量化机舱三电托架方案中,托架材料采用与我司合作的某高校自主研制的高强度铝合金材料,经过第三方检测机构出具的检测证明,该材料屈服强度515MPA,抗拉强度562MPA,延伸率11.5%;轻量化托架结构与现役托架基本保持一致,更改之处为:现役托架的两根托架横梁厚度为1.5mm,铝合金轻量化托架的两根托架横梁厚度为2.0mm,同时优化了部分圆角,由于铝合金焊接性能较差[3-5],现将现役托架上采用的点焊连接部位改为铆接结构,铆钉型号选用Q4400410-开口型扁圆头抽芯铆钉,用拉铆螺母代替现役托架上的凸焊螺母。

机舱三电托架上主要安装的电器件有VCU、三合一、12V蓄电池和空调压缩机,其中前三个电器件在工作中自身无振动,对托架只产生静应力;而空调压缩机在工作中会产生高频振动,对整车的NVH性能影响较大。

3 现役托架与轻量化托架模态和强度性能对比分析

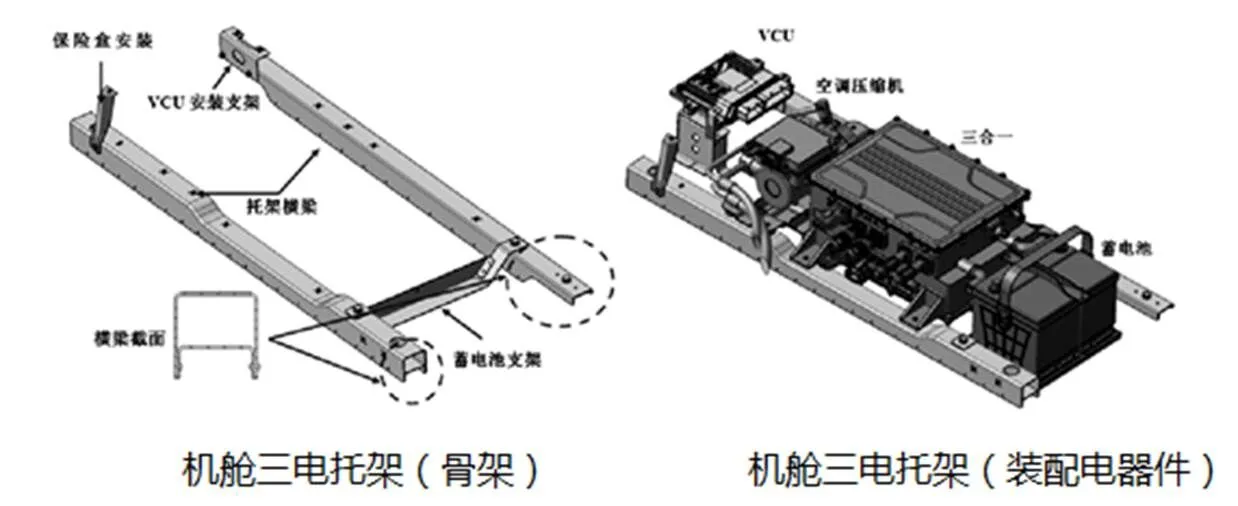

图2为我司现役机舱三电托架与轻量化托架的CAE模态分析结果(除空调压缩机外,其他电器件设定为质量点),表2为两种托架的一阶横摆模态值与目标要求值对比。

图2 两种托架一阶横摆模态分析对比

图2和表2中的结果显示,托架的一阶二阶横摆模态的目标要求值均为50,轻量化托架的一阶横摆模态相较于现役托架较低,与设定的目标要求值相同,两种托架的二阶模态值均高于设定的目标要求值。说明轻量化托架满足空调压缩机工作时不会引起共振的风险,满足相关性能指标。

表2 两种托架横摆模态值与目标值对比

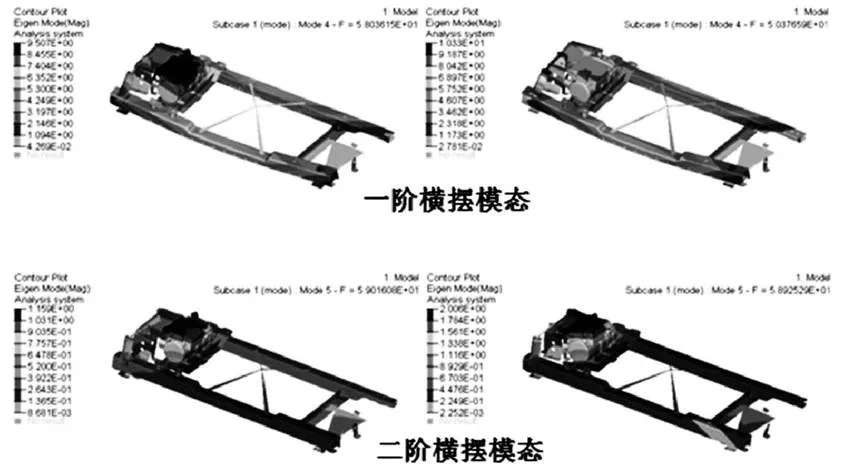

图3和表3为我司现役机舱三电托架与轻量化托架施加的3种模拟工况载荷时的CAE强度分析结果。

图3和表3中可以看出,现役托架和轻量化托架在施加的load1和load2两种模拟工况载荷时,两种托架承受的应力值无明显差异,均小于两种托架所用材料的屈服极限;施加load3模拟工况时,由于轻量化托架的两根横梁厚度大于现役托架的横梁,故其在load3模拟工况时受到的Z方向载荷较小,仅为143.3MPa,远小于轻量化托架材料515MPa的屈服极限,而现役托架受到的Z方向载荷较大,为240.2MPa,高于现役托架材料220MP的屈服极限,所以轻量化托架强度方面的性能优于现役机舱托架。

表3 不同载荷工况下的两种托架强度值与托架材料强度值对比

以上通过对两种托架的模态值和刚度值的模拟对比分析,证明轻量化托架的刚度模态均满足相关性能指标,且轻量化托架的强度明显优于现役托架;现役托架总质量为5.487kg,轻量化托架总质量为2.432kg,相较于现役托架减重3.055kg,减重率达到55.6%。

4 结论

轻量化机舱三电托架的强度优于现役机舱三点托架,一阶二阶横摆模态略低于现役机舱三电托架,总体满足设计性能目标要求,同时减重率达到55.6%,具有较好的轻量化效果。

[1] 刘卫斌,郝琪,肖琪,等.基于相对灵敏度的纯电动汽车白车身轻量化设计[J].湖北汽车工业学院学报, 2016, 30(4):9-13.

[2] 华西娟,徒高桥.机舱三电托架结构设计优化[J].汽车实用技术, 2018(15):80-83.

[3] 陈玉胜.铝合金车身及连接技术[J].汽车工艺师, 2018(3):49-53.

[4] 刘达工,吴江峰.铝合金弧焊工艺在轻量化车身上的应用[J].汽车工艺师, 2017(6):12-13.

[5] 高菁菁,李钊文,范林,等.汽车车身上铝点焊的研究及应用[J].汽车工程师, 2018(4):15-17.

Desigh of light weight of three electric bracket of the cabin of the pure electric cargo van

Zhang Yanjing, Tu Gaoqiao, Li Junying, Wei Yu

( Shaanxi Tongjia Automobile Co., Ltd, Shaanxi Xi'an 710200 )

This paper research on active service's three electric bracket of the cabin of the pure electric cargo van of our company, Through the way of structural optimization and application of light weight materials to achieve the goal of lightweight. Finite element software hypermesh was used to analyze the mode and strength of the three-electric bracket of the cabin, The results show that, on the premise of satisfying the vehicle's performance requirement, the weight loss rate of light weight's three electric bracket of the cabin was 55.6% compared with the active service's bracket.

three electric bracket of the cabin; light weight; finite element

A

1671-7988(2018)18-04-02

U465.9

A

1671-7988(2018)18-04-02

CLC NO.: U465.9

张延京,硕士,车身设计工程师,就职于陕西通家汽车股份有限公司汽车工程研究院。

10.16638/j.cnki.1671-7988.2018.18.002