TC4钛合金叶片数控喷丸强化残余应力预测研究

2022-12-15杨阳

杨 阳

(吉林电子信息职业技术学院 机械工程学院,吉林 吉林 132000)

钛合金材料具有比强度高、耐腐蚀性强以及热稳定性好等优点,被广泛应用于医疗、船舶、航空航天等领域。TC4钛合金是发动机压气机叶片的主要材料,压气机叶片在转动过程中,叶根受强离心力和交变应力的作用很容易产生应力松弛现象,导致叶片抗疲劳性能降低,使发动机效能下降。叶根喷丸强化是改善这一问题的重要途径,其主要目的是在叶根引入一定深度的残余压应力,压应力的存在能提高叶片的抗疲劳性能,抑制或减缓裂纹的萌生,能有效提高叶片抗疲劳强度,延长叶片的运行时间和使用寿命[1-2]。

对于钛合金喷丸强化问题,学者们进行了大量研究。其中,高玉魁[3]研究了喷丸强化对TC4钛合金组织结构和Ti-10V-2Fe-3Al疲劳性能的影响。张彩珍、杨健、魏磊[4]等对航空发动机钛合金叶片喷丸强化残余应力和叶片工作中残余应力进行了研究。陈艳华、须庆、姜传海[5]等对DD3镍基单晶高温合金喷丸残余应力进行了X射线衍射分析。Karatas C[6]等对C-1020材料喷丸残余应力进行研究,并利用基于神经网络方法对残余应力进行预测。苏凯新、张继旺、李行[7]等研究了25CrMo合金喷丸疲劳寿命和残余应力松弛行为。Shi H[8]等研究了喷丸强化和振动光饰对TC17钛合金室温疲劳性能的影响。Zhang J Y[9]等研究了风扇叶片的喷丸变形问题。Martin V[10]等研究了喷丸残余应力和表面状态对Al 7075-T651微动疲劳寿命的影响。谢乐春[11]对TC4钛合金及钛基复合材料喷丸强化和XRD表征。张秀梅[12]对重型燃机TC4压气机叶片喷丸及其疲劳性能进行研究。分析发现,目前对喷丸的研究多集中在喷丸后残余应力表征、对零件疲劳性能影响、应力松弛特性和喷丸数值模拟等方面,对于喷丸工艺参数与喷丸结果之间对应关系的研究还较少,尚不能有效预测出喷丸后的残余应力情况。

基于此,为有效预测TC4钛合金叶片在喷丸后的残余应力情况,利用数值模拟和试验结果建立了TC4钛合金叶片叶根喷丸压力、喷丸强度、喷丸初始速度与残余应力之间的关系,从而实现多弹丸的喷丸工艺中不同喷丸强度的TC4钛合金叶根残余应力预测,对TC4钛合金叶片喷丸强化与参数优化有一定实际参考意义。

1 TC4钛合金叶片叶根喷丸试验

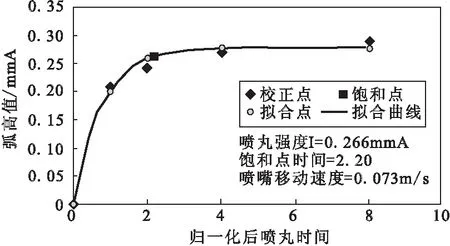

为了研究不同喷丸压力对喷丸强度的影响,在数控喷丸机下进行喷丸试验。试验中选取丸流量为12 kg/min,喷嘴直径为10 mm,喷丸距离为150±10 mm,采用的喷丸介质为S230铸钢丸丸料,覆盖率要求≥100%。喷丸强度的确定需要通过绘制喷丸饱和曲线获取,在其他参数一定的情况下,利用不同的喷丸速度(喷丸时间),通过计算至少4组不同Almen试片的弧高值进行绘制。由于喷丸压力在0.2 MPa以下时丸流量不稳定,同时参考喷丸设备的压力峰值,选取不同喷丸压力进行试验,具体参数取值如表1所示。根据喷丸压力和强度对应点绘制曲线,并对曲线进行拟合,结果如图1所示。

表1 不同喷丸压力对应的喷丸强度

根据喷丸压力和喷丸强度的拟合曲线,得到的喷丸强度测算曲线为:

I=0.09283+0.8168p-0.53175p2

(1)

式中:I——喷丸强度,mmA;

p——喷丸空气压力,MPa。

从图1可以看出,在丸流量、喷嘴直径等参数不变的情况下,喷丸强度随着喷丸压力的增大而增加,但两者之间并非线性关系;针对特定喷丸设备,在丸料、丸流量以及喷嘴等参数一定的情况下,推动丸料稳定运行有一个最小的空气压力,因此在喷丸压力小于一定值时,喷丸强度可忽略不计;对于同一种丸料来说,随着喷丸压力增大到了一定程度,喷丸强度几乎不变。在丸料的直径、重量等一定的情况下,喷丸压力对推动丸料获取的初始速度不会一直增大,同时受实际喷丸车间管道空气压力影响,管道最大的空气压力是一定的。

图1 喷丸压力和喷丸强度对应关系

根据式(1)得到,在喷丸压力为0.26 MPa时,对应的喷丸强度为0.269 mmA。为验证结果准确性,在喷丸压力为0.26 MPa、丸流量12 kg/min、喷嘴直径10 mm、喷丸距离150 mm参数条件下,进行A型Almen试片喷丸,经过饱和曲线计算其喷丸强度为0.266 mmA,饱和曲线详见图2。结果表明,根据式(1)推导得出的喷丸强度与实际测试获取的喷丸强度非常接近,相对误差仅为1.12%,说明所推导出的测算方法准确性较高,在可接受范围内。

图2 饱和曲线

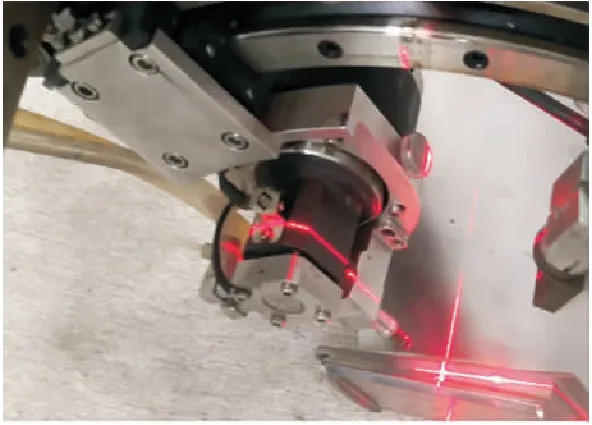

喷丸后,采用应力检测仪对叶根区域进行残余应力检测。检测方法为剥层法,准直管直径为1.5 mm,设置管电压为20 kV,管电流为8 mA,射线采用Cu-Kα辐射,测量方法采用侧倾固定ψ法,定峰方法为交相关法,时间常数t=2s,ψ=[0°、25°、35°、45°],2θ角扫描范围为132°~149°,检测设备如图3所示。

图3 TC4钛合金叶根残余应力检测

2 喷丸强化数值模拟

2.1 多弹丸喷丸模拟本构模型

采用ABAQUS有限元软件建立多个弹丸的有限元模型,通过ABAQUS/Explict显式求解器进行运算,实现瞬时、大应变非线性问题的求解。采用J-C本构模型描述TC4钛合金应变率强化效应和温度软化效应[13],其表达式为:

(2)

式 中:σ——等效应力,MPa;

A——材料在参考应变率和参考温度下的屈服强度,MPa;

B,n——应变强化系数;

C——应变敏感系数;

ε——等效塑性应变;

m——温度敏感系数;

t——等效温度。

TC4钛合金材料J-C本构模型参数如表2所示[14]。

表2 TC4钛合金J-C模型参数

2.2 网格划分及设置

ABAQUS/Explicit提供两种接触作用算法,本文模拟采用的是接触对算法,弹丸和材料之间的摩擦系数设为0.2,采用C3D8R六面体线性减缩积分单元对材料进行网格划分,弹丸采用的是刚体,划分的尺寸网格为0.1。试块采用弹塑性体,为6面体网格结构,和弹丸接触区域及深度方向弹丸尺寸划分比较细密,为0.02,试块非接触区域网格尺寸划分相对稀疏,为0.2。在ABAQUS软件Property模块中设置叶片材料为TC4钛合金材料,常温下杨氏模量为110 GPa,泊松比为0.31。喷丸强化过程是弹丸以一定的速度撞击材料表面产生力的作用,使叶片表面产生一定的压应力层,因此在ABAQUS软件Load模块中需要对弹丸设置预定义的速度场,对弹丸施加一定的初始速度。所建立的多弹丸有限元模型如图4所示。

图4 多弹丸有限元模型

3 叶片残余应力测量

3.1 X射线应力测量原理

一定应力状态引起材料的晶格应变和宏观应变是一致的,其中晶格应变可以通过布拉格方程得出,而宏观应变可以由宏观应变应力方程得出,两者相结合得出X射线应力测定的基本方程,根据布拉格定律和弹性理论可以导出应力测定公式[15]:

σ=K·M

(3)

(4)

M=∂(2θ)/∂(sin2ψ)

(5)

式中:σ——应力值,MPa;

K——应力常数,MPa/°;

θ0——无应力状态下的布拉格角,( °);

2θ——对应于各Ψ角的衍射角测量值,(°);

M——2θ对sin2Ψ的变化斜率。

因为θ0越大则应力常数K越小,所以测量时尽可能选用衍射角比较高的衍射晶面,应力常数K越小,同样的衍射角测量误差引起的应力值误差也越小。

3.2 电解腐蚀抛光试验

采用X-350A型应力测试仪对喷丸后叶片型面进行残余应力检测[16]。深度方向的应力需要用电解抛光仪对叶片表层进行剥层,然后再进行检测。由于工件引入残余应力的大小和深度只取决于丸料、空气压力、丸流量、喷丸距离等参数,和工件的大小无关。因此,为便于试验,本研究在分析电解抛光时间和抛光深度关系时,从叶片本体上切割钛合金试样进行试验,其尺寸为:长×宽×高=80 mm×20 mm×20 mm。TC4钛合金叶片热处理工艺为退火+去应力,退火温度为690±10℃,保温时间为100±15 min;去应力温度为480±10℃,保温时间为250±15 min。试块表层用透明胶带粘贴在胶带上开了一个2.5 mm×2.5 mm的方孔用于电解腐蚀抛光试验,如图5所示。

图5 钛合金试块

采用XF-1电解抛光仪对试块进行逐层抛光,并同时测量抛光深度值。采用的抛光电压为20 V,电解液为饱和NaCl溶液,每次抛光时间为10 s,两次电解腐蚀抛光时间间隔为3 min。在每次电解抛光时会产生热量,使电解抛光区域温度升高,会对下一次电解抛光的速率产生一定影响,因此需要等电解抛光区域温度降下来以后再进行下一次电解腐蚀抛光。每次抛光结束以后,用擦拭纸把表面溶液擦拭干净,然后用数显深度尺进行测量深度并记录测试数据值,数显深度尺如图6所示。

图6 数显深度尺

利用电解抛光时间与抛光深度之间的对应关系,可能制绘出钛合金试块电解抛光速率曲线,如图7所示。可以看出,电解抛光深度随抛光时间的增加而增大,两者之间大致呈线性关系。实际测量喷丸后钛合金叶片的残余应力和深度时,由于受制于叶片曲面和位置的影响,无法直接用数显深度尺测量时,可以根据电解抛光腐蚀深度和时间的关系计算给定深度需要的腐蚀时间。

图7 钛合金试块电解抛光速率

3.3 叶根残余应力测试及数值模拟预测

为研究不同的喷丸强度和弹丸初始速度的对应关系,需要借助残余应力来衡量和评价。首先要检测不同喷丸强度下的残余应力水平,然后采用试错方法模拟不同弹丸初始速度喷丸后的残余应力,通过和实际检测的残余应力水平相对比,找到不同喷丸强度对应的弹丸初始速度,建立弹丸初始速度对应的喷丸强度。

在喷丸机上用S230铸钢丸、在喷嘴直径10 mm、喷丸距离150 mm情况下,采用5组不同喷丸压力进行饱和强度试验,通过绘制饱和曲线得到相应的喷丸强度分别为0.160 mmA、0.232 mmA、0.296 mmA、0.336 mmA、0.360 mmA。由于喷丸过程中弹丸速度不便于直接测量,可以通过喷丸后获得的残余应力水平结合数值模拟的方法推测弹丸的初始速度。用ABAQUS软件进行喷丸模拟时给弹丸一定的初始速度场,利用不同的弹丸初始速度模拟喷丸得到的残余应力水平,并和实际叶片喷丸测量得到的应力进行比较,从而获取实际喷丸时弹丸的初始速度。平板试块喷丸模拟时弹丸的喷射角度为垂直试块表面,在对叶根进行喷丸时,要根据叶根的具体形状和尺寸将叶根划分为不同的区域。在不同的喷丸区域喷枪的角度不一样,在划分的若干个区域内喷丸时,每个区域内弹丸的喷射角度和该处叶根表面垂直,因此可以用平板试块来模拟叶根喷丸时的受力状态。5组结果如表3所示。

表3 不同喷丸强度对应弹丸初始速度

将弹丸速度和喷丸强度关系进行拟合,得到弹丸速度和喷丸强度关系式(6),根据公式绘制两者之间的关系曲线,如图8所示。

图8 弹丸速度和喷丸强度对应关系

I=-0.05392+0.00467v-10-6×8.08102v2

(6)

式中:I——喷丸强度,mmA;

v——弹丸初始速度,m/s。

在第1节中提到,在喷丸压力为0.26 MPa时获得的喷丸强度为0.266 mmA。若按照式(6)想要获取0.266 mmA喷丸强度,得到的弹丸初始速度应为79.4 m/s。为验证这一推测结果的准确性,在其他参数相同的情况下,用在初始速度为79.4 m/s的情况下进行多弹丸喷丸,对喷丸后的叶片表面进行制样,并在SEM扫描电镜下观察喷丸后的表面形态,如图9所示。

从图9可以看出,TC4钛合金叶片叶根喷丸后表面凹坑比较均匀一致,表面没有明显褶皱等缺陷,表面状态良好,覆盖率达到了100%,满足喷丸工艺要求。

图9 TC4叶片喷丸后叶片表面状态

为验证多弹丸喷丸模拟预测残余应力的准确性,采用剥层法对喷丸后的叶根区域进行残余应力检测,选取的一个测量点,查看2θ和sin2ψ的对应关系,如图10所示。理论上2θ和sin2ψ成线性关系,实际测试所得点与由它们拟合而成的直线之间总是存在或大或小的偏差,即存在一个拟合残差的问题,它是测试精度的表征。从图10可以看出实际测量点2θ和sin2ψ拟合直线线性关系非常好,表明测量误差很小。

图10 2θ与sin2ψ关系曲线

根据表1中喷丸压力和喷丸强度的对应关系,可以推导出喷丸压力为0.26 MPa时的喷丸强度为0.266 mmA,而根据表3中弹丸初始速度和喷丸强度的对应关系,可以推导出喷丸强度为0.266 mmA时的弹丸初始速度为79.4 m/s。因此,分别在初始弹丸速度为50 m/s、70 m/s、79.4 m/s 、90 m/s、100 m/s和110 m/s 工况条件下进行多弹丸的喷丸模拟,从而得到6种不同弹丸初始速度下的残余应力情况,如图11所示。

图11 不同速度弹丸喷丸的残余应力情况

数值模拟结果表明,不同弹丸速度得到的残余应力也不同,随着弹丸初始速度的增大,残余应力值和应力层深度均有增加,为分析不同弹丸初始速度得到的残余应力沿深度方向的分布情况,对图11中深度方向的应力进行了提取,并结合实际测量的0.266 mmA喷丸强度下叶根喷丸后的残余应力结果绘制相应曲线,如图12所示。

从图12可以看出,在不同弹丸初始速度,即不同喷丸强度下,喷丸后的应力水平和应力层深度也各不相同。随着弹丸初始速度的增加,残余应力值和应力层深度均有不同程度增加。喷丸强化过程中弹丸撞击工件表面,表层材料会发生塑性变形,工件表面的变形带动内层的材料拉伸,但是内层材料并没有超过材料的屈服强度,会产生弹性变形。表层和内部材料的相互作用使工件表层产生残余压应力,表层以下区域则产生了残余拉应力,而工件内部区域为无应力状态,因此会呈现出应力先增大后减小的趋势。用喷丸强度为0.266 mmA对应的参数喷丸后测的残余应力,和在该喷丸强度下计算的弹丸初始速度79.4 m/s模拟的残余应力水平和应力层深基本一致,表明通过基于固定喷丸设备建立的喷丸强度和弹丸初始速度对应关系的准确性,基于两者之间对应关系通过喷丸强度来推测计算喷丸弹丸初始速度的可靠性。

图12 不同深度的残余应力

4 结 论

(1)在丸流量为12 kg/min、喷嘴直径为10 mm的参数条件下,建立了不同喷丸压力和喷丸强度的对应关系。通过预测得到喷丸压力为0.26 MPa时的喷丸强度为0.269 mmA,实际在0.26 MPa压力下建立饱和曲线上的强度为0.266 mmA,二者结果大致相同,相对误差仅为1.12%,说明喷丸强度的预测准确性较高,在可接受范围内。

(2)通过多弹丸喷丸数值模拟和试验结果建立了TC4钛合金叶片叶根喷丸压力、喷丸强度、喷丸初始速度与残余应力之间的关系,可以通过数值模拟方法推导出难以测量的参数变量,并实现多弹丸的喷丸工艺中不同喷丸强度的TC4钛合金叶根残余应力的预测。

(3)在0.26 MPa喷丸压力下,根据喷丸强度和弹丸初始速度对应关系计算出来的弹丸初始速度为79.4 m/s。在该速度下采用多弹丸模拟预测的残余应力结果与实际检测结果在同一水平,验证了喷丸强度、弹丸初始速度以及残余应力之间对应关系的正确性。利用这一结论可以通过多弹丸的喷丸数值模拟对不同喷丸强度下残余应力水平进行预测。