表面处理前后合金惰性阳极的电化学性能研究

2022-12-15李冬生侯光辉张旭贵张亚楠马军义王慧瑶

刘 丹,李冬生,侯光辉,张旭贵,张亚楠,马军义,王慧瑶

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

节能降耗是当今铝电解工业的主要工作目标[1~3]。惰性阳极在电解过程中消耗极低甚至不消耗,电解反应产生的氧气对环境友好[4],成为铝电解行业最热门的研究课题。金属合金具有优异的导电导热性、强度高、易于加工等特性,常成为铝电解的惰性阳极材料[5-7]。但由于受到铝电解苛刻的电解环境的限制,惰性阳极必须具备耐受电解质的腐蚀,溶解度小等性能。为了提高合金惰性阳极在电解过程中的综合性能,大量早期研究曾对合金惰性阳极进行特定的表面氧化处理[8-11]。

本文通过电化学实验方法研究分析了表面处理前后合金惰性阳极在低温电解质中的电化学反应过程及耐腐蚀性能。

1 实 验

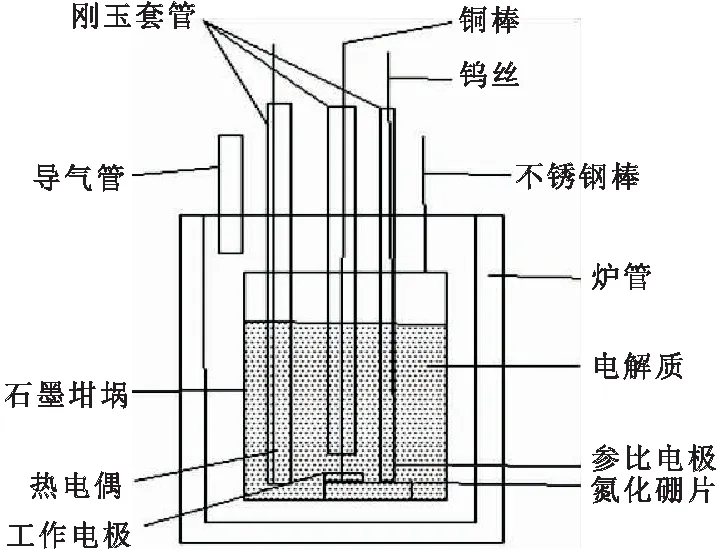

按照一定的质量配比,计算并称量总质量为260 g的低温电解质(30 wt.%NaF-11 wt.%KF-52 wt.%AlF3-7 wt.% Al2O3体系,CR=([NaF]+[KF])/[AlF3]=1.45),放入高纯石墨坩埚,然后置于高温井式炉中升温至1023 K,保温2 h后,进行电化学试验测试。

电化学试验测量采用三电极测试系统。工作电极为铜铁镍基合金惰性阳极(S=1.843 cm2),阳极导线为铜棒(Φ=4 mm),用刚玉管保护。将高纯石墨坩埚作为对电极使用,因为其面积足够大,实验过程中对工作电极的电化学参数几乎不产生影响。对电极导线采用不锈钢棒,用刚玉管保护。参比电极为高纯铝液,称取约0.6 g高纯铝丝剪碎后盛放在底部有1 mm左右小孔的刚玉盲管内。高温下参比电极通过此孔与高温熔盐相通,由于毛细管作用,高纯铝液不会从底部小孔内流出。参比电极的导线为钨丝棒(Φ=1 mm),由刚玉管保护。

对工作电极进行表面处理时,先用砂纸将电极表面打磨光滑,于丙酮中浸泡1 h。用去离子水冲洗干净,酒精擦拭表面、晾干。再放入碱性氧化液中加热3 h,冷却后洗净表面。最后置于恒温干燥箱中在150℃下保温1 h,245℃下保温2 h,冷却后取出电极。

电化学测试开始前,工作电极和参比电极均放置于低温电解质上方,以防止被电解质侵蚀。待井式炉温度升至1073 K并保温2 h后再一同放入熔融电解质中进行电化学测量。

整个试验过程中通入高纯氩气做保护气氛。试验装置简图如图1所示。

图1 试验装置简图

2 结果与讨论

2.1 稳态极化曲线

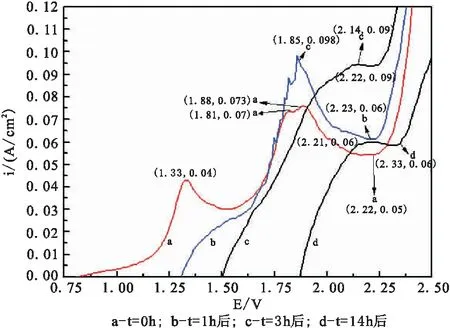

表面处理前合金惰性阳极的稳态极化扫描曲线图如图2所示。结合表1的理论电位值和图2中的4条稳态极化扫描曲线可以得出:a曲线反映了电解初期阳极表面主要为Fe的氧化反应或Fe和Ni一起优先氧化反应(1.39 V;1.49 V);b、c曲线反映出进行短时间电解后可能主要发生Cu的氧化反应(2.03 V;2.06 V;铜的理论反应电位如表1为1.99 V,受电解环境、参比电极等稳定性影响,实际电解环境下的反应电位会产生上下小幅度波动,因此我们认为2.03 V和2.06 V处的反应主要为铜的氧化反应);d曲线反映出进行较长时间电解后,可能主要发生镍元素或者铜元素氟化反应(2.25 V)(镍元素的理论氟化反应为1.70 V,实际发生反应时会有小幅度偏移,反应电位高于1.70 V时,镍的氟化反应就有可能存在,只是反应发生的程度没有铜元素的氟化反应程度剧烈)。(试验环境下参比电极受电解环境的影响而产生或大或小的波动,这样会造成扫描曲线上的反应电位值和理论电位值存在微小的偏差。)

图2 1073K不同电解时长下未处理的合金阳极的稳态极化曲线扫描图(v=1mV/s)

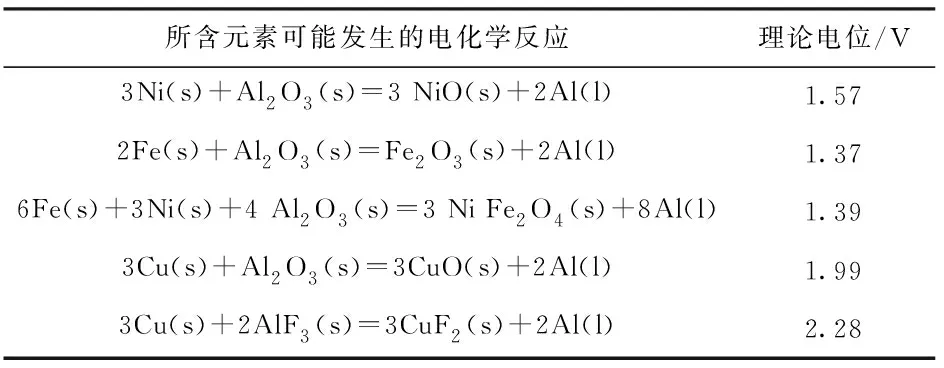

表1 1073K下电化学反应发生的理论电位值

从图2中还可以看出,随着电解时间的延长,1.4~1.6 V处的电流峰逐渐消失,说明铁元素及镍元素的氧化已经逐渐减弱甚至消失。然而1.8~2.2 V处的反应一直存在(经计算在1100 K下,除了FeO的氟化反应(2FeO(s)+2AlF3(s)=2FeF2(s)+2Al(l)+O2(g),0.798 V)在0.8 V左右外,铜铁镍的氧化物和氟化铝的理论反应电位均在4 V以上),所以我们猜测该处的反应可能为镍元素的氟化反应(1100 K:3Ni(s)+2AlF3(s)=3NiF2(s)+2Al(l),1.70 V),或者也可能是Al2O3(s)与2AlF3(s)发生的反应(1100 K:Al2O3(s)+2AlF3(s)=3 AlOF2(g)+Al(l),2.07 V)。确切发生的反应还需更进一步的试验证据才能判断。

经过表面处理后的合金惰性阳极的稳态极化扫描曲线图如图3所示。结合表1和图3中的四条稳态极化扫描曲线的反应峰出现的位置可以得出:在进行电解的初期,处理过的阳极表面可能主要发生着Fe或Fe的化合物的氧化反应,这说明经表面处理后,合金阳极的表面预先形成了Fe的氧化物膜层;电解一段时间后,表面处理过的合金阳极表面可能主要发生Cu的氧化;经过较长时间电解,表面处理后的合金阳极表面可能主要发生着Cu或Ni的氟化反应,同时合金阳极的开路电位(OCP)值增大,阳极过电位值也有增大的现象,这些现象也说明表面处理过的合金阳极表面可能有少量金属氟化物存在,或者阳极表面氧化物膜层的生长速度大于溶解速度,氧化膜逐渐增厚,阳极过电位增大。

图3 1073K不同电解时长下经表面处理的后合金阳极的稳态极化曲线扫描图(v=1mV/s)

图2和图3比较还可以得出,电解初期,表面处理过的合金阳极的开路电位值明显低于未处理的合金阳极的开路电位值。这说明表面处理过的合金阳极的自腐蚀电位要低于未处理的合金阳极的自腐蚀电位,表面处理过的合金阳极在电解液中更耐腐蚀。

2.2 恒电流电解曲线

由图4、图5和图6比较可以得出:未处理的合金阳极在电解一段时间后,阳极表面的成膜速度大于溶解速度,阳极电压比较稳定;表面处理过的合金阳极在电解初期,阳极电压有爬升,这说明阳极表面的氧化膜可能存在溶解的现象;阳极电压随着电解时间的延长逐渐趋于稳定并低于未处理合金阳极的阳极电压。

图4 合金阳极的电解曲线(i=0.46A/cm2, T=1073K)

图5 合金阳极的电解曲线(i=0.46A/cm2, T=1073K)

2.3 电极腐蚀速率分析

表面处理前后的合金惰性阳极经电解试验后,所使用的电解质中的杂质含量用PE optima 8000光谱测试仪测试的结果如表2所示。

表2 合金阳极电解试验使用的电解质中杂质的含量

电极腐蚀速率的计算公式如(1):

(1)

式中:me和mAl——分别为电解质质量和电解产生的原铝质量,g;

we和wAl——分别为电解质和电解原铝中杂质总含量,wt.%;

ρ——合金阳极密度,g/cm3;

A——合金阳极有效电解面积,cm2;

t——实际电解时间,h。

试验过程中使用的高纯石墨坩埚的容积有限,装入的电解质质量有限,为260 g;试验用工作电极为圆柱形,其有效电解面积为1.843 cm2;试验用工作电极的密度为8.7 g/cm3。工作电极的有效工作面积较小,实验后对电极未发现电解出铝。因此,推算电极腐蚀速率时,电解产出铝的质量以及其中的杂质含量可以忽略不计。

据表2和公式(1)推算出未处理的合金阳极的年腐蚀速率大约为5.88 mm;表面处理过的合金阳极的年腐蚀速率大约为4.92 mm,经过表面处理后合金阳极的年腐蚀速率降低了16.33%。

结合稳态极化曲线扫描结果,以及表2测试的电解质中的杂质含量,我们可以推测:合金阳极经表面处理后,合金阳极的表面可预先形成一层Fe的氧化物膜层。该膜层的存在对电解初期的合金阳极有一定的保护作用,随着电解时间的延长,氧化物膜层脱落,合金阳极表面可能主要依次表现为Cu的氧化反应、Cu/Ni的氟化反应。

3 结 语

在1073 K下,铜铁镍基合金阳极在低温电解质(30 wt.%NaF-11 wt.%KF-52 wt.%AlF3-7 wt.% Al2O3体系,CR=1.45)中电解时:

(1)未经表面处理的铜铁镍基合金阳极在电解初期主要发生Fe或Fe和Ni的氧化反应;电解一段时间后主要发生Cu的氧化反应;长时间电解后,合金阳极表面主要发生金属的氟化反应。

(2)经表面处理后,铜铁镍基合金阳极的表面预先形成了Fe的氧化膜。在电解初期,存在着氧化膜的生长与脱落过程;电解一段时间后,Fe的氧化膜脱落,阳极表面主要发生Cu的氧化反应;随着电解时间的延长,阳极表面主要发生金属的氟化反应。

(3)表面处理过的合金阳极表面可以预先形成Fe的氧化膜,电解过程中可以阻止或延缓一段时间内的电解质侵蚀。

(4)表面处理后的合金阳极比未处理的合金阳极的自腐蚀电位要低,电解过程中比较耐受电解质侵蚀。