镁冶炼工艺概述

2022-12-15阎守义

王 伟,阎守义

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

镁及其合金是迄今在工业中应用的最轻的金属结构材料,具有重量轻、密度小、强度高、压铸性能好、降低噪音、电磁屏蔽性和减震性好、可循环利用等特性,被誉为本世纪最具有开发和应用潜力的绿色工程材料[1]。近年来,节能环保概念在世界范围内趋热,镁由于其重量轻等优异性能,在汽车、航天、铸造、化工电子、通讯、仪器、机械制造、交通、蓄能材料、建筑装饰、球墨铸铁、脱硫剂、格式试剂、焰火、军事照明弹及镁阴极保护防蚀材料镁合金等产业中的应用也迅猛发展。主要产品有:镁型材、牺牲阳极、镁锭、镁合金、镁型材以及镁压铸件等。

我国原镁产业不仅具有世界最大产能和产量,竞争力也是世界第一。镁合金产业在近年来已经取得巨大进步,普通镁合金占有重要的市场地位,部分特殊镁合金产品的开发也达到世界前列,镁加工产业在国内蓬勃发展且已形成了产业集群。

世界上的镁冶炼技术仍然以电解法和硅热法为主,同时在大量研究人员的努力下,开发出了海水提镁、碳热还原法等镁冶炼技术。目前电解镁冶炼技术主要为海绵钛配套使用,原镁生产仍以硅热法为主,两种镁冶炼技术均存在较为明显的优缺点。

1 镁冶炼工艺

1.1 电解法

电解法是以天然光卤石、水氯镁石、硫酸镁石、菱镁矿、蛇纹石、水镁石等为原料采用各种方法制成MgCl2,在熔融状态下采用电解法制取金属镁。

其中采用菱镁矿氯化生产氯化镁,再电解氯化镁制取金属镁曾是我国主流的金属镁制取方式,但是以此方法制取金属镁废气量大、废气治理成本高,而且由于其存在治理效果不佳、能耗高、工艺复杂、固体废弃物难于处理等缺点,该方法现已退出历史舞台。

目前我国镁电解使用的原料主要来自于盐湖水氯镁石脱水生成的氯化镁,或者为海绵钛全流程生产过程中还原工段的副产品熔融氯化镁,由于其生产过程中的氯化镁及金属镁均为满足海绵钛企业自身生产的需求,所以全流程海绵钛生产企业并无商品氯化镁及金属镁外售。

电解槽是镁电解工艺中的核心装备,主要有大型无隔板镁电解槽和多极镁电解槽。

1.1.1 大型无隔板镁电解槽

采用无隔板电解槽的国家主要有俄罗斯、乌克兰、挪威、中国。

(1)426 kA大型无隔板镁电解槽

挪威海德鲁公司的426 kA大型无隔板电解槽是最大容量的无隔板镁电解槽,主要适用于盐湖水氯镁石脱水生成氯化镁,此电解槽可用于大规模的金属镁生产。

426 kA大型无隔板电解槽技术被我国青海盐湖镁业花巨资引进并应用,然而因水氯镁石脱水技术并未完全消化吸收,导致电解槽开工率不足,被迫停产。

如果将水氯镁石脱水技术充分消化吸收,并且有效解决脱水设备的腐蚀问题,那么426 kA大型无隔板电解槽是充分利用盐湖氯化镁资源来制备金属镁的最优选择。

(2)105 kA、150 kA、200 kA无隔板镁电解槽

俄罗斯、乌克兰目前使用的镁电解槽技术为105 kA、150 kA无隔板电解槽,主要为海绵钛企业全流程生产配套使用,是一种成熟稳定的镁电解生产技术。单槽产能相对较低、耗电高、占地面积大是此电解槽技术的主要缺点。

200 kA流水线槽也是无隔板槽一种,为乌克兰钛研究院实验室技术。该技术已在哈萨克斯坦乌斯季-卡缅诺戈尔斯克钛镁联合企业、以色列死海镁厂应用运行。后来被我国某海绵钛公司引进,该技术在其公司投产以后由于其他方面的原因,相当长时间内运行并不理想,不过在其公司人员的共同努力下,经过长时间的探索,总结经验,同时进行了操作方法的改进,目前生产比较稳定。

1.1.2 多极镁电解槽

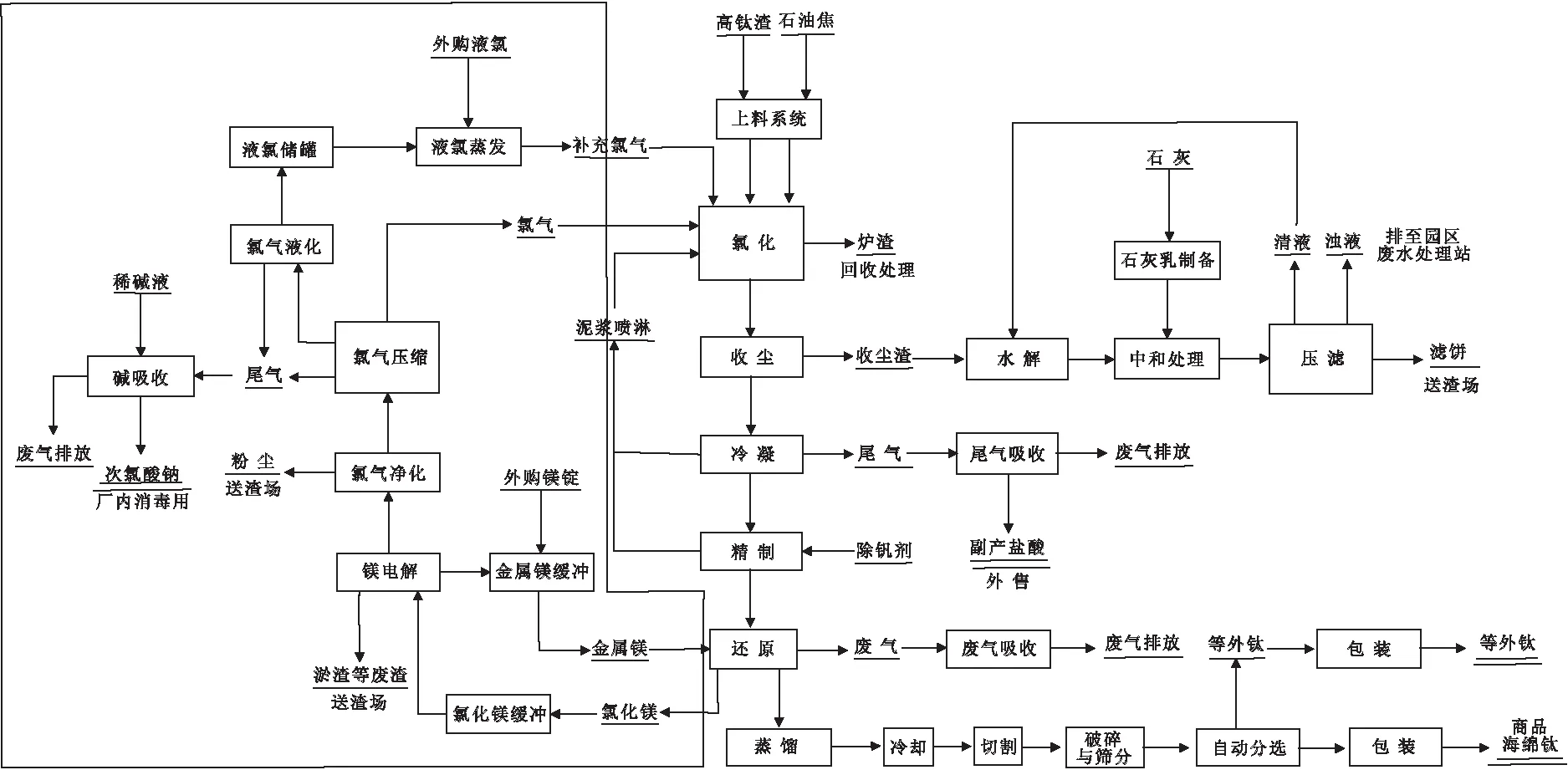

多极镁电解槽技术是专为全流程海绵钛生产工艺配备的。海绵钛全流程生产工艺流程图(含镁电解)见图1。

图1 海绵钛全流程生产工艺流程图(含镁电解)

多极镁电解槽利用了海绵钛生产时杂质几乎全部被海绵钛吸收的特点,还蒸工序副产的氯化镁纯度极高,所产液镁经简单沉降后无需精炼即可直接用于生产海绵钛,回收的氯气浓度≥95%。这是目前国内外最为先进的镁电解技术,使用该技术的国家有中国、美国、日本。

相对于其他槽型,该电解槽具有造价高、使用寿命短、制造安装复杂等缺点,如果用做大规模生产金属镁,还需设法降低其制造成本及生产成本。

因其对氯化镁纯度要求较高,以至于该槽型不适用于其他方法生产的氯化镁(其他方法生产的氯化镁杂质含量要远高于海绵钛生产副产的氯化镁)。

1.1.3 几种镁电解槽指标对比

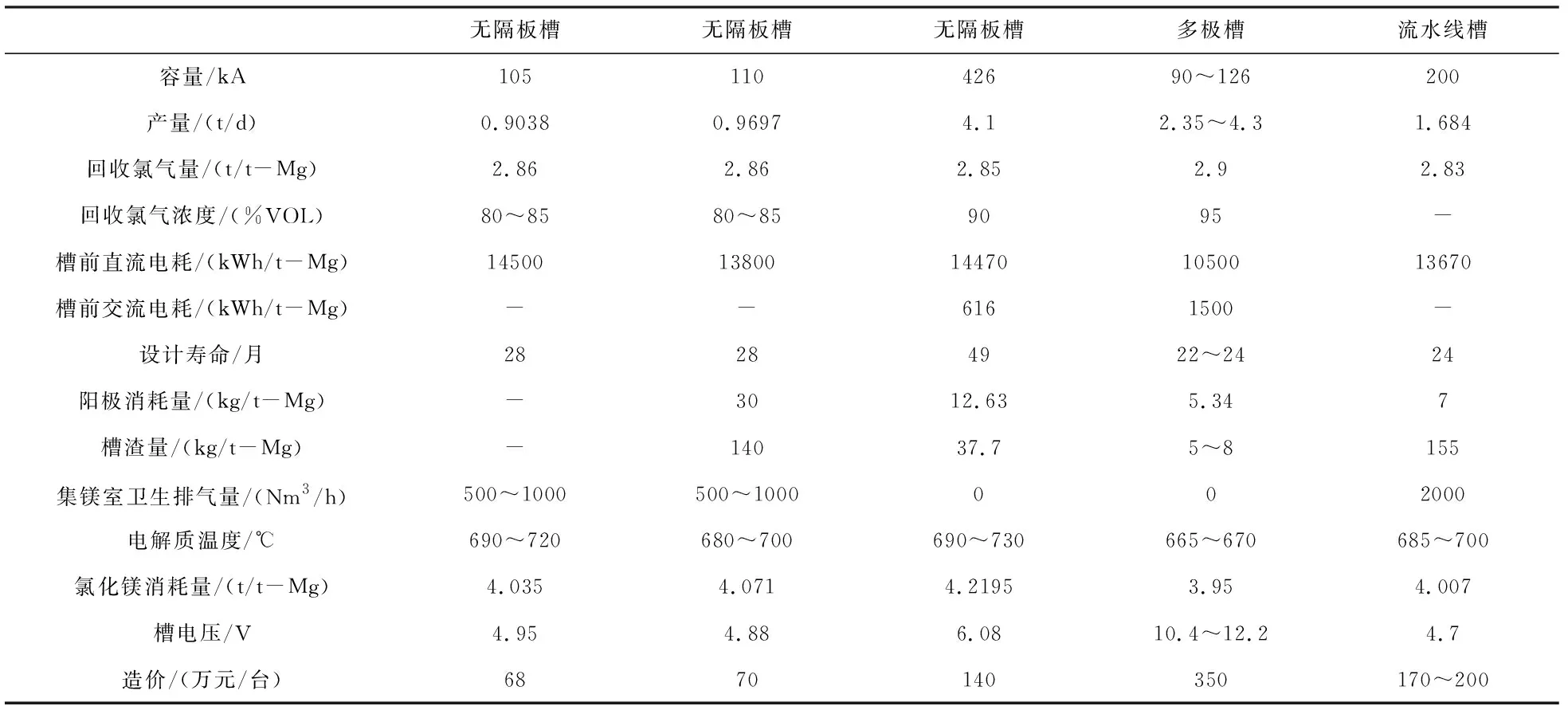

表1 几种镁电解槽指标对比[2]

1.1.4 存在的问题

(1)电解法制取金属镁是电解熔融的氯化镁,但制备无水氯化镁过程中的脱水工艺较难控制,对设备的防腐蚀性能要求高、能耗大。而且在大规模的电解镁生产工艺中,有近50%的成本用于氯化镁脱水。

(2)最大的安全隐患为电解制取金属镁的副产品氯气,需有严格的防氯气泄露处置措施。产生的大量氯气如无其他的配套工艺消耗,氯气的销售及存储也存在较大困难。

1.2 硅热法

硅热法(以皮江法为主)是以白云石为原料,用硅铁作还原剂,萤石作催化剂,在外加热的还原罐中,在真空条件下进行热还原生产金属镁。

1.2.1 硅热法工艺流程

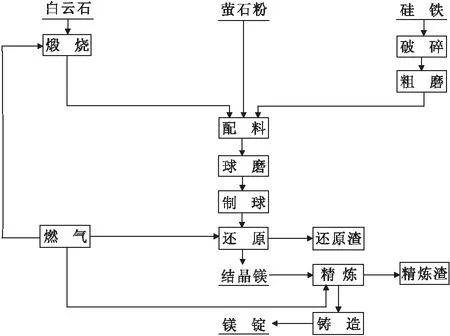

皮江法工艺主要含原料混配、白云石煅烧、制球、还原及精炼几个工序。其工艺流程图见图2。

图2 硅热法工艺流程图

1.2.2 存在的问题

(1)我国拥有成熟的硅热法生产经验,其核心技术在于还原炉,但是曾经的硅热法还原炉单炉可排布还原罐的数量少、排烟温度高、热效率低、资源和能源利用率低、污染环境等因素,不利于我国镁工业的可持续发展。

基于上述原因,我国专业技术人员开发了大型换向燃烧蓄热式还原炉。虽然大型换向燃烧蓄热式还原炉是目前较为先进的还原炉,并且解决了排烟温度高、热效率低、资源和能源浪费严重的问题,但是其自动化水平低、工人操作环境差、劳动强度大、还原罐损坏快等缺点并未从根本上解决。

(2)硅热法制取金属镁的碳排放约在20 t/t-Mg,主要来源于以下两个方面:一方面是原料白云石煅烧过程中释放出大量的二氧化碳,约为4.9 t/t-Mg;另一方面是在镁生产过程中消耗的电能和燃料,碳排放量约为15 t/t-Mg。在目前"碳中和、碳达峰"背景下,如何减少碳排放量或者充分利用排放的二氧化碳是未来重要的研究课题[3]。

(3)燃料的选择是控制二氧化硫排放量的主要因素。国内大部分硅热法制取金属镁企业是设在焦化厂附近,焦化厂产生的焦炉煤气作为生产燃料,具有价格低、供应稳定等优点,但是焦炉煤气中的硫在燃烧过程中会产生二氧化硫,需要脱硫设备对其进行处理。使用天然气作为燃料制取金属镁,虽可降低二氧化硫排放量,但是其成本要远高于焦炉煤气。所以如何选择燃料以及提高燃料的热效率也是需要考虑的重要问题。

(4)由于操作手段上的原因,我国硅热法生产镁在还原工序上的还原率较低,仅能达到80%~85%,因而料镁比比较高(1∶6.5),即生产1吨镁要用6.5吨的料。由此产生5.5吨的还原渣(渣中含5%~10%MgO),其本来可作为水泥厂的原料,但其中的MgO是水泥的有害杂质,这就需要大型水泥厂用足够的原料将MgO稀释到允许范围之内,同时镁厂距水泥厂的距离不能太远。达不到这两个条件的镁厂,只能将还原渣填埋。而还原渣属于碱性渣,若填埋处理不当,其后果可想而知。

(5)还原工序产出的粗镁,含有较多的杂质,需要精炼后才能成为商品镁。这需要消耗0.15 t/t-Mg精炼熔剂(全部为氯盐),并生成0.15~0.2 t/t-Mg的精炼渣(几乎全部为氯盐)。这部分的氯盐如何处理,是需要慎之又慎的。

1.3 海水提镁

海水是镁元素最大的存储矿藏,所以有研究院所便提出了海水淡化提镁联产,如果能成功实施,海水将是未来陆地镁资源枯竭后的完美替代品。海水中镁离子浓度约为1.3 g/L,可以用作海水提取镁砂的起始原料。

海水淡化处理工艺在得到淡化水的同时,海水原水浓度增加一倍,不但降低海水提取镁砂的生产成本,同时还可以生产大量淡水供应严重缺水地区。

1.3.1 工艺流程

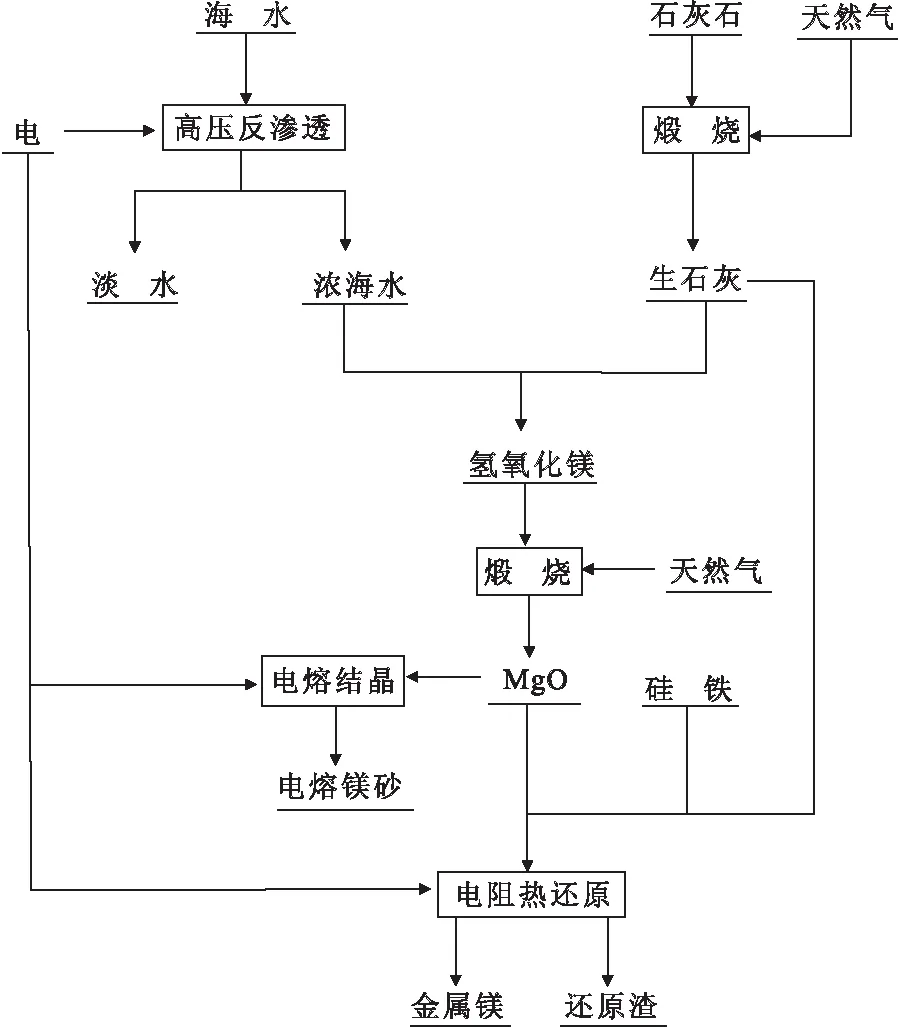

海水提镁工艺主要包含海水浓缩、石灰石煅烧、氢氧化镁制备、氢氧化镁煅烧、混配制球、还原几个工序。海水提镁的工艺流程图见图3。

图3 海水提镁的工艺流程图

1.3.2 存在的问题

(1)海水直接提镁,海水提取量大,提镁化学反应效率低,无疑将加大提取成本与建设费用。有企业做了海水淡化提镁联产的可行性研究,按可研的产能,每年可产金属镁4万吨,淡水约2400万吨,电熔镁砂2万吨,建设投资约10亿元,相较于电解法和硅热法的建设投资高出几倍,所以此种方法就目前来讲仅适合淡水缺乏的地区。

(2)采用海水提镁,金属镁制备过程仍然采用硅热法,原料采用煅烧氢氧化镁、煅烧石灰石制得氧化镁及氧化钙(二者按比例混合后替代白云石),二次煅烧的能源消耗导致生产成本大幅升高;为提高氧化镁的利用率并避免浪费,需尽可能的提高高活性氧化镁所占例[5],这必然导致煅烧氢氧化镁过程中的工艺控制要求大大提升;而且以混合的氧化镁、氧化钙作为原料,是否符合白云石煅烧后煅白的晶型,其混合的均匀度是否满足生产要求,需要大量的小试、中试实验来验证。高活性的粉状氧化镁在配料、混合、制球(块)过程中,活性必然会降低,这将会影响氧化镁的利用率以及产镁率。所以尽管海水提镁的思路比较新颖并具有前瞻性,但其弊端也比较明显,仍具有较大的提升空间。

1.4 其他镁冶炼技术

目前国内研究人员为了降低还原剂的成本,研究开发了碳热还原法、铝热还原法、铝硅合金还原法、液态钙还原法、碳化钙还原法等炼镁新技术。国外研究开发的南非热法炼镁技术和朱里阿尼镁金属生产新技术可在常压条件下连续生产,同时可提高生产自动化程度[4]。

为了进一步降低生产金属镁的能耗与成本,并提高硅热法生产金属镁的自动化程度,国内许多研究人员一直在积极研究竖罐技术,但至今尚未达到大规模工业生产要求。

国内外研究开发的上述炼镁技术均处于研究阶段,尚未应用于工业生产,只能期待新技术、新工艺研究成功来促进镁工业的发展。

2 结 语

在对金属镁冶炼技术的特点进行分析后,可以发现金属镁冶炼技术仍存在较大的提升空间。特别是在我国金属镁冶炼行业已经大力开展节能减排及绿色清洁生产的基础上,需加大力度推进现有金属镁冶炼技术的进步和新型金属镁冶炼技术的开发。