多级闪蒸蒸发在氧化铝生产中的应用探讨

2022-12-15李志国

李志国

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

溶出和蒸发是拜耳法氧化铝生产中主要的蒸汽用户,其中蒸发消耗蒸汽通常占总蒸汽量的30%左右,不同的矿石品位,运营理念以及蒸发工艺都对蒸发汽耗有着显著的影响。广义的蒸发有自然蒸发和沸腾蒸发两种[1],其中沸腾蒸发又分为TVR蒸发、MVR蒸发、多效蒸发和多级闪蒸蒸发几种,国内蒸发的主体设备经历了从标准式列管蒸发器、自然循环列管式蒸发器、强制循环列管式蒸发器,到膜式蒸发器(板式降膜蒸发器、管式升膜蒸发器到管式降膜蒸发器)[1]的发展历程,目前我国氧化铝行业主要采用多效管式降膜蒸发,世界范围内氧化铝行业应用比较多的是多效管式降膜蒸发和多级闪蒸蒸发[2]。 2021年中国进口铝土矿超过1亿吨,越来越多的国内氧化铝企业逐渐转为采用进口矿生产,中国铝企业近年来也加大了走出去到海外矿源地建厂的步伐,对于国际上采用较多的多级闪蒸蒸发工艺的研究逐渐迫切起来。

国内氧化铝企业对于多效管式降膜蒸发进行了很多研究,对于蒸发效数、物流流程走向等进行了很多尝试,取得了较好的效果,基于目前的材料与能源价格,设备供应商的装备水平,目前国内新建项目主要以6~7效管式降膜蒸发器为主,汽水比在0.15~0.20[3-4],已投产七效管式降膜蒸发最大蒸水能力已达580 t/h。虽然管式降膜蒸发技术比较成熟,但是在生产使用中发现随着蒸发的进行,溶液碱浓度逐渐提高,温度和碱浓度几乎同时达到最高,造成了较为严重的碱脆问题,1、2效及过料管道经常漏料,需要定期维护,降低了系统运转率,而多级闪蒸蒸发由于溶液碱浓度和温度通常不同时达到苛刻条件,对于运营维护较为有利,但是多级闪蒸蒸发也有着蒸水能力小,汽水比高等固有的缺点。因此,有必要对不同的蒸发工艺进行比较,寻找最佳的使用条件。

本文介绍了多级闪蒸蒸发的工艺流程和应用案例,与管式降膜蒸发进行了比较,并针对可能采用的三种多级闪蒸蒸发流程进行了测算比较,以期为氧化铝从业者选择适宜的蒸发技术提供参考。

1 多级闪蒸蒸发

1.1 工艺流程

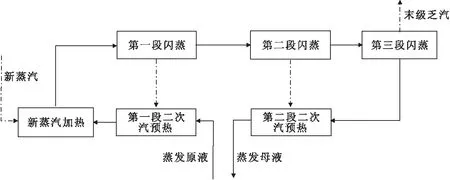

典型的多级闪蒸蒸发的工艺流程框图如图1所示,蒸发原液从中间进料,经过第一段二次汽预热后进入新蒸汽加热段,采用新蒸汽加热至蒸发温度,进入第一段闪蒸(多级),闪蒸的二次蒸汽作为第一段二次汽预热段的加热蒸汽,进入第二段闪蒸(多级),闪蒸的二次汽作为第二段二次汽预热的加热蒸汽,出料进入第三段闪蒸(多级),闪蒸的二次蒸汽进入大气冷凝器或其他降温设施冷却,不凝气采用真空抽走,出料进入第二段二次汽预热,提高温度后作为合格蒸发母液,送后续工序使用。

图1 多级闪蒸蒸发流程框图

1.2 应用案例

多级闪蒸蒸发技术在氧化铝行业的部分应用案例如表1所示。

表1 多级闪蒸蒸发应用案例

2 多级闪蒸蒸发与管式降膜蒸发比较

2.1 主体设备及流程

两种蒸发技术的主体设备及流程有类似之处,也存在较多差异,主体设备及流程的对比如表2所示。

表2 主体设备及流程对比表

2.2 优劣势分析

由于两种蒸发技术在设备和流程上的差异,造成了两种蒸发技术各有其优缺点,两种蒸发技术的传热温差不同造成更多的二次蒸汽在多级闪蒸蒸发流程中无法被回收利用,汽水比较高;多级闪蒸蒸发没有降膜蒸发器的循环泵,大大降低了单位换热面积的蒸水能力,器组蒸水能力有限,但也正是由于没有功率较高的循环泵导致单位蒸水的电耗较低;由于流程差异导致系统中碱浓度和温度的分布不同,多级闪蒸蒸发中温度最高点的碱浓度较低,而降膜蒸发温度最高点的碱浓度较高,多级闪蒸蒸发相比管式降膜蒸发对设备的碱腐蚀要小得多,两种蒸发技术的主要优缺点对比如表3所示。

表3 两种蒸发技术优缺点对比表

3 方案测算

多级闪蒸蒸发受限于其蒸水能力,在矿石品质好,单位产品蒸水需求不高的氧化铝厂得到了较多应用,如表1所列。若考虑在单位蒸水需求较高的氧化铝厂使用,则需要将部分或全部蒸发母液返回第三段闪蒸或返回蒸发原液进口以提高蒸水能力,以下分别对这三种方案进行测算。

3.1 计算条件

三个方案的主要流程及计算条件如表4所示。

表4 计算条件

3.2 计算结果

3.2.1 温度分布

三个方案中蒸发原液,第一段二次汽预热、新蒸汽及冷凝水预热、闪蒸出料、第二段预热的温度分布如图2所示。

图2 温度分布

由图2可知,基准方案和出料大循环方案温度分布基本相同,出料小循环方案,由于改变了10闪之后的运行条件,10闪后的温度相比基准方案降低较多,合格蒸发母液出料温度也降低了。

3.2.2 各级闪蒸沸点升和闪蒸汽量

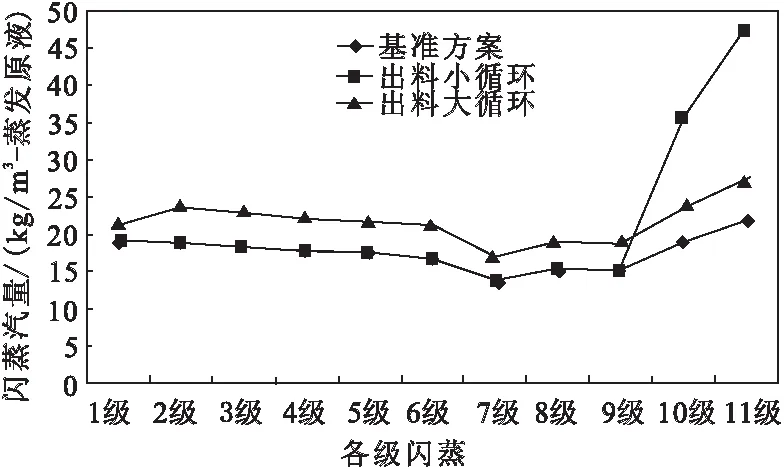

三个方案各级闪蒸的沸点升分布和闪蒸汽量分布如图3、图4所示。

图3 沸点升分布

图4 各级闪蒸汽量分布

由图3可知,无论是出料小循环还是出料大循环,都提高了溶液的运行浓度,造成了沸点升增加;由图4可知,出料大循环方案均匀增加了各级闪蒸的蒸汽量,而出料小循环方案,由于出料返回至10闪,为了达到相同的蒸水能力,后两级闪蒸汽量增加较多。

3.2.3 各级预热对数温差和换热面积

三个方案各级预热对数温差和换热面积分布如图5、图6所示。

图5 各级预热对数温差分布

图6 各级预热面积分布

由图5可知,出料大循环方案,由于溶液浓度增加带来的沸点升均匀增加,对数温差也均匀降低,出料小循环方案由于更多的热量被循环水带走,提高了对数传热温差,与之相对应的。从图6可以看出,出料大循环方案的换热面积均匀增加,出料小循环方案第二段预热的换热面积大大降低。

3.2.4 经济指标

三个方案经济指标对比如图7所示。

图7 经济指标对比

由图6、图7可知,出料大循环方案通过大幅度增加换热面积实现了蒸发强度的增加,同时经济性略有降低;出料小循环方案则是通过循环水损失了大量的热,实现了在降低换热面积的同时增加了蒸发强度,此时的汽水比仅表明蒸发本身的经济性提高,考虑到全系统的经济性是劣化的。

4 前景展望及建议

通过上述比较分析可知,多级闪蒸蒸发由于避免了碱浓度和温度同时达到较高值,可以解决目前氧化铝生产中管式降膜蒸发高温效面临的碱脆漏料问题,操作也比较简单,不需要大量的溶液循环,但其经济性相比管式降膜蒸发略低,器组蒸水能力略低,可以在采用高品质三水铝石型铝土矿、单位产品蒸水需求不高的情况下使用。

在单位产品蒸水需求不高的情况下,可以选择多级闪蒸的基准方案,从而提高运行的经济性;在系统蒸水需求较高的情况下,可以选择出料大循环方案,通过增加设备投入实现较高蒸水能力,而不明显降低经济性;只有在氧化铝厂中有较多免费的热源需要低温冷源时可以选择出料小循环方案。

多级闪蒸蒸发相比管式降膜蒸发有着明显的优缺点,在应用多级闪蒸蒸发技术时需扬长避短,尽可能提高其蒸水能力,充分发挥其出料温度可调的优势。如:多级闪蒸系统的蒸水能力是由蒸发原液加热的最高温度和闪蒸出料的最低温度决定的,这个温差应尽可能大,提高运行的经济性;出料小循环方案可以比较便捷的降低蒸发母液出料温度。