掺早强剂改性赤泥-水泥膏体复合材料性能研究

2022-12-15胡海燕张文水吴文克

胡海燕,孙 霄*,张文水,吴文克,赵 东

(1.山西水利职业技术学院,山西 运城 044000;2.太原理工大学 土木工程学院,山西 太原 030024;3.中交第一公路勘察设计研究院有限公司,陕西 西安 710075;4. 同济大学 土木工程学院,上海 200092)

赤泥是铝土矿冶炼生产氧化铝排出的固体废弃物,每生产1吨氧化铝,约产出0.8~1.5吨的赤泥。截至2019年底,全球赤泥堆存量已越过35亿吨大关,我国赤泥年排放量超过1亿吨,大量的赤泥堆存不仅占用耕地资源,而且容易引发环境污染和安全隐患,是我国生态文明建设的主要拦路虎[1-4]。

经济社会的高速发展与矿产资源枯竭的矛盾日益凸显,资源的大肆开发利用给当地企业带来巨大经济红利的同时,也产生了大量的固体废弃物,这些废弃物以废石和尾砂为主[5-7]。矿山废弃物的产出、贮存、运输和综合利用等环节都不可避免地带来环境污染。我国现存尾矿库12,000余座,其中病险库超过1/3,扩建尾矿库不仅占用大量的耕地,还会造成严重的环境污染,甚至产生溃坝、泥石流和水土流失等灾害[8]。将尾砂储存于尾矿库中不仅具有严重的环境风险,而且尾矿库监管难度大、复杂程度高、对生态环境和人民生命财产安全构成严重威胁[9-11]。因此,强化尾砂环境管理和提高资源利用率是矿山企业可持续健康发展的必要要求。胶结充填采矿是解决上述难题,实现“一废治两害”的关键技术[12-13]。国内外大多数矿山都以水泥作为胶结剂制备充填材料,然而,近年来国家安全环保政策的不断出台,水泥价格出现陡增,这无疑大幅度增加了充填采矿成本[14]。因此,在不降低充填体质量的同时,降低水泥的单耗量和寻求水泥的替代品是胶结充填采矿技术大规模应用的关键环节[15]。

将赤泥、粉煤灰、高炉矿渣、脱硫石膏等大宗工业固废制备胶凝材料替代水泥是实现固体废弃物资源化利用和降低矿山充填成本的重要举措。陈蛟龙等[16]以赤泥、煤矸石等工业固废制备了似膏体充填材料,揭示了赤泥充填材料水化机理。温震江等[17]利用镍渣、脱硫石膏和电石渣开发了新型胶凝材料,且镍渣利用率为85%。Wang等[18]探究了稻壳灰替代水泥的尾砂胶结充填体强度特性及微观结构演化规律,研究发现,稻壳灰的加入降低了充填料浆的流动性,但仍能保证管道正常输送。充填体抗压强度与稻壳灰替代水平呈正相关,与未掺加稻壳灰的试块相比,养护龄期7、14和28 d时充填体抗压强度的最大增幅分别为46.2%、40.4%和37.6%。SEM检测结果显示,稻壳灰不仅能够消耗水化体系中的Ca(OH)2,生成更多的C-S-H凝胶,而且发挥微集料填充效应,有利于充填体微观结构的进一步细化,从而提高充填体的强度。Cihangir等[19]以碱活化渣替代水泥制备高硫尾矿膏体充填材料,以水玻璃和NaOH作为碱激发剂,探讨了激发剂类型、浓度和活化渣成分对抗压强度和稳定性的影响。刘树龙等[20-21]以高炉矿渣、生石灰和石膏等固废制备了碱激发胶凝材料并探讨了其早期水化作用机理。

上述研究大多针对无机碱激发剂活化火山灰质胶凝材料替代水泥开展了工作,但关于有机外加剂改性胶凝材料以进一步提高充填复合材料的性能研究鲜有报道。综合已有成果,研究以赤泥、矿渣微粉、钢渣和脱硫石膏等研制胶凝材料,通过加入甲酸钙调控胶结充填材料凝结硬化性能,考察不同掺量甲酸钙作用下,充填料浆塌落度、扩展度、稠度、分层度、凝结时间和抗压强度的变化规律,借助SEM扫描电镜技术,阐明水化产物类型和微观结构演化机制。

1 原材料物理化学性质

试验材料包括赤泥、尾砂、矿渣微粉、钢渣、脱硫石膏、石灰、水泥、减水剂、甲酸钙和水。

1.1 赤 泥

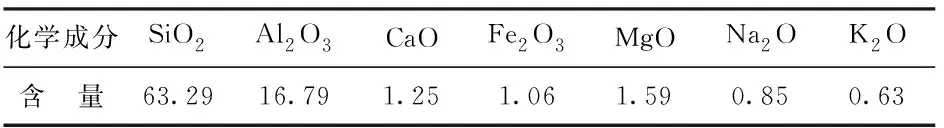

赤泥取自山西运城某氧化铝厂,属拜耳法赤泥,粉磨至比表面积为450 m2/kg,密度为2.29 g/cm3。采用ZSX100e型X射线荧光光谱仪(XRF)分析其化学成分组成,结果如表1所示,主要化学成分为Al2O3、CaO、SiO2和Fe2O3。

表1 赤泥化学成分组成 %

1.2 尾 砂

为保证试验的均一性和代表性,从山西忻州某金矿尾砂排放口提取新鲜尾矿浆,打包装袋运送至山西水利职业技术学院进行试验研究。采用105℃烘箱将尾矿脱水烘干,参照《土木试验规程》(SL237-1999)测定其表观密度、密实密度、孔隙率等基本物理性质。经检测,表观密度为2.68 g/cm3,密实密度为1.52 g/cm3,孔隙率为43.28%。通过实验室筛分法测得尾砂粒度分布结果如表2所示,可以看出,尾砂颗粒较细,粒径小于39.85 μm的颗粒占50%,粒径大于80.56 μm的颗粒占10%,缺少粗颗粒骨架支撑作用,粗细颗粒不能相互填充增加骨料颗粒密实性。尾砂主要化学成分SiO2、Al2O3和CaO的含量大于80%,化学性质稳定,有利于充填体密实和料浆脱水。

表2 尾砂粒度分布组成

表3 尾砂化学成分组成 %

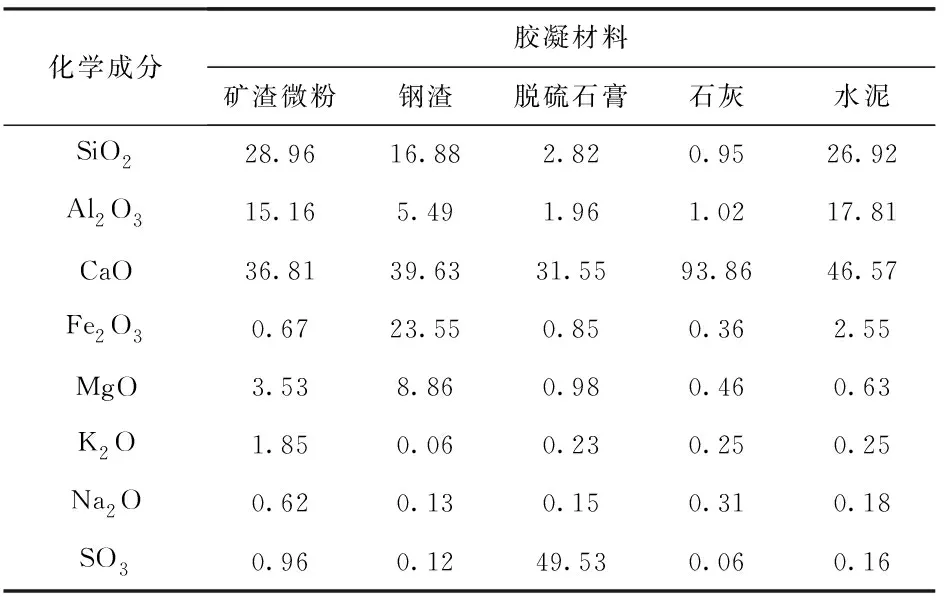

1.3 胶凝材料

1.4 外加剂

减水剂采用市售聚羧酸系高效减水剂,减水率为35%。试验采用甲酸钙(C2H2O4Ca)作为改性剂调控水泥胶结材料凝结硬化性能,购自郑州市恒祥化工有限公司,密度为2.02 g/cm3,含量为99.8%以上,甲酸钙又称蚁酸钙,呈白色粉末状,有吸湿性,溶于水,采用SU8010型扫描电子显微镜(SEM)观察其微观结构形貌如图1所示。从图中可以看出,四方板状、棱角状颗粒居多,颗粒尺寸差别不大,颗粒表面光滑,有利于扩散至胶凝颗粒表面进行离子交换。试验搅拌用水采用太原市政自来用水。

表4 胶凝材料化学成分组成 %

图1 甲酸钙外观形态和微观结构形貌照片

2 试验设计

2.1 试验设计

在分析以上原材料物理化学性质的基础上,设计了添加甲酸钙改性赤泥-水泥膏体复合材料的试验方案。基于前期大量探索性试验结论和文献总结[22-25],料浆质量浓度和灰砂比是影响膏体料浆管输性能的关键因素,确定膏体复合材料配比方案为料浆质量浓度74%,灰砂比1∶6,减水剂掺量0.15%(与胶凝材料的质量比),赤泥∶矿渣微粉∶钢渣∶脱硫石膏∶石灰∶水泥=56∶13∶8∶5∶2∶16,以甲酸钙掺量(0、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%)为研究对象,以充填料浆塌落度、扩展度、稠度、分层度、凝结时间及充填体抗压强度为考察指标,探究甲酸钙改性水泥胶结材料凝结硬化性能变化规律。

2.2 试验操作规程

根据料浆质量浓度和灰砂比,计算试验原材料用量并采用电子天平精准称量。将称量好的赤泥、尾砂、矿渣微粉、钢渣、脱硫石膏、石灰和水泥倒入搅拌桶中,强力搅拌5 min;然后加入水、减水剂和甲酸钙充分搅拌5 min,使料浆达到均匀状态。然后取部分搅拌均匀的料浆倒入ISO标准维卡仪配备模具中,按照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346-2011)检测充填料浆凝结时间;采用砂浆稠度仪和砂浆分层度仪检测料浆稠度和分层度。采用上口直径50 mm,下口直径100 mm,高度为150 mm的塌落度筒检测料浆塌落度和扩展度,具体操作方法为:首先,润湿塌落度筒和捣棒,然后将塌落度筒放至干净平整地面,以防漏浆,将料浆分3次装入筒中,每次装筒超过筒高1/3处并用捣棒沿筒壁上下插捣25次,待料浆灌满后,用直尺将筒口处理平整,清除筒周围料浆,在5~10 s内将塌落度筒垂直向上提起,用直尺测量塌落后料浆最高点高度,料浆塌落度即为塌落度筒与测量值之差,用直尺测量塌落后料浆最大范围直径和最小直径,取直径的平均值即为该料浆的扩展度。最后,将剩余料浆依次缓慢浇筑至长×宽×高为70.7 mm×70.7 mm×70.7 mm的三联模具中,放至密实台振荡密实以排出气泡,将模具移至YH-40B型标准恒温恒湿养护箱中,养护温度为20±1℃,养护湿度为95%以上,待试块初步自立后,使用空气泵对成型的试块进行脱模并做标记,将标记好的试块继续放至养护箱中养护至3、7、28 d,采用YAW-3000A 型微机控制电液伺服万能试验机检测成型试块抗压强度,加载速率为0.5 mm/min,每个龄期共检测3个试块,取平均值作为最终抗压强度值。

3 结果分析与讨论

3.1 充填料浆流动性及凝结性能分析

图2呈现了甲酸钙改性充填料浆流动性及凝结性能的试验结果。从图中可以看出,随着甲酸钙掺量的增加,料浆流动性呈不断降低趋势,且掺量越大降低效果越明显。当甲酸钙掺量为3%时,料浆塌落度和扩展度为26.7 cm和82.5 cm,与未掺甲酸钙料浆相比,塌落度和扩展度分别降低1.2 cm和4.3 cm,说明甲酸钙对充填料浆具有一定的增稠作用。甲酸钙掺量从0增加至3%的过程中,稠度和分层度分别降低19.42%和38.46%。这是因为甲酸钙的掺入,增加了颗粒间的絮凝作用,异性电荷颗粒相互吸引撞击,缩短了颗粒间距,增大了颗粒间的相互作用力和摩擦力,颗粒间形成的网状结构越来越密实,能够有效阻碍大颗粒的沉降,要想使料浆运动起来需要施加的外力越来越大。因此,料浆黏度增大,分层度降低,流动性降低。但在甲酸钙掺量范围内,料浆各流动性指标仍满足膏体充填料浆自流输送要求。从图2e、图2f中可以看出,随着甲酸钙掺量的增加,凝结时间近似呈线性降低趋势,初凝时间从495 min降低至297 min,终凝时间从965 min降低至523 min,说明甲酸钙对水泥胶结材料具有较强的促凝作用。这是因为甲酸钙在水中的电离常数为 1.8×10-5,呈弱酸性,因而掺入甲酸钙后溶液的pH 值会降低,能够加速水泥颗粒中硅酸二钙和硅酸三钙的水化速率,快速生成大量钙矾石和水化凝胶,从而缩短充填料浆凝结时间[26-30]。

图2 甲酸钙对充填料浆流动性及凝结性能的影响

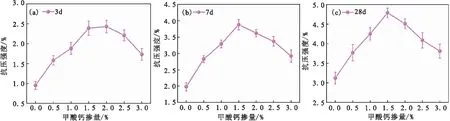

3.2 充填体抗压强度分析

图3 甲酸钙对充填体抗压强度的影响

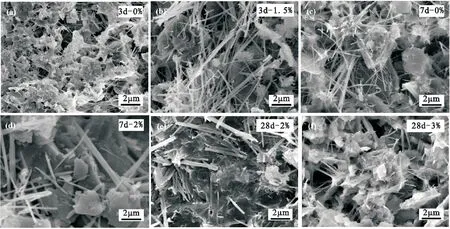

3.3 微观结构分析

将破碎后的试块收集到烧杯中,在破碎试块中间取长×宽约5 mm×5 mm的样品,将样品浸入无水乙醇中终止水化反应,24 h后取出样品,在60℃烘箱中烘干至恒重,由于样品无导电性,在其表面进行喷金处理,然后放至扫描电子显微镜下观察其微观结构形貌。图4给出了甲酸钙改性赤泥-水泥膏体复合材料SEM照片。从图中可以看出,水化初期,未掺甲酸钙充填体试块中含有大量长针状钙矾石和少量不规则的絮状C-S-H凝胶,长针状钙矾石交错分散在颗粒孔隙之间,使充填体形成较为完整的网状结构,但钙矾石发育较弱,凝胶数量较少,颗粒间大孔洞数量较多,充填体骨架结构不稳固,导致充填体强度不高。而掺甲酸钙充填体试块中含有大量短棒状钙矾石和团聚状C-S-H凝胶,钙矾石和C-S-H凝胶搭接密实程度高,二者与骨料联结性强,穿插在骨料颗粒中间,结构整体性和致密性高。随着水化反应的持续进行,甲酸钙掺量为2%的充填体试块28 d抗压强度值达到最大,水化产物交织成致密、坚固的整体结构,孔隙逐渐被填满,形成强度较高的充填体。继续增加甲酸钙掺量,充填体强度不断降低,当甲酸钙掺量为3%时,充填体内部结构较为分散,缺陷较多,含量大量孔洞,充填体结晶度和整体性较差,导致充填体强度出现倒缩。

图4 甲酸钙改性赤泥-水泥膏体复合材料微观结构形貌

3 结 论

(1)甲酸钙对充填料浆流动性和凝结性能表现为增稠促凝作用,甲酸钙掺量越大,改善效果越明显。

(2)随着甲酸钙掺量的增加,充填体抗压强度呈先上升后降低的趋势,当甲酸钙掺量为2%时,3 d抗压强度最大,当甲酸钙掺量为1.5%时,7 d和28 d抗压强度最大。

(3)掺甲酸钙充填体试块微观结构形貌与未掺试块相比,充填体内部含有发育更完整地钙矾石和团聚状C-S-H凝胶交织形成的网状结构,充填体致密度和结晶度高,使充填体具备更高的抗压强度。当掺入过量的甲酸钙时,充填体结构缺陷较多,含有较多大孔洞和裂缝,导致充填体强度倒缩。