500 kA大型铝电解槽槽壳破损原因分析及应对策略

2022-12-15张刚刚施文学张铁山张明泉张凌云

张刚刚, 施文学, 张铁山, 张明泉, 张凌云

(中国铝业连城分公司,甘肃 兰州 730335)

大型铝电解槽是高产值、低能耗、环保型的先进冶炼设备,但由于槽壳尺寸长度较长,宽度较宽,生产管理难度更大,生产过程中槽壳发生变形、裂纹、冲蚀等现象较多,影响电解槽平稳、安全运行[1-2]。如果在项目施工阶段、启动初期及运行等阶段控制不严,出现漏炉、冲毁槽壳、损坏阴极母线等情况,则会给电解生产带来隐患或给企业造成重大的损失。因此,槽壳维护、后期维修对企业生产、经营尤为重要[3-4]。

随着电解铝行业技术的发展,电解槽除了尺寸的增大外,大型槽壳的成本也而随之增大,且维修难度加大,破损后造成损失也较大。因此,了解槽壳变形、破损的原因,掌握维修方法,实施最佳维修方式是电解铝工艺和电解铝设备维护、维修永恒的课题。

槽壳破损的原因有诸多因素,在电解槽的前期施工及焙烧过程,譬如内衬材料质量、施工过程质量以及电解槽焙烧过程各个参数控制不当,启动过程未按照标准进行,这些均能造成早期的破损而冲击槽壳;最为影响的就是生产运行过程,生产管理问题是导致电解槽早期破损的最重要原因,热平衡难以稳定保持,过冷过热情况均会冲击槽壳,所以在整个电解槽的生命周期中,电解槽槽壳的状态直接影响着电解槽的使用寿命[5-6]。如发生漏炉情况,电解槽槽壳是电解槽的最后一道防线,需要在生产过程中加以防范,并在源头上给予重视[7-8]。

本文结合某厂的生产实例,对500 kA大型铝电解槽发生的槽壳破损问题进行了分析,并提出了针对性的修复方案,通过本案例的分析和讨论,给予企业一些借鉴和指导,进而提高电解槽的使用价值,增大电解槽的槽寿命。

1 槽壳破损现状

1.1 槽壳系列排查

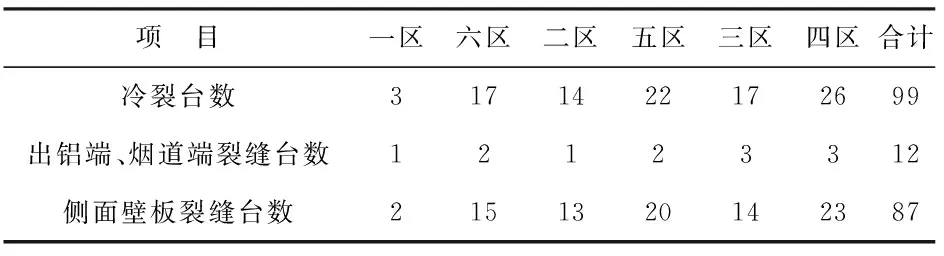

某500 kA系列于2018年开始弹性生产,采用保护性停槽方式。弹性生产后全部采取保温措施,停槽后槽体温度自然降低至常温后开始吊出残阳极,维持二次使用的基本条件。2019年完成了所有电解槽内电解质和壳面料的清理,并全面排查槽壳状况,未发现异常。2020年在全面排查槽壳状况中,发现1台槽壳出现裂纹,对生产运行时运行较差的3台槽壳钢板取样分析,数据正常,但所有电解槽两端出现上翘的情况,上翘幅度为40 mm左右,最大为60 mm。2021年再次排查槽壳,有5台槽出现微裂纹。2022年3月份起,在起吊、倒运、校正和筑炉过程中陆续出现微裂纹情况,至今累计发现99台。其中裂缝长度最小50 mm,最大800 mm,裂纹区域占槽壳侧面壁板面积最小0.05%,最大1.35%,槽壳裂纹全部为竖向裂纹,且主要集中在摇篮架与槽壳焊接部位两侧,见表1数据。

表1 2022年系列排查槽壳情况发现槽壳冷裂数据汇总

1.2 槽壳分类

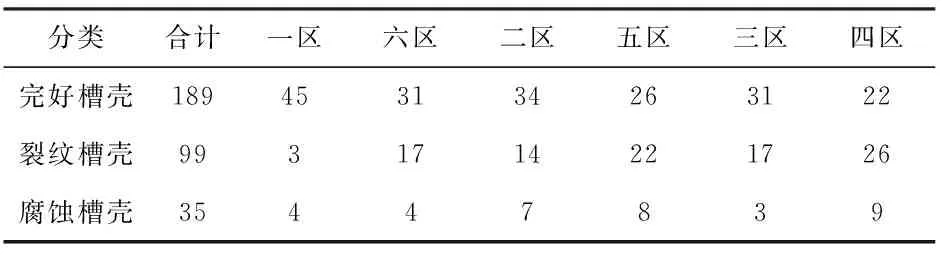

按照槽壳裂纹情况将电解槽分为三类,即完好、裂纹、腐蚀。其中腐蚀槽同时分布在完好和裂纹槽中,具体如表2。

表2 槽壳损伤程度统计表

2 槽壳冷裂原因分析

2.1 取样方案

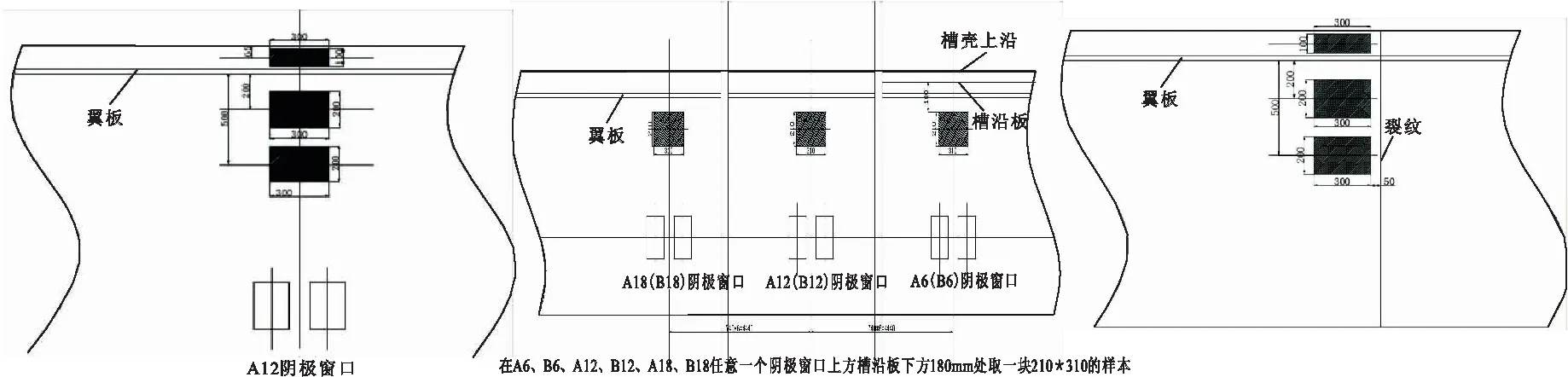

(1)侧壁板高低温区取样

a.完好槽壳:随机选取4台,取样12个;

b.裂纹槽壳:长侧随机选取4台,取样12个。

(2)三类槽高温区取样

a.完好槽壳:随机选取6台,取样7个;

b.裂纹槽壳:随机选取6台,取样12个;

c.腐蚀槽壳:随机选取6台,取样7个。

(3)出铝端和烟道端

随机取样两台槽,烟道端取样2个,出铝端取样2个。

(4)同槽同位不同期取样

3台槽壳同一位置取样14个。

注:(1)完好槽壳是指肉眼观察无可见裂纹。

(2)裂纹槽壳是指肉眼观察有一条及以上可见裂纹。

(3)腐蚀槽壳是指在完好和裂纹槽壳中腐蚀面积超过长侧壁板总面积1/5。

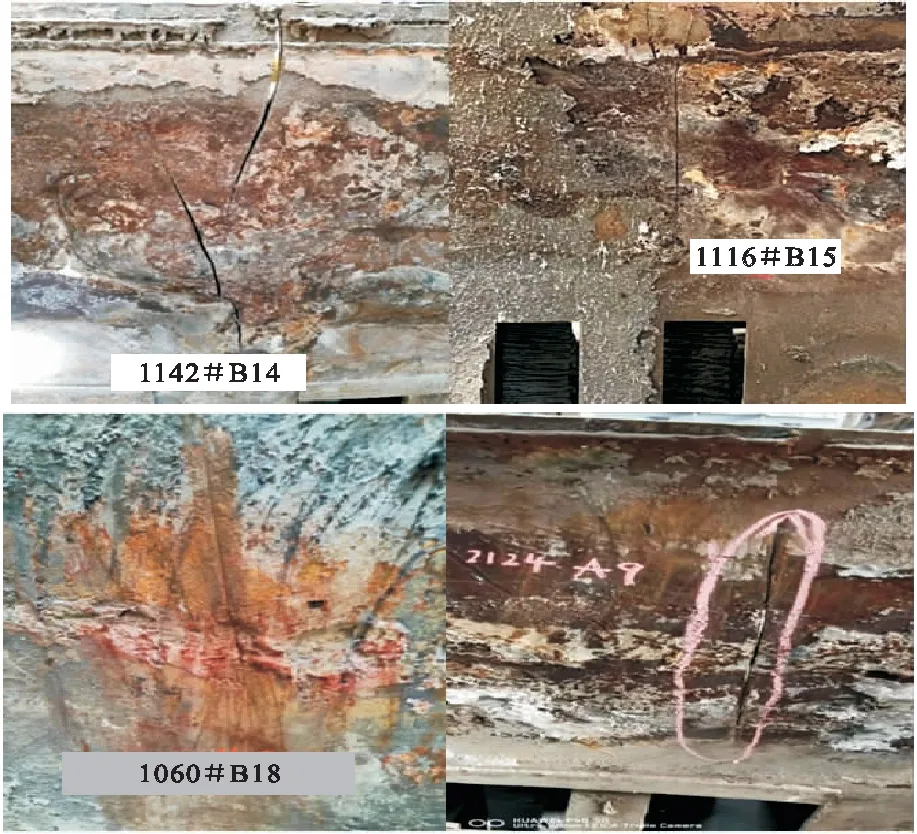

图1 部分冷裂槽壳照片

图2 各处取样方案示意图

2.2 力学及化学分析检测

全系列电解槽壳制作采用Q345B的钢材,根据2.1中的取样规则,对样品进行针对性的力学检测,共计检测样品68个,6项检测项目,数据低于标准的主要集中在屈服强度降低。

(1)4台完好和4台裂纹槽壳力学分析

从表3中可以看出,槽壳低温区位置,除1109#槽壳(应为异常值)外,屈服强度均大于 345 MPa,符合要求。

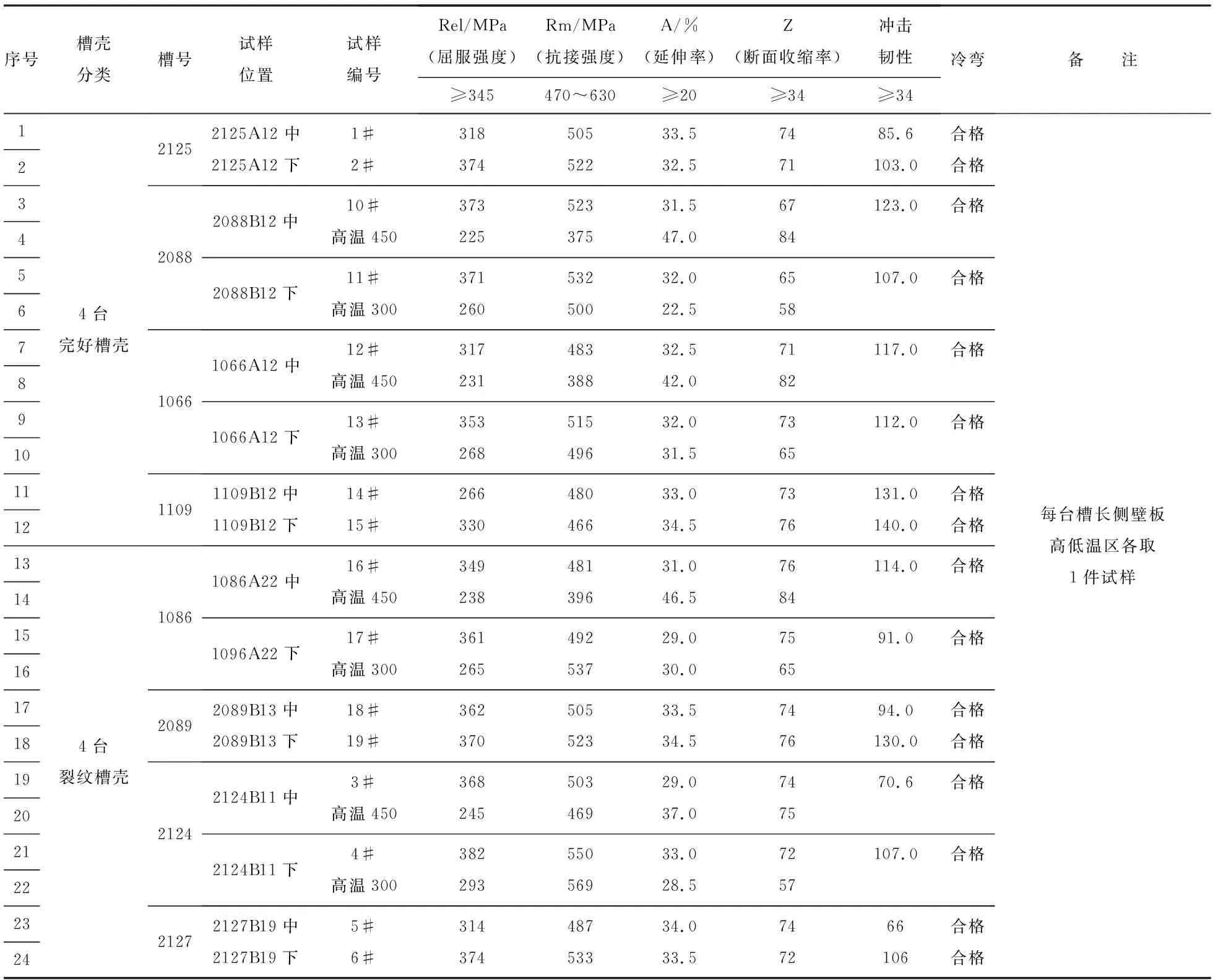

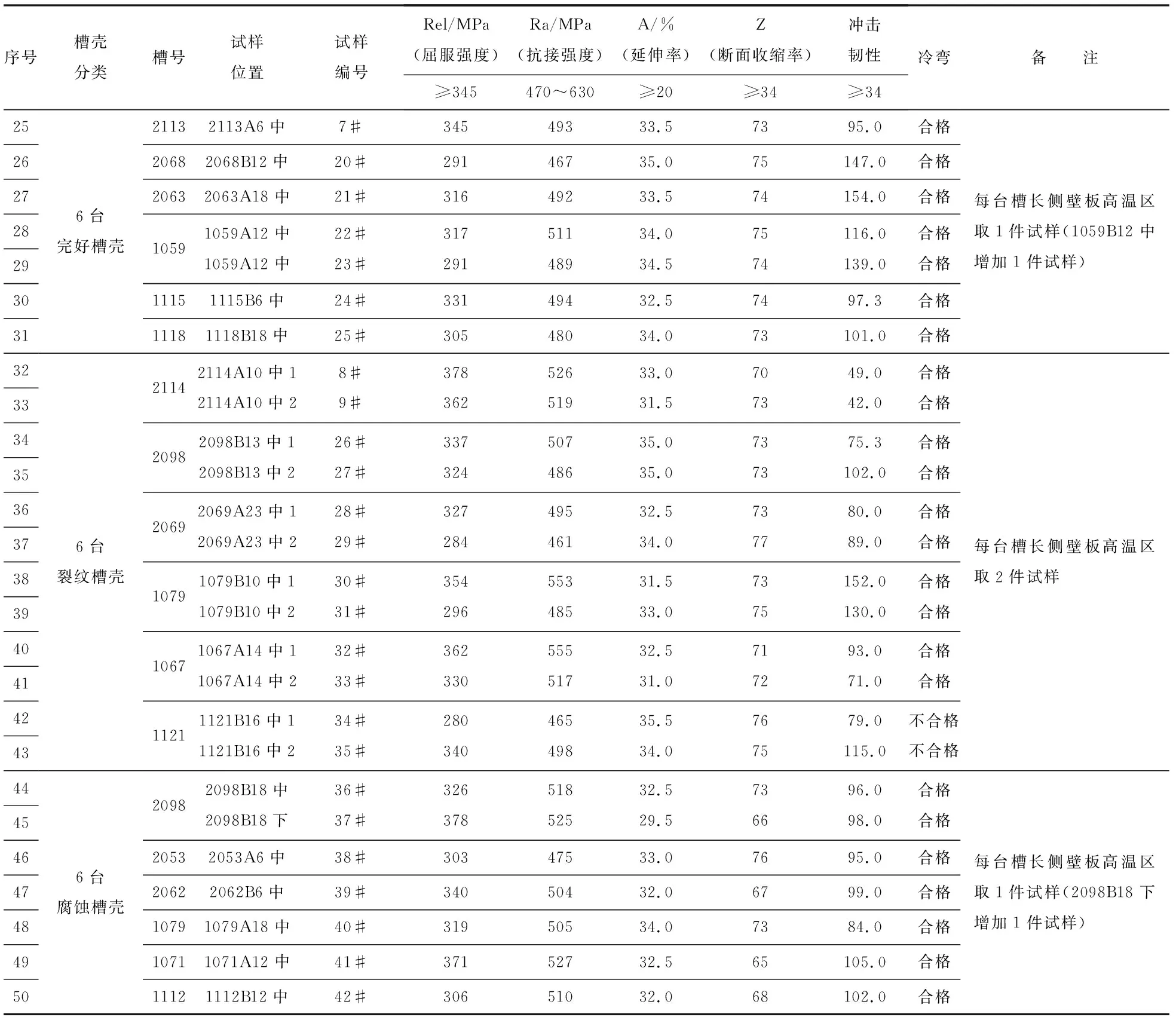

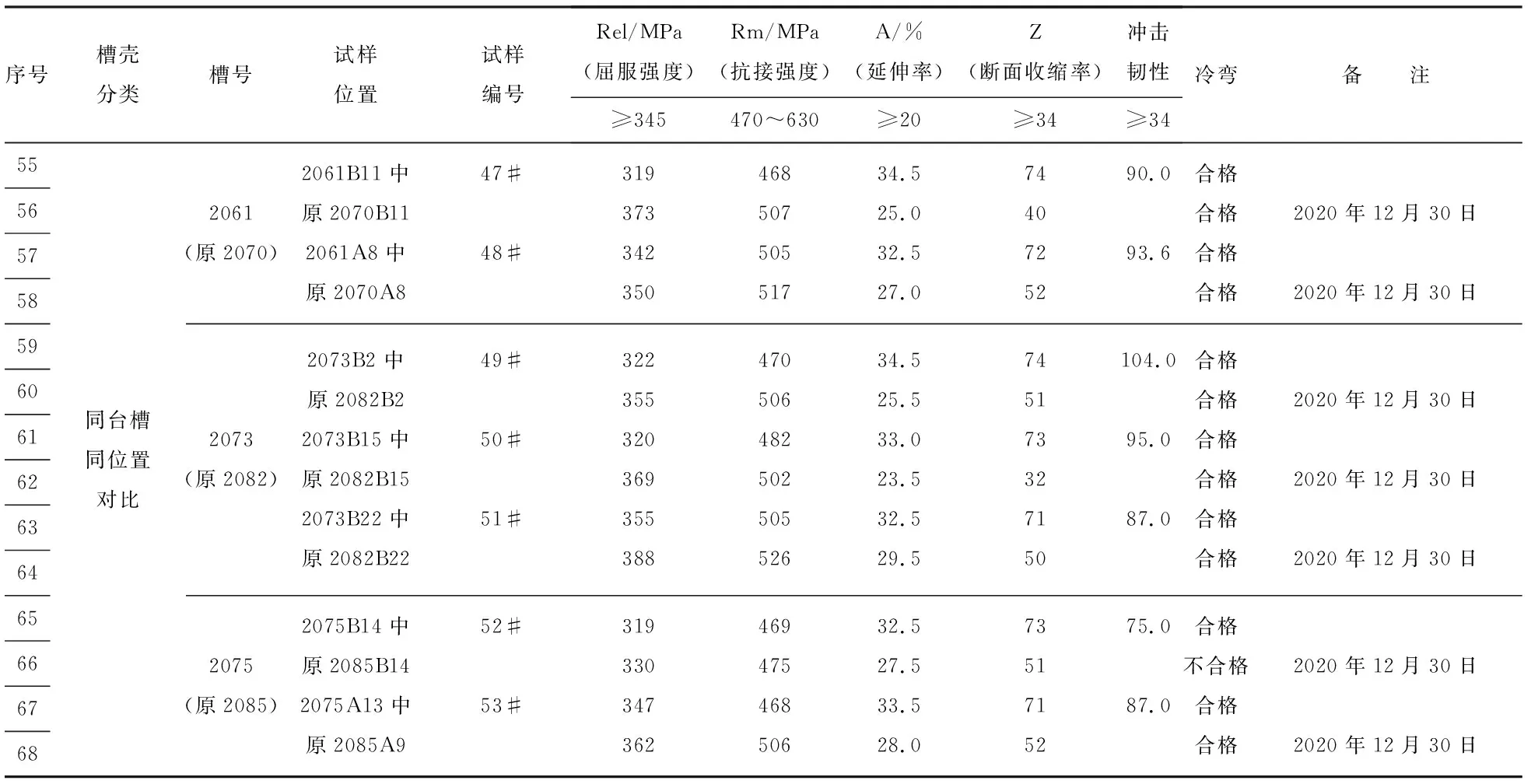

表3 4台完好和4台裂纹槽壳力学分析统计表

槽壳高温区位置,2125#、1066#、1109#、2127#槽壳的屈服强度低于345 MPa,其中1109B12下降率最大为17.10%;其它槽壳屈服强度大于345 MPa。说明高温区材料在高温作用后,其屈服强度、抗疲劳性能下降。裂纹槽壳高温区的屈服强度要优于完好槽壳高温区,主要原因是完好槽壳可能在槽壳内部存在很多微裂纹,未释放残余应力,进而导致屈服强度和抗拉强度的下降。

(2)18台完好和裂纹、含腐蚀槽壳高温区力学分析(见表4):

表4 18台完好和裂纹、含腐蚀槽壳高温区力学分析统计表

a.6台完好槽壳高温区的屈服强度全部小于或等于 345 MPa,说明在长时间放置后残余应力释放,材料内部存在较多微裂纹等缺陷,导致屈服强度下降,最大下降率为 15.65%。

b.6台裂纹槽壳 12 个数据点,其中4个数据点大于 345 MPa,8个数据点小于345 MPa,情况略好于6台完好槽壳。但是屈服强度下降也是较明显,主要原因也是内部存在微裂纹,屈服b强度最大下降率为18.84%。

c.6台腐蚀槽壳高温区取样材料的屈服强度,1个数据点大于345 MPa,5个数据点小于345 MPa,说明腐蚀后材料的屈服强度也会降低,屈服强度最大下降率为12.17%。

(3)2台槽壳的烟道端和出铝端取样力学分析

槽壳短侧壁板低温区的屈服强度高于高温区,屈服强度下降率最大为 12.46%(见表5)。

(4)三台槽同位置不同时间取样力学对比分析

2020年12月取样后,槽壳在自然环境温度下,应力释放过程中,槽壳壁板屈服强度和抗拉强度都有不同程度的下降。最大下降率14.5%,延伸率上升3%~9.5%,断面收缩率上升19%~41%(见表6)。

表6 三台槽同位置不同时间取样力学对比分析表

2.3 电解槽槽壳金相组织分析

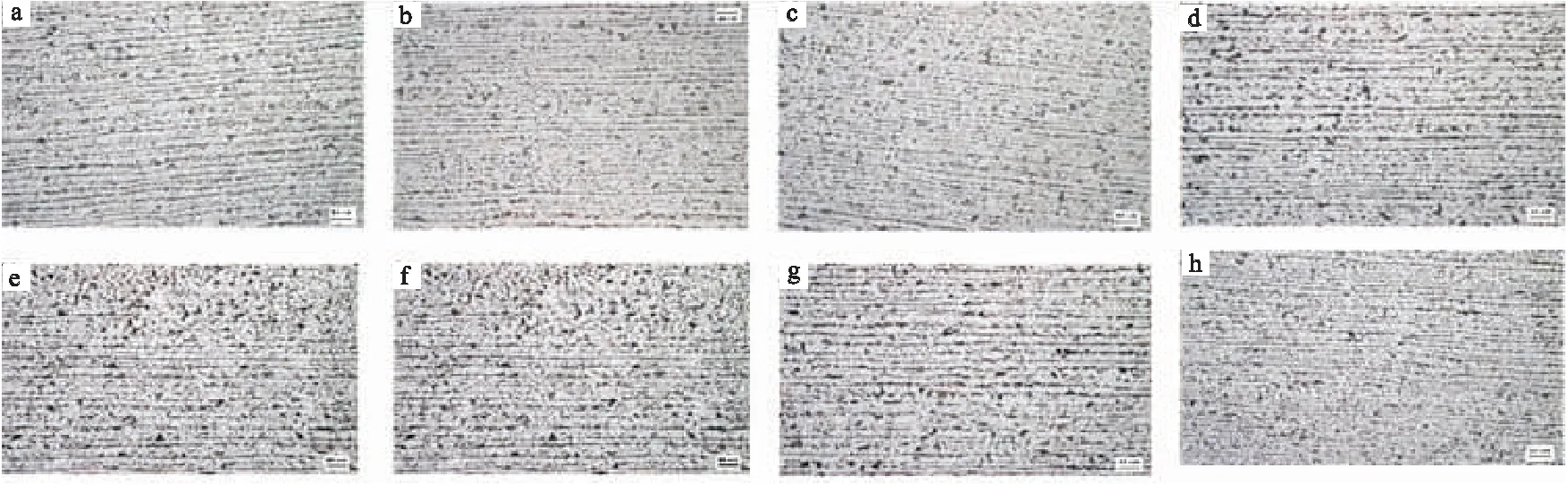

为进一步研究裂纹机理,分别对完好槽壳、裂纹槽壳和其他系列完好槽壳分别进行金相对比分析。图3a、图3b、图3c为本系列完好槽壳高、低温区金相图,图3d、图3e、图3f和图3g为本系列裂纹槽壳(裂纹部位)金相图;图3h为对比系列完好槽壳金相图。

Q345B钢一般组织是先共析铁素体和珠光体。根据电解槽槽壳金相组织分析报告,看组织珠光体沿轧制方向流线型明显,该倍数下没有观察到马氏体,符合Q345B组织观察结果,如图3所示。

图3 电解槽槽壳金相组织图谱

Q345B含碳量不大于0.2%,属于亚共析钢。合金冷却过程中先从液相中析出 δ 相(高温铁素体),随着温度的降低,液相中的C含量变为0.53%,δ 相中的C含量变为0.09%,发生包晶反应生成A(奥氏体)。当温度降低至固相线以下时,合金全部转变成A;当温度低于A3线,从A中析出铁素体(F),铁素体在奥氏体晶界处优先形核并长大。在727℃时,发生共析反应,转变为珠光体,而之前析出的铁素体则不发生变化。温度继续降低,合金组织则不发生变化。因此Q345B室温平衡组织为F+P(铁素体+珠光体),铁素体为白色块状,珠光体呈偏片状,当放大倍数不高时呈黑色块状。经过上述分析,Q345B钢一般组织是先共析铁素体和珠光体,看组织珠光体沿轧制方向流线型明显,该倍数下没有观察到马氏体。

3 冷裂原因分析

根据检测结果分类分析,初步分析破损原因如下:

(1)由于电解槽整体固接于摇篮架上,在受热时,体积膨胀仅能向上弯曲,在横向整体没有膨胀伸缩余量,从而会存在一定的内应力。

(2)由于电解槽槽壳中间局部会出现高温,通过强制冷却等方法进行降温,易在该处形成残余应力。

(3)由于槽壳温度的变化,局部会出现热疲劳现象,易导致表面裂纹形成和扩展。

根据槽壳取样材料力学性能结果判断断裂成因。

3.1 高温区中部位置裂纹聚集原因分析

(1)材料力学性能的下降分析

槽壳高温区中部位置的屈服强度和抗拉强度要明显低于槽壳高温区下部位置,说明长期的高温作业导致Q345B材料的力学性能要劣于低温情况,在槽壳使用时中部位置更容易产生微裂纹,同时在热应力作用下微裂纹更容易形成宏观裂纹,这也是导致槽壳裂纹集中在中部位置的原因之一。

(2)从热载荷(应力)作用角度分析

槽壳使用时中部位置的温度要高于下部位置温度,也就是在实际工作时中部位置承受的热载荷变程、幅值和均值都要大于下部位置处,那么中部位置处更易产生微裂纹,进而扩展为宏观裂纹,也是导致槽壳疲劳裂纹集中在中部位置出现的原因之一。

(3)从残余应力角度分析

槽壳使用时中部位置的温度要高于下部位置温度,其残余压应力较高,在停产时槽壳恢复室温,内衬清理完毕,此时残余压应力释放,材料内部会产生很多微裂纹,微裂纹汇聚扩展成为宏观裂纹,这是槽壳中部位置容易产生裂纹的原因之一。

3.2 长度方向中间位置裂纹聚集原因分析

由于铝液具有流动性,根据槽壳实际结构可以判断,槽壳长度方向中间部位温度最高,在实际工作时槽壳长度中间位置变形最大,此时在热载荷的叠加作用下,导致其局部应力较大,裂纹更易在此处萌生和扩展。

4 修复方案

结合检测结果和分析的原因,再通过对冷裂电解槽进行再次排查,以及根据现场实际,制定如下修复方案:

(1)对裂缝已经向上扩展至甚至超过水平翼板的槽壳,采用离线修复,整体更换槽壳两侧侧面壁板的方案。

(2)对裂缝距离侧面壁板上沿大于200 mm,采用局部补焊方式现场修复。要求补焊面积高度应大于480 mm的高温区,长度应跨过两个摇篮架(大于740 mm),补焊板要与背部摇篮架进行焊接,焊接后对四条焊缝探伤,确保探伤合格。

(3)对裂缝形状为Y形或者蜘蛛网状,且整台槽壳有两处及两处以上的槽壳,采用整体更换槽壳两侧侧面壁板离线修复的方案。

(4)凡是更换侧面壁板的槽壳,侧面壁板需两侧一起更换。

(5)槽壳端头出现裂缝的槽子,由于端头结构筋板多、强度高,采用局部补焊方式在线修复,焊接后进行探伤,确保焊缝探伤合格。

5 修复槽壳后期管理预案

(1)严格执行焙烧启动方案

焙烧前期,分流器拆出判定电压由正常槽的3.0 V降低至2.8 V,拆除时间延长至48 h,启动温度达到980℃时即可。启动过程避免长效应、高电压,严格执行纯净体系、高分子比建炉帮,确保电解槽形成稳固的炉帮。严格执行启动后期和正常生产期的标准化管理,确保电解槽运行稳定。

(2)定期巡视检查

焙烧启动过程中,所有电解槽比照风险槽管理标准进行管理,每班至少巡视、测量2次三钢温度,严密检视槽壳变化。

(3)裂纹处理

a.在运行过程中发现槽壳某部位裂纹,启动风险槽管控预案,按照风险槽来处理。

b.熔体区发生裂纹,在线焊接加强筋板(横跨裂纹),筋板条数根据具体裂纹长度确定。如裂纹长度较长或发生网状裂纹,须将裂纹两侧的摇篮架用补强围板连接(20 mm厚)。

c.靠近水平翼板附件发生裂纹,在线对裂纹区域的围板进行加固。如果裂纹延伸至水平翼板,需对水平翼板上表面补焊筋板。

d.槽壳焊缝处开焊,在线补焊并焊接加强筋板。

e.摇篮架开焊,在线补焊开焊部位,并通过围板连接相邻两个部位的摇篮架进行加固。

6 结论与建议

通过上述分析,形成如下结论:

(1)随着使用时间的增加,材料屈服强度降低,屈服强度下降率不高于初始设计要求的30%,即可安全使用。

(2)所有槽壳高温区的屈服强度低于低温区,主要原因是高温区位置温度高于低温区,更利于裂纹的萌生和扩展。

(3)槽壳裂纹产生的主要原因有材料屈服强度的下降、热载荷的循环作用以及残余应力的释放。

(4)温度是导致材料屈服强度下降和裂纹产生的主要因素。

(5)槽壳在自然环境温度下,应力释放过程中,钢材屈服强度、抗拉强度均有所下降,延伸率、断面收缩率均有所上升。

结合上述分析给出如下建议:

(1)对于无裂纹槽壳可以继续使用,在使用过程中如发现有裂纹的现象,进行局部维修。

(2)有裂纹槽壳应该对裂纹区按照修复建议方案进行修复,修复后方可使用,在使用过程中对其进行不定期检查。