商用车开发过程中的涂装及防腐设计

2022-12-10张涛董美琛张焕亮高明朱登海吴洋

张涛,董美琛,张焕亮,高明,朱登海,吴洋

(浙江吉利新能源商用车集团有限公司,浙江 杭州 310000)

随着近些年商用车发展越来越好,很多国产车型已出口到国外(如欧洲)腐蚀环境比较严峻的地区,客户不仅更加关注美观性,对车型的防腐性能要求也越来越高。目前国内大多数商用车涂装厂使用葫芦线电泳,要满足6年外观无锈蚀、12年无腐蚀穿孔及腐蚀引起的功能失效的防腐目标,需要在车型开发设计阶段,通过整车属性防腐部门、产品工程、涂装同步工程及设备规划等同步参与,设定车型防腐等级目标及干湿区,选择车身板材及规划涂装工艺以提前规避腐蚀问题,并结合电泳白车身拆解、整车强化腐蚀试验结果评价,以达到防腐目标。

1 车型防腐等级目标设定

在车型开发阶段,由研究总院项目组与属性环保部门设定车型的防腐等级目标,目前不同车型定位的防腐质量目标有3个等级。一级防腐目标为:6年车身外观无锈蚀,12年车身无腐蚀穿孔,且整车无因腐蚀问题引起的功能失效;二级防腐目标为:5年车身外观无锈蚀,10年车身无腐蚀穿孔,且整车无因腐蚀问题引起的功能失效;三级防腐目标为:3年车身外观无锈蚀,10年车身无腐蚀穿孔,且整车无因腐蚀问题引起的功能失效。车型设计、涂装工艺规划及油漆材料开发需要根据不同的防腐目标等级来进行。

2 车型干、湿区及板材选择

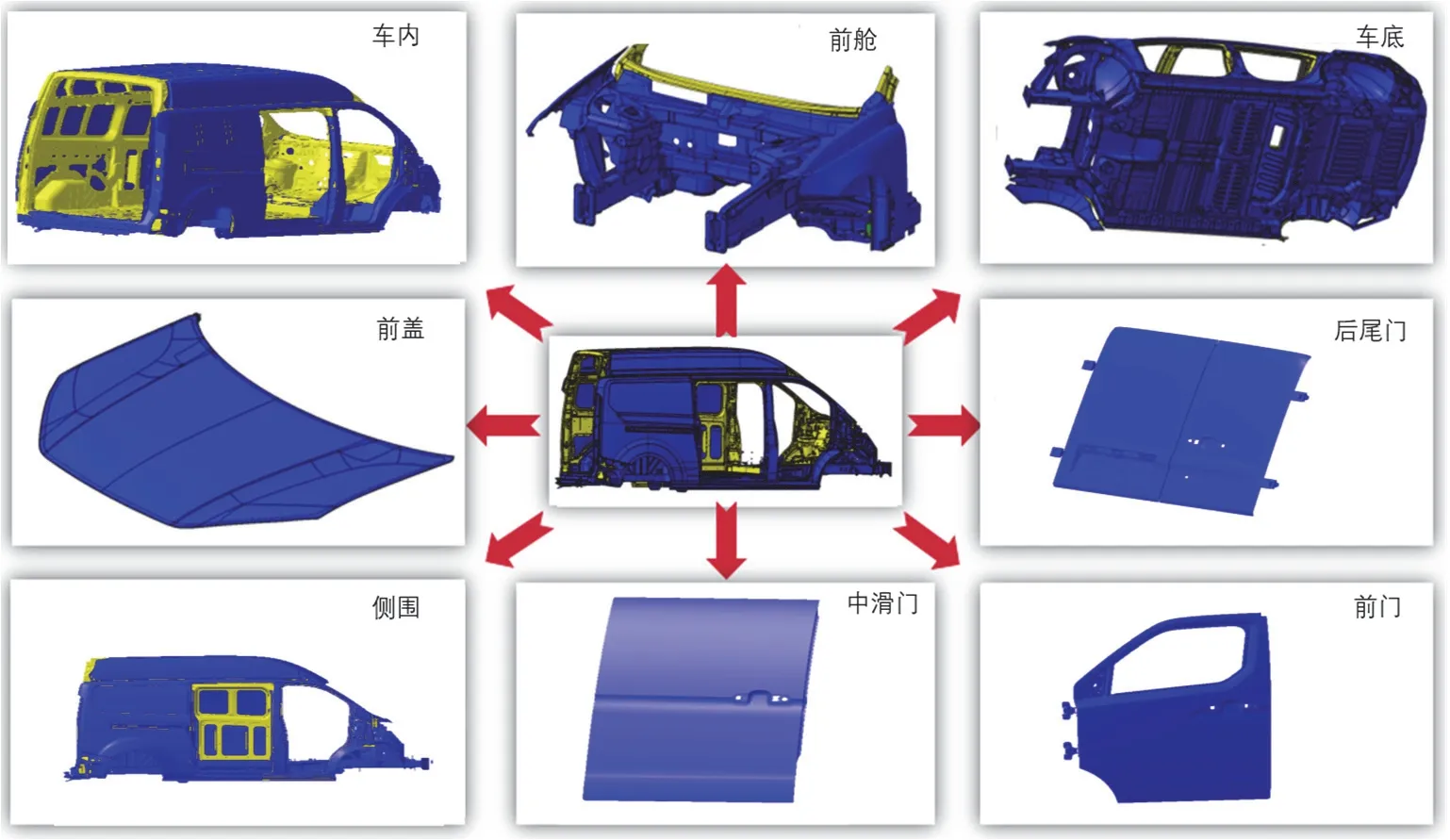

在车型项目初期定义车身干湿区,可为车身防腐及密封设计提供参考。干区是指整车行驶或露天放置时,不允许雨水、洗车水、路面积水等流经及水或湿气不可能进入的区域;湿区是指整车行驶或露天放置时,允许雨水、洗车水、路面积水等流经及水或湿气可能进入的区域[1]。干区一般包含车内不直接与外界连通的区域, 没有积水,通常是车身内部区域,如座椅横梁及车内加强板腔体;湿区一般包括接触水或者长期进水的区域,如车底纵梁、横梁、开闭件内腔等。典型的干、湿区位置划分见图1。

图1 白车身干湿区的划分 Figure 1 Division of dry and wet zones of body in white

目前车用板材多为镀锌板、冷轧板、热成型板、铝硅涂层板、铝型材等,电泳后防腐能力的强弱顺序为:铝型材 > 镀锌板 > 铝硅涂层板 > 冷轧板 > 热成型板。从成本角度考虑,冷轧板的成本最低,铝型材的成本最高。

根据干湿区的定义,可针对高风险的湿区来选择镀锌板或铝型材,保证车身重点区域的防腐品质。对于车身内部干区等不易进水或无水汽的位置,可选择冷轧板,遵循QC/T 732-2005《乘用车强化腐蚀试验方法》进行整车强化腐蚀试验验证。

参考行业各车型镀锌板用量,一级防腐目标的车身镀锌板使用量大于80%,二级防腐目标则介于50% ~ 80%之间,三级防腐目标会小于50%。车型定义为二级防腐目标的白车身板材选择建议见表1,据此可对比一级防腐目标的车型选材,在湿区的高腐蚀风险区适当增加镀锌板的使用量;对比三级防腐目标的车型,经过属性防腐部门及涂装同步工程的专业评估或在强化腐蚀试验验证后,适当减少镀锌板的使用量。

表1 车身干湿区划分及板材选择 Table 1 Division of dry and wet zones of vehicle body and corresponding selection advices of panels

3 车身地板总成排气结构设计

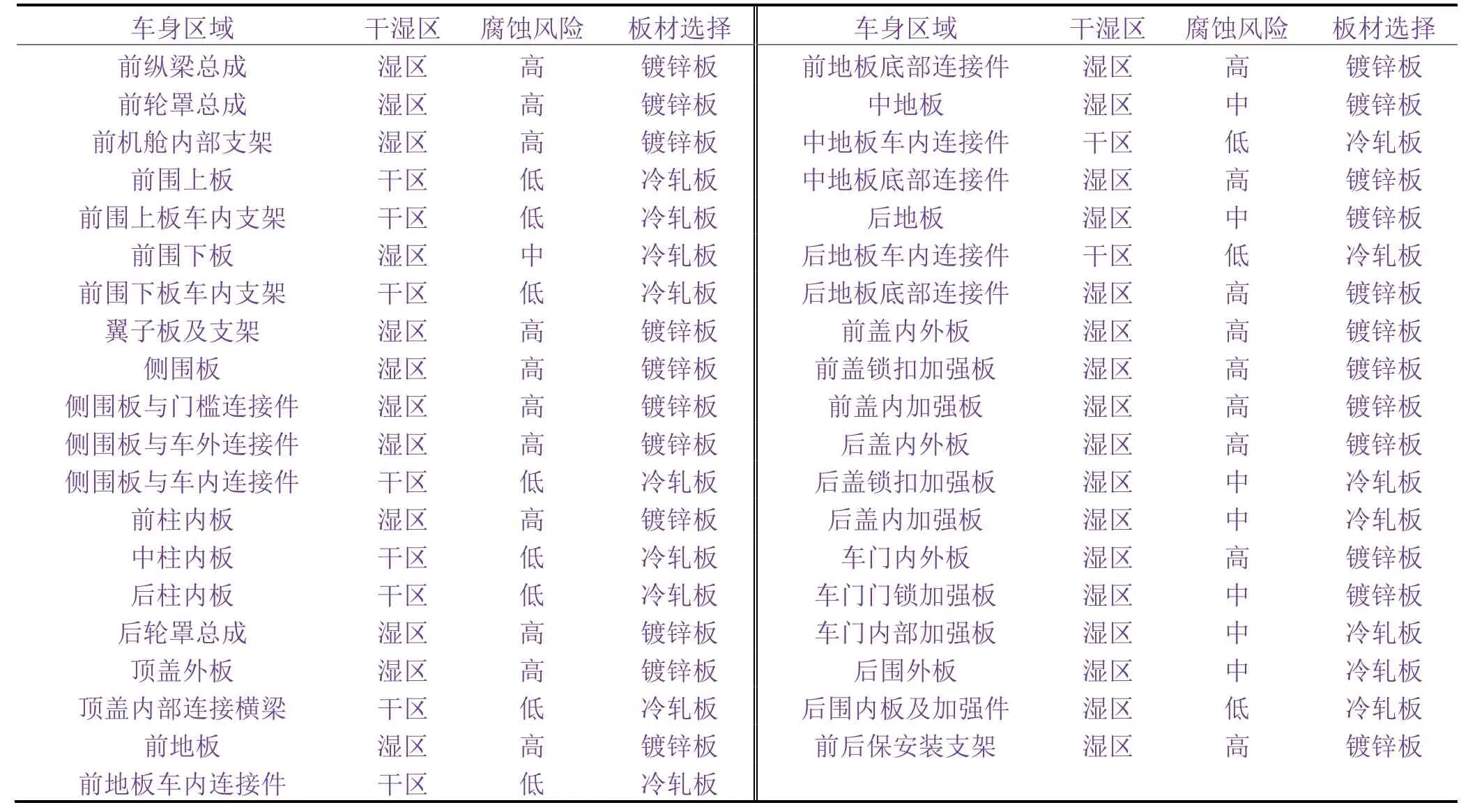

从防腐的角度来看,电泳工艺是保障白车身防腐的重要一环。目前涂装厂的前处理电泳线多为葫芦线、摆杆线或翻转线,见图2。葫芦线电泳过程中白车身水平下降进入电泳槽,电泳完成后白车身水平升出电泳槽,车身在电泳过程中基本没有角度倾斜,因此地板下方区域加强筋位置的积气在电泳过程中无法排出,导致无法电泳上漆而出现锈蚀,不能满足防腐要求。与葫芦线电泳工艺不同,45°入槽的摆杆线及360°翻转线在出入电泳槽时,车身有一定角度的倾斜,可很大程度地将地板下方的积气排出,减少积气问题所导致的电泳不良,保证防腐效果。

图2 电泳时车身的输送方式 Figure 2 Delivery modes of vehicle body during electrophoretic coating

对于商用车而言,因车型较大,考虑到前处理电泳材料及运营成本,国内很多工厂的前处理电泳线仍使用葫芦线,因此车型的地板设计需要充分考虑电泳的要求,从结构上规避积气问题,保证电泳品质。葫芦线电泳在上述3种电泳方式中对排气要求最高,因此只要保证了葫芦线在车型设计上无积气所导致的电泳问题,摆杆线和翻转线也不会出现积气问题。

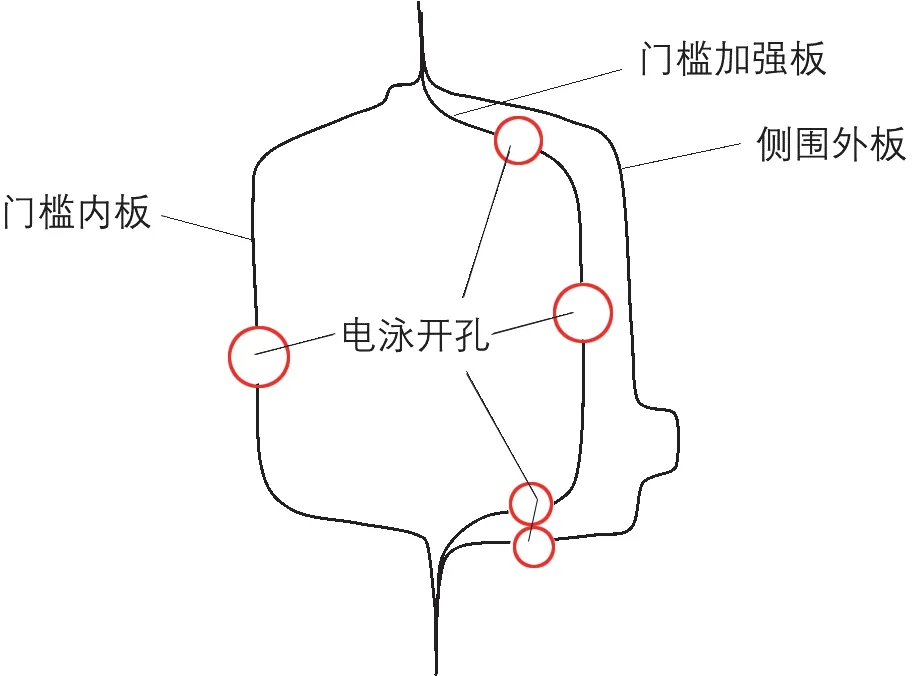

4 白车身门槛内腔结构设计

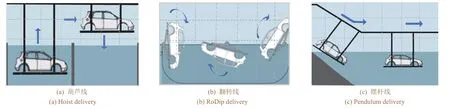

国内主流的车型都将门槛区域定义为湿区。门槛作为防腐的重点关注区域,对内腔电泳膜厚的要求高,才能避免腐蚀问题的发生。门槛设计一般分为两种。一种是以新能源车为主的内部有铝挤梁结构的门槛,以提升碰撞安全。这种门槛的内外板之间有一个较大的铝挤梁(见图3),因此门槛区域结构复杂,容易出现电泳品质问题。另一种门槛结构中无铝挤梁,内外板之间为加强支架或者加强板(见图4),以保证碰撞安全,多为传统燃油车型所采用。

为满足电泳工艺的要求,带有铝挤梁的门槛结构需在侧围外板、门槛加强板、铝挤梁和门槛内板之间每隔200 mm设计一个直径20 ~ 25 mm的电泳通孔,侧围外板、门槛加强板、铝挤梁和门槛内板之间的空隙设计大于6 mm,具体结构见图3。

图3 有铝挤梁的门槛结构断面示意图 Figure 3 Sectional sketch showing the structure of threshold with extruded aluminum beam

无铝挤梁的门槛结构设计相对简单,在侧围外板或门槛内板底部每隔200 mm设计一个直径20 ~ 25 mm的电泳孔,侧围外板、门槛内板与内部加强板或加强支架之间的空隙设计大于6 mm,即可满足电泳要求,具体结构见图4。

图4 无铝挤梁的门槛结构断面示意图 Figure 4 Sectional sketch showing the structure of threshold without extruded aluminum beam

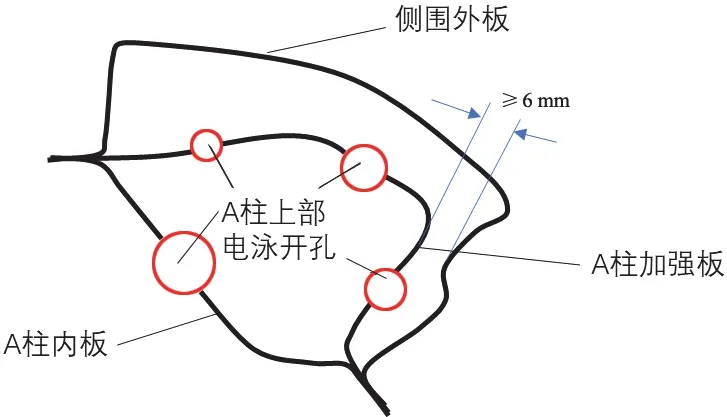

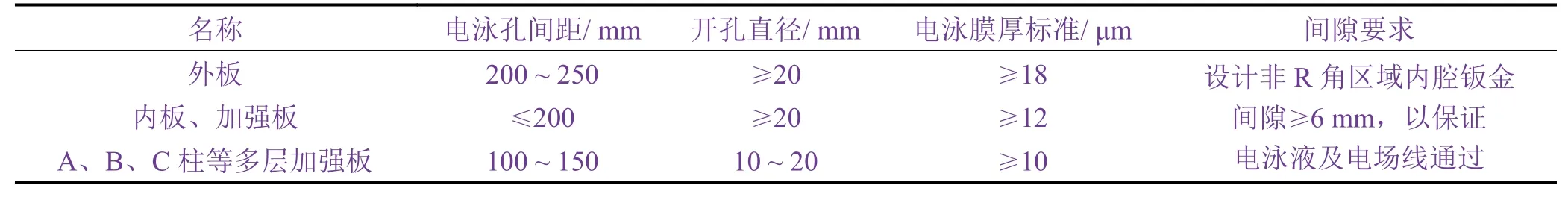

5 白车身其他内腔结构设计

车体其他位置内腔结构的设计要保证电泳效果及防腐要求,应根据空腔结构进行分析,包括外部零件遮挡、设计间隙、电泳开孔尺寸、开孔位置及开孔之间的距离,并将多层板焊接结构的电泳开孔设计为通孔(典型结构如图5所示),避免电泳过程中钣金遮挡所产生的电场屏蔽而导致电泳膜厚不足。车身空腔间隙及电泳孔的设计建议见表2。车身其他位置的内腔也需同时设计排气和排液结构,避免因积气和积液而产生电泳不良问题。

图5 A柱上部区域断面结构示意图 Figure 5 Sectional sketch showing the structure of upper part of A-pillar

表2 车身空腔间隙及电泳开孔建议 Table 2 Suggestions on design of cavity clearance and through hole-opening for electrophoretic coating

以上对白车身地板及内腔结构设计的要求,最终是要保证整车内外板及内腔加强板的电泳膜厚符合电泳品质要求,避免因电泳膜厚不足导致整车防腐能力变差而产生锈蚀问题。

对于因结构问题而无法电泳的位置,如板材件锐边、焊接贴合面、焊接圆角等区域,需要根据不同情况,利用冲压和涂装工艺进行优化和弥补,以解决锐边及贴合面腐蚀的问题。对于车辆行驶过程中易遭到石击的车底位置,通过喷涂防石击密封胶(俗称PVC)或者安装外饰护板,可满足白车身防腐要求。

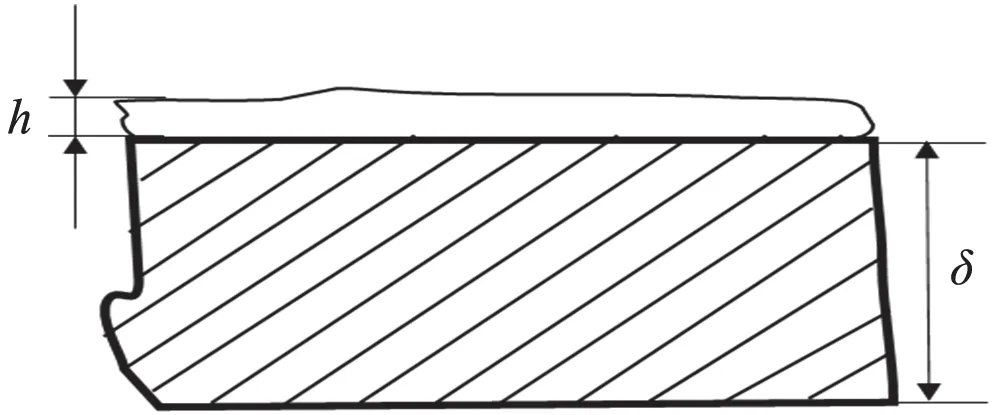

6 锐边腐蚀问题的解决

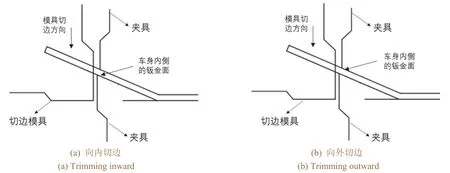

在强化腐蚀路试结果中,冷轧板切割边锐边腐蚀是非常常见的问题,冲压切边毛刺是其原因之一。冲压切边毛刺是指板料切断和冲裁时留在冲压件断面口的毛刺,如图6所示,其中h指毛刺高度,δ指冲压件的厚度[2]。由于电泳过程中存在尖端效应,板材锐边位置无法附着电泳漆膜,在酸性盐雾环境中最容易出现锈蚀问题,如图7所示。

图6 冲压件切边毛刺示意图 Figure 6 Sketch of burr at cutting position of stamping plate

图7 冲压件切割边锐边的腐蚀 Figure 7 Corrosion of sharp cut edge of a stamped part

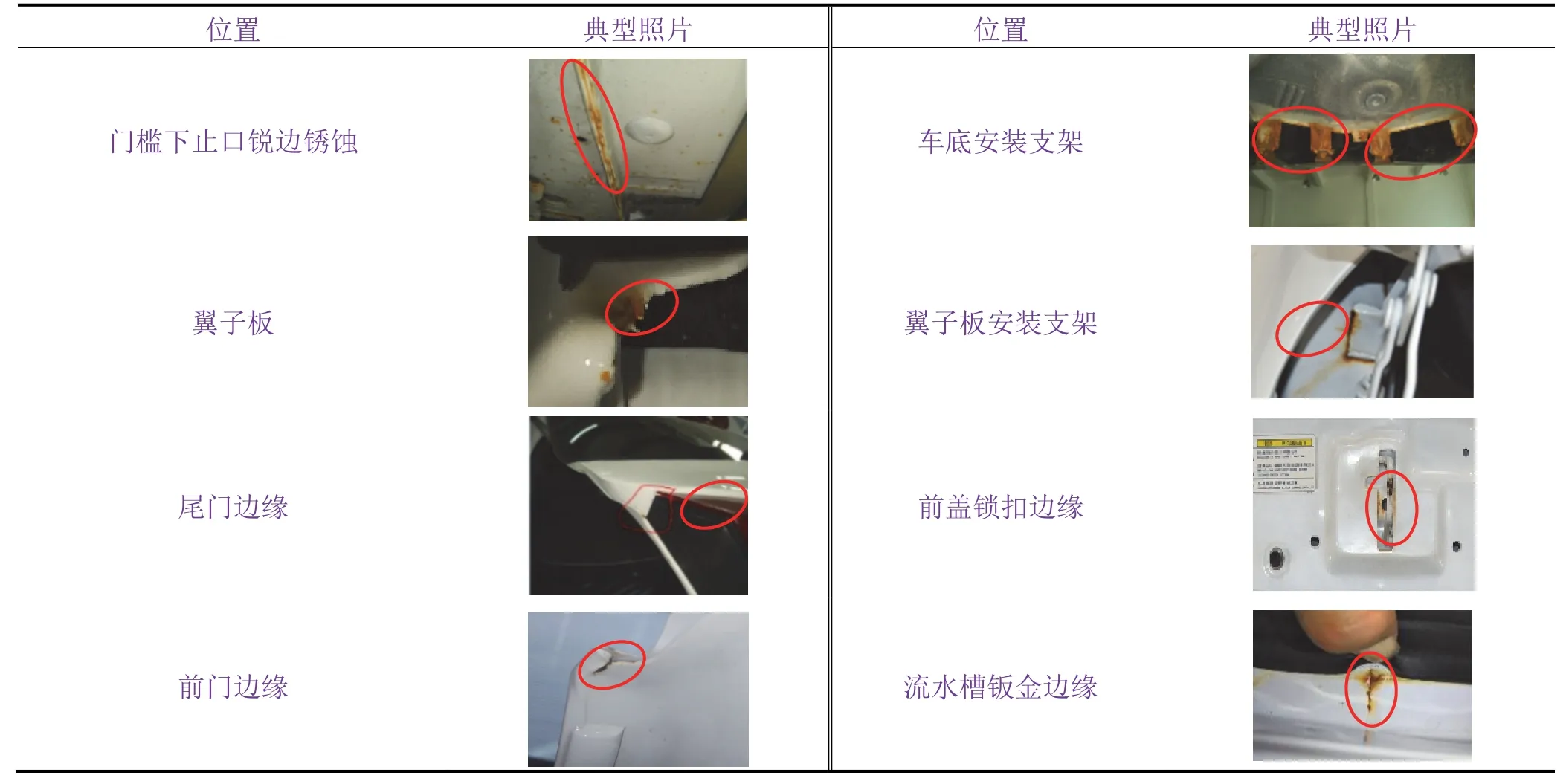

解决此类问题有几种方法。第一种方法是冲压切边时向内切边(如图8a所示),避免向外切边(如图8b所示)。由于冲压切边时会产生毛刺,冲压工艺中的切边方向决定了毛刺的方向,冲压切边方向如图8a所示的话,外露面的锐边无毛刺,发生锐边腐蚀的概率降低,所以冲压切边的方向对锐边腐蚀有直接关系。另一种方法是在冲压件切边边缘喷涂焊缝密封胶,避免焊接边位置暴露于腐蚀环境之中,彻底抑制锐边腐蚀问题,涂胶状态如图9所示。还有一种方法是选择镀锌板。对于无法涂胶或者通过改变冲压切边方向来避免的锐边锈蚀问题,可以选用镀锌板,以减缓锐边腐蚀,长时间保持良好的外观和防腐性能。

图8 冲压件切边方向 Figure 8 Trimming directions of stamping plate

图9 板材切边位置喷涂焊缝密封胶 Figure 9 Spraying weld sealant at cutting position of stamping plate

容易出现锐边腐蚀问题的位置见表3。这些区域涉及车身外表面,需要充分考虑锐边腐蚀问题,提前规划冲压切边及定义焊缝密封胶涂胶。如果车身高外观要求区域选择镀锌板,可避免出现因外露区域锐边腐蚀而产生的售后问题。

表3 常见锐边腐蚀的照片 Table 3 Photos of corrosion commonly occurring at sharp edges

7 车底护板及PVC、焊缝密封胶喷涂定义

车身喷涂PVC及焊缝密封胶是指在车身电泳漆表面喷涂一层乙烯基聚合材料,附着在钣金表面,避免车身表面发生金属腐蚀,同时附着在车身表面的聚合材料还可以降低石击车身的噪音,提升NVH(噪声、振动及平顺性)与乘客的驾乘舒适性。

车底区域在平常的驾驶过程中更容易接触腐蚀环境,如地面积水、石击。地面积水中可能含有容易腐蚀板材的酸、盐等成分,长时间接触车体会导致车底安装支架、横梁、纵梁、地板等位置出现锈蚀。石击腐蚀是路面砂石飞溅破坏车身漆膜所引起的腐蚀[3],车辆行驶过程中的碎石击打会使车底板材表面电泳漆膜破损,从而加快车底板材的锈蚀。

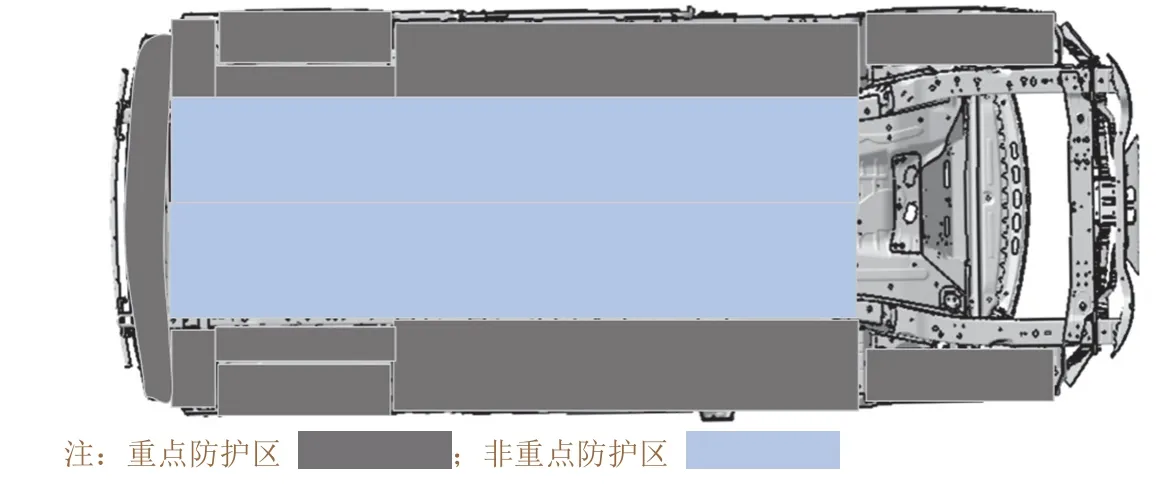

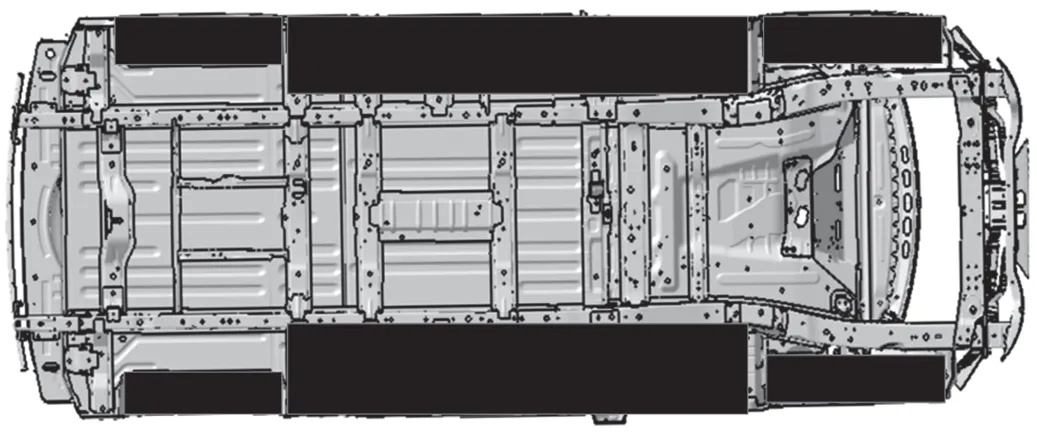

根据车底发生腐蚀的难易程度可将车底分为重点防护区域和非重点防护区域,见图10。重点防护区域一般包含石击腐蚀比较严重的门槛区域,前轮罩、后轮罩及轮罩前后端的地板区域,后备胎地板区域及无护板遮挡的区域;非重点防护区域为有底部护板、隔热板、排气管等大件遮挡及石击风险低的区域。至于其他未标注区域,腐蚀风险非常低,一般不喷涂PVC。针对重点防护区域,可通过增设底部护板、喷涂PVC或裙边胶等手段来防止腐蚀(见图11);针对非重点防护区域,可结合车身板材选择及护板、安装件的遮挡,适当对车底没有遮挡的区域设计PVC及焊缝密封胶。

图10 车底防腐防护区域划分 Figure 10 Division of underbody area for different anticorrosion requirements

图11 车底护板或PVC喷涂区域参考 Figure 11 Reference sketch showing the areas needing underbody cover or PVC spraying

8 注蜡

注蜡是延缓下车体及开闭件等高风险腐蚀区域发生腐蚀的一种重要手段。车身内腔应使用空腔防腐蜡,目的是在空腔夹缝等电泳达不到标准或者电泳漆膜不均匀的位置起到隔绝空气和水汽的作用,从而达到防腐效果。采用空腔防腐蜡进行车身防腐保护已被认为是汽车防腐行之有效的方法之一[4]。对于南美、北欧等严重腐蚀环境的地区,在车身高风险腐蚀区域进行注蜡可加强对车身内腔焊缝贴合面的防护,避免带盐分的水汽进入内腔。

目前合资工厂中大众、奔驰、宝马、路虎等车企在车身门槛、车底纵梁、车门、前后盖等位置都进行灌蜡或混气枪注蜡,自主品牌中的吉利、奇瑞、长安、比亚迪等主流工厂在车身门槛、车底纵梁及门盖开闭件下方等区域设计了混气枪注蜡,它们都能保证车身的防腐功能。

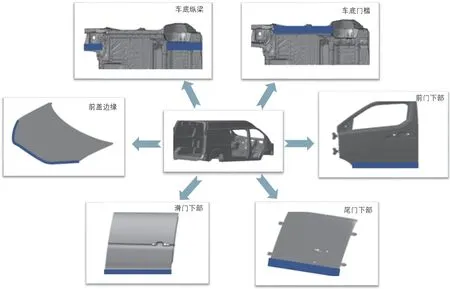

在车型设计阶段结合干湿区的定义,对车底湿区位置注蜡,常见的注蜡位置如图12中蓝色标注内腔区域。

图12 整车注蜡区域 Figure 12 Wax injection positions of a whole vehicle

9 结语

白车身电泳涂层是保证车身防腐的最重要一环,所有车型内外部结构设计应优先考虑车身(尤其是内腔)电泳膜厚必须满足标准,并通过冲压、涂装工艺(如控制切边方向、喷涂防石击密封胶、注蜡等方式)防止锐边腐蚀、石击腐蚀及无法电泳的车身贴合面腐蚀,以保证整车的防腐性能。

本文以商用车防腐设计为例,讨论了车型开发设计阶段的防腐及涂装设计。这项工作在车型开发过程中越来越重要,需各方协调统一,才能满足国内商用车出口至高腐蚀风险地区的需求,保证整车防腐性能达到要求。