超高固含聚天冬氨酸酯聚脲面漆的研制及其在跨海大桥中的应用

2022-12-10蓝伟生颜永先强家宽廉兵杰张耀

蓝伟生,颜永先,强家宽,廉兵杰,张耀

(1.浙江舟山跨海大桥有限公司,浙江 舟山 316000; 2.中海油常州涂料化工研究院有限公司,江苏 常州 213016)

舟山跨海大桥地处海洋环境,属于北亚热带季风气候区,按照ISO 12944-2:2017标准对腐蚀环境的分类,属于极端腐蚀环境(CX),因此对防护涂层性能有极高的要求。舟山跨海大桥自2009年建成通车以来,桥梁结构件的腐蚀问题及涂层失效问题逐渐暴露出来,目前已进入养护期。桥梁在养护过程中施工周期紧,要求维保涂料固化快、施工周期短,并且兼顾防腐、耐候、环保等性能。

目前海洋重防腐领域防护涂层主要以多涂层配套体系为主,如环氧富锌底漆 + 环氧中间漆 + 丙烯酸聚氨酯/氟碳面漆,该配套体系虽然防腐性能满足要求,但是存在面漆中挥发性有机物(VOC)含量偏高、施工成本高、施工周期长等缺点[1-2]。喷涂聚脲是一种环保型涂料,不含溶剂、无污染,且能一次施工获得高膜厚,弥补了传统多涂层配套体系的不足。但是传统喷涂聚脲存在反应过快(凝胶时间3 ~ 5 s)、对基材润湿能力弱、表面状态较差、必须采用专业施工设备等问题。聚天冬氨酸酯聚脲是第三代聚脲涂料,经过特殊的制备工艺将聚脲树脂中的伯胺转化为仲胺,并引入冠状位阻基团,使涂料的活性大大降低,因此适用期显著延长。相对于传统喷涂聚脲,聚天冬氨酸酯聚脲具有固化时间可调、不需要专门施工设备、涂层表观状态好、对基材润湿充分等优点;相对于丙烯酸聚氨酯面漆,聚天冬氨酸酯聚脲具有快速固化、低VOC等优点[3-6]。

本工作针对舟山跨海大桥腐蚀环境,通过对树脂、固化剂、助剂等进行研究,开发出超高固含聚天冬氨酸酯聚脲面漆,并设计配套体系应用于舟山跨海大桥。

1 实验

1. 1 原料与仪器设备

聚天冬氨酸酯树脂:深圳飞扬新材料公司;异氰酸酯固化剂:科思创聚合物(中国)有限公司;二氧化钛(金红石型):攀钢集团钛业有限责任公司;分散剂、消泡剂:德国毕克公司;触变剂:日本帝司巴隆公司;流平剂、光稳定剂、紫外线吸收剂:德国巴斯夫公司;分子筛:中山沃思化工公司;溶剂:市售工业品;稀释剂:自制;环氧富锌底漆、环氧云铁中间漆、厚浆型环氧漆、低表面处理环氧漆:中海油常州涂料化工研究院有限公司。

WSM-250/T微型砂磨机、GFJ-1100/U高速分散机:上海赛杰化工设备有限公司;NDJ-1型旋转黏度计:上海羽通仪器仪表厂;Q-FOG CCT/600盐雾试验箱、Q-LAB QUV/SE紫外光加速老化试验机:美国Q-Lab公司。

1. 2 配方设计及制漆工艺

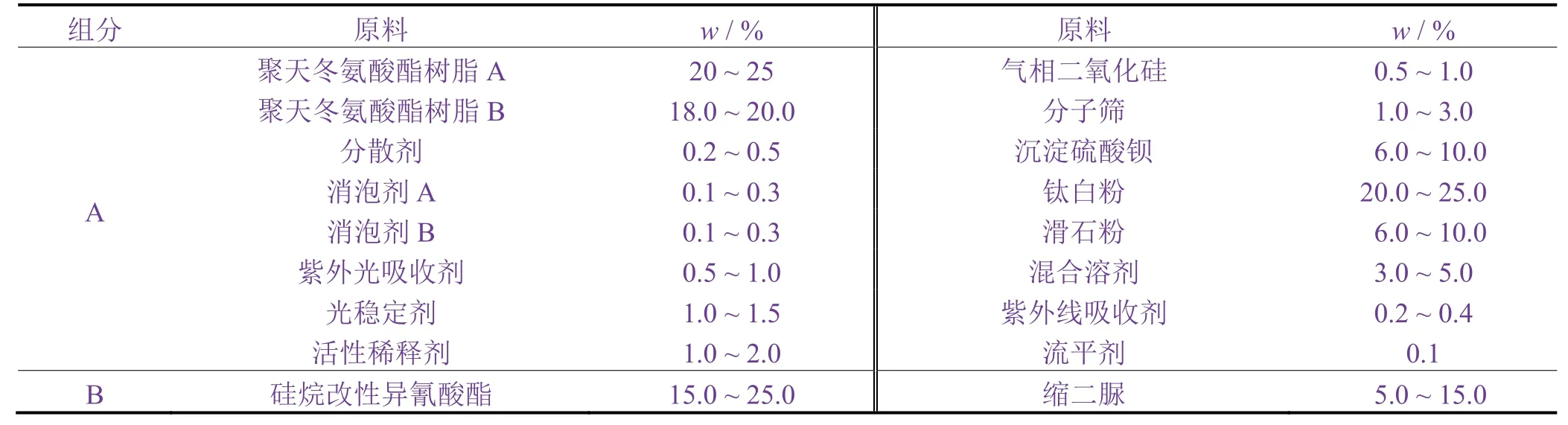

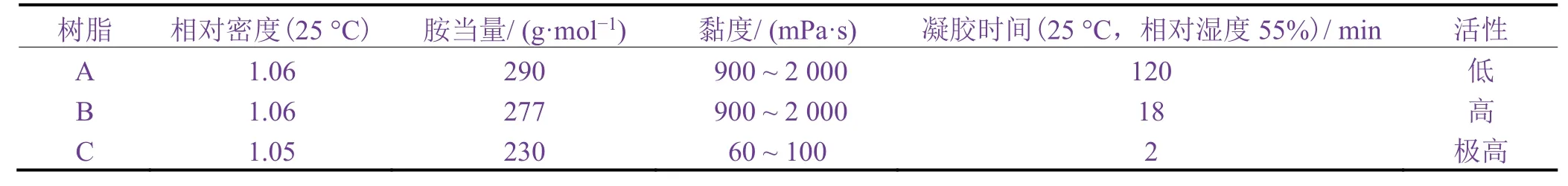

聚天冬氨酸酯聚脲面漆的基础配方见表1。

表1 聚天冬氨酸酯聚脲面漆配方 Table 1 Composition of polyaspartic acid ester topcoat

A组分的制备工艺为:按配方量依次加入聚天冬氨酸酯树脂A、聚天冬氨酸酯树脂B、混合溶剂、分散剂、消泡剂和其他助剂搅拌均匀,然后加入气相二氧化硅、颜料和填料,搅拌均匀后进行研磨,直至达到规定细度,加入流平剂后调节黏度。

B组分的制备工艺为:按配方量将硅烷改性异氰酸酯和缩二脲混合搅拌均匀。

1. 3 样板制备

用于附着力(划格法)、柔韧性和耐冲击性测试的样板均按照相关化工行业标准的要求制备,涂膜采用空气喷涂法制备,干膜厚度均为(20 ± 3) μm;拉开法附着力、耐盐雾、耐紫外老化和循环老化测试采用配套板,其制备过程如下:对厚度3 mm的钢板表面除油喷砂,在其背面喷涂环氧厚浆型涂层进行保护,正面采用空气喷涂法依次喷涂环氧富锌底漆(干膜厚度80 μm)、环氧云铁中间漆(干膜厚度200 μm)和聚天冬氨酸酯聚脲面漆(干膜厚度80 μm)。

1. 4 测试方法

聚天冬氨酸酯聚脲面漆及其配套体系的性能测试方法见表2。

表2 涂料性能测试标准 Table 2 Standards for testing the properties of the coating system

2 结果与讨论

2. 1 面漆基本配方的确定

2. 1. 1 树脂的选择

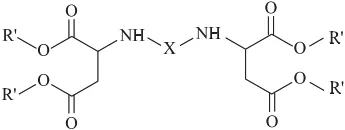

聚天冬氨酸酯是一种空间位阻型脂肪族仲二胺(如图1所示),其结构中的仲氨基处于空间冠状位阻结构的包围中,使它在与异氰酸酯的反应中表现出“减速”作用,它与多异氰酸酯固化反应的凝胶时间取决于取代基X的结构[7]。

图1 聚天冬氨酸酯树脂的分子结构 Figure 1 Molecular structure of polyaspartic ester resin

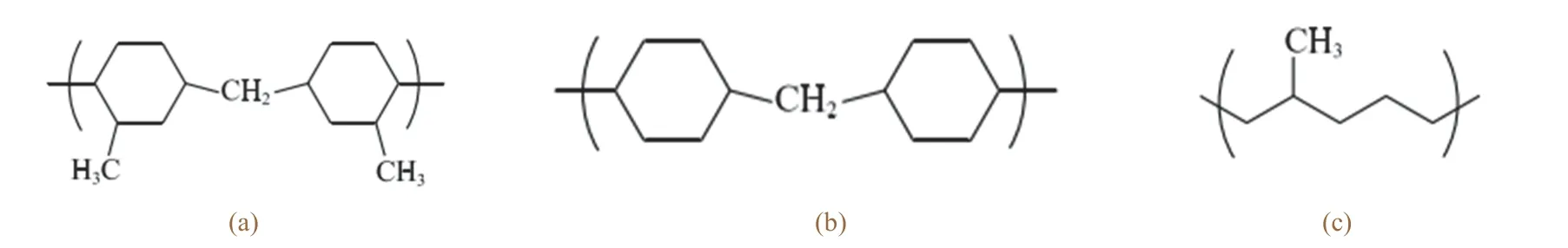

采用不同结构的取代基X可以得到不同反应速率的聚天门冬氨酸酯衍生物。珠海飞扬化工的聚天门冬氨酸酯产品FEISPARTIC系列3种树脂的X取代基如图2所示,其主要性能指标见表2。

图2 3种树脂中X取代基的结构 Figure 2 Substituent groups of three kinds of resins

表3 3种聚天冬氨酸酯树脂的主要技术指标 Table 3 Major properties of three kinds of polyaspartic ester resins

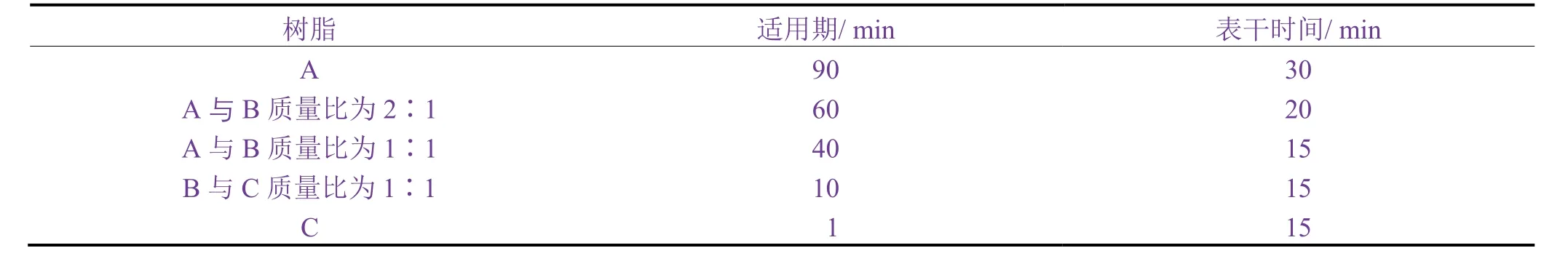

选择HDI(六亚甲基二异氰酸酯)三聚体作为固化剂,将A、B、C 3种树脂复配使用来调节聚天冬氨酸酯聚脲涂料的混合适用期及干燥时间,测试结果见表4。聚天冬氨酸酯树脂与异氰酸酯的反应为胺基进攻碳原子的亲核加成反应,因此胺基的反应活性决定反应速率,其分子结构的空间位阻对反应速率的影响巨大。从图2中可以看出,树脂C属于短链脂肪胺,其分子链段容易旋转,胺基受空间位阻的影响小,所以反应极快,凝胶时间极短;树脂B分子间为脂环族脂肪胺,其分子链段旋转受限,分子空间位阻较大,所以树脂B的反应速率比树脂C低,凝胶时间较长。而树脂A的分子结构虽然与树脂B类似,但是由于树脂A的X取代基与树脂B的相比,胺基的邻位存在侧甲基,增加了树脂A的胺基空间位阻,因此树脂A的反应最慢,凝胶时间最长。从表4可以看出,当树脂A与树脂B的质量比为1∶1时,涂料兼具合适的适用期和较短的干燥时间,因此选择树脂A与树脂B按照质量比1∶1混合使用。

表4 不同树脂对涂料适用期和干燥时间的影响 Table 4 Pot life and dry time of the paints prepared with different resins

2. 1. 2 固化剂的选择

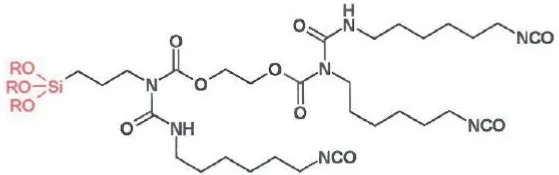

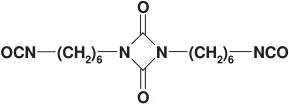

聚脲涂料由于固化快,因此内聚力大,对基材的润湿性往往较差,特别是在表面处理不充分的情况下,附着力难以满足要求[8]。选择硅烷改性异氰酸酯固化剂(如图3所示)作为固化剂主体,其分子结构中含有—R—Si—OH基团,硅羟基可以与钢结构表面的羟基发生反应,先通过氢键键合,然后脱水发生缩合反应,形成—Si—O—M共价键,从而提高漆膜与金属基材之间的附着力。同时,本工作开发的聚天冬氨酸酯聚脲面漆为超高固含涂料,其固含量超过95%,而传统的异氰酸酯固化剂黏度较大,不能满足涂料施工要求,因此选择低黏度的缩二脲二异氰酸酯(其分子结构见图4)与硅烷改性异氰酸酯复配使用,满足了涂料对基材附着力好和高固含、低黏度的要求。试验表明,当硅烷改性异氰酸酯与缩二脲的物质的量之比为2∶1时,涂料具有最优的附着力和施工性能。

图3 硅烷改性异氰酸酯的分子结构 Figure 3 Molecular structure of silane-modified isocyanate

图4 缩二脲异氰酸酯的分子结构 Figure 4 Molecular structure of biuret isocyanate

2. 1. 3 助剂的选择

2. 1. 3. 1 分子筛

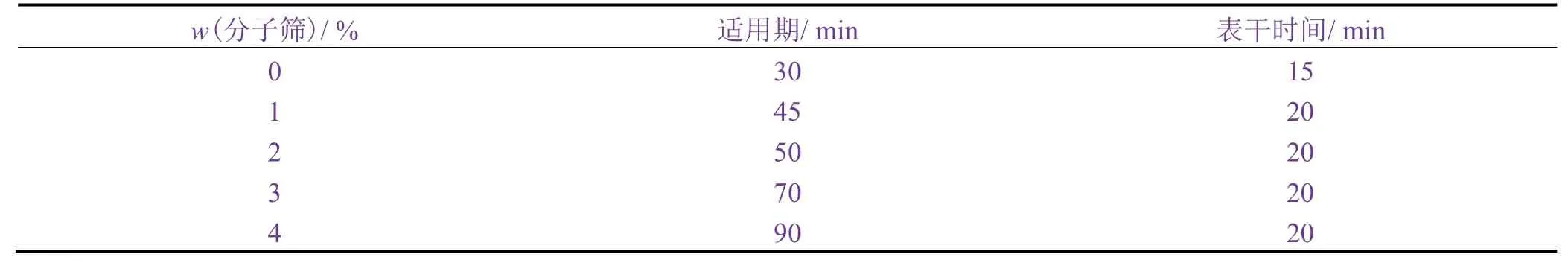

聚天冬氨酸酯树脂本身活性较高,反应较快,且对于聚天冬氨酸酯聚脲涂料来说,其固含越高,固化就越快[9]。本工作所开发的聚脲面漆固含为95%,因此反应较快,对涂料施工造成极大的不便。在影响涂料适用期的因素中,溶剂、粉料及环境中的水汽会加速涂料的固化,因此选择分子筛来吸收涂料中的水分,以延长涂料的混合适用期。选择由质量比为1∶1的树脂A和树脂B作为基体树脂,硅烷改性异氰酸酯与缩二脲按质量比2∶1配成固化剂,不同分子筛用量的涂料适用期及表干时间见表5。随着分子筛用量的增加,涂料混合适用期延长,当分子筛添加量为4%时,涂料混合适用期长达90 min,且干燥时间较短,能满足现场施工的要求。

表5 分子筛用量对涂料适用期和干燥时间的影响 Table 5 Effect of the dosage of molecular sieve on pot life of paint and tack-free time of coating

2. 1. 3. 2 消泡剂

对于高固含涂料来说,当反应较快时,涂层表面容易出现弊病,特别是辊涂和刷涂施工时,很容易有气泡产生。选择合适的消泡剂对于改善聚天冬氨酸酯聚脲面漆涂层的表面状态至关重要[10]。本工作选择有机硅类消泡剂和不含有机硅的破泡聚合物复配使用,能有效解决施工时涂层表面有气泡的问题。

2. 1. 3. 3 紫外光吸收剂

因为聚脲树脂A组分含有氨基,其耐光老化性能可能较差[11],而本涂料需要应用于海洋腐蚀环境,对耐候性要求很高,因此需要加入紫外光吸收剂来提高涂料的耐候性。选择紫外光吸收剂与光受阻胺类稳定剂复配使用,可以使聚脲面漆具备优异的耐候性。

2. 1. 3. 4 活性稀释剂

为降低涂料黏度、提高涂料固含量,需加入一定量的活性稀释剂。对于聚脲涂料而言,醛亚胺是一种合适的活性稀释剂,其黏度只有30 ~ 40 mPa·s,且醛亚胺对水汽具有较高的稳定性,与异氰酸酯的反应也可控,因此选择醛亚胺作为聚天冬氨酸酯聚脲面漆的活性稀释剂。通过测试确定了其添加量为1%时涂料具有合适的黏度和优异的性能。

2. 2 聚天冬氨酸酯聚脲面漆的性能评价

参照HG/T 5368-2018《聚天门冬氨酸酯防腐涂料》的性能要求,按照1.4节中所述的方法对自制聚天冬氨酸酯聚脲面漆进行测试,并与脂肪族丙烯酸聚氨酯面漆进行对比,结果见表6。从中可以看出,自制聚天冬氨酸酯聚脲面漆可满足标准的要求,且与脂肪族丙烯酸聚氨酯面漆相比干燥时间更短,VOC含量更低,以及耐候性更优。

表6 聚天冬氨酸酯聚脲面漆与脂肪族丙烯酸聚氨酯面漆的性能对比 Table 6 Comparison in properties between polyaspartic ester polyurea topcoat and aliphatic acrylic polyurethane topcoat

2. 3 聚天冬氨酸酯聚脲面漆配套体系设计

ISO 12944-9:2018是专门针对海洋腐蚀环境防护涂层测试方法和性能评价而制定的标准,其中包括25个循环的72 h紫外老化/冷凝[老化温度(60 ± 3) ℃,冷凝温度(50 ± 3) ℃]、72 h中性盐雾[温度(35 ± 2) ℃]和24 h低温[(-20 ± 2) ℃],共计4 200 h。若涂层配套体系通过该标准要求,则认为其具备优异的耐久性,可应用于海洋腐蚀环境。

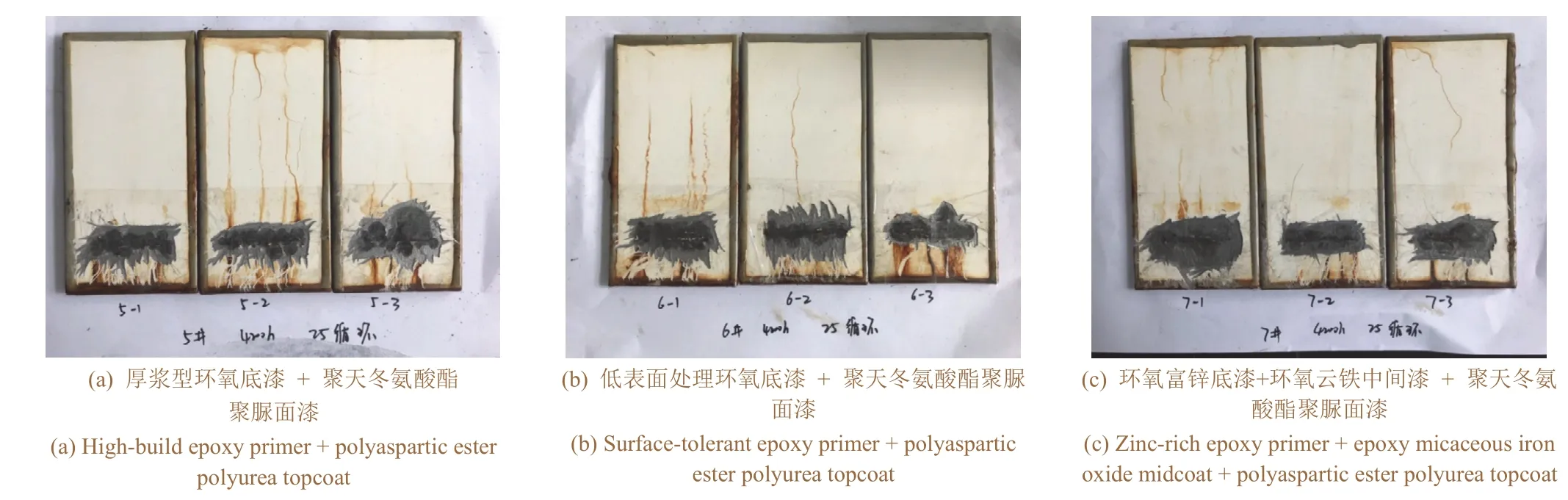

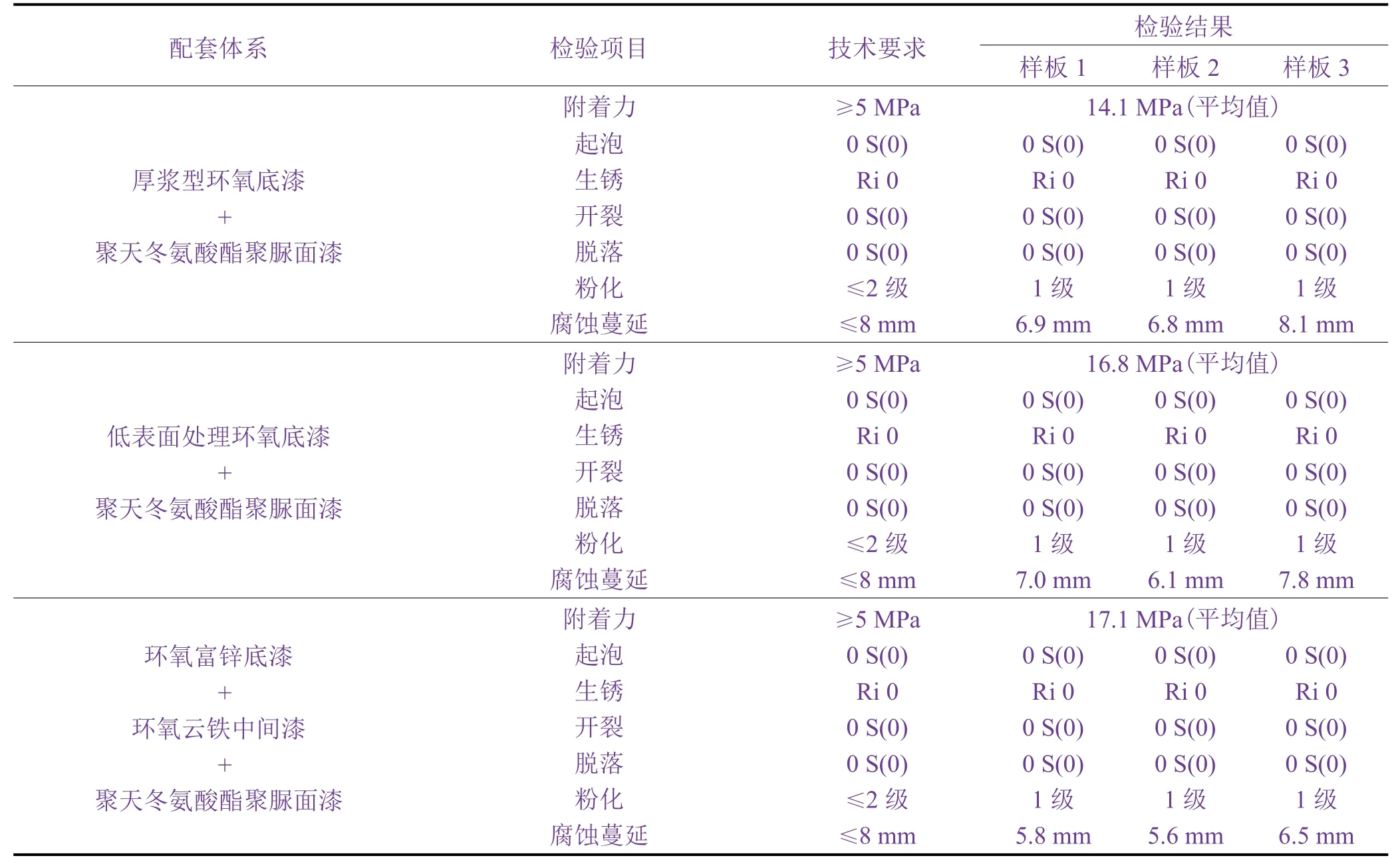

按照舟山跨海大桥新建和维保工程对防护涂层配套体系的实际需求,分别设计了环氧富锌底漆 + 环氧云铁中间漆 + 聚天冬氨酸酯聚脲面漆、低表面处理环氧底漆 + 聚天冬氨酸酯聚脲面漆、厚浆型环氧底漆 + 聚天冬氨酸酯聚脲面漆等3个配套体系,并按照ISO 12944-9:2018标准对海洋防护涂层配套体系的要求进行性能测试,结果见表7和图5。从测试结果可以看出,本研究所设计的3种聚天冬氨酸酯聚脲面漆配套体系均满足ISO 12944-9:2018标准对海洋防腐涂料体系的要求,说明聚天冬氨酸酯聚脲面漆可应用于海洋腐蚀环境。

图5 循环老化剥离后的照片 Figure 5 Photos of the samples after cyclic aging test followed by peeling the coatings on them partially

表7 3种聚天冬氨酸酯聚脲面漆配套体系的性能 Table 7 Properties of three coating systems with polyaspartic ester polyurea as topcoat

2. 4 聚天冬氨酸酯聚脲面漆在跨海大桥上的应用

舟山跨海大桥在2009年初建时选用了聚氨酯面漆,但是在使用3 a后粉化、褪色比较严重。将本研究所开发的聚天冬氨酸酯聚脲面漆配套环氧富锌底漆和环氧云铁中间漆应用于舟山跨海大桥西堠门大桥护栏和风障,项目于2018年6月份交工验收,3 a后对效果进行勘验,未发现粉化、生锈、脱落等现象(见图6),应用效果良好。

图6 聚天冬氨酸酯聚脲面漆在西堠门大桥上应用3 a后的情况 Figure 6 Photo of the polyaspartic ester polyurea topcoat after 3 years application on Xihoumen Bridge

3 结论

本研究制备了超高固含聚天冬氨酸酯聚脲面漆,该涂料具备低VOC、可控的混合适用期及优异的耐候性,设计的3套涂层体系在舟山跨海大桥海洋腐蚀环境中的应用效果良好。

在国家“碳中和,碳达峰”目标的背景下,该涂料具有广阔的市场前景。

然而本文对聚天冬氨酸酯聚脲面漆配套体系的研究还不够全面,有关机理的认识也不够深入。下一步拟对新型聚天冬氨酸酯聚脲配套体系(如天冬聚脲底漆 + 天冬聚脲面漆,以及底面合一天冬聚脲涂料)开展研究,同时为了更好地实现天冬聚脲的推广应用,还要设法降低成本。