种鸽点位精准饲喂智能机器人及专家管理系统研发应用

2022-12-10洪云超卫龙兴孙建光胡昌亮

洪云超,黄 靖,卫龙兴,孙建光,胡昌亮

1.上海市奉贤区动物疫病预防控制中心,上海 201400;2.谷源净化设备(上海)有限公司,上海 201400;3.上海申裕鸽业专业合作社,上海 201400

随着改革开放的不断深入和人民生活水平的不断提高,国内对乳鸽这一名、特、优、新产品的市场需求不断增大、产业规模快速扩展。据中国畜牧业协会肉鸽分会的统计资料显示:目前国内种鸽存栏在7 500 万对左右、年出栏商品乳鸽近9 亿羽,成为了除鸡、鸭、鹅之外的第四大家禽品种[1-2];而且这一特色产业目前正呈现出强烈的市场需求,供需矛盾日益突显,市场价格一路上扬。

乳鸽是一种晚成鸟,其初生时不能站立、也不能采食,必须依靠亲鸽嗉囊分泌的鸽乳哺育才能快速生长,而且还具有从种鸽配对交配、种蛋生产孵化到乳鸽哺育生长各生理阶段均在同一笼内完成的生理特性;而这一鸽子特有的生理特性形成了目前国内广泛应用的一公一母配对、单笼单对饲养的饲养方式。虽然这一传统饲养方式能较好地完成种鸽繁衍与肉鸽生产,但由于受亲鸽采食量较小、鸽子饱食后喜抛玩颗粒饲料等生理特性以及不同时期每位鸽笼对饲料需求量差异较大等因素的影响(每位鸽笼在不同时期对饲料需求量会随笼内鸽子存栏和日龄等变化而产生较大差异),致使目前国内肉鸽养殖普遍采用每笼一个独立短料槽人工饲喂的饲养模式[3-4];但随着社会进步和经济发展,人工饲养模式所具有的投料误差大、饲料浪费多以及劳动强度大、生产效率底、管理成本高等问题正在日益显现,并已显著制约了产业发展。

为此,国内部分养殖企业已开始尝试机械式喂料设施,但据笔者对部分企业应用机械投喂设施的情况分析,相关的机械投喂设施虽能部分替代人工投喂饲料的工作,但相关设计的智能化、信息化水平较低,只能满足均匀喂料,未能根据肉鸽不同生理阶段对饲料与饲养管理的需求来实现智能化精准点位饲喂和信息化精细生产管理。为此,笔者通过多年研究,创新设计了基于AGV 技术的智能点位精准饲喂机器人及配套的基于物联网技术的专家管理系统,并经集成示范,应用效果良好。

1 智能点位精准饲喂机器人及专家管理系统研发

1.1 设计理念

1)针对当前肉鸽生产中种鸽人工饲喂、巡检的瓶颈,利用先进的AGV、PLC、磁导航、红外扫描和先进的机器人技术,创新研发一套具有自主唤醒启停、充电补给、识读定量、精确定位、精准投喂、红外巡检和环境清洁等功能的大容量、长航程智能点位精准饲喂巡检机器人及基于物联网技术的专家管理系统。

2)在满负荷的情况下,该智能机器人1 次加料可连续饲喂7 200 个点位;1 次充电可连续运行6 h;工作时,在以5 m/min 的速度匀速行进的同时,两侧识读器可同步完成对应点位(笼位)二维码的识读,并按照每个二维码中由数字化专家管理系统所赋予的相关信息进行点位精准饲喂与健康巡检工作,每小时可完成约3 600 个点位的精准饲喂和健康巡检,并同步完成环境清扫工作;2 h 内可完成至少6 000 个笼位(相当于4 栋种鸽舍的日常饲喂巡检清洁工作)。

3)技术工人仅需按照数字化专家管理系统发送至移动终端的工作指令,承担种鸽产蛋、孵化、育雏、出栏等环节的确认和病死鸽处理等工作。

4)系统可大量替代种鸽生产的饲喂、巡检、清洁和日常管理等工作,可使技术工人数量比传统生产模式减少75%,同时还可将饲喂次数由传统的1日2 次调整为1 日3 次的少量多餐模式,从而实现高效替人和节料增产的目标。

1.2 智能点位精准饲喂巡检机器人研发

1)主体结构。该智能点位精准饲喂巡检机器人由底盘、动力系统、饲喂系统、巡检系统、清扫系统和控制系统等组成。

其中底盘由40 mm×40 mm 碳钢方管构成,长1.8 m、宽1.2 m、高2.0 m,中间设一对Φ350 mm驱动轮,四角设4 个导向轮;底盘离地15 cm。动力系统由充电电池组、驱动电机和电路系统组成。饲喂系统由料斗、进料口、出料搅龙、称量器和出料口组成,共分3 层,每层设1 套料斗和进料口、左右两侧各设1 组独立的出料系统(包括出料搅龙、称量器和出料口等);其中料斗为不锈钢结构,呈长方形,长1.5 m、宽1.2 m、高60 cm,每层料斗可1 次盛装大于60 kg 全价饲料;料斗前端外壁距机器人外壁30 cm,上端距上层料斗开口15 cm,形成进料通道;底部为向后端倾斜15 cm 斜坡状,并与机器人后端外壁相连;总进料口设在机器人顶部前端,长1 m、宽0.3 m,并设一电动启闭门;出料搅龙位于每层料斗后端底部,每层料斗左、右两侧各配置1套;出料口向外延伸8 cm。巡检系统包括移动终端处理器、红外扫描仪和信息上传设备等部分;移动终端处理器为1 套专用的具有识读处理、上传等人机交流功能的手持式智能移动处理器,也可由智能手机加装专用APP。清扫系统为1 套采用负压吸尘技术的清扫设备。

控制系统包括运行、喂料、巡检、清扫以及加料、充电和故障报警等部分。其中:运行控制部分包括一键启停、自主唤醒,匀速运行、精准导航,自主补料、自主充电等功能。自主唤醒、一键启停功能是根据生产流程设置每天运行次数和运行时间,系统到点自动唤醒、自动启动系统设备,按照预设流程完成各项操作,设备启停只需操作一键即根据预设程序自主完成系统运行、饲喂、巡检、清扫等功能;精准导航、匀速运行功能是采用地面磁性导航、按照预设线路以每分钟5 m 速度匀速运行,并完成两侧3 层鸽笼间隔500 mm 料槽的精准点位饲喂;自主补料、自主充电功能是在完成1 次运行后,机器人可自主前往补给站完成补料和充电。喂料控制部分主要通过智能扫描和二维码标识系统来完成;系统在机器人前端、相对每层鸽笼顶部的水平高度位置分别安装1 套朝向鸽笼的二维码识读器;然后在每层每个单体鸽笼的右上方设置1 个针对这一鸽笼的二维码标识;当机器人识读器扫描笼位二维码后即将二维码信息传输给饲喂系统精准投喂。巡检控制部分主要通过安装在每个出料口上方与鸽笼顶网同等高度、并朝向外下方的1 套红外线扫描仪来完成。故障报警部分包括设置在底盘四周的防撞监控头、刹车系统和顶部设置的警示灯及故障报警设施。

2)辅助结构。由导航系统和机器人服务站2 部分组成。其中导航系统采用磁导航技术,在鸽舍内每列笼架走道的中间敷设导航磁条,并在机器人底盘前端安装磁导航仪。机器人服务站由补料设备、充电设备和检修设备组成;补料设备由料仓、提升搅龙、称量器(流量计)和上料器等组成,其料仓为镀锌铁皮或玻璃钢材质,安装在鸽舍净道端外墙,容量3~5 m3,其上端为加料口,下端为出料口;称量器或流量计安装在料仓出料口;出料搅龙为管式软搅龙,外管Φ10~15 cm,内置弹簧搅龙,长度视料仓与补料站距离而定;上料器为一弹簧搅龙,料仓顶部打开后由搅龙同步进行加料。充电设备为机器人母港,底部设机器人自动充电桩,当完成一轮操作或电池电量不足时,机器人将自动进入母港充电。

3)特点。该智能点位精准饲喂机器人具有以下特点:

载重量大、结构牢固:采用AGV 电动底盘、三层料仓,固定式快速出料口,一次装料承重达180 kg。

磁导航、运行快速:采用磁条导航,完成对机器人的运行控制,运行匀速,每分钟运行速度不低于5 m。

投喂快速、出料精准:设备自带识读器,扫描二维码信息,自动精准取料后,在连续运行中精准投喂至每个笼位料槽。

红外扫描、快速巡检:采用红外摄像头,在完成点位精准饲喂的同时,快速完成对相应点位的红外扫描,将每个笼位内鸽子数量与健康(体温)状况等信息通过互联网传送至中央数据库,由数字化专家管理系统对异常情况进行分析后,通过移动终端向现场技术人员发出处理指令。

负压清扫、环境清洁:利用设备底部空间,配置相应的负压吸尘清扫设备,在正常运行过程中,同步完成相应区域的清洁工作。

PLC 技术、智能控制:编写专用控制软件,完成自主唤醒、自动充电、自动上料、自动启停、异常报警等智能操作。

1.3 专家管理系统研发

根据种鸽生产特点,开发1 套专用于智能机器人和移动终端的种鸽生产专家管理系统,该专家管理系统包括硬件和软件两部分。

1)基本功能。根据种鸽饲养特点和智能点位精准饲喂机器人以下模式,预定拟开发的专家系统应具备以下基本功能:

能实时掌握每个笼位的存栏情况,包括每个种鸽笼位不同日龄的乳鸽数量,并据此发布每个笼位、每餐的饲料投喂量,由智能机器人在识读每个笼位的二维码信息后精准投喂。

可实时接受智能机器人上传的健康巡检信息,对红外特征较弱的笼位信息经系统分析并作出处理结果后下达操作任务至移动终端,由技术人员根据移动终端指令现场确认处理结果,并上传中央数据库。

可根据种鸽生理特性和生产特点,由专家系统制订每个笼位、每对种鸽的生产计划,并通过中央数据库下达至移动终端,由技术工人确认实际进程。

2)硬件构成。包括中央数据处理设备和移动终端处理系统两部分。其中中央数据处理设备包括网络集成设备、数据存储设备、移动通讯设备和其他配套设备。移动终端处理设备由二维码识读器、红外线扫描仪和智能移动终端处理器三部分组成;其中二维码识读器安装在机器人前端两侧,对应两侧鸽笼各3 套;红外线扫描仪安装在机器人后端两侧出料口上方,对应两侧鸽笼各3 套,每套可俯扫对应单个笼体内存栏鸽的体温状况,并将相关数据上传到中央数据库;移动终端处理器见巡检系统。

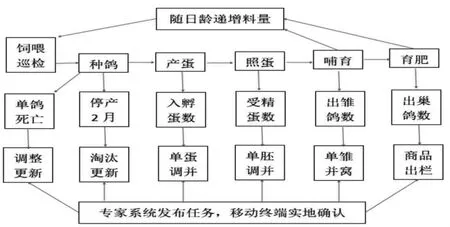

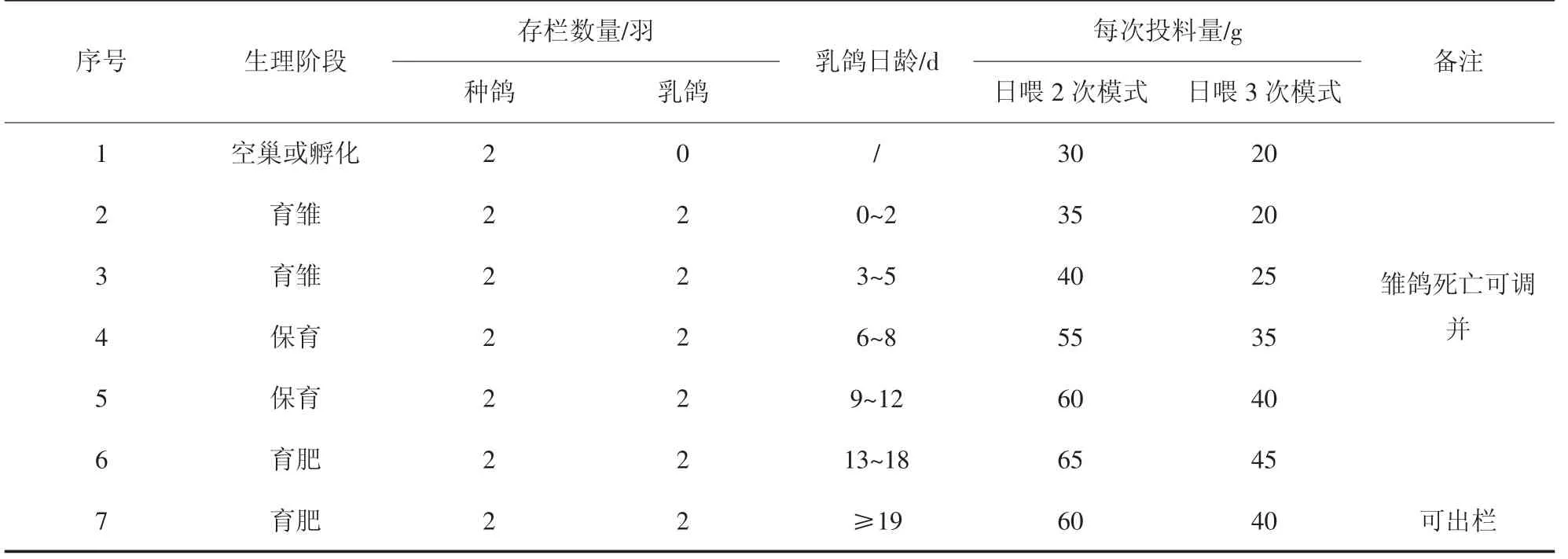

3)软件开发。根据种鸽生理特性和生产特点,结合智能点位精准饲喂巡检机器人的工作特性和肉鸽生产流程,系统开发了1 套种鸽生产管理专用软件。软件编写的概念见图1。软件编写的内容见表1。

表1 专家系统(软件)编写内容汇总

图1 专家系统(软件)编写概念

1.4 系统集成运行

1)启动。应用系统设置的自动唤醒功能或手动功能启动。

2)运行。根据生产实际,设置控制软件饲喂模式为日喂2 次或日喂3 次。其中:日喂2 次运行模式为:设置上午8:00 和下午3:00 系统自主唤醒1次,在自检系统状态良好后,分别按预设路线自主完成1 次饲喂、巡检和清扫工作。日喂3 次运行模式为:设置上午05:00(鸽舍开始补光后)、中午12:00、晚上07:00(鸽舍补光结束前2 h)自主唤醒1 次,在完成系统自检后按预设路线运行,自主完成1 次饲喂、巡检和清扫工作。另外,在每完成1 次运行后,机器人自主至服务站完成充电,同步进行鸽料补充以及必要的技术检修和吸尘桶更换等操作。

3)饲喂。系统基本饲喂流程为:在系统启动后,机器人以5 m/min 的速度由服务站沿预设路线自主行进至第一个单体鸽笼;在保持匀速运行的情况下,设置于机器人前端左右两侧上、中、下各层的二维码识读器,在分别识读对应鸽笼二维码标识后,将二维码标识存储的、由中央数据库发布的笼位存栏和饲料投喂量等信息传输至对应称量器;精确称量后由出料搅龙将所需鸽料输送至出料口,并投喂至对应鸽笼的料槽,完成1 次投喂;如此循环往复,该饲喂机器人每分钟可完成60 个笼位的饲喂。

系统采用日喂2 次或日喂3 次两种不同运行模式,每种运行模式对应的识读器扫描笼位二维码显示的、由专家管理系统(软件)根据不同笼位、不同生理阶段形成的鸽子存栏和饲料投喂量信息见表2。

表2 系统采用不同运行模式对应显示的二维码信息汇总

4)日常管理。系统以每6 000 对生产种鸽为1个工作单元,由1 套智能点位精准饲喂机器人负责饲喂、巡检和走道清扫工作,并配备1 名技术工人,通过移动智能终端设备执行日常管理和巡检工作。

整套系统可有效控制N 套智能点位精准饲喂机器人对相应工作单元的饲喂、巡检和走道清扫工作;系统专用专家管理系统(控制软件)根据每个工作单元、每位单体鸽笼的存栏种鸽生产情况,通过中央数据库对相应移动智能终端设备下达对应操作指令;技术工人根据系统下达指令,利用手持移动智能终端识读相应单笼二维码,执行相应操作后在终端设备确认指令完成及操作结果[5-7]。

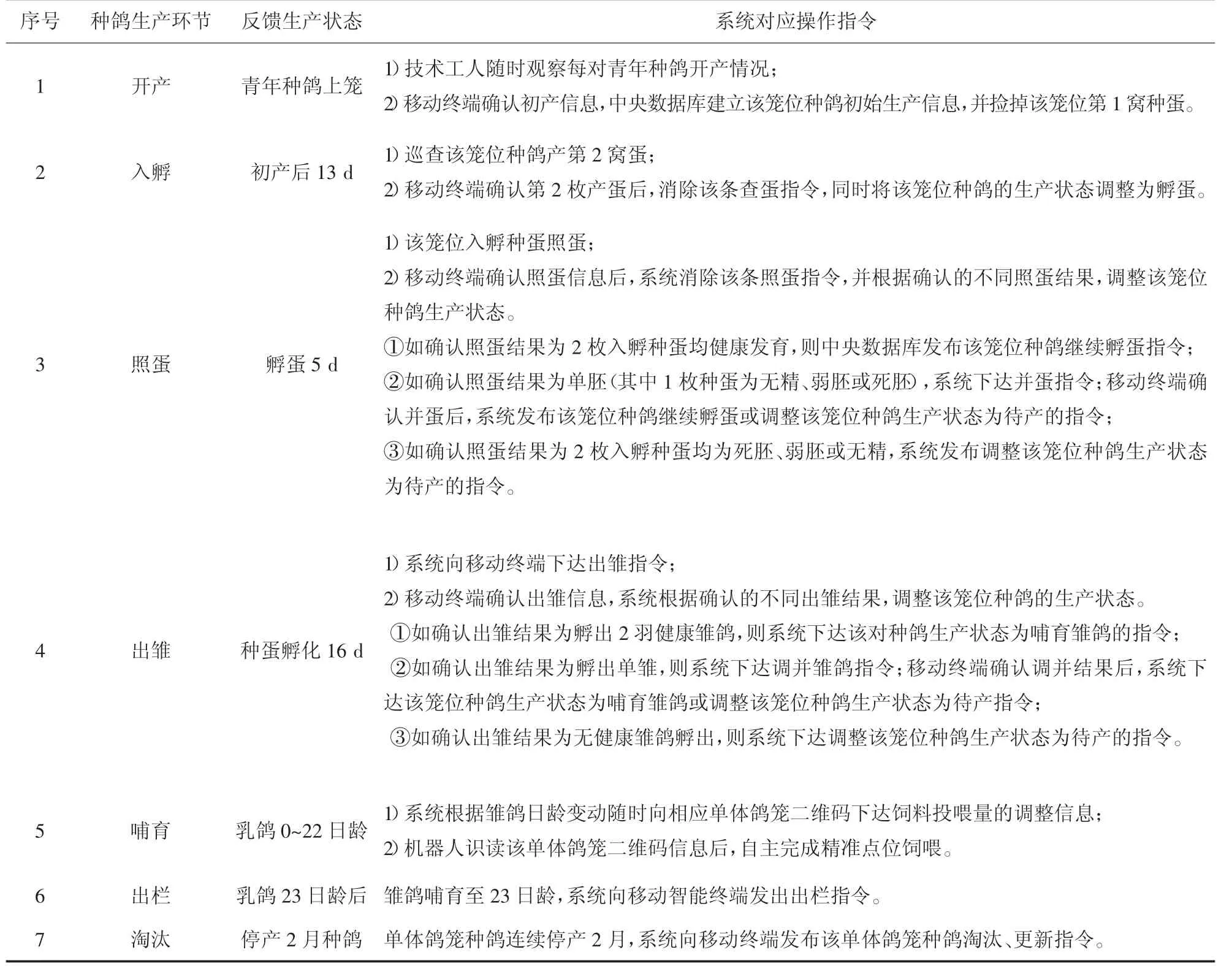

种鸽各生产环节对应专家系统操作指令见表3。

表3 种鸽各生产环节对应专家系统操作指令汇总

5)巡检。系统巡检包括健康巡检和生产巡检2种模式。健康巡检是专家系统通过中央数据库向移动终端下达对健康巡检红外影像异常笼位的巡查指令;然后由技术工人根据指令完成巡查后向中央数据库确认巡查结果;专家系统在收到并分析巡查结果后,再次向对应移动终端下达下一步操作指令,并调整该笼位种鸽生产状态的操作过程。专家系统对健康巡检不同结果的反应指令见表4。

表4 专家系统对健康巡检不同结果的反应指令汇总

生产巡查是指系统针对生产巡查中发现的问题,经评估后终端下达对异常笼位的下一步操作指令,对应操作指令同健康巡查。技术工人按照指令完成相应操作并通过移动终端确认操作结果后,专家系统发布调整该笼位种鸽的生产状态。

6)清洁操作。智能点位精准饲喂机器人在完成饲喂、巡检等操作的同时,利用设备配置的负压吸尘系统完成对地面环境的清洁。机器人按程序自主唤醒后,在启动饲喂系统的同时,自主同步启动清洁系统,并在系统运行的同时,同步利用设置在机器人底盘前端的吸尘口,负压吸附地面的粉尘及撒落鸽粪、饲料等;若负压集尘仓满载,机器人自动发布满载警报上传到中央数据库;专家系统评估后及时向移动智能终端下达指令,提示技术工人前往处置。

2 示范应用

按照创新研发的智能点位精准饲喂机器人与专家管理系统的运行要求,笔者筛选上海某鸽场控制相关研究成果的应用示范。

2.1 示范鸽舍与鸽笼改造

1)示范鸽舍改造。按照系统设备运行要求对开展系统示范运行相应鸽舍的基础设施、环控设施等进行相应改造,要求所有参与智能点位精准饲喂机器人及专家管理系统应用示范的鸽舍应为全封闭结构,层高大于2.8 m;整体通道规范、地面平整、水泥地面平坦无坑洼、倾斜度小于1°,并安装智能环控设备。

每栋鸽舍安装2 列笼架,居中纵向放置,走道宽度130 cm、两端留空3 m;每列鸽笼要求笼位高度一致,每个单层的横向、纵向排列整齐呈直线、料槽摆放位置整齐划一,采用乳头式饮水器和承粪带干清粪设备,并对每位鸽笼编制笼号和二维码标识。

2)示范鸽笼改造。每列示范鸽笼由多个单组笼架串列组成,每个单组笼架为3 层结构,包括立架、横架、鸽笼、蛋巢、料槽及饮水和清粪系统。

立架由2 根长1 850 mm(立柱)、3 根长1 000 mm(横杆)、规格为20 mm×30 mm 的热镀锌方管焊接而成,呈“H”型,中间设3 层横杆,其中:底层横杆离地650 mm,中、上两层横杆分别距下一层横杆600 mm;每层横杆的左右两侧分别设置4 个鸽笼挂钩,并在每层横杆下方100 mm 处设置一横架的连接口;每个单组笼架的横架共3 层6 根,采用20 mm×30 mm 热镀锌方管材质,长1 980 mm;每根横架两端设置可与立架上预留的连接口相连接的插入式或卡隼式连接口,内侧应均匀设置8 个鸽笼挂钩。

每个单组笼架由6 组鸽笼层叠组成,分3 层设置,每层由2 条连体鸽笼水平吊挂在立架横杆和横架内侧的挂钩上连接而成;每条连体鸽笼由4位单体鸽笼并列组成;每位单体鸽笼长495 mm、宽500 mm、高450 mm。每位单体鸽笼由Φ25 mm热镀锌铁丝焊接而成,呈网状结构;每条连体鸽笼(4 位单体鸽笼)的底网、顶网和前、后网为联体结构,左右2 片侧网为单体结构,并由金属锁扣组合连接;每个单组笼架同一层的2 条连体鸽笼可共用一片后网。

每位单体鸽笼的底网网孔为60 mm×25 mm,侧网和前、后网网孔为80 mm×40 mm,顶网网孔为80 mm×60 mm;单体鸽笼前网另设200 mm×200 mm 内翻笼门,左侧挂一塑料料槽,横向间距500 mm;塑料料槽为梯形结构,长120 mm、上口宽80 mm、底槽宽60 mm,槽底距底网100 mm;每位单体鸽笼右侧上方设1 标识插口;每位单体鸽笼内设置1 个250 mm×250 mm×80 mm 塑料蛋巢;每2 个单体鸽笼共用1 个饮水器。

2.2 示范应用方案

1)总体方案。以示范鸽场经过升级改造的4 栋鸽舍(存栏产鸽1 500 对/栋)为示范鸽舍,由1 套智能点位精准饲喂机器人以日喂3 次的模式负责全部4 栋示范鸽舍每天3 次的定时精准饲喂,同步完成每位鸽笼内种(乳)鸽健康状况的巡检和通道清扫等工作;同时为4 栋示范鸽舍配备1 名技术工人,通过移动终端、按照中央数据库(专家系统)发布的指令,对产蛋、入孵、照蛋、出雏、哺育、出栏、调并、死亡、淘汰等操作请求进行确认,并将操作结果及时通过移动终端上传至中央数据库,由专家系统分析后对移动终端发布下一步工作提示。

在对智能点位精准饲喂机器人和专家管理系统等研发成果进行集成示范的同时,笔者在实施基地另选4 栋规模相同的生产鸽舍作为对照组,采用传统模式由4 名技术工人同步进行饲养。

2)运行模式。完成调试后的种鸽智能点位精准饲喂机器人与专家管理系统的运行流程为:种鸽日喂3 餐,早上05:00 时、中午12:00 时、19:00 时各投喂1 餐,每轮投喂约6 000 个笼位,耗时约2 h。投喂时,智能机器人自动识读每个笼位二维码,并按专家系统发布的投喂量精准投喂;同时智能机器人配置的红外扫描仪将每个笼位存栏鸽的热成像数据上传至中央数据库,由专家系统对异常情况分析后向移动终端(技术工人)发布核查任务,根据确认结果调整相关信息。另外,智能机器人还同步利用负压吸尘清扫设备完成走道等环境的清扫工作。

专家管理系统根据种鸽生理特性和每对种鸽的生产阶段,在预估单位笼位生产种鸽的产蛋日前2 d 向移动终端发布查蛋任务,并连续发布至产蛋确认,然后调整生产种鸽为孵化阶段;在种蛋孵化至第5 天,专家系统向移动终端下达该单位笼位照蛋任务,并连续发布至照蛋确认或调并完成;在连续孵化至16 d(临出雏前2 d),专家系统向移动终端发布该单位笼位查雏任务,获确认或雏鸽调并完成后调整该单位笼位生产种鸽转入哺育阶段,期间该单位笼位生产种鸽始终保持基础投料量。

转入乳鸽哺育阶段后,专家系统在保持种鸽基础投料量的同时,按照种鸽哺育的乳鸽数量(一般在完成调并后为2 羽),在乳鸽3~5 日龄时按每羽乳鸽5 g/餐的标准增加笼位投料量;6~8 日龄和9~12 日龄时再分别按每羽乳鸽15 g/餐和20 g/餐的标准增加笼位投料量;乳鸽13 日龄出巢后再按每羽25 g/餐的标准增加笼位投料量,同时发布种鸽查蛋任务;16 日龄自由采食后维持每羽25 g/餐的标准增加笼位投料量;20 日龄时降低乳鸽投料标准为每羽20 g/餐进行投喂,并维持至出栏;23 日龄后,专家系统发布乳鸽出栏任务。

对生产期间连续2 月未产蛋种鸽,专家系统将发布淘汰任务,经移动终端确认淘汰后发布补栏任务;对确认种鸽死亡(包括死亡1 只)的笼位,专家系统将发布更新任务;对单蛋、单胚、单雏的笼位,专家系统将发布相同或相近日龄的调并任务;如此往复循环,形成一个完整的智能机器人和数字化生产管理的现代肉鸽生产模式。

3 示范效果初步分析

目前,该套种鸽智能点位精准饲喂机器人和专家管理系统已在示范鸽场进行示范并运行良好,显现了较高的技术优势:

1)该系统智能点位精准饲喂机器人作为一种多功能的智能操作平台,通过配置专门开发的专家管理软件,实现了肉鸽生产的精准饲喂、自动巡检、异常报警、信息上传和智能互动等信息化生产管理等功能。

2)该智能点位精准饲喂机器人具有结构牢固、载重量大、运行快速、投料精准等功能,其运行系统采用AGV 电动底盘,一次装载可满足6 000 个以上笼位的一次投料;超大容量电池、PLC 控制磁导航可确保该智能机器人负重运行6 h,每分钟可负重匀速前行10 m,并同步完成对应点位的投料,每小时可完成4 000 余个点位的精准投喂。

3)专业开发的种鸽生产管理专家系统(软件),通过中央数据库与智能移动终端的互动,实现肉鸽生产及种鸽饲喂、产蛋、入孵、出雏和哺育出栏的全程数字化精细管理。

4)系统通过种鸽智能点位精准饲喂机器人和专家管理软件的综合集成,可显著提升肉鸽生产的智能化、信息化水平,并显著提高劳动效率、减轻员工劳动强度和减少饲料浪费。经对示范鸽场前3 个月示范数据的初步分析,该套系统以6 000对生产种鸽为1 个系统操作单元,生产工人替换率可达60%以上;每羽商品乳鸽(含种鸽)平均耗料降低11%。