硫回收工艺优化改造

2022-12-09李云

李 云

(安阳化学工业集团有限责任公司 , 河南 安阳 455133)

安阳化学工业集团有限责任公司(简称安化集团公司)20万t/a乙二醇装置气体净化脱硫系统采用栲胶法脱硫工艺。硫回收熔硫釜为连续式熔硫釜,随着负荷的提升,发现硫回收系统存在硫黄回收率低、脱硫贫液中悬浮硫含量高、脱硫塔阻力大、硫泡沫清液回收困难等问题。通过优化改造最终问题得到解决。

1 硫回收系统工艺流程

1.1 水煤气流程

从造气来的半水煤气经清洗冷却塔下部清洗,然后从水煤气脱硫塔下部进入与脱硫溶液逆流接触脱除硫化氢;脱硫后的水煤气从水煤气脱硫塔塔顶出来,进入清洗冷却塔上段进行清洗冷却,之后进入二级电除尘。

1.2 水煤气脱硫溶液流程

脱硫溶液从水煤气脱硫塔上部进入,与水煤气逆流接触脱除硫化氢,吸收硫化氢后的脱硫溶液进入富液收集槽;从富液收集槽出来的脱硫溶液经过滤器过滤后由富液泵打至空气自吸式喷射器,然后进入再生贫液槽;利用自吸式喷射器吸入的空气,使脱硫溶液氧化再生,并析出硫,再生后脱硫贫液再用泵打至水煤气脱硫塔塔顶循环使用[1]。

1.3 变换气脱硫液流程

变脱贫液泵抽变脱再生贫液槽的贫液送至变换气脱硫塔上部与变换气逆流接触脱除硫化氢,吸收硫化氢后的富液经喷射器自吸空气,回到变脱再生贫液槽再生,溶液循环使用。

1.4 硫回收流程

再生贫液槽和变脱再生贫液槽溢出的硫泡沫收集到硫泡沫槽,通过硫泡沫泵打入内分式熔硫釜[2]。在釜的上部被夹套中的蒸汽加热至60~90 ℃,硫颗粒聚集变大沉于釜的下部,溶液上升经排液管回收至脱硫系统。沉于釜下部的硫颗粒继续被熔融为液态硫,当积累到一定量时,开始开放硫阀放硫。

2 存在问题及原因分析

2.1 存在问题

脱硫系统入口水煤气中的硫化氢含量约为1 100 mg/m3,出口硫化氢含量约1.0 mg/m3;当系统气量为56 000 m3/h时,每天硫黄产量约0.838 t,硫黄回收率较低,回收率约60%。再生槽溢流的硫泡沫量约2.8 m3/h,每天连续熔硫后产生的硫泡沫清液量约19 m3;而每天最多向系统中回收硫泡沫清液9.6 m3,硫泡沫清液量越积越多,环保压力大。同时回收硫泡沫清液后再生槽产生大量虚泡沫,再生槽不能正常溢流,严重影响贫液的质量,贫液中悬浮硫高,最高达1.5 g/L(指标≤0.5 g/L)。

2.2 原因分析

①由于硫泡沫直接进熔硫釜进行熔硫,硫泡沫夹带大量脱硫溶液,这部分脱硫溶液经过熔硫釜加热后,其成分发生变化,导致回收时再生槽反应剧烈容易冒槽,使清液冷却槽、泡沫槽等液位经常处于高限。②回收硫泡沫清液时,再生槽冒槽影响了再生槽的溢流,进而导致脱硫贫液中悬浮硫不稳定,长期偏高,易造成脱硫塔阻力升高(气量为56 000 m3/h时,压差在16~18 kPa并有上涨的趋势),同时影响硫黄的回收率。

3 优化改造方案

改造目的:①提高硫回收率,硫黄产出率提高至90%以上。②完全回收硫泡沫清液,同时实现再生槽正常溢流。③提高贫液质量,稳定脱硫塔阻力。④降低蒸汽及化工原料消耗,改善脱硫系统操作环境,降低脱硫系统环保压力。

3.1 将连续熔硫釜改为间歇式熔硫釜

将原来连续熔硫方式改为间歇式熔硫方式,在熔硫釜内部增加蒸汽加热盘管,同时增加蒸汽盘管凝液管;并对连续熔硫釜上封头进行改造,增加直径为1 000 mm法兰一对,上封头进口管由DN150改为DN300。

3.2 增加板框式过滤机

增加一台板框式自动压滤机对硫泡沫进行预处理,利用原有的硫泡沫槽及两台硫泡沫泵,直接将硫泡沫打进新增加的板框式压滤机,将脱硫液与硫膏分离,硫膏滤饼顺着料斗进入改造后的间歇式熔硫釜,过滤出的清液直接回收至富液槽,然后进入再生系统[3]。

3.3 改造后硫回收流程

硫泡沫从再生槽溢流出来,收集到硫泡沫槽,通过硫泡沫泵打入过滤机进行过滤,过滤机入口压力至0.45 MPa后,停运硫泡沫泵,关闭过滤机入口阀。过滤机内硫膏滤饼卸料至料斗后进入熔硫釜内,关闭熔硫釜进料大阀,打开釜内盘管加热蒸汽和熔硫釜夹套加热蒸汽,釜内温度慢慢升温,釜内温度控制在120~140 ℃。沉于釜下部的硫颗粒继续被熔融为液态硫,当积累到一定量时,开始开放硫阀放硫。熔硫后产生的少量残液排至地下池,经冷却、过滤机过滤后回收到富液槽循环使用。

3.4 熔硫釜操作注意事项

①压滤机压力达到0.45 MPa时,停泡沫泵将硫膏放入熔硫釜内,然后关闭熔硫釜进料大阀。②检查熔硫釜各阀门是否灵活好用。③打开釜内盘管加热蒸汽和熔硫釜夹套加热蒸汽,釜内温度慢慢升温,釜内温度控制在120~140 ℃。④熔硫过程中按时巡检,维持正常工艺指标。⑤控制熔硫釜釜内压力在0.3~0.5 MPa,如果釜内超压,可适当开排汽阀泄压排放。⑥待釜内温度在120~140 ℃时,熔硫釜保温保压2 h将釜内硫膏全部熔成硫黄,确保熔硫时间。⑦釜内温度过高时,适当减少蒸汽量或夹套蒸汽用量。⑧放硫时温度较高,操作人员要带好防护用品,防止发生烫伤事故,稍开放硫阀放硫,严禁阀门开度过大,防止硫黄直接喷出。⑨放完硫后各班组清理现场保持地面干净,将上一班生产的硫黄存入硫黄仓库摆放整齐。

4 优化改造效果

4.1 硫回收效率提高

改造后,硫回收率明显提高,硫泡沫清液没有经过高温加热,溶液组分未发生改变,保证了再生槽的正常溢流。改造前后硫回收率对比见表1。

表1 改造前后硫回收率对比

由表2看出,改造后硫回收率由之前的60%左右提高至90%左右,效果非常明显。

4.2 降低了脱硫塔阻力

改造前系统煤气量约56 000 m3/h,脱硫塔压差在16~18 kPa,并有上涨的趋势,改造后系统煤气量约80 000 m3/h时,脱硫塔阻力稳定在8 kPa以下。

4.3 脱硫溶液质量提高

改造后,贫液中悬浮硫最高含量由之前的1.5 g/L降至0.4 g/L,提高了贫液质量,降低了化工原料的消耗。确保了系统“安、稳、长、满、优”的运行。

4.4 降低了蒸汽消耗

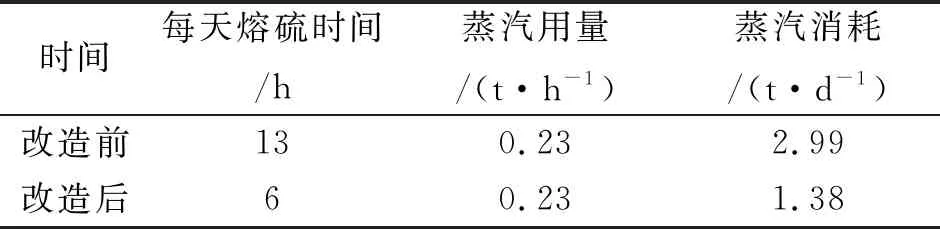

改造后只有少量脱硫溶液随硫膏滤饼进入熔硫釜,因此大大减少了熔硫量,缩短了熔硫时间,进而降低了蒸汽消耗,即改造前每天至少用13 h进行熔硫,改造后每天最多用6 h进行熔硫。改造前后熔硫蒸汽用量对比如表2所示。

表2 改造前后熔硫蒸汽用量对比

由表2看出,改造后由于熔硫时间由每天的13 h缩短至6 h,因此蒸汽消耗也大大减少,由改造前的2.99 t/d减少至1.38 t/d。

5 优化改造效益情况

5.1 化工原材料效益

通过改造,过滤出的硫泡沫清液未进行高温加热,脱硫溶液有效成分未受到破坏,直接回收至富液槽,熔硫后产生的少量残液,进行过滤后也回收至系统,使再生槽正常溢流,再无外排脱硫溶液。减少了原材料的消耗,月消耗纯碱减少3 t左右,年节省化工原料费用7.2万元。

5.2 节能减排效益

改造后,系统能够全部回收脱硫溶液,再无外排脱硫溶液,连续熔硫改间断熔硫后每天节省蒸汽1.61 t,年节省费用10.626万元。

5.3 环保效益

改造后再生槽溢流正常,不再产生大量虚泡沫,不仅改善了作业现场的环境卫生,还减少了脱硫溶液的损失,同时减轻了终端污水处理的压力。本次系统优化投资压滤机一台约9万元,折旧按照20年计算,则共合计年经济效益为17.376万元。

6 优化改造创新点

①板式过滤机在公司首次使用,并且一次投料成功,过滤出的清液清澈透明,悬浮硫含量明显降低,脱硫塔阻力无上涨趋势,呈现稳控下降状态。熔硫后产生的少量残液经冷却和过滤机过滤后全部回收至富液槽,减少了原材料的消耗。②投资小,效果明显。在原有设备的基础上只增加了一台板式过滤机,原设备连续熔硫釜改造为间歇熔硫釜,绝大部分脱硫溶液被过滤掉,熔硫量大大减少,熔硫时间也大大缩短,进而减少了蒸汽用量。同时明显提高了硫回收率,改造前硫回收率在60%左右,改造后在90%左右。③操作简单,生产能力大。操作时只需开启泡沫泵,打开出口阀,打开过滤机入口阀,过滤机压力达到0.4~0.5 MPa后停运泡沫泵,过滤的硫膏滤饼放至熔硫釜,熔硫釜开蒸汽加热至1~2 h熔出硫黄,过滤机可根据硫泡沫量的大小,调节入口阀的开度,可以连续24 h过滤。④硫泡沫不需经加热分层,直接进过滤机进行过滤,减少了副反应、副盐的产生,稳定了脱硫液的成分。

7 结语

硫回收装置通过新增硫泡沫过滤机,并将连续熔硫改为间隙熔硫后,脱硫贫液中悬浮硫含量明显降低,最高含量由改造前的1.5 g/L降至0.4 g/L,提高了脱硫贫液的质量。脱硫塔阻力也明显降低,由改造前16~18 kPa(系统煤气量56 000 m3/h左右),并有上涨的趋势,降低至改造后8 kPa以下(系统煤气量80 000 m3/h左右),同时无上涨趋势。改造后绝大部分脱硫溶液被过滤掉,熔硫量大大减少,熔硫时间也大大缩短,进而减少了蒸汽使用量,每天减少蒸汽量1.61 t。同时明显提高了硫回收率,改造前硫回收率在60%左右,改造后在90%左右。通过改造,过滤出的硫泡沫清液未进行高温加热,脱硫溶液有效成分未受到破坏,直接回收至富液槽,熔硫过程中产生的少量残液,进行过滤后也回收至系统,降低冒槽率,再无外排脱硫溶液,减少了原材料的消耗,月消耗纯碱减少3 t左右,效益明显,合计年经济效益为17.376万元/年。