倾斜厚煤层采动覆岩裂隙演化规律数值模拟

2022-12-08何清波张文进王绪友姜亦武宁廷洲杨俊生孙红星贺海瑞

何清波,张文进,王绪友,姜亦武,宁廷洲,杨俊生,孙红星,贺海瑞

(1.兖矿新疆矿业有限公司 硫磺沟煤矿,新疆 昌吉 831100;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引 言

煤炭资源是中国主要的能源形式,随着开采年限的不断增加,缓倾斜煤层储量大幅度降低,目前中国开采的重点逐步向倾斜煤层转移[1-3]。与缓倾斜煤层不同,倾斜煤层往往伴随着复杂的地质条件,上覆岩层的运动和裂隙的发育规律较水平与缓倾斜煤层更为复杂[4-6]。煤层开采后的卸压瓦斯气体会通过岩层间的裂隙升浮、扩散并储集于裂隙带顶部,因此有效掌握采动覆岩裂隙演化规律对卸压瓦斯灾害的防治具有重要的参考价值。

为研究覆岩受开采扰动影响后的活动规律及裂隙网络发育特征,国内外众多学者采用了多种方法开展研究[7-10]。钱鸣高等采用物理模拟试验、图像分析、离散元数值模拟相结合的方法,研究了采动覆岩裂隙分布规律,揭示了覆岩裂隙的扩展规律,并提出采动覆岩裂隙网络呈“O”形圈分布[11]。李树刚等通过物理模拟试验研究发现覆岩竖向破断裂隙和横向离层裂隙相互连通后形成了复杂的裂隙网络,裂隙网络在空间上形态呈“椭抛带”,为优化采动卸压瓦斯抽放系统参数的布置提供了理论依据[12-14]。魏宗勇等进一步研制了三维大尺度物理相似模拟系统,结合声发射监测和三维模型剖切等方法,得到了覆岩三维空间裂隙发育过程及裂隙分布特征[15]。针对倾斜煤层开采底板破坏规律,李春元等应用相似材料和数值模拟相结合的方式研究基本顶初次垮断前后底板应力及变形,揭示了底板破坏与基本顶岩梁初次垮断的联动效应[16]。张礼等基于3DEC数值模拟的结果,构建了“采动裂隙环形体”的三维模型,并提出了其边界的判定准则[17]。NING,LYU等建立了破碎上覆岩层二次“活化”的力学模型,推导了计算覆岩离层量的递推公式,提出了近距离煤层群开采裂隙带高度预测方法[18-19]。结合分形几何理论,高明忠,王志国等对采动覆岩裂隙网络的分形维数变化规律进行了深入的分析和研究,发现随着工作面推进,分形维数总体呈上升趋势[20-21]。MONDAL等利用分形维数定量化表征覆岩裂隙发育的复杂程度,为裂隙网络的精细化分区提供依据[22]。

然而目前关于覆岩裂隙演化的研究大多集中在水平及缓倾斜煤层,而煤层实际的赋存条件复杂,难以将水平及缓倾斜煤层的覆岩裂隙演化规律直接用于倾斜煤层研究中[23-25]。因此本研究通过建立倾斜厚煤层的数值模型,分析采动覆岩位移和煤层顶板应力的变化规律,得到倾斜厚煤层采动覆岩裂隙演化特征,分析工作面采动的覆岩下沉量变化规律,对试验工作面及相似条件工作面的瓦斯钻孔布置参数提供一定的理论指导。

1 矿井概况

(9-15)08工作面设计走向长2 600 m,工作面“刀把式”布置,外段面斜长165 m,里段面倾向长130 m,煤层平均厚度为31.5 m,倾角为22°~26°,局部可达30°,平均为26°,属于倾斜厚煤层,采取综放后退式回采方法,顶板全部垮落充填采空区,采煤高度为3 m,放煤高度平均为28.5 m,巷道布置如图1所示。矿井瓦斯等级鉴定为高瓦斯矿井,煤尘有爆炸危险性,爆炸指数37.22%,属于Ⅰ类易自燃煤层。

9~15#煤层瓦斯基本参数:原煤瓦斯含量为3.85 m3/t,瓦斯压力为0.5 MPa,透气性系数为0.011 81~0.061 66 m2/(MPa2×d),钻孔瓦斯流量衰减系数为1.03~1.28 d-1。

图1 (9-15)08工作面巷道布置示意Fig.1 (9-15)08 working face roadway layout

2 数值模型的建立

2.1 模拟方案的确定

对于煤层开采影响上覆岩层裂隙演化的问题,离散元数值模拟计算软件3DEC可在三维条件下,模拟静态或动态的载荷作用下离散介质的力学反应,其优势如下:①离散的岩块允许大变形,允许沿节理面滑移、旋转和脱落;②在运算时可自动识别新的接触[26]。因此,为得到倾斜厚煤层采动覆岩裂隙的演化规律,通过3DEC数值模拟的手段,根据Mohr-Coulomb原则,准确模拟采场岩层的垮落和运动。

2.2 数值模型的建立

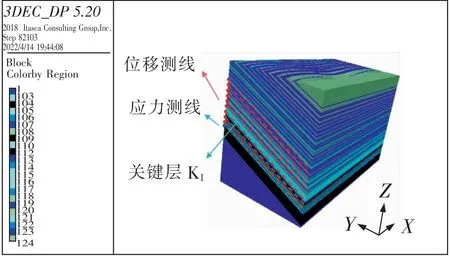

以硫磺沟煤矿(9-15)08工作面参数和条件为背景,建立体积为300 m×200 m×150 m的物理模型,如图2所示。

整个模型垂直方向上共模拟了56层岩层,设定模型两侧的XZ面为约束面,底部XY面固定,顶部XY面为自由面,模型各处初始位移为0,未模拟覆岩替以2.5×104Pa的补偿荷载。开切眼设置在距离YZ面50 m处,以消除边界效应,每次开挖步距10 m,共开挖200 m。

图2 物理模型Fig.2 Physical model

根据实际岩层的岩性和厚度在上覆岩层设置K1关键层,分别在距煤层顶板高5,10,15,20,25,30,35,40,45 m处水平每间隔20 m布置一条位移测线,在煤层顶板处水平每间隔10 m布置一条应力测线,岩层及节理的岩性参数选取见表1。

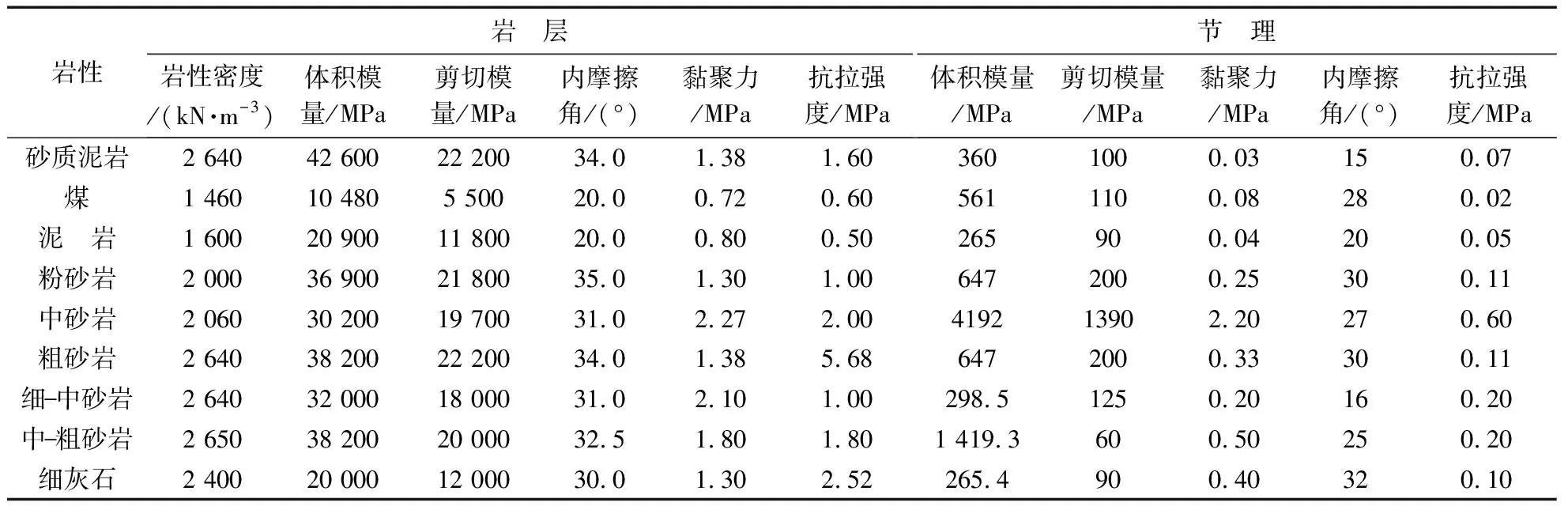

表1 岩层和节理力学参数性质

3 倾斜厚煤层采动覆岩位移分布特征

为充分反映煤层上覆岩体内部裂隙发育情况,在生成的模型内部选取具有代表性的模型切面,以沿Z轴垂直XY平面为例,分别在X=150 m和Y=100 m处选取沿煤层走向和倾向的切面,通过每个切面内的覆岩位移分布和应力变化来探究裂隙的发育情况。

3.1 覆岩走向位移分布规律

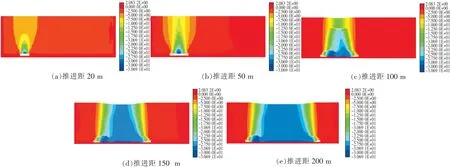

为分析(9-15)08工作面推进过程中覆岩走向位移分布规律,分析在工作面分别推进至20,50,100,150,200 m时上覆岩层裂隙的发育情况,得到位移数值分布云图如图3所示。

图3 覆岩走向采动位移变化云图Fig.3 Cloud chart of mining displacement variation of overlying rock along strike

由图3可知,上覆岩层不同位置所受到矿压的影响和岩块回转空间大小的不同,引起岩层在不同区域的下沉量和滑移量不同。一般地,煤层开采后原上覆岩层形成的承载结构受到破坏,矿压主要集中在煤层上覆中部区域岩体上,该位置的岩体位移变化量最大。由于(9-15)08煤层厚度较大,煤层开采对覆岩产生的扰动增强,采空区覆岩断裂垮落后堆积的空间增大,岩层断裂高度增大。受应力传递的影响,当岩层的受力大于其极限抗压强度时会发生破裂,落在采空区中部区域的岩块其位移变化达到峰值,并以其为中心在一定范围和不同程度上呈现对称分布。因此在采动空间中,越靠近中部的岩体所发生的位移变化则越显著。

3.2 覆岩倾向位移分布规律

为分析(9-15)08工作面推进过程中覆岩倾向位移分布规律,筛选并分析推进20,50,100,150,200 m时采动裂隙分布情况,得到位移分布云图如图4所示。

图4 覆岩倾向采动位移变化云图Fig.4 Cloud chart of mining displacement variation of overlying rock along inclination

由图4可知,工作面推进20 m时,上覆岩层受集中应力作用发生弯曲下沉,顶板发生垮落,随着推进距离的增大,覆岩下沉量在整体上呈非对称分布,其中工作面侧的上覆岩层下沉量最大。岩层在垮落的时候,由于存在下滑效应,岩体顺着倾斜的方向自由滑动最终填充在其底部,在此过程中在倾斜岩层的限制下,部分岩层开始出现回转铰接,导致在采空区下端头的岩层垮落空间减小,上端头的岩层垮落空间增大,形成了这种非对称的垮落现象,其裂隙区域基本呈抛物形态分布。在采动的影响下,覆岩冒落带岩块位移较大,因此可判定位移变化第1层阶梯(0~20 m)为冒落带所处区域,由于冒落带岩块存在碎胀和支撑作用,相比之下裂隙带的位移量小,故可认定第2层阶梯所处区域(20~65 m)为裂隙带。

3.3 覆岩下沉量变化特征

煤层开采后,上覆岩层受到应力作用发生垮落、断裂、弯曲变形进而发生位移,在上覆岩层自下而上共布置了9排位移测线,每条测线上间隔布置12个测点,全方位监测采动过程中的覆岩下沉量,如图5所示。由于冒落带中垮落岩层的碎胀性与不规则性,其范围内岩层下沉量变化趋势明显,最大下沉量达到22 m,覆岩高度越大,其下沉量越小,下沉量沿梯度高度呈逐渐减小趋势。压实区岩层铰接结构少且稳定,其下沉量波动缓慢且各测线之间的距离较小,图中测线在距煤柱75~160 m之间变化趋势缓慢且各测线分布密集,因此可得(9-15)08采空区压实区在距煤柱70~160 m的位置;反之同一范围中测线波动剧烈为裂隙区,图中两边裂隙区的宽度范围存在差异,靠近切眼方向的裂隙区宽度较大。

图5 (9-15)08采空区覆岩下沉量分布Fig.5 (9-15)08 subsidence distribution of mined-out areas

4 倾斜厚煤层采动覆岩应力变化规律

4.1 采动覆岩走向应力变化规律

受煤层开采的影响,围岩的应力平衡被破坏,导致应力重新分布,进而形成新的应力场,可分为3个区域:卸压区、应力集中区和原岩应力区。

在采动过程中,在煤岩体初始损伤的影响下,内部原始存在的裂隙发生扩展从而导致了煤岩体的破坏,宏观上主要表现为上覆岩层的变形破坏。因此煤岩体内部的应力传递和变化对覆岩的变形、滑落等一系列运动存在直接的影响。

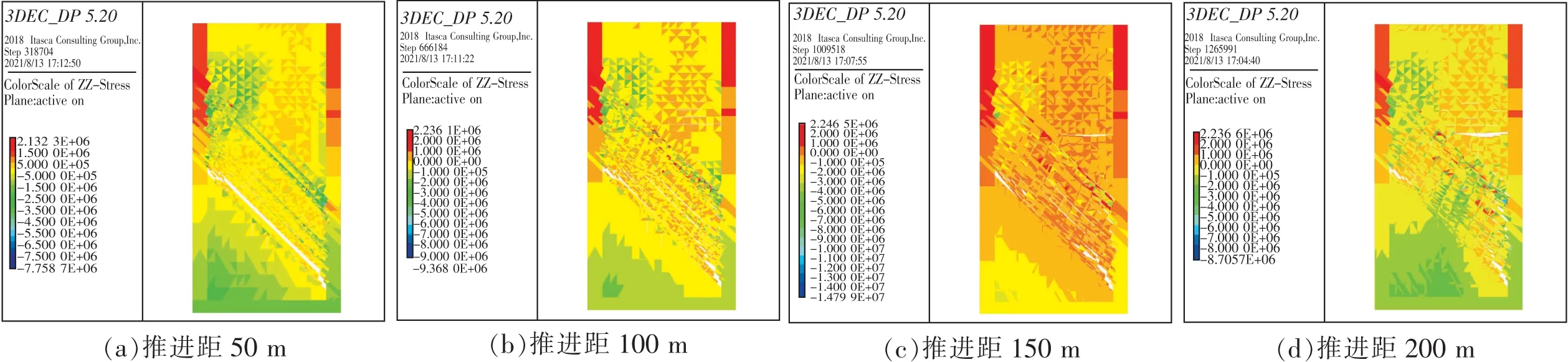

图6 覆岩走向采动应力变化云图Fig.6 Cloud chart of mining stress variation of overlying rock along strike

由图6可知,当工作面推进至20 m时,煤层开采后采空区覆岩失去了支撑,致使上覆岩层因重力而产生的载荷向采空区两侧的煤体转移,在此处形成应力集中;随着工作面继续推进至50~100 m时,覆岩开始垮落,从原岩应力至侧向支承压力,其围岩应力的演变呈现递增趋势,形成应力集中区,随着推进距离的增大,应力集中区的应力分布范围也在不断增大,其区域基本呈轴对称分布。在工作面的持续回采下,采空区覆岩逐渐出现塑性破坏,该区域竖向应力迅速减小,形成了呈抛物形态分布的采动卸压区域。由于(9-15)08工作面煤层厚度较大,导致主关键层下方卸压区域增大,其高度也相应增大。随着工作面向前推进,主关键层逐渐出现弯曲下沉,下方的卸压区域范围继续扩大,卸压区域高度进一步发育但未超过主关键层。

由上述模拟结果可知,工作面煤层开采后致使围岩应力重新分布,沿煤层走向形成卸压区和应力集中区,并呈现水平对称分布。随着工作面的推进,卸压区高度逐渐升高,使得卸压瓦斯的运移空间也相应的扩大,在此过程中,卸压区高度受主关键层的影响,其高度增大的速率有所减缓。

4.2 采动覆岩倾向应力变化规律

图7为工作面开采稳定后覆岩应力倾向分布特征的数值模拟结果。

图7 覆岩倾向采动应力变化云图Fig.7 Cloud chart of mining stress variation of overlying rock along inclination

采动覆岩倾向应力的演变呈现递增趋势,形成了应力集中区域,区域内应力分布在2.06~10 MPa之间。在采动的持续影响下,采空区覆岩出现了具有卸压性质的塑性破坏,岩体从变形到断裂,竖向应力骤减,形成了采动卸压区域,区域内应力分布在0.2~1.56 MPa之间。当煤层角度较大时,工作面煤层开采后,最大卸压区高度逐渐向上端头侧偏移,导致应力场分布不对称性增强。

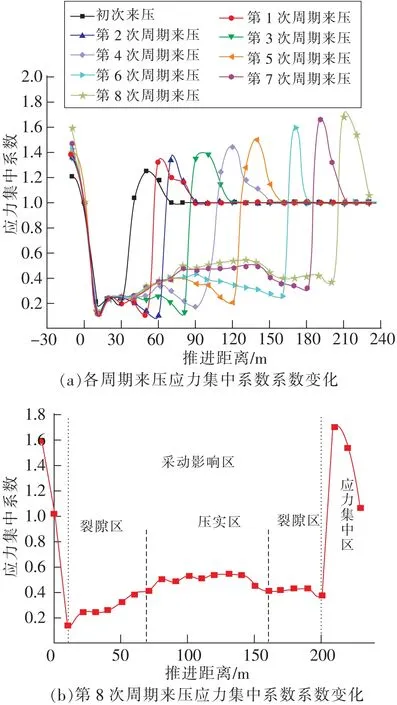

4.3 煤层顶板应力变化特征

通过煤层顶板布置的应力测线,记录工作面推进过程的顶板应力变化,引入应力集中系数(当前所测应力数据与煤层未开采之前所测应力的比值)更加直观反映顶板应力变化规律。如图8所示,图8(a)为(9-15)08工作面推进过程中各个周期来压所对应的顶板应力,其应力峰值与推进距成正比关系。根据第8次周期来压的顶板应力分布规律,如图8(b)所示,将其分为应力集中区和采动影响区,在采动影响区内,两侧的应力集中系数比中间小,这是由于切眼和工作面附近的岩层垮落时,断裂岩体之间相互咬合,易形成具有支承作用的铰接结构。而压实区中部则受到上覆岩层垂直向下的压力,裂隙被压缩,应力向下传递,导致中间区域应力集中系数较高,因此将采动影响区进一步划分为裂隙区和中部压实区,在裂隙区和压实区的边界处,应力集中系数存在明显变化。

图8 (9-15)08工作面顶板应力变化Fig.8 Roof stress variation of (9-15)08 working face

根据前述分析,数值模拟所得覆岩冒落带和裂隙带的厚度分别为20,45 m,受回采扰动的影响,倾斜厚煤层工作面采动覆岩总体垮落形态沿煤层走向呈轴对称梯台状分布,沿煤层倾向呈轨道顺槽侧高、皮带顺槽侧低的非对称垮落椭抛带形态,依据数值模拟研究结果可指导瓦斯抽采钻孔的布置。

5 结 论

1)沿煤层走向方向,越靠近采空区中部的岩体其位移变化越大,呈现对称分布;沿煤层倾向方向,覆岩位移变化越显著,岩体位移呈现非对称分布,位移变化的第1层阶梯所处区域为冒落带,即0~20 m,第2层阶梯所处区域为裂隙带,即20~65 m。

2)根据应力集中系数变化可将采空区覆岩分为靠近切眼、靠近工作面的2个裂隙区和中部压实区。裂隙区未完全垮落的铰接结构具有支承作用,导致裂隙区的应力集中系数较小,而中部压实区则受覆岩垂直向下的压力,导致该区域应力集中系数较高。

3)倾斜厚煤层工作面采动覆岩总体垮落形态沿煤层走向呈轴对称梯台状分布,沿煤层倾向呈轨道顺槽侧高、皮带顺槽风巷侧低的非对称垮落椭抛带形态,为瓦斯抽采系统布置提供一定的理论依据。