材料组成优化的开普封层黏结性能

2022-12-08李海滨赵琼阳张成雪赵桂娟马庆伟

李海滨,赵琼阳,张成雪,刘 慧,赵桂娟,李 艳,郭 平,马庆伟

(1.西安科技大学 建筑与土木工程学院,陕西 西安 710054;2.西安众力沥青有限公司,陕西 西安 710024;3.西安公路研究院有限公司,陕西 西安 710075)

0 引 言

开普封层由碎石封层与微表处2层结构组合而成,2层结构充分发挥各自优势,受到了道路研究者广泛关注[1-4]。开普封层上层微表处可以减少路表水的下渗,降低路表水对结构层间黏结性减弱的影响,下层碎石封层可以提高车辆轮胎对路面的摩擦力,提高抗滑性。开普封层中碎石封层对路面反射裂缝有一定抑制作用,微表处能够改善路面表面功能,并保护碎石封层减少碎石脱落[5-7]。道路工程中会出现开普封层与下承层层间黏结力不足,导致结构滑移的问题,严重影响路面使用情况。因此,通过对开普封层材料选择、用量方面进行优化,以获得更优的路用性能。

张俊等通过对不同地区开普封层的实际应用状况进行研究,提出合适的开普封层施工参数[8]。区仕权采用加速加载设备对橡胶沥青开普封层的性能进行评价,对材料类型选择,生产和工艺进行了优化[9]。姜锋等在2种不同粒径下对开普封层的抗滑、抗渗等物理性能进行了试验研究,通过高温试验优化不同粒径碎石洒布量与橡胶沥青用量的配合比,并依托试验路进行验证[10]。道路运营过程中,由于受到车辆反复行驶及外部环境造成的路表水下渗等影响,路面结构层间的黏结力将会减弱,发生剪切破坏[11-13],从而出现坑槽、车辙波浪、路面变形等病害现象[14-16]。基于废旧材料循环利用和可持续发展理念,许多学者对RAP用于开普封层进行充分研究。李涛将RAP用在微表处混合料中,发现对城市道路使用RAP微表处混合料可以降低噪音影响[17]。樊尚志等将RAP掺入微表处混合料中,研究分析混合料水稳定性及高低温性能,发现RAP掺量影响着微表处混合料的性能[18]。任丽娜通过Zeta激光粒度电位仪试验发现,掺入RAP超过90 min后,微表处的粘聚力可满足强度要求[19]。李杨梅通过一系列试验研究RAP掺量对路用性能的影响,提出RAP掺量应控制在30%以内,此时路用性能满足规范要求[20]。SSGHAFI等采用湿磨耗试验(WTAT)和负荷轮粘砂试验(LWT),研究RAP掺入稀浆封层后的材料性能,试验结果表明含RAP的稀浆封层的可行性与经济性[21]。

笔者以开普封层为研究对象,选择不同碎石撒布量,用RAP集料减少对新集料的使用,对上下层的配伍性及不同裹覆程度,采用路面层间黏结性能测试仪和扫刷试验,对层间抗拉强度、剪切强度及扭矩进行分析,优化开普封层材料组成,通过研究开普封层层间黏结性能,验证RAP集料预裹覆在开普封层中的可行性。

1 试验材料与方法

1.1 原材料

采用的主要材料有4种沥青、3种集料和2种沥青混合料,90#基质沥青(90#BA)、SBS改性沥青(SBSMA)、橡胶沥青(AR)、SBR改性乳化沥青(SBRMA)、玄武岩、石灰岩、花岗岩、新沥青混合料与RAP集料。

1.1.1 90#基质沥青

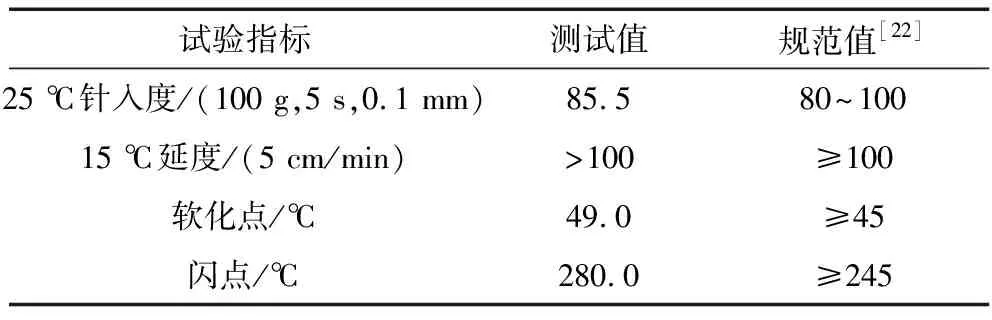

试验采用的基质沥青为中海90#BA,25 ℃针入度、15 ℃延度、软化点及闪点性能测试值均符合规范要求[22](表1)。

1.1.2 SBS改性沥青

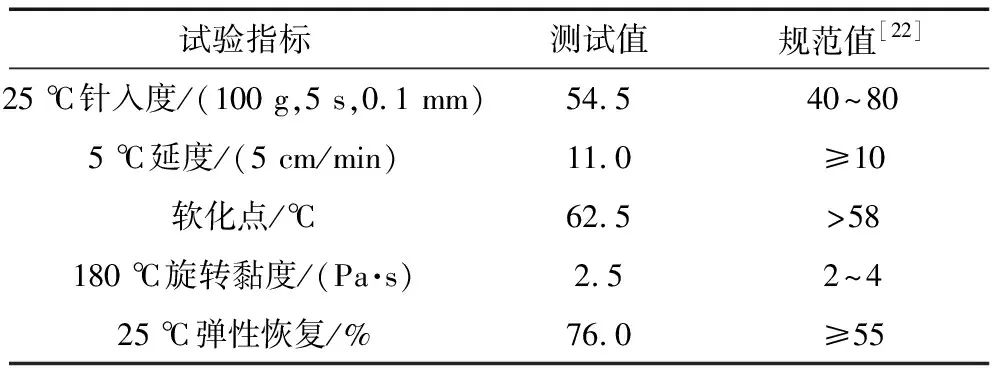

将4.5% SBS改性剂加入90#BA中,制备得到SBSMA,通过试验得到材料主要性能测试值(表2)。

1.1.3 橡胶沥青

将20%的40目胶粉掺入90#BA中,制备得到AR,通过试验得到材料主要性能测试值(表3)。

表1 90#基质沥青材料性能

表2 SBS改性沥青材料性能

表3 橡胶沥青材料性能

1.1.4 SBR改性乳化沥青

以SBR作为改性剂加入90#BA中,制备得到SBRMA,通过试验得到材料主要性能测试值(表4)。

表4 SBR改性乳化沥青材料性能

1.1.5 集料

3种类型的集料均为强度高、耐磨性强、干净无杂质,形状呈立方体或锥体,具有较好的表面纹理,主要性能指标测试结果均符合规范要求[23](表5)。

表5 集料技术指标

1.1.6 沥青混合料

新沥青混合料由当地的沥青混合料搅拌站提供,RAP由G312蓝田段回收获得,通过试验得到主要性能指标结果(表6)。

表6 不同沥青混合料技术指标

1.2 试验方法及评价指标

1.2.1 扫刷试验

碎石是开普封层中一种主要组成部分,粒径大小和岩石性质直接影响着开普封层的抗滑性和使用寿命。黏结性能是影响集料脱落的主要因素,对开普封层质量至关重要。若集料与沥青不能良好黏结,在不断的车辆行驶荷载和雨水冲刷聚集作用下,碎石易发生剥落。脱石率可反应集料与沥青的黏结性能,选用脱石率作为评价集料与沥青的黏附性能的指标。采用不同类型沥青制备碎石封层试件,对比分析脱石率试验前后变化,得出各材料的适宜类型、用量和粒径范围。试件模具面积为606.7 cm2,扫刷直径为18 cm。

1.2.2 拉拔、直剪和扭剪试验

开普封层层间最大拉拔力、最大剪切力及最大扭矩直接影响该层的使用寿命[24-25]。通过3种试验对开普封层试件进行拉拔、直剪和扭剪等试验(图1)。试验均在常温下进行,拉拔试验最大拉力为10 kN,拉拔速度为6 mm/min;扭剪试验最大剪力为200 N·m,剪切速度为0.05 r/min。开普封层层间黏结性以强度指标进行分析与评价。

图1 开普封层试件拉拔、直剪与扭剪试验Fig.1 Pull-out,direct shear and torsional shear tests of cape seal specimens

2 开普封层材料组成优化

2.1 下层碎石封层

2.1.1 沥青用量及类型

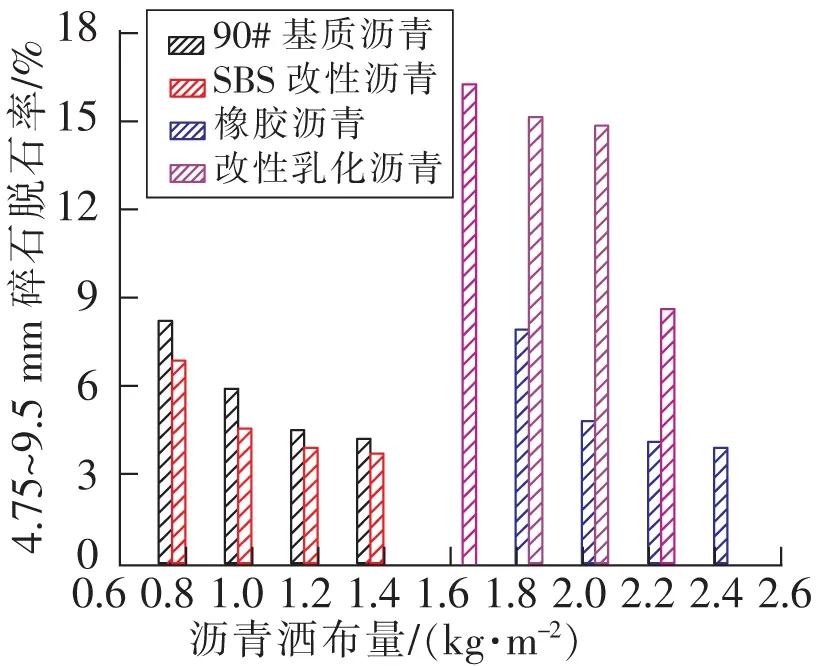

《公路沥青路面养护技术规范》(JTG 5142—2019)对封层中各种沥青的使用仅给定了推荐范围,并未给出明确的推荐用量。文中采取上述扫刷试验,参考实际情况,根据4种沥青的材料性质,结合既有经验,沥青洒布量选用0.8~2.4 kg/m2,其中90#BA和SBSMA范围选定为0.8~1.4 kg/m2,AR和SBRMA为1.6~2.4 kg/m2,碎石封层粒径范围选用4.75~9.5 mm进行试验(图2)。

图2 不同沥青与洒布量的碎石脱石率Fig.2 Stone removal rate of different asphalt with different spreading quantity

在同类型沥青中,脱石率随沥青用量的增加均降低,随着洒布量增大,90#BA,SBSMA,AR,SBSMA的碎石脱石率下降幅度分别在28.0%~48.8%,33.6%~46.0%,39.2%~50.6%和6.8%~46.9%之间,这是因为沥青洒布量增加大量沥青裹覆于集料上,两者之间黏附性增强。不同材料组成下各试件沥青洒布量与脱石率的关系变化类似,在相同沥青洒布量时,由于各种沥青的强度、黏度不同,SBSMA的脱石率最小,为3.7%,AR与90#BA次之,分别为3.9%和4.2%,SBRMA最大,为8.6%。说明SBSMA由于自身黏度较大,与集料的黏结性最优。

沥青洒布量为1.2 kg/m2时,90#BA已裹覆集料粒径的2/3,洒布量为1.4 kg/m2时,开普封层试件表面出现沥青外溢,说明此洒布量超过适宜沥青用量。但在制作试件时,由于车辙板表面凹凸不光滑,使得沥青实际裹覆高度不足集料粒径的2/3。综合试验所得,90#BA与SBSMA用量相同,均为1.2~1.4 kg/m2,AR与SBRMA用量分别为2.2~2.4 kg/m2和2.0~2.2 kg/m2。

2.1.2 碎石粒径及岩性

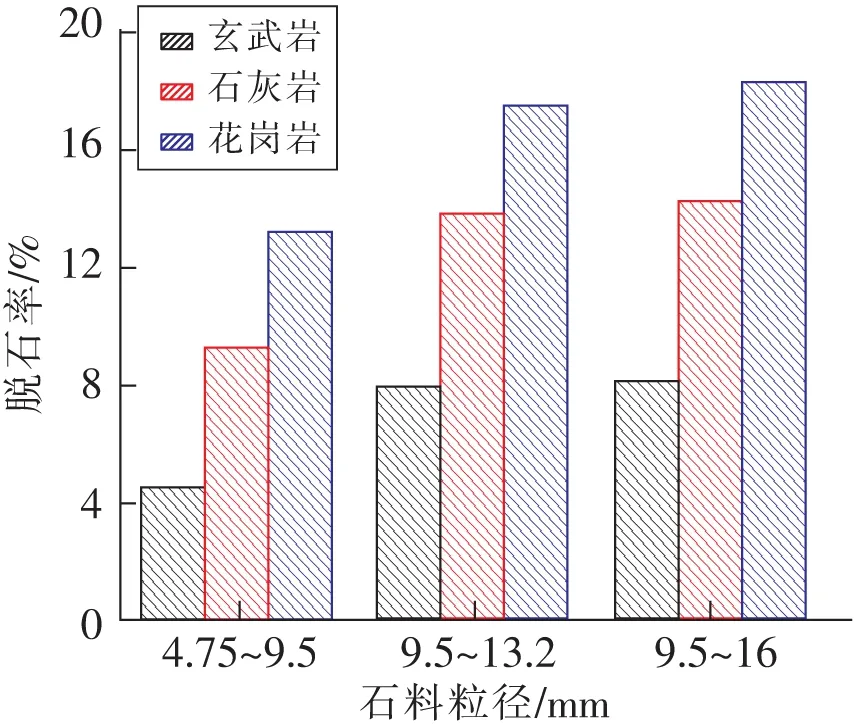

对不同粒径范围的玄武岩、石灰岩和花岗岩集料进行扫刷试验,得到脱石率结果(图3)。

图3 不同岩性和粒径碎石的脱石率Fig.3 Stone removal rate of different lithology with particle size

随着集料粒径的不断增大,3种集料脱石率均升高。这是由于在相同沥青用量下,集料粒径越大,集料与沥青之间的裹附效果越差,粘附性降低,且集料受到轮胎摩擦力越大,集料与沥青粘附面积越小,从而引起脱石率增大,推荐碎石封层使用4.75~9.5 mm粒径范围的集料。在上述碎石推荐粒径范围内,玄武岩、石灰岩和花岗岩均表现出最小脱石率,分别为4.5%,9.3%,13.2%。同一粒径下,由于各种集料的粘附性、强度不同,呈碱性的玄武岩脱石率最小,石灰岩次之,呈酸性的花岗岩脱石率最大,说明呈碱性性质的集料和沥青黏结效果优于呈酸性性质的集料。根据试验结果可得,4.75~9.5 mm呈碱性的玄武岩脱石率最小,与沥青黏结效果最好。在实际工程施工中,如果需要使用酸性集料时,必须进行一些碎石抗脱落工作以降低碎石集料的脱石率。

2.2 上层微表处

微表处作为开普封层上层表面结构,对开普封层性能有重要影响。主要影响在于沥青用量的多少,超过适宜用量时,微表处表面发生沥青溢流,不足适宜用量时,混合料将无法成型,均会对施工造成不利影响。微表处的材料用量需要进行试验测试,以得到适当的用量。

不同粒径的粗细集料与矿粉等掺配成为微表处。目前微表处多采用MS-Ⅱ和MS-Ⅲ这2种类型,根据《沥青路面微表处设计与施工技术规范》(DB61/T 1154—2018)中微表处的级配推荐范围及矿料原级配,文中确定了2种混合料级配(表7、图4、图5)。粗集料均为坚实耐磨损、表面粗糙无杂质、干燥的集料,具有较强抗脱落性的碱性集料,干净无杂质机制砂作为细集料。

表7 微表处混合料级配

图4 MS-Ⅱ型微表处混合料级配曲线Fig.4 Grading curves of MS-Ⅱ micro-surface

图5 MS-Ⅲ型微表处混合料级配曲线Fig.5 Grading curves of MS-Ⅲ micro-surface

规范DB61/T 1154—2018中推荐MS-Ⅱ型微表处混合料级配采用5~10,3~5,0~3 mm,MS-Ⅲ微表处混合料采用4.75~9.5,2.36~4.75,0~2.36 mm这3种规格组成的集料及矿料[26]。通过拌和、湿轮磨耗和负荷车轮粘砂试验,优化材料用量。MS-Ⅲ微表处混合料最终级配:5~10 mm∶3~5 mm∶0~3 mm=20∶10∶70,水泥用量和油石比分为1.5%和6.2%。4.75~9.5 mm∶2.36~4.75 mm∶0~2.36 mm=5∶7∶88为MS-Ⅱ微表处混合料最终级配,水泥用量和油石比分别为1.5%和6.3%,SBRMA蒸发残留物含量在MS-Ⅱ型和MS-Ⅲ型2种微表处的混合料中均为64.0%。

3 开普封层黏结性能分析

将不同碎石用量下(覆盖率)制成的开普封层试件,通过拉拔、直剪和扭剪3种力学性能试验,得出试件的抗拉、剪切强度与最大扭矩,以评价结构间的黏结性。根据实际的试验分析优化碎石用量。

3.1 碎石覆盖率对层间黏结性能影响

3.1.1 试验条件

按照优化的开普封层材料组成,分别制作碎石覆盖率为70%,80%,90%,100%,碎石撒布温度50 ℃,碎石撒布量1.2 kg/m2,沥青洒布温度150 ℃的开普封层试件,微表处为MS-Ⅲ型。

3.1.2 试验过程

为更准确模拟开普封层结构,开普封层下承层以5 cm水泥混凝土作为垫板,并加铺开普封层约2 cm进行试件成型。将试件进行首次养生,达到脱模条件后进行脱模。脱模时易出现试件样本断裂等现象,为了避免此类现象的发生,参照稀浆封层试件养生方法,将开普封层试件置于120 ℃烘箱中烘干至恒重,放置时间不小于5 h,此后对开普封层车辙板试件进行钻芯取样,随即进行剪切拉拔试验。

图6 开普封层试件成型过程Fig.6 Specimen forming process of cape seal

3.1.3 结果分析

不同碎石覆盖率下开普封层试件的拉拔、直剪、扭剪等层间黏结试验结果分析如图7所示。

图7 不同碎石覆盖率下层间黏结试验结果Fig.7 Interlayer bonding test results under different gravel coverage rates

随着碎石覆盖率增加,抗拉强度、剪切强度和最大扭矩的变化呈一致趋势,碎石覆盖率在90%时出现最大值,分别为0.357,0.833 MPa和100.7 N·m,说明开普封层结构在90%碎石覆盖率下,碎石用量达到了最优值,沥青与集料之间取得较好的裹覆效果,结构层间黏结性达到最优。

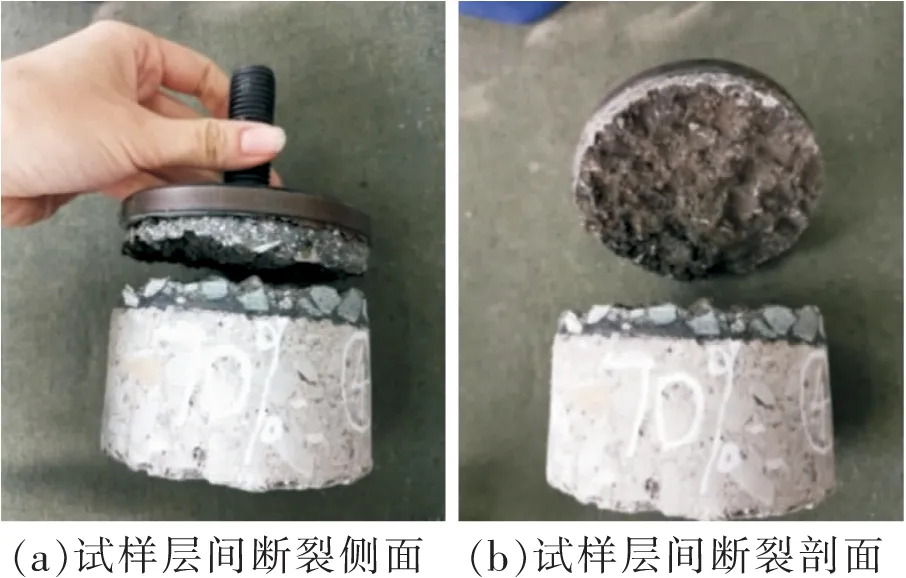

90%碎石覆盖率下,试件抗拉强度、剪切强度和最大扭矩较70%覆盖率分别提高了70.8%,34.0%和38.5%。在70%碎石覆盖率下对试件进行拉拔试验,开普封层两结构界面处产生断裂现象(图8)。说明在此碎石覆盖率下,开普封层未达到最佳性能,原因是微表处混合料不能与碎石形成密实的嵌挤结构,导致黏结性整体较差。

图8 碎石封层与微表处的层间断裂Fig.8 Interlayer fracture between the crushed sealing layer and the micro-surface

当碎石覆盖率超过90%时,3种评价指标的测试值开始减小。碎石覆盖率为100%下的试件抗拉强度、剪切强度和最大扭矩较90%覆盖率分别降低了34.2%,4.1%和21.2%。说明碎石覆盖率过高时,沥青不能对碎石进行有效裹覆,微表处混合料与碎石之间黏结程度降低。

碎石覆盖率过大时,微表处与碎石接触面积和嵌挤程度均减小,黏结性减弱;碎石覆盖率过小时,微表处将在碎石上悬浮,无法形成稳定嵌挤结构,效果亦较差。碎石覆盖率在80~90%范围内,开普封层整体结构与下承层之间的黏结效果较优,且在90%时达到最佳效果。

3.2 上下层配伍性对层间黏结性能的影响

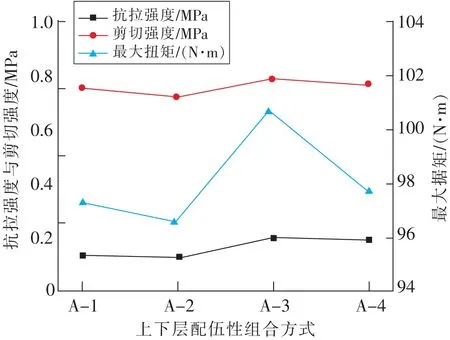

采用路面层间黏结性能测试仪对微表处和碎石封层的配伍性进行测试。试验对不同粒径范围碎石与不同类型微表处进行组合试验,以分析开普封层上下层配伍性对黏结性能的影响,选取碎石粒径范围为4.75~9.5 mm与9.5~13.2 mm,微表处类型为MS-Ⅱ,MS-Ⅲ型(图9)。

采用同一类型微表处时,下层碎石封层中4.75~9.5 mm较9.5~13.2 mm碎石撒布粒径,层间拉拔力、直剪力和扭矩均有较大提高,说明较小粒径4.75~9.5 mm的碎石封层与上层微表处嵌挤更为紧密,结构层间黏结性能较强。

注:4.75~9.5 mm粒径范围碎石封层组合MS-Ⅱ型、MS-Ⅲ型微表处分别表示为A-1和A-3;9.5~13.2 mm粒径范围碎石封层组合MS-Ⅱ型、MS-Ⅲ型微表处分别表示为A-2和A-4图9 不同配伍性层间黏结试验结果分析Fig.9 Analysis of interlayer bonding tests results with different compatibility

采用同一类型碎石封层时,MS-Ⅲ型微表处的抗拉强度、剪切强度与最大扭矩均大于MS-Ⅱ型微表处,说明级配较粗的微表处与碎石封层配伍性更好,两结构层间的结合更为密实,形成更稳定的骨架结构,从而达到更好的黏结效果。

MS-Ⅲ混合料和碎石粒径4.75~9.5 mm组合为开普封层时,抗拉、剪切强度与最大扭矩评价指标均取得最高值,上下层配伍性为最佳组合,黏结效果最优。

碎石封层中碎石与微表处混合料粒径大小在很大程度上影响结构层间黏结性,前者粒径过大或后者粒径过小均会导致材料之间混合不均匀,不能构成稳固的嵌挤结构,黏结性能降低。应增大骨料之间的嵌挤程度,以增强开普封层层间黏结性能。

3.3 RAP预裹覆对开普封层黏结性能影响

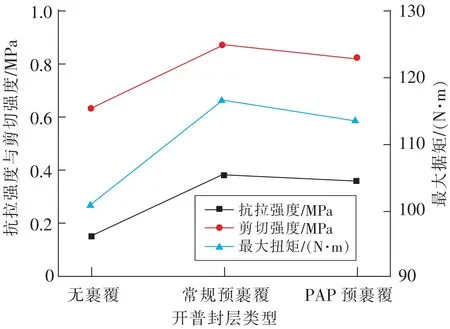

为循环利用RAP集料,实现替代部分新集料,文中对RAP集料进行预裹覆,增大热沥青对碎石表面的黏结强度,提高开普封层质量。采用碎石覆盖率为88%~92%的试件,4.75~9.5 mm碎石封层+MS-Ⅲ型微表处的组合方式,对无裹覆、常规预裹覆和RAP集料预裹覆3种类型开普封层试件进行拉拔、直剪和扭剪试验,分析RAP集料预裹覆对开普封层黏结性能的影响。

3.3.1 预裹覆材料制备条件

制备预裹覆RAP集料,将足量预热好2 kg粒径4.75~9.5 mm碎石与0.2%~0.4%的BA(质量百分比)在150 ℃下拌和90 s,制备预裹覆RAP集料。90%碎石覆盖率下,预热2组4.75~9.5 mm的碎石,基于确定的碎石质量,掺入30%RAP集料,在150 ℃下拌和90 s后进行摊铺。

3.3.2 结果分析

不同裹覆程度的开普封层试件拉拔、直剪、扭剪层间黏结性试验结果分析如图10所示。

图10 不同裹覆技术层间黏结试验结果分析Fig.10 Analysis of interlayer bonding test results with different coating technologies

采用RAP集料预裹覆的开普封层相比于无裹覆的开普封层,层间抗拉强度、剪切强度和最大扭矩分别提高了58%,23%和13%,且都接近常规预裹覆开普封层,说明在开普封层中对RAP集料进行预裹覆,能够满足开普封层黏结性能要求,在开普封层中可行。

RAP集料预裹覆后与新集料在一定温度下进行拌和,RAP中的部分沥青裹覆于新集料表面,黏结性能得到提高。再次洒布沥青后,由于RAP中的旧沥青与新沥青存在黏度差异,黏度较小的新沥青向集料及旧沥青流动融合。沥青与碎石之间形成一个稳定的嵌挤体系,黏附效果明显提高,有效减小层间剪切滑移破坏,减少路面病害。

4 结 论

1)较小的集料粒径和较大的沥青洒布量使得沥青与集料之间粘附性增强,脱石率减小;碱性集料和胶结料的黏结效果较优,SBS改性沥青由于自身黏度较大,与集料黏结性能最优。

2)碎石覆盖率为90%时,开普封层与下承层的黏结性能达到最佳状态,开普封层的抗拉强度、抗剪强度和最大扭矩分别达到0.357,0.833 MPa,100.7 N·m。

3)MS-Ⅲ型微表处配合4.75~9.5 mm碎石粒径形成的开普封层的配伍性最优,具备较高的结构稳定性,与下承层层间黏结性最好。

4)RAP集料预裹覆开普封层较无裹覆开普封层黏结性能得到有效提高,抗拉强度、剪切强度、最大扭矩分别提高58%,23%和13%,对RAP集料进行预裹覆可应用于开普封层中,且实现了废旧材料的循环利用。