漆酚钛涂层在模拟高温、高CO2环境中的防护性能研究

2022-12-07樊保民刘浩宇赵晓乐杜柱兵赵景茂

谷 丰,樊保民,张 雷,宋 楠,刘浩宇,赵晓乐,杜柱兵,赵景茂

(1. 中国石油集团工程建设有限公司北京设计分公司,北京 100085; 2. 北京化工大学材料科学与工程学院,北京 100029)

0 前 言

在油气开采过程中常会遇到高温、高压且溶有CO2、H2S等腐蚀介质的浓盐水介质[1]。例如,注水采油过程会产出100 ℃以上具有高CO2分压(2 MPa左右)的含盐污水。若不采取必要防护措施,高温高压浓盐水会对油气输运管线与储罐等核心设施产生电化学腐蚀与高温腐蚀,甚至导致严重事故并造成难以挽回的经济损失。

在金属表面涂覆耐蚀防腐涂层因操作简便、防护效率高等优点,已成为减缓金属腐蚀最常用的方法之一[2, 3]。相比于无机涂层,聚合物基有机涂层(环氧、酚醛、蜜胺树脂等)具有价格低廉、物理屏蔽性能好、与金属基体结合力强、可重复涂装等优势[4]。近年来,相关学者针对腐蚀介质中的各类有机涂层对金属的防护性能开展了深入研究。在耐高温防护涂层方面主要包括共轭聚合物与元素有机涂层2大类[5, 6]。其中,元素有机耐高温涂层主要包括有机硅[7]、有机氟[8]、有机钛[9]等。李恒等[10]利用改性单分散SiO2纳米球制备出超疏水有机硅树脂涂层,经450 ℃高温处理后,涂层的疏水与防护性能未发生显著改变。此外,向有机硅树脂中添加金属粉、耐热填料、防腐蚀填料、玻璃料配制的涂料可在300~700 ℃范围内保持良好防护性能[11]。有机硅涂层呈现出良好耐温、防护与电绝缘性,但其机械强度、界面附着力与涂装成本等方面仍有较大改善空间。目前,在保留有机防腐涂层良好耐温性的同时,常引入热固性酚醛树脂以提升其力学性能与黏附强度。张黎黎等[12]采用酚醛改性环氧树脂和改性聚酰胺为基料,以氧化铁红、硫酸钡、片状填料等为防腐填料,获得了高屏蔽耐温酚醛环氧重防腐涂料;该涂层经33 d 88 ℃海水浸泡后仍有良好的耐蚀性。涂装含酚醛组分涂层时,仍需要高温固化且价格较高;该类涂层虽可在高温环境下使用,但在严苛的浓盐水介质中难以发挥有效防护作用,且针对油气开采实际腐蚀环境的耐高温防护涂层的研究仍然较少;此外,基于天然提取物(漆酚等)的生物基涂层对油气设施的防护性能尚未得到充分研究。

鉴于此,本工作采用漆酚为树脂基体,经有机钛(钛酸四丁酯)交联、固化后在碳钢基材表面形成漆酚钛涂层。通过模拟油气开采环境的高温高压含CO2介质中浸泡试验与表面分析,评价了漆酚钛涂层对碳钢的防护效果;利用电化学阻抗谱研究了涂层在模拟盐水中的电化学行为。相关研究结论可为提升油气开发过程所用核心设施的耐蚀性提供有益参考。

1 试 验

1.1 漆酚钛涂料的制备与涂覆

依据GB/T 912-2008的材质要求,选用碳钢棒(直径13.5 mm,长度120.0 mm)作为金属基材。将漆酚与钛酸四丁酯按质量比40∶1的比例混合,添加质量分数不高于1.5%的丙二醇甲醚醋酸酯增加有机钛与漆酚间的相容性;并在60 ℃高速搅拌下混合均匀,各组分呈均相体系,得到漆酚钛涂料。对碳钢样棒进行表面处理至Sa2.5级清洁度后,采用热喷涂法将涂料均匀涂覆于样棒表面;随后室温固化24 h,得到漆酚钛涂层,平均厚度为375.58 μm。涂层附着力1级,硬度0.7 H,柔韧性2 mm,冲击强度40 cm。

1.2 高温浸泡试验

基于油田产出水水质组成[13],配制模拟溶液用作腐蚀介质,模拟溶液中的无机盐组分与含量如下:pH值(25 ℃)6.8,NaCl 13.5 g/L,NaNO320.8 g/L,CaCl26.0 g/L,MgCl25.9 g/L,MgSO46.6 g/L。向GS-2.5型双联磁力搅拌高压反应釜中倒入模拟盐水,将涂覆漆酚钛涂层的3组平行样棒悬挂于样品架,浸入模拟盐水,密封高压釜;考虑油气开采过程的实际环境因素,向高压釜中通入纯度99.99%的CO2气体至压力达到 2 MPa,分别在140,155 ℃下浸泡30 d。试验结束后,自然冷却高压釜至室温,取出样棒,用去离子水冲洗干净,进行后续分析。

1.3 测试分析

(1)电化学表征 采用三电极体系在Autolab PGSTA302N型电化学工作站上完成电化学阻抗谱(EIS)测试。以高温浸泡前后的样棒作工作电极、Ag/AgCl(饱和KCl溶液)电极作参比电极、铂丝作辅助电极。室温下(约25 ℃),在模拟盐水中于开路电位下进行EIS测试,频率范围为1.0×(105~10-2Hz),正弦激励振幅为10 mV。使用仪器附带NOVA 2.1软件对EIS数据进行拟合分析。

(2)涂层耐热性能及组织结构 刮取固化后的漆酚钛涂层(约5 mg),在氮气气氛中利用Q50型热重分析仪进行热失重(TG)分析,测试温度范围为室温(约30 ℃)~ 500 ℃,升温速率为10 ℃/min。分别刮取高温浸泡前后的涂层利用Nicolet iN10X型傅里叶变换红外光谱仪(FTIR)进行分析,波数范围为4 000~400 cm-1;测试之前,扫描并扣除环境背景。取出高温浸泡后的涂层样品,去离子水冲洗干净,氮气吹干后经线切割切成块状,表面喷金后用Quanta FEG250型场发射环境扫描电镜(SEM)观察,获取表面形貌;同时,观察涂层试棒截面形貌以明确涂层与钢基材的结合程度。

2 结果与讨论

2.1 涂层耐热性能

漆酚钛涂层的热重分析结果见图1。由图可知,当温度升至约200.15 ℃后,漆酚钛涂层的质量保留率开始下降,并在约282.32 ℃处质量损失接近完全,保留率仅为2.25%。鉴于漆酚的天然产物属性[14, 15],其受热分解为小分子挥发物,残余质量应源于因改性而引入的有机钛。此外,通过涂层的微分热重曲线可知,当温度达到275.19 ℃时,热失重速率最大,此时涂层开始快速分解。本试验温度为140 ℃与155 ℃,远低于漆酚钛涂层的热分解温度;据此推测在本试验条件下,该涂层可有效保护金属基材。

2.2 涂层防腐性能

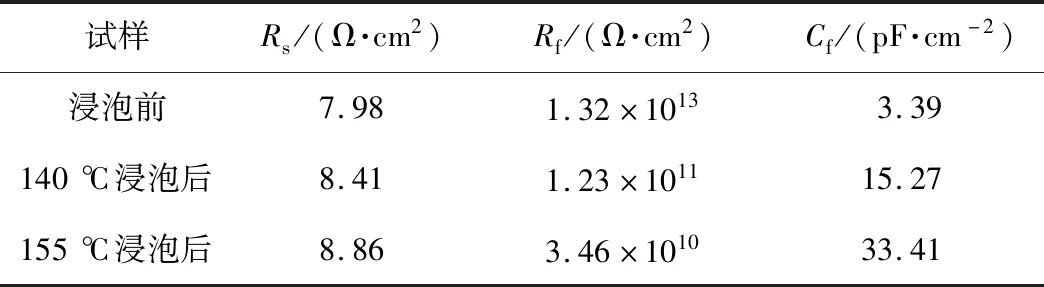

EIS测试可有效表征涂层在腐蚀介质中的电化学行为[16]。将漆酚钛涂层经140 ℃与155 ℃模拟盐水浸泡30 d后取出,室温下(25 ℃)在新配制模拟溶液中进行EIS测试,结果如图2所示。观察图2a发现,浸泡前后的Nyquist谱均呈现容抗特性;同时,经高温浸泡后,高频区容抗弧的曲率半径出现适度下降,说明涂层对钢基材的防护性能略有下降。由图2b所示Bode模值图可知,高温浸泡前漆酚钛涂层的低频阻抗模值(|Z|10 mHz)超过1012Ω·cm2。经30 d高温浸泡后,涂层的|Z|10 mHz值较浸泡前出现下降:在140 ℃模拟盐水中浸泡30 d后,|Z|10 mHz降至1011Ω·cm2以下;在155 ℃下浸泡后,|Z|10 mHz进一步降至1010Ω·cm2左右,其阻抗值远大于108Ω·cm2。结合|Z|10 mHz值与Zhu等[17]的结论可知,即便在155 ℃的模拟盐水中浸泡30 d后,漆酚钛涂层对钢基材的防护性能依然可以达到优异水平。由图2b 和图2c所示,浸泡前后,lg|Z|-lgf呈一条斜率为-1的直线,且相位角在很宽的频率范围内接近-90°,这说明涂层一直保持着良好的电容性质,涂层的防护性能优良[18]。浸泡后涂层阻抗下降,这可能由于水分子已进入涂层内部,但未与基体接触,对应谱图仍仅有1个时间常数,故可以用图3所示等效电路进行拟合。通过拟合得到溶液电阻(Rs)、涂层电阻(Rf)与涂层电容(Cf),相关参数值列于表1。由表中数据可知,经30 d高温浸泡后,Rf由1.32×1013Ω·cm2分别降至1.23×1011Ω·cm2(140 ℃)与3.46×1010Ω·cm2(155 ℃)。高温条件下,有机涂层在盐水介质中易发生溶胀,分子间距增大,溶液中的腐蚀离子与CO2等介质可在涂层内部扩散,进而同时降低Rf[19, 20]。另一方面,表征界面绝缘性质的Cf随浸泡温度的上升出现上升趋势。高温下,腐蚀离子与CO2等物质随腐蚀溶液渗入膜层,降低Rf的同时,势必提升涂层/电解质以及涂层/金属界面间的介电常数,进而使Cf上升。在155 ℃模拟盐水中浸泡30 d后,漆酚钛涂层的Rf值维持在较高水平,仍可高效阻隔腐蚀介质与金属基材接触,发挥优良防护作用。

表1 25 ℃的模拟盐水介质中涂覆漆酚钛涂料样品的阻抗参数Table 1 Impedance parameters fitted for the urushiol titanium coated sample immersed in simulated brine solution at 25 ℃

2.3 涂层浸泡前后成分

图4为漆酚钛涂层进行高温浸泡前后的FTIR谱。

图中,3 437 cm-1处的吸收峰源于漆酚结构中-OH的伸缩振动,对应的C-O伸缩振动吸收峰位于1 079 cm-1[21];2 929与2 857 cm-1处的特征峰应归为-CH2-非对称与对称伸缩振动吸收峰[22];1 612 cm-1处的特征峰应归为C=C的伸缩振动峰[23];1 495 cm-1处的特征峰源于苯环的骨架振动峰;苯环1, 2, 3三取代位的变形振动峰位于781 cm-1[24]。689,608 cm-1处的特征峰分别归属于有机钛成分中Ti-O的弯曲振动峰[25-27]。图5为涂层交联过程。由FTIR谱图解析的涂层价键信息与图5所列交联分子结构匹配良好。在140 ℃与155 ℃模拟盐水中浸泡30 d后,涂层FTIR谱图的特征峰未现明显改变,表明漆酚钛涂层在高温模拟盐水中具有优异稳定性;良好耐热性能也为涂层发挥显著高温防护作用提供有力保证。

2.4 涂层浸泡后形貌

漆酚涂层在140 ℃与155 ℃的模拟盐水中浸泡30 d后表面与截面的SEM形貌如图6、图7所示。

由图6a可知,经140 ℃模拟盐水中浸泡后,涂层表面完整,未发现明显缺陷;同时,图7a显示浸泡之后,涂层与钢基材间的界面结合仍较紧密,没有剥离迹象。相似地,经155 ℃模拟盐水浸泡后,涂层表面仍较完整,未呈现明显腐蚀失效现象(图6b);观察图7b发现,涂层与钢基材的界面结合紧密,表明漆酚涂层在高温环境中对钢基材具有良好的防护性能[28]。

3 结 论

(1)经钛酸四丁酯改性的漆酚树脂具有良好耐温性,热分解温度达到275.19 ℃;涂敷厚度为375.58 μm时,漆酚钛涂层在模拟盐水中低频阻抗模值(|Z|10 mHz)超过1012Ω·cm2。 经140,155 ℃模拟盐水浸泡30 d后,漆酚钛涂层的|Z|10 mHz分别降至1011,1010Ω·cm2,仍具有良好的防护性能;同时,涂层组分未发生明显变化。

(2) 高温模拟盐水浸泡后,漆酚钛涂层表面未发现明显瑕疵且仍与碳钢基材结合紧密,显现出良好的高温防护性能。