炼铁一体化智能管控平台在大冶特殊钢的应用

2022-12-05张嗣文

张嗣文

(大冶特殊钢有限公司,湖北 黄石 435000)

引言

目前,国内各大钢铁企业都在着力推动以工业大数据、人工智能、工业互联网等“新基建”为代表的智能制造技术在自身企业的落地应用[1],纷纷超前谋划推进实施以提升高炉炼铁为核心的“产业升级”战略,如:宝武、兴澄特钢、包钢、酒钢的炼铁大数据平台已经落地应用[2],同时鞍钢、中天、沙钢等企业已经开始对炼铁生产进行再布局优化,智能制造在炼铁行业的落地已由开拓探索阶段进入到深度应用阶段。因此大冶特钢急需应用新技术、新装备对炼铁产线进行智能化升级。

1 炼铁一体化智能管控平台概述

炼铁产线一体化智能管控平台覆盖烧结、高炉等炼铁产线全工序段,其主要包含3 部分内容:

(1) 边缘侧包括高炉L1 系统PLC 数据、水温差热电偶采集数据、检化验数据、高炉炉顶热成像数据、烧结机尾热成像等基础数据采集以及高炉智能管理系统和烧结智能管理系统。

(2) 平台智能应用:以松耦合、可复用的微服务架构提供了数据可视化和建模分析组件,对历史工况进行数据样本提取,并基于数据挖掘和机理模型构建可持续升级的炼铁产线质量追溯、工况优化分析、满足多种限制条件的一体化配矿等模块,形成包括设备监测、工况优化、故障诊断、预测性维护、质量管理、能源管理等应用层服务。

(3) 产线数字孪生:以数据为基础,3D 模型为载体,机理模型为核心,融合生产、设备、安全、能源、环保等多场景的一体化产线数字孪生,实现远程监测、云端巡检、生产仿真等应用。

炼铁一体化智能管控平台采用云边协同模式,采用工业互联平台的架构设计,参考中国工业互联网产业联盟颁布的工业互联网平台白皮书[4],结合大冶特钢炼铁产线基础条件及特点,依托先进的国家级工业互联网平台Cloudiip[2],以及智慧工厂设备在线检测运维等系统[3],分为边缘层、IaaS 层、PaaS 层、SaaS 层进行规划建设。边缘层包括高炉L1 系统PLC 数据、水温差热电偶采集数据、检化验数据、高炉炉顶热成像数据、烧结机尾热成像等基础数据采集以及高炉智能管理系统和烧结智能管理系统;IaaS 层包含CPU、内存、存储资源动态调配、划分、管理;PaaS 层包括各类数据算法、数据分析工具、应用开发工具,支持各类数据的平台端分析与定制式需求的自助式平台端开发;SaaS 层主要包括大数据平台端产线监测、设备监测、工况优化、故障诊断、预测性维护、质量管理、能源管理等具体功能应用。系统功能架构见图1。

图1 功能架构

2 系统应用

2.1 智能优化配矿系统

智能优化配矿系统充分考虑配矿相关因素,包括实验数据数据库、专家经验数据库[5]、配矿用料价格数据、检化验数据、库存和铁矿粉混合特性数据(铁矿粉高温基础特性、精矿粉比例、褐铁矿比例、黏附粉比例)等,进行综合寻优处理。

(1) 实现当前市场主流铁矿粉的原料属性、原料类别、化学成分特征、粒度及制粒特征、烧结特性、适宜配比、建议配比、同化性、液相流动性等烧结基础特性数据统一管理。

(2) 通过综合铁矿粉烧结基础特性、原料可支配量、合理烧结矿成分、高炉渣成分、高炉铁水有害元素要求、高炉入炉有害元素负荷、合理高炉炉料结构等限制条件,采用寻优算法,计算吨铁成本最低的烧结配矿方案,并反馈指定高炉的实际运行参数和渣铁成分范围作为计算参考。

(3) 实现配矿方案从配料-混料-烧结-环冷-筛分-质量等整个烧结过程的方案跟踪。

(4) 采用智能配矿系统对实际使用的配矿方案进行优化,在不改变矿粉种类的前提下,通过优化矿粉比例,平均可使烧结成本降低1~3 元/t。

2.2 烧结边缘智能系统

烧结边缘智能系统实现从数据采集到模型计算优化再到反馈控制的闭环智能优化控制,可以通过烧结终点预测准确判断烧结上升点位置、烧结上升点温度、烧结终点位置、烧结终点温度,根据实际终点位置与目标烧结终点偏差情况,提出改善烧结终点靠前或滞后的合理化建议(见图2)。

图2 烧结终点预测模型

(1) 实现烧结工序状态监控:展示烧结生产各工序设备、仪表及工艺参数的实时状态,并通过后台模型计算,展示料批到达各工序时间及过程信息,实现料流定位跟踪。

(2) 实现烧结工序智能自动配料:基于设定、实际下料对烧结矿成分进行预测;根据烧结过程波动情况自动调整混合料燃料、熔剂配加量;由烧结配料实际自动计算各原料配比,并对各料仓下料口自动分配下料量,并下发一级执行。

(3) 碱度、配碳自动调整:通过成品矿碱度偏差情况调整熔剂配加量;通过内返矿配比、综合烧损、烧结矿FeO 等变化调整配碳。

(4) 透气性分析模型:实时展示混匀矿、混合料、焦屑的粒度、水分等信息,并计算料层透气性,对影响料层透气性的因素进行相关性计算及分析,为优化料层透气性提供理论指导。

2.3 设备智慧运维

基于设备运行数据、算法模型及人工诊断专家提前预知设备故障,监控故障劣化趋势,将计划维修、临时非计划检修转变成依据实时状态维修,以减少非计划停机时间和运维成本。针对集团企业客户,可实现多个厂区场景的运维联动,可视化展示各工厂设备统计数据;针对工厂组织,通过建立设备履历库,对设备资产进行全生命周期管理,使运维任务标准化、规范化,并责任到人,有效提高运维的自动化程度,提升设备维修效率,降低故障率;针对厂务中心,可根据基础设施需求和数据分析,重新优化点检流程,制定设备预防性维护计划;通过数据挖掘和知识图谱重新制定异常告警等级、告警合并和寻根,聚焦在对生产有重大影响的异常。详见图3。

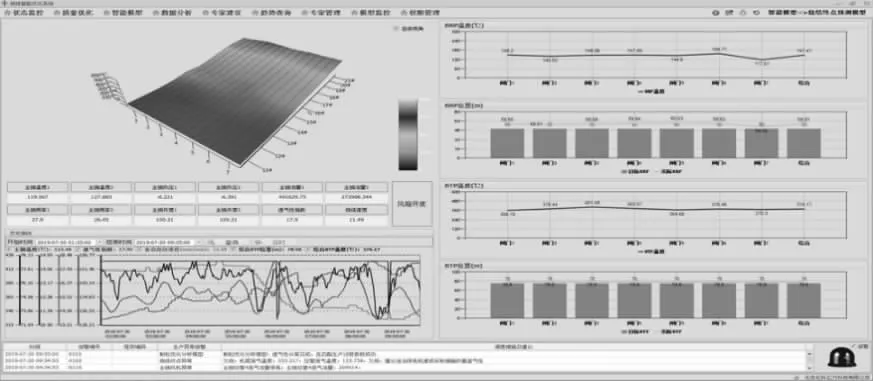

图3 数据采集和实时设备状态

数字孪生系统对设备的实时数据采集和状态监测,反馈设备的启停状态、运行时长、温度、转数、振动、流量等数据,实时对设备进行预警报警,并将相关信息推送到设备维护人员,及时维护设备,规避风险。

通过基于大数据平台的智能在线监测系统的实施,实现设备管理技术与经济管控和生产安全风险预控相结合。如针对已经产生缺陷或故障的设备,在生产压力无法停机情况下,通过连续监控运行,可以了解设备实时动态,及时观察设备劣化趋势,做好备件计划,发挥设备最大有效寿命,更好的服务于企业经营目标。

设备备件库存成本降低150 万元/年,设备OEE提升1%,新增产能5 万吨/年。

2.4 炼铁大数据平台

围绕“原料——烧结(220 烧结、265 烧结)——高炉(1#高炉、2#高炉)”两条产线、五个工序,基于“边缘层-IaaS 层-PaaS 层-SaaS 层”的新型工业互联网平台架构,深度融合物联网、大数据、人工智能、云计算、机器学习等数字化、网络化、工业互联网等技术,建设了大冶特钢炼铁一体化智能管控平台,构建了铁前数据中心和应用中心,并在此基础上开发形成了覆盖生产、设备、能源、安全、环保、成本等六大场景智能业务应用,实现了铁区一体化智能管控。

(1) 大数据平台集成了生产、设备、能源、环保、安全、成本数据,打通了一级控制系统、二级系统、MES 系统、产供销系统、能源系统、安全系统、环保系统,实现了业务数据、图片文件、文档资料、视频资料的采集,实现了异构系统和数据的集成。

(2) 大数据平台接入设备、能源、计量、检化验、安全、环保等数据,业务场景涵盖生产工艺、设备管理、能耗分析、安全环保、成本分析,实现炼铁产线业务场景的全覆盖。

(3) 大数据平台提供图形分析、算法分析和回溯分析等数据可视化工具,支持自定义应用,支持工艺人员以拖拉拽的简便形式对数据进行分析,建立个人定制分析业务,实现“千人千面”的数据可视化需求。

3 结论

本项目建设了炼铁产线大数据智能互联平台,通过“云边”协同,初步实现了对大冶特钢高炉和烧结以及配矿的一体化智能管控,并得到以下结论:

(1) 产线大数据平台已成功研发构建和落地应用,为大冶特钢炼铁安全、顺稳、高效、低耗、低成本生产带来了显著作用,两座高炉的燃料比相较于上线前一年降低幅度可达2 kg/t,铁水的一级品率可达到80%以上。

(2) 采用智能配矿系统对实际使用的配矿方案进行优化,在不改变矿粉种类的前提下,通过优化矿粉比例,平均可使烧结成本降低1~3 元/t。

(3) 融合工业机理模型和大数据人工智能技术,基于平台侧历史数据挖掘分析和边缘侧实时智能监控相结合的“云边协同”,是未来炼铁产线数字化、网络化、智能化水平提升的重要路径。