一种简易快速装夹轴类零件钻削夹具设计

2022-12-05许连杰

许连杰

(苏州健雄职业技术学院,江苏 太仓 215400)

在企业生产中,有些零件轮廓简单,加工精度要求不高。但因轮廓特征的原因,需要使用数控机床加工。尤其是在小批量生产中,使用数控设备加工此类工艺简单、精度不高、单个零件工时短的零件,无形中增加了生产成本。此时便需要设计一种专用夹具,使之可以在普通机床上完成加工。

1 零件工艺分析

如图1 所示,这是一个液体分流阀零件,尺寸、精度、表面粗糙度要求见图1,材质为PA66。零件主体结构较为简单,尺寸精度要求较高,使用数控车床车削加工即可。在零件φ40 圆柱端面上,均匀分布3 个φ5 通孔,位置有一定的精度要求。若使用常规夹具,需使用加工中心加工。为减少生产成本,在设计专用钻削夹具后,可实现使用普通钻床加工。拟定工艺如下:准备毛坯;车外圆、端面至尺寸;车断;调头装夹;车外圆、端面;钻床钻孔、铰孔。详细参数见表1。

图1 分流阀零件简图

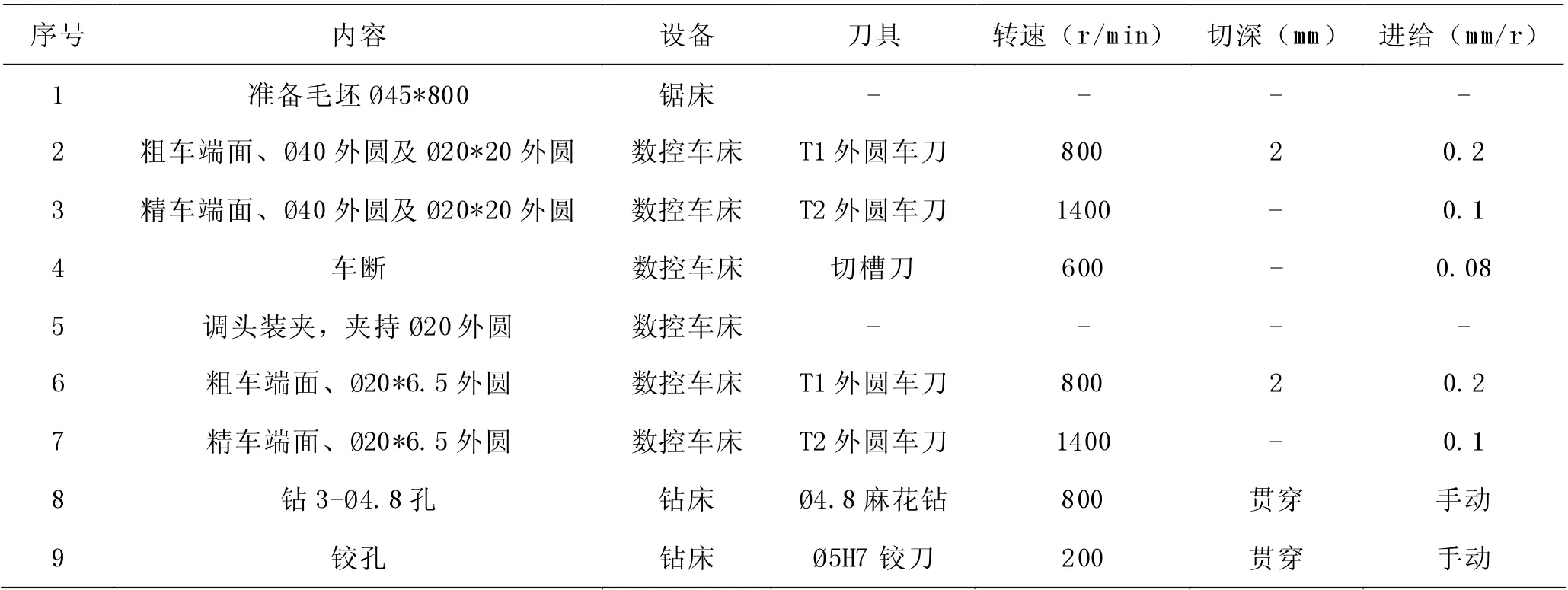

表1 零件加工工艺表

2 钻削夹具设计

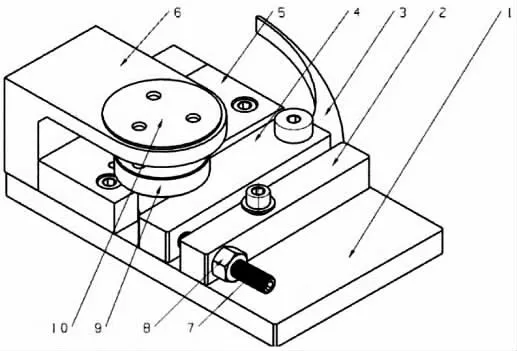

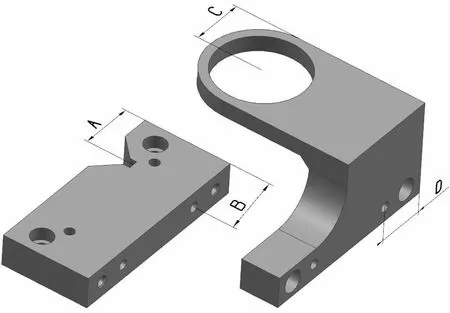

专用夹具是一种在固定的中大批量零件生产过程中使用的零件生产辅助工具,是依据加工工艺要求而设计的工艺设备,可提高零件的生产速度和生产质量[1]。为了能够满足多品种、中小批量产品的生产需求,夹具还要具备一定的柔性化。常见的柔性化夹具包含通用可调夹具、模块化夹具等,带有专业性特点的同时,能够通过拆卸结构调整夹具[2]。综合考虑,在钻削夹具设计时,要求零件装夹定位准确、可以快速装夹、具有可调柔性化,见图2。

图2 钻削夹具简图

2.1 定位方法及结构

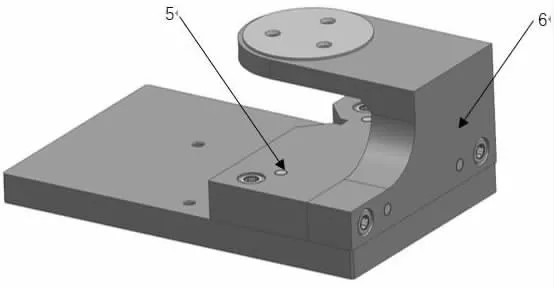

根据零件轮廓特点,定位方法采用V 型面定位,见图3,挡块5 中V 型面作为零件的定位面。挡块5与钻模板6 之间通过定位销过盈配合,将挡块与钻模板的位置关系固定,再通过内六角螺栓紧固。挡块与钻模板装配后,保证钻模板上钻套中心与零件轴心同轴,再配合使用钻套10,以满足钻孔位置要求;并且挡块与钻模板间定位销是过盈配合,两者将不再拆分。

图3 定位结构简图

考虑夹具的柔性化,可以设计多套不同尺寸规格的挡块与钻模板结构,以适应不同直径的圆柱面零件定位需要。最后,将挡块与底板使用螺栓紧固,因为底板与挡块间的位置关系并不影响零件的定位,为了方便后期装夹不同尺寸的零件需要更换定位挡块和钻模板,所以挡块与底板采用销孔间隙配合。机构装配方式见图4。

图4 定位结构爆炸图

2.2 定位误差分析

定位误差产生的原因有两个:

一是定位基准与限位基准不重合,产生的定位基准位移误差ΔY。

二是定位基准与工序基准不重合,产生的基准不重合误差ΔB,所以定位误差△D=ΔY+ΔB[3]。本方案中钻削加工的定位基准与工艺基准都是φ20 外圆的中心线,不存在基准不重合误差,所以ΔB 为0。定位基准与限位基准不重合产生的误差来源于以下4 处:挡块上V 型面定点位置到基准面的距离误差A;挡块销孔与基准面的位置误差B;钻模板销孔与基准面的位置误差C;钻模板上钻套孔的中心线与基准面的位置误差D。在现有加工条件下,使用加工中心加工夹具零件,根据其加工工艺可以使挡块中V 型面与基准面在一次装夹中完成加工,钻模板上钻套孔与基准面一次装夹中完成加工,保证误差A 和误差D 不超过±0.001 mm;误差B 和误差C 不超过±0.01 mm。综合误差为±0.022 mm,满足零件钻削误差要求,见图5。

图5 定位误差分析简图

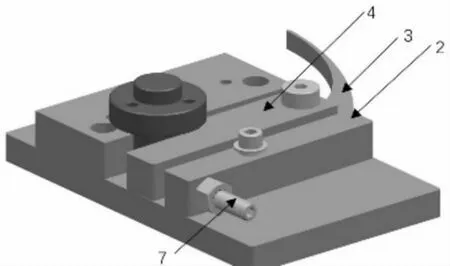

2.3 快速夹紧装置工作原理

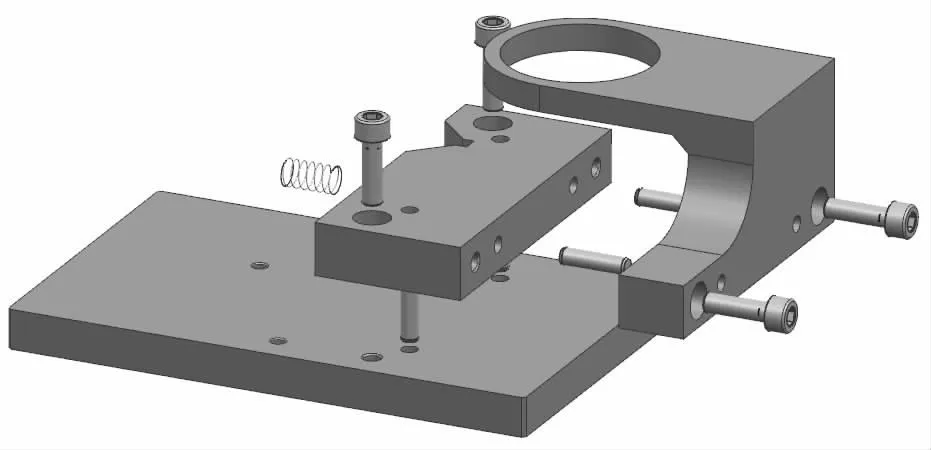

见图6,夹紧机构主要由夹紧杆2、凸轮手柄3、压板4、夹紧力调节螺丝7 等构件组成。该夹紧机构主要实现两项功能。

图6 夹紧机构轴测图

首先,为了实现快速装夹功能,选用凸轮机构作为加紧方案。在常规的凸轮基础上进行优化,融合了手柄,使用更加方便。

其次,要能够实现装夹过程简便,零件取出和放入操作简单方便。在增加钻模板后,零件无法从夹具上方取出,只能选择从侧面取出和放入。为了实现这一功能,夹紧机构做了如下调整:

第一,在常规的凸轮机构中增加了一块压板4,同时减少压板4 夹紧位置的厚度,进而增加了压板与挡块之间的张开范围,为零件从侧面装卸留出空间[4-7]。

第二,在夹紧杆2 上增加夹紧力调整螺栓7,由凸轮带动夹紧杆,再由夹紧杆上的螺栓将夹紧力传递到压板上,进行零件加紧,进一步增大了压板的活动范围。同时,调节螺栓7 可以实现夹紧力大小的调整,适应不同场合的需要。

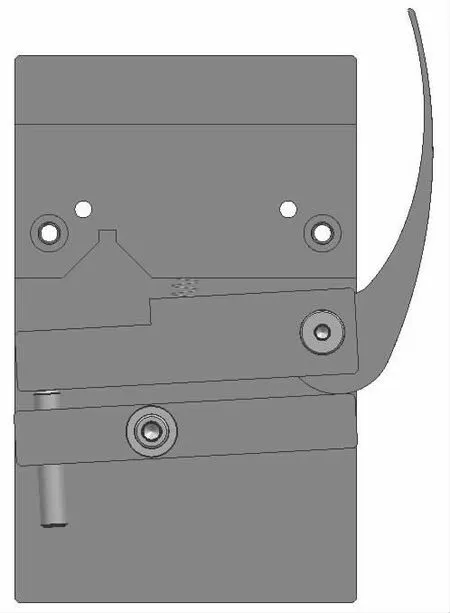

通过以上调整,大大的增加了压板的转动行程,实现零件由夹具侧面装卸的功能,见图7。

图7 夹紧机构俯视图

3 夹具部件制造及使用说明

挡板和钻模板组成了零件的定位装置,两个部件在设计时要参考所夹持的圆柱面的直径,精确计算V型面开口尺寸及定位所涉及的各个尺寸的公差要求。以底板的上表面作为夹具体的基准面,要确保V 型面与底板上表面的垂直度。在制造钻模板时,要注意与挡板接触的侧面和上表面的垂直度,确保安装后钻模板上的圆孔轴线垂直于底板上表面。

在装配时,夹紧机构中的夹紧杆2 和压板4 并不是使用六角螺钉与底板紧固。在夹紧杆的孔中有高度略高与夹紧杆的铜套,螺钉将铜套与底板固定,夹紧杆可绕铜套转动。为了使拆卸产品时压板与挡板的开口更大,在压板处采用等高螺钉作为转动轴,且压板上的孔径可以较大一些,以此获得更多位移量。

4 结论

本套夹具经过实际使用,装夹方便快捷,不仅能够满足零件加工质量,而且降低了加工成本,提高了企业的经济效益。在柔性化改进方面,可以通过更换不同尺寸的挡板与钻模板组合,适应在不同直径的轴类零件断面钻,为类似零件提供了很好的借鉴思路。