超声内检测含缺陷管道壁厚确定方法

2022-12-05蔡亮学董辉陈飞徐广丽

蔡亮学, 董辉, 陈飞, 徐广丽*

(1.西南石油大学石油与天然气工程学院, 成都 610500; 2.油气消防四川省重点实验室, 成都 610000)

超声检测作为五种常规无损检测方法之一[1-2],适用性好[3],准确度高[4],在油气管道缺陷检测领域有广泛应用[5]。超声波具有束射性和方向性,在声阻抗不同的介质中传播时遇到界面会发生反射、折射和波形的转换[6]。由于声波在耦合剂和管壁中的传播速度已知,根据内外壁面的回波信号时域图,提取回波特征点,可以计算得到管道壁厚。目前主要的特征提取方法有时域波形结构分析、频域谱估计和时频域分析[7]。实现超声检测回波信号的在线实时处理是研发超声内检测器的关键环节,而基于回波信号定量分析含缺陷管道壁厚则是信号处理的根本任务。

由于工程实践中存在多种管道缺陷类型,且检测过程中回波信号对众多因素高度敏感,需针对具体缺陷类型提取对应的内外壁面回波特征[8]。唐建等[9]提取了壁厚渡越时间,基于改进的1.5维谱给出了一种简便的壁厚过渡方法,但未进行实验验证;焦向东等[10]提取了10个不同测点的壁厚频率信息,根据Hilbert-Huang边际谱计算得到的壁厚误差在1.42%内;杨依光等[11]研制的超声检测装置能有效检出管道焊缝缺陷,根据回波信号时延和超声波速计算得到壁厚误差较小。上述研究均采用钢试块,未体现出实际管道壁面的弧度和局部体积型缺陷。目前,管道缺陷对应的回波信号特征及其在内检测器与管道相对空间方位不标准条件下的变化规律、管道缺陷量化计算的精度仍是超声内检测器研发的主要障碍。

因此,现以含体积型缺陷碳钢管道为实验对象,采用自主研制的脉冲反射式压电超声内检测实验装置,分析A扫描回波信号中内外壁面回波特征,并研究其在检测器与管道错位状态下的变化规律,建立含体积型缺陷管道壁厚过渡方式及计算方法,并结合实验数据验证检测精度。

1 超声内检测管道壁厚确定方法

管道超声内检测设备由多探头组成探头阵列,利用超声探伤原理,通过介质从管道内向管壁发射超声波,依据超声波在介质中的传播时间、幅值以及其他特征量进行管体内部结构的分析。若超声探头垂直向管壁发射超声脉冲,探头首先接收到由管壁内表面反射的脉冲回波,随后接收到由管壁外表面反射的脉冲回波,根据两次脉冲回波的时间差以及超声波在管材和介质中的传播速度可以计算出管壁的实际厚度。

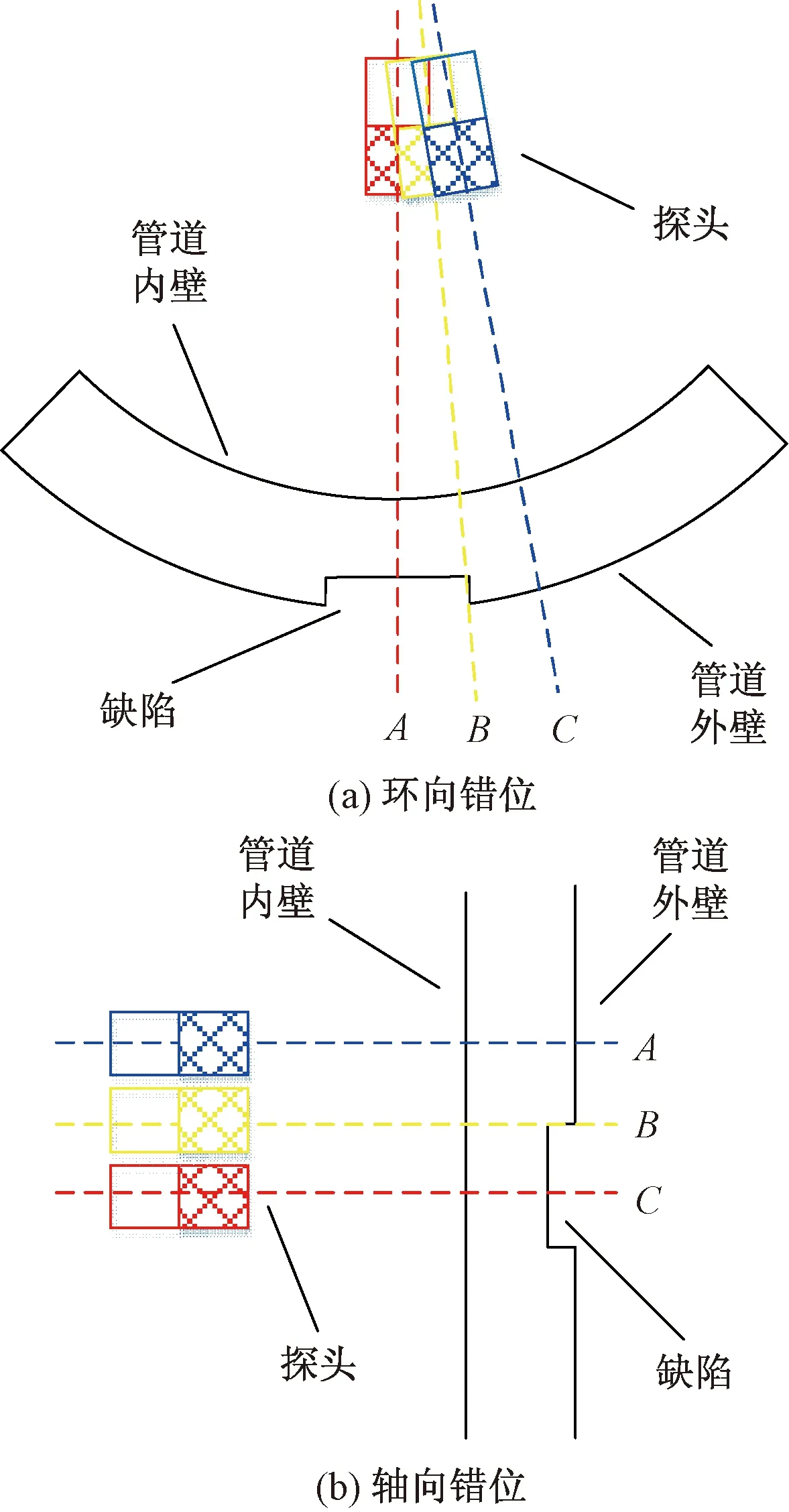

然而,在管道超声内检测过程中,探头与管道的空间相对方位变化多样,超声探头可能与管道存在错位。如图1所示,探头处于A方位时,探头中心与管道缺陷中心正对,称为标准状态,此时探头发射的超声脉冲垂直作用到管道壁面,可通过回波数据计算得到含缺陷处管道壁厚;处于B方位时,探头与缺陷中心产生错位,回波信号中包含了两种管道壁厚信息,即含缺陷管道壁厚和无缺陷管道壁厚;处于C方位时,探头中心与无缺陷管道正对,回波信号中仅包含无缺陷管道壁厚。因此,在明确标准状态时回波信号分区的基础上,采用提取时域特征参数的方式进行信号识别,结合各个特征参数的物理意义,依据识别结果的准确性选取最准确的特征参数,明确探头与管道存在错位时的壁厚过渡方式,进而计算出管道壁厚。

图1 管道与探头间的错位状态示意图Fig.1 Schematic diagram of relative dislocation between probe and pipe

图2 实验装置Fig.2 Picture of experimental setup

2 含缺陷管道超声检测实验

2.1 实验系统

超声内检测实验装置如图2所示,包括含缺陷管道、探头阵列舱、超声探头、手动位移台、多通道超声发射卡、数据采集与处理软件。管道为DN219×7.48 mm、Q235碳钢管道,外壁加工深2.1 mm、直径11.48 mm的圆柱形凹槽[12]缺陷以模拟工程实际中可能出现的局部腐蚀,如图3(a)和图3(b)所示。手动位移台与探头阵列舱相连并置于待检测管段中,用于改变探头与管道的相对空间方位。超声探头采用不锈钢外壳,如图4所示,晶片材质为锆钛酸铅(lead zirconate titanate,PZT),规格如表1所示。为有效分析体积型缺陷对A扫描超声回波信号的影响,缺陷中心正对探头1,与探头1同一水平面上设置探头2正对无缺陷管道内壁,缺陷及探头位置关系如图3(c)所示。

图3 管道缺陷样本Fig.3 Sample of pipe defect

图4 超声探头Fig.4 Ultrasound probe

表1 探头规格参数

2.2 实验方案

为考察检测器与管道存在错位时回波信号的变化规律,探究不同错位状态下回波信号中包含的管道壁厚信息,通过调整探头阵列舱方位使探头相对缺陷产生环向错位、轴向错位和环向-轴向组合错位。其中,轴向错位范围0~6 mm,间隔0.5 mm;环向错位范围0~6.5 mm,间隔0.5 mm;两种错位的组合错位,共182种错位工况。调整探头与测试管段的相对方位后,采用A型扫描方式检测含缺陷管段的预设部位,获得超声检测的回波信号数据。各通道采样频率100 MHz,采样点488个,设置增益40 db。

3 结果分析

3.1 回波信号时域波形分析

依据内外壁面回波特征,将标准状态下的回波信号时域图划分为4个区:Ⅰ区,时间间隔为977.13 ns,涵盖一次表面回波;Ⅱ区,时间间隔为449.48 ns,涵盖含缺陷管段一次底面回波;Ⅲ区,时间间隔为449.48 ns,涵盖无缺陷管段一次底面回波;Ⅳ区,时间间隔为449.48 ns,涵盖含缺陷管段二次底面回波。图5为无缺陷、含缺陷管段标准状态下的回波信号时域图,由图5可知:一次表面回波特征点为Ⅰ区间内幅值最大点;含缺陷管段的一次底面回波特征点为Ⅱ区间内幅值最大点;无缺陷管段的一次底面回波特征点为Ⅲ区间内大于幅值最大值3%的第一个峰值点;含缺陷管段的二次底面回波特征点为Ⅳ区间内幅值最大点。

图5 标准状态下超声检测管道回波信号时域图Fig.5 Time domain diagram of echo signal of ultrasonic testing pipe under standard state

图6分别为轴向错位0、3、6 mm时不同环向错位状态下的回波信号时域瀑布图,图6中一次表面回波、含缺陷管段一次底面回波、含缺陷管段二次底面回波、无缺陷管段一次底面回波位置是基于标准状态确定的。由图6可知,随着轴向错位量的增加,含缺陷管段底面回波幅值逐渐降低,无缺陷管段底面回波幅值逐渐升高;轴向错位增大至5 mm时,含缺陷管段底面回波特征消失,无缺陷管段底面回波幅值达到最大值;若轴向错位量低于5 mm,随着环向错位量的增加,含缺陷管段底面回波幅值逐渐降低,无缺陷管段底面回波幅值逐渐升高。由此可知,在某些错位状态下,出现含缺陷管段底面回波特征和无缺陷管段底面回波特征共存的现象,即能计算出两种管道壁厚的状态。

图6 不同环向错位量下超声检测回波信号瀑布图Fig.6 Waterfall chart of echo signal of ultrasonic detection under different circumferential misalignment

3.2 时域特征参数提取

(1)

(3)

式中:N为采样点个数;Xi为第i个采样点信号;t0、T分别为采样起始时刻、采样时长,ns;X(t)为t时刻时的信号。

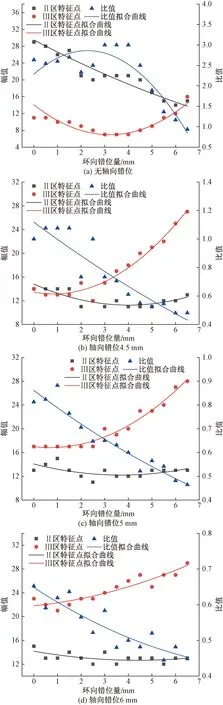

以轴向错位0~6 mm为基准,分别提取环向错位0~6.5 mm工况的时域特征值,分析发现波形因子稳定性最好。图7为不同错位状态下的波形因子,可知:当轴向错位量为0~4.5 mm时,波形因子随环向错位量增加而先增大后减小;波形因子最大值随轴向错位量增大而逐渐向左移动,直到波形因子最大值为2.8时,环向错位量为0刚好对应抛物线对称轴;轴向错位量继续增大到5~6 mm时,波形因子随环向错位量增加而单调下降,且波形因子均小于2.8。

图7 不同错位状态下波形因子曲线拟合Fig.7 Curve fitting of waveform factors in different dislocations

3.3 壁厚过渡方式

3.3.1 Ⅲ区、Ⅳ区特征点分析

根据3.1节分析,取Ⅲ区大于幅值最大值3%的第一个峰值点为Ⅲ区特征点,Ⅳ区幅值最大点为Ⅳ区特征点。提取回波时域图中Ⅲ区、Ⅳ区特征点幅值及二者比值进行分析,图8为轴向错位0、2.5、3、6 mm时的各参数及其拟合曲线。可知,轴向错位量一定时,随着环向错位量增加,Ⅲ区和Ⅳ区特征点幅值呈先降后升趋势;当轴向错位量为0~2.5 mm时,随着轴向错位量增加,Ⅲ区、Ⅳ区特征点拟合曲线的交点逐渐向x轴负方向移动;当轴向错位量为3~6 mm时,Ⅲ区、Ⅳ区特征点拟合曲线无交点。当轴向错位量小于等于4 mm时,两特征点幅值的比值随环向错位量增加而先降后升;当轴向错位量大于4 mm时,比值随环向错位量增加而先升后降,且不同环向错位量下的比值较分散。

对比图7和图8发现,不同轴向错位状态下,Ⅲ区特征点拟合曲线和Ⅳ区特征点拟合曲线交点刚好处于波形因子大于2.8的环向错位区间内,说明在该区间内含缺陷管段二次底面回波和无缺陷管段一次底面回波的幅值相差较小,因此,推测波形因子大于2.8时的错位状态涵盖两种壁厚信息。当环向错位量小于交点处错位量时,Ⅳ区特征点幅值高于Ⅲ区特征点幅值,含缺陷管段外壁面回波特征明显;反之,Ⅳ区特征点幅值低于Ⅲ区特征点幅值,无缺陷管段外壁面回波特征明显。

3.3.2 Ⅱ区、Ⅲ区特征点分析

根据3.1节分析,取Ⅱ区幅值最大点为Ⅱ区特征点。提取回波时域图中Ⅱ区、Ⅲ区特征点幅值及二者比值进行分析,如图9为轴向错位0、4.5、5、6 mm时的各参数及其拟合曲线。可知,当轴向错位量为0~4.5 mm时,随着轴向错位量增加,Ⅱ区、Ⅲ区特征点拟合曲线的交点向x轴负方向移动;且在交点前,Ⅱ区特征点幅值大于Ⅲ区,在交点后,Ⅲ区特征点幅值大于Ⅱ区;当轴向错位量为5~6 mm时,Ⅱ区、Ⅲ区特征点拟合曲线无交点,Ⅲ区特征点幅值均大于Ⅱ区。当轴向错位量在4.5~6 mm时,两特征点幅值的比值均小于1。

图8 不同错位状态下Ⅲ区和Ⅳ区特征点幅值及其比值Fig.8 Amplitudes and ratios of characteristic points in zone Ⅲ and zone Ⅳ under different dislocation states

图9 不同错位状态下Ⅱ区和Ⅲ区特征点幅值及其比值Fig.9 Amplitude and ratio of characteristic points in zone Ⅱ and zone Ⅲ under different dislocation states

对比图7和图9发现,轴向错位0~4.5 mm时,波形因子大于2.8的环向错位量的最大值与Ⅱ区、Ⅲ区特征点拟合曲线交点处环向错位量相差小于±1 mm;当Ⅱ区、Ⅲ区特征点拟合曲线无交点时,各错位状态的波形因子均小于2.8。

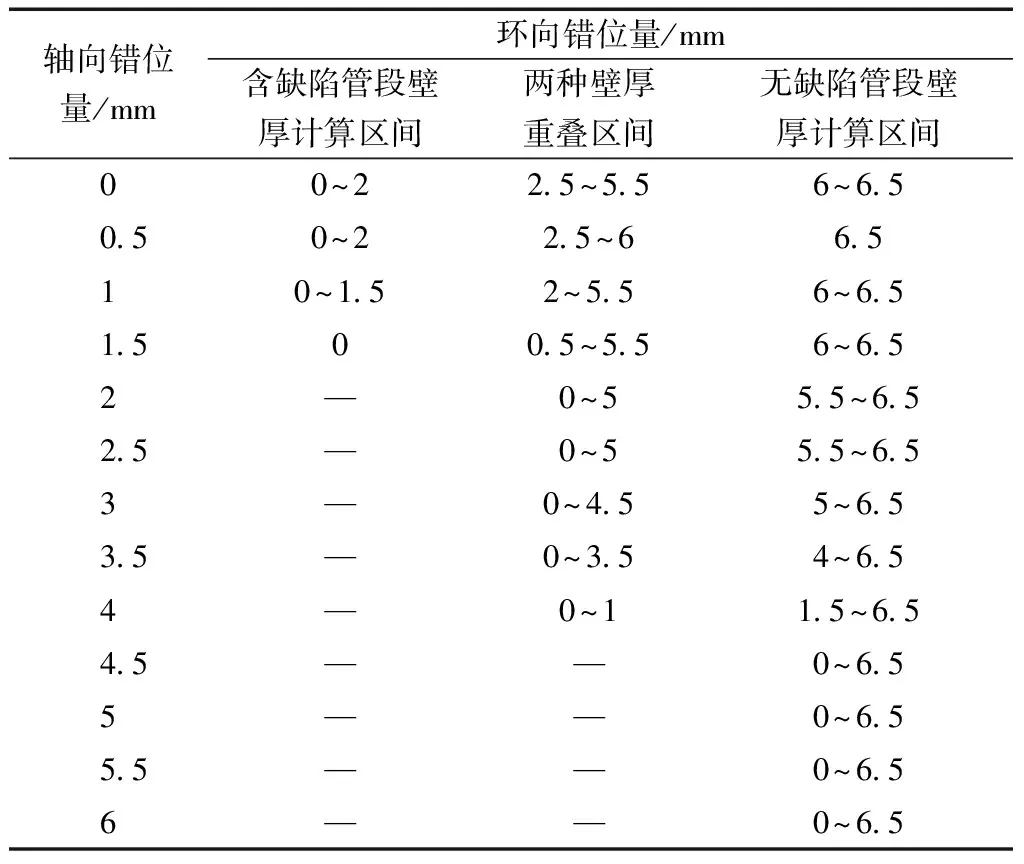

3.3.3 壁厚过渡区间

根据上述分析,采用波形因子确定管道壁厚过渡方式。波形因子大于2.8时环向错位量的最小值为涵盖两种壁厚数据的上边界,波形因子大于2.8时环向错位量的最大值为涵盖两种壁厚数据的下边界。以无轴向错位状态为例,波形因子大于2.8的最小环向错位量为2.5 mm、最大环向错位量为5.5 mm,则:环向错位量为0~2 mm时,仅能获得含缺陷管段壁厚;环向错位量为2.5~5.5 mm时,可以得到含缺陷管段壁厚、无缺陷管段壁厚两种壁厚;环向错位量为6~6.5 mm时,仅能得到无缺陷管段壁厚。由此可确定各错位状态下的壁厚过渡区间,如表2所示。

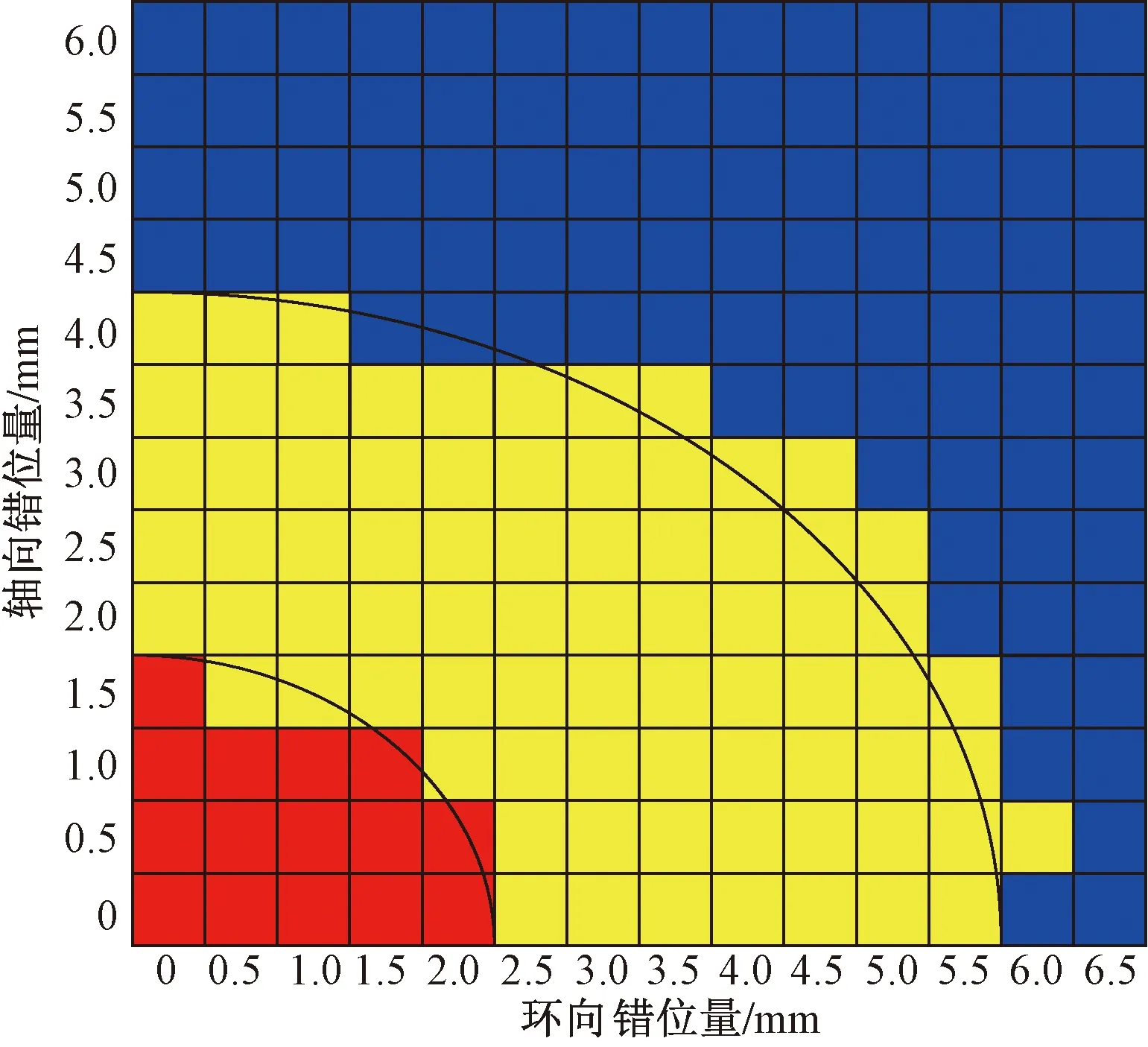

图10为不同错位状态下的壁厚过渡方式坐标图,红色区域为含缺陷管段壁厚计算范围,占8.24%;黄色区域为两种壁厚均能计算范围,占44.51%;蓝色区域为无缺陷管段壁厚计算范围,占47.25%。发现,探头相对缺陷仅产生环向错位时,过渡的下边界(环向错位5.5 mm)比探头中心正对缺陷边缘(环向错位5 mm)时错位量大10%,且过渡区间占缺陷深度可计算区间(环向错位0~5.5 mm)的58.33%,因此即使错位量较大也能计算得到缺陷深度。探头相对缺陷仅产生轴向错位时,过渡区间下边界(轴向错位4 mm)比探头中心正对缺陷边缘(轴向错位5 mm)时错位量小20%,且过渡区间占缺陷深度可计算区间(轴向错位0~4 mm)的55.55%,说明当探头中心还未完全到达缺陷边缘时,已无法检测出含缺陷管段的壁厚。可知,轴向错位对信号中缺陷底面回波特征的影响比环向错位大;当环向和轴向错位均存在时,过渡边界拟合曲线近似圆弧形。

表2 不同错位状态下过渡区间

图10 过渡方式坐标图Fig.10 Transition mode coordinate map

3.4 壁厚计算

超声波在管壁中的传播速度为6 000 m/s,准确提取超声回波声时差是保证超声脉冲反射式测厚精度的关键。以图10红色区域中的轴向错位1 mm、环向错位1 mm为例,确定图11(a)中Ⅰ区特征点为内壁面回波特征点,Ⅱ区特征点为外壁面回波特征点,二者时间差作为超声波在管壁中的传播时间,可得到含缺陷管段的壁厚。以图10黄色区域中的轴向错位3 mm、环向错位4.5 mm为例,确定图11(b)中Ⅰ区特征点为内壁面回波特征点,Ⅱ区特征点为含缺陷管段外壁面回波特征点,二者时间差即为超声波在含缺陷管壁中的传播时间,可得到含缺陷管段的壁厚;Ⅲ区特征点为无缺陷管段外壁面回波特征点,与Ⅰ区特征点的时间差即为超声波在无缺陷管壁中的传播时间,可得到无缺陷管段的壁厚。以图10蓝色区域中的轴向错位5 mm、环向错位2 mm为例,确定图11(c)中Ⅰ区特征点为内壁面回波特征点,Ⅲ区特征点为外壁面回波特征点,二者时间差作为超声波在管壁中的传播时间,可得到无缺陷管段的壁厚。

图11 含缺陷管道回波信号时域图Fig.11 Time domain diagram of echo signal of pipe with defect

图12 超声检测含缺陷管道壁厚计算误差散点图Fig.12 Scatter plot of calculation error of wall thickness of pipe with defects in ultrasonic testing

3.5 精度分析

比较各工况的管道壁厚计算值与实际值,误差如图12所示。发现,86.5%工况壁厚检测精度在2%以内,仅3.5%工况壁厚检测误差超过4%,最大误差小于5%,满足实际工程检测精度需要。

4 结论

超声内检测器检测含缺陷管道时,探头与管道的相对空间方位会显著影响超声回波信号。针对DN219×7.48 mm、Q235碳钢外壁含圆柱形体积缺陷管道,利用自主研制的A扫描超声内检测实验装置,对探头与管道缺陷正对、轴向错位0~6 mm、环向错位0~6.5 mm以及两种错位共存4种状态下的超声回波信号进行采集分析,提取有针对性的时域特征参数,确定管道壁厚过渡方式,进而确定错位状态下含缺陷管道壁厚计算方法。主要结论如下。

(1)将回波信号划分为4个区,并分别提取特征点;波形因子大于2.8时,回波信号涵盖两种壁厚信息;取波形因子大于2.8时环向错位量的最小值作为回波信号涵盖两种壁厚信息的上边界,最大值作为下边界,进而确定了壁厚过渡方式坐标图。

(2)可计算出含缺陷管段壁厚的错位范围小于可计算出无缺陷管段壁厚的错位范围;探头相对缺陷仅产生环向错位时,错位量达5.5 mm时仍能计算得到缺陷深度;探头相对缺陷仅产生轴向错位时,当探头中心还未完全到达缺陷边缘时,已无法检测到缺陷深度;轴向错位对回波信号中缺陷底面回波特征的影响比环向错位大。

(3)计算出的错位状态下含缺陷管道壁厚与实际壁厚误差均在5%以内,符合工程检测精度要求。