能自动补偿的曲轴孔去毛刺刀具

2022-12-03薛飞

薛飞

上汽大众汽车有限公司 上海市 201805

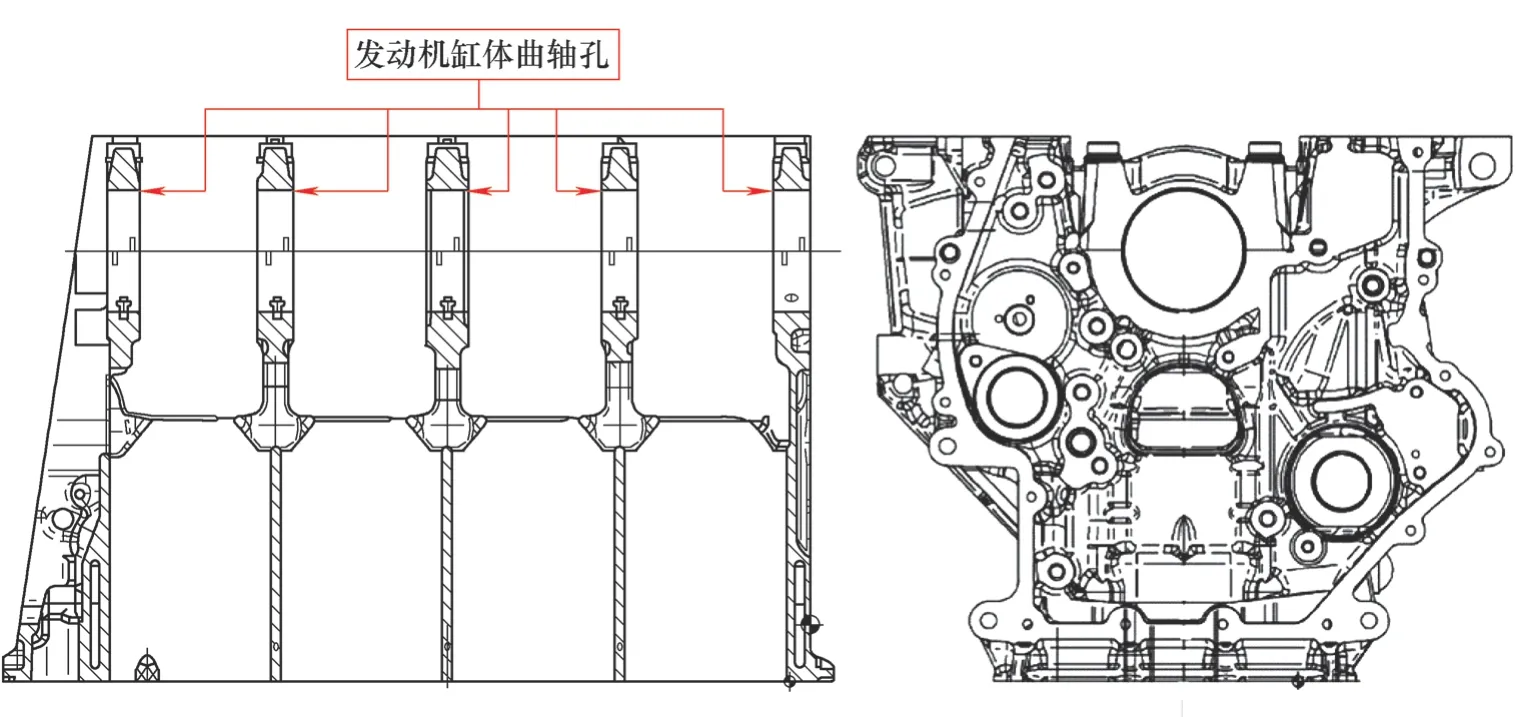

EA888发动机缸体的曲轴孔共有5挡轴承座(见图1),用于支撑曲轴在连杆活塞的作用下将往复运动转化为旋转运动。缸体的曲轴孔采用“粗镗轴承座—铣油槽—钻斜油孔—按装轴承盖—半精镗—精镗—珩磨”的工艺路线。由于油槽与曲轴孔相交边缘没有设计倒角,当镗曲轴孔的刀片钝化后会在油槽边缘产生飞边。而珩磨的余量仅有0.02mm。当飞边根部厚度超过0.02mm,就会存在不能去除飞边的风险。同时缸体第三挡轴承盖的孔口,没有设计倒角(见图2),也存在刀具钝化后产生飞边的情况。

图1 缸体曲轴孔

图2 曲轴孔轴承盖毛刺

缸体曲轴孔和曲轴主轴颈是发动机中最重要的运动副,同时在油槽内机油不断冲刷。如果油槽边缘飞边或毛刺在发动机装配过程中掉落在密封面,可能会造成油封、水封、密封垫损伤以及引起漏油、漏水、漏气。如果油槽边缘飞边或毛刺在发动机运行过程中随着机油的冲刷掉落混入发动机的润滑系统,会导致吸油管堵塞、机油泵咬死和发动机过热损坏。如果直接掉落在高速旋转的运动副表面,会导致轴瓦划伤、拉毛,降低发动机的寿命,严重的情况下甚至会造成发动机咬死的质量事故。

技术难点

在现有技术中各方所使用的已有解决方案存在以下缺点:

1)用清洗机的高压喷头对毛刺部位清洗,由于曲轴孔内油槽距离较远,位置不便于喷射,清洗机冲洗时间较短。该方案去除毛刺的效果并不理想。

2)用电解、化学去毛刺的方法。该方案化学液有一定腐蚀性,并且会产生大量的废液。对原来没有配套污水处理手段的企业会增加额外的成本,不符合当前国家提倡绿色制造的发展方向。

3)用螺纹联接式毛刷(见图3)通过机械摩擦去除毛刺。螺纹联接式毛刷的钢丝磨损后就必须更换毛刷头。毛刷的耐用度很低,需要每个班次停机更换,影响正常生产。且螺纹联接式毛刷的成本较高。

图3 螺纹连接式毛刷

刀具详细技术内容

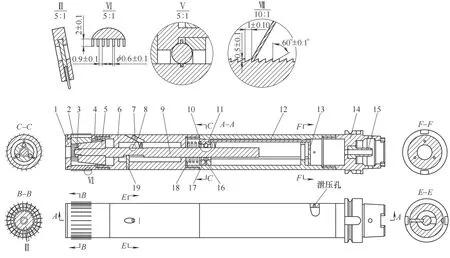

设计一款能自动补偿的曲轴孔去毛刺刀具(见图4),达到低成本、优质高效地去除曲轴孔内毛刺的目的。

图4 一种能自动补偿的曲轴孔去毛刺刀具

1.刀具原理

1)利用主轴内部冷却液压力的通断实现毛刷的伸出量控制用于补偿毛刷磨损。

2)利用弹性片和具有锯齿状特征的导杆实现沿导杆轴向的单向不可逆移动。

3)利用钢球和锥面沿刀具轴向移动实现导杆的自锁。

4)沿锥体圆周分布且有燕尾槽的毛刷块,利用锥体的轴向移动实现毛刷的膨胀和收缩。

2.刀具结构

刀具结构如图5所示,毛刷通过尾部的燕尾槽结构均匀分布地卡在锥体圆周上,并且能随着锥体沿轴向移动实现径向的膨胀和收缩。毛刷通过毛刷套上的槽定位,能沿着槽做径向的移动。锥体通过螺母锁紧在导杆上,并通过导杆的台阶实现轴向定位。导杆通过导杆套内部的孔实现导向。毛刷套通过螺纹与导杆套相互连接,并通过端面实现轴向定位。端盖通过螺纹与毛刷套连接。弹性片插在导杆套的卡槽中,并用螺钉锁紧。弹性片的一端支撑在导杆锯齿结构中。防转销卡在导杆的导向槽中。弹簧压住橡胶圈、压环和钢球,钢球周围有钢球保持架限定位置,压环通过3根圆棒与活塞板连接,刀柄与压环套通过螺纹联接,内冷导管通过螺纹联接在刀柄中。

图5 一种能自动补偿的曲轴孔去毛刺刀具装配图

3.刀具毛刷补偿过程

当NC程序控制主轴内冷打开并持续1s,冷却液的压力作用于活塞板和压环,克服弹簧的压力向前移动。当活塞板与压环套上的台阶相接触时达到限位。多余的冷却液通过压环套上的泄压孔流出。压环松开对钢球的压力,使得钢球失去对导杆的锁紧作用。压环在沿轴向向前移动的过程中通过橡胶圈受挤压会对导杆产生摩擦作用,带动导杆一起沿轴向向前移动。弹性片与导杆上的锯齿形相互作用保证导杆只能向前运动。导杆带动锥套沿轴向向前移动。毛刷随着锥套的轴向运动沿径向膨胀。待冷却液关闭,活塞板的压力消失,在弹簧力的作用下压环复位,钢球锁紧导杆。

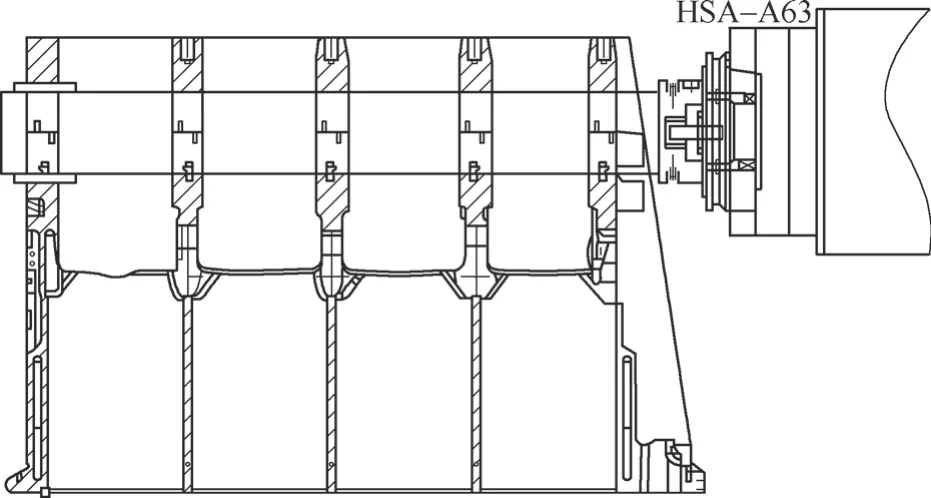

4.刀具的工作过程

如图6所示,刀具被抓取在加工中心主轴上,通过毛刷随主轴的旋转作为主运动,毛刷沿曲轴孔轴向运动作为进给运动,去除曲轴孔和油槽中的毛刺。

图6 毛刷的工作状态

结语

本次设计的刀具有以下优点:

1)结构简单,不需要采用额外电气控制装置。

2)可靠性好,故障率低,易于维护。

3)成本低,寿命长,停机更换时间少,能极大地提高设备的开动率。

4)去除毛刺效果良好。

5) 本刀具目前正在申请国家专利(专利受理号:202110229037.1)。