变速器倒挡内花键变形控制研究

2022-12-03马坚

马坚

江铃汽车股份有限公司 江西南昌 330001

汽车变速器520机型设计上采用的是倒挡与中间轴通过花键形式联接,即倒挡内花键与中间轴外花键相连装配,实现了结构紧凑、加工简单。但是倒挡内花键对热处理工序加工不够友好,零件渗碳淬火后内花键出现轴向锥度大、M值超差现象,无法通过塞规,合格率低。

问题提出

江铃汽车股份有限公司生产的一款变速器520机型用于商用车,其倒挡齿轮结构设计为内花键(见图1),与中间轴外花键相配。在零件渗碳淬火(以下简称热处理)后,内花键呈现轴向锥度,M值超差,无法通过塞规检测,不合格率高达20%以上。对于不合格品,采取的措施主要是通过热后推刀硬拉的方式修正花键,必要时硬车内花键小径,以此来减少零件报废。

图1 零件结构示意

内花键结构的热处理变形问题一直是机械加工和热处理行业的疑难问题。变速器520机型年产量为10万台左右,按20%的不合格率来计算,每年就有2万件零件不合格。即使全数返工,最终也有10%左右的零件因变形严重无法返工回用而报废。如何控制倒挡内花键热变形,提高零件热加工后合格率成为摆在工程技术人员面前的一道难题。

倒挡内花键热变形控制研究

影响内花键热变形的因素很多,根据零件的结构特点及加工路线来看,主要有原材料、锻造、机加工和热处理四个方面。因此,控制内花键变形需要从这四个方面协同开展。

1.原材料因素

该倒挡齿轮材料为20CrMoH,材料冶炼工艺稳定,淬透性好,碳氮共渗工艺性能良好,热处理后的变形量小,加工制造性能和焊接性能均良好,适宜用于制造中小模数齿轮和轴类等零件。但是原材料的冶炼控制和质量波动需要得到保障,才能减少原材料带来的变形影响。

考虑到该倒挡齿轮结构为薄壁,而淬透性是影响变形的重要因素,因此在可能的条件下,选取较低的淬透性原材料,并尽量减少淬透性带宽,有利于零件热处理变形。基于此,最终确定倒挡齿轮选用20C r M o H-L1型材料,末端淬透性满足J5=35~43HRC,J9=29~37HRC,J15=23~31HRC。

2.锻造与预热处理因素

合适的锻造工艺能够使得锻件内部致密且组织均匀,有利于控制最终热处理的零件变形。锻造过程中的氧化、脱碳、过热、过烧、锻造流线及锻造裂纹等缺陷,会影响齿轮内花键的变形,需要选择合适的锻造温度、锻造模具、锻造方式等工艺,并保持稳定。锻造后的预热处理一般是正火,正火的温度、保温时间、冷却速度与冷却方式等需要确定合适的参数,并保持稳定。必须稳定锻造与预热处理过程,减少该过程的波动,以降低最终热处理的零件变形。

3.机加工工艺因素

该零件为热前冷拉方式加工内花键。加工内花键的方式有两种:卧式拉床和立式拉床。拉花键的方式有两种:正向拉花键和反向拉花键。倒挡齿轮内花键上下两端结构基本上属于匀称,结构对称,验证正向拉花键和反向拉花键无显著区别;比较卧式拉床和立式拉床拉花键后的轴向锥度,卧式拉花键锥度为0.035mm,立式拉花键锥度为0.02mm,立式拉花键锥度更小,选择立式拉床加工。

4.热处理工艺因素

通过前面三个方面的分析和控制,已经把影响倒挡内花键热变形的外部因素降低到了最小,接下来是最为关键的热处理工序。整个热处理过程由渗碳、淬火和回火三个主要部分构成,影响内花键变形的关键因素有渗碳温度、淬火温度、淬火油温、搅拌速度、工装及装炉方式等。

(1)渗碳温度 渗碳温度过高,齿轮升温速度过快,零件内外温差大,形成较大的热应力,不利于后续的变形控制。因此为减小变形,渗碳温度从920℃调整为890℃,此温度既满足零件的渗碳生产效率,又降低了变形量。

(2)淬火温度 淬火温度越高,零件在淬火过程中产生的组织应力越大,变形也越大。因此,为了减少变形,在确保零件中不出现铁素体和非马氏体组织,满足表面硬度要求的前提下,尽量选择较低的淬火温度。经工艺调整并兼顾生产效率,淬火温度从850℃调整为835℃。

(3)淬火油温 淬火油温越高,零件淬火时的温差越小,有利于减少热应力引起的变形。但是油温不能超过油品的使用温度值,且要满足运动黏度和冷却特性值,确保零件淬火完成组织转变,达到所需的表面硬度、硬化层深和心部组织。根据实验的结果,确定淬火油温从60℃提升至80℃。

(4)搅拌速度 搅拌速度影响淬火烈度,快速搅拌在单位时间内提供更多的淬火油给零件冷却,同时带来更大的变形。为了减少内花键变形,淬火时必须要限制油的流动量,因此选择较低的搅拌速度,有利于控制淬火变形。通过不同搅拌速度的验证,选择600r/min的搅拌速度,可以获得较为理想的变形量。

(5)工装及装炉方式 工装及装炉方式对零件的渗碳和淬火过程都有着直接的影响。在其他工艺参数稳定不变的情况下,针对内花键结构采取补偿淬火工装的方式可以减少内孔收缩量,从而降低内花键变形。

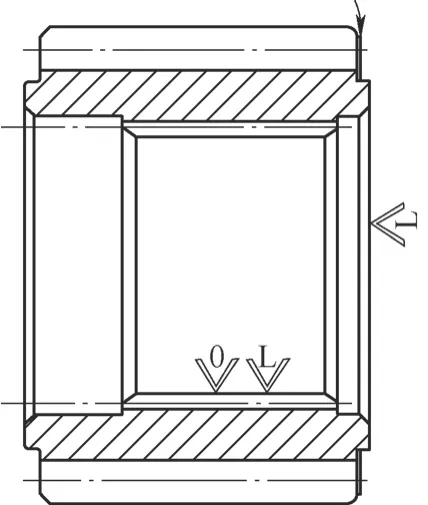

装炉方式主要有串装吊立和平放叠装两种。传统上认为平放叠装方式不利于内花键变形,其原因为:由于齿轮接触面较大,使炉内各零件温度的均匀性和渗碳气氛的流动性降低。淬火时,淬火油较难均匀透入,因此这种装炉方式,齿轮内花键变形较大。故而多采用串装吊立的方式装炉(见图2)。

图2 串装吊立示意

然而经过实践发现,采取以上措施和补偿串杆方式装炉热处理后,倒挡齿轮内花键的M值合格,但是仍然有10%比例的零件无法通过塞规。经过数据分析,采用串装吊立的方式热处理,内花键变形呈椭圆状,虽然M值合格,但是内花键的小径因椭圆变形大,导致无法通过塞规。进一步分析认为,零件串装吊立在高温状态下,受重力作用发生变形,下方部分没有支撑向下拉坠,上方部分受串杆支撑阻挡向下拉坠,导致整个零件内孔呈椭圆形变形(见图3)。

图3 串装吊立受力示意(向下重力,向上支撑力)

考虑该零件为薄壁结构且分布匀称,无材料厚薄明显之处,采用平放叠装的方式装炉,能够减少重力对内孔椭圆变形的影响(见图4)。同时用补偿芯轴来减少内孔淬火油流速和流量,实现减少内花键变形效果。验证结果显示,零件M值合格,椭圆度从串装的0.07mm减小至0.035mm,塞规100%通过,解决了该零件内花键变形导致产品不合格的问题。

图4 平放叠装工装及装炉方式

倒挡内花键热变形控制研究的改善效果

根据试验数据的分析结果,公司对N520机型倒挡做外、内两个大系统的管控。外部方面,与钢厂重新制定了材料标准,控制淬透性带宽;与锻造和预热处理供应商确定了合理的锻造和预热处理工艺,并形成定期沟通过程管控结果的机制,稳定工艺过程。内部方面,机加工工艺固化了立式拉床加工内花键,热处理工艺选择了最佳温度、淬火和工装条件。通过以上措施的实行,倒挡内花键不合格率降至零,彻底解决了内花键变形的问题,取得了明显的经济效果。

当然,热变形问题是热处理持续关注的问题,是一个多因素综合影响的问题,更是一个需要长期稳健的过程,需要各方面协调处理。