PVD 设备热铝工艺新型压环设计

2021-09-04彭新华刘太忠廖才能

刘 峥,彭新华,刘太忠,廖才能

(新型功率半导体器件国家重点实验室,湖南株洲 412000)

0 引言

PVD 设备在工艺运行过程中,碎片的概率较大,通过对腔体和压环结构研究和分析,设计出新型的压环。

1 PVD 设备热铝工艺的介绍

PVD(Physical Vapor Deposition,物理气相沉积)是指通过物理方法将材料源表面气化成气态的原子、分子或部分电离成离子,并通过低压气体的过程,在基体表面沉积具有某种特殊功能的薄膜的技术。本文所提到的热铝工艺是通过磁控溅射镀膜,在充氩气的真空条件下,氩气进行辉光放电,这时氩原子电离成为氩离子,氩离子在电场力的作用下,加速轰击铝靶材,导致其上的原子分散,被氩离子从靶材上轰击出的原子和分子进入到腔室,沉积到基板上的晶圆上。

铝金属是一种常见金属,从导电性能看,铝的导电性要比铜和金差一些。但铜与硅的接触电阻很高,并且铜进入器件区会引起器件性能的问题。而金的价格昂贵,铝则不具有上面所说的问题,是一种较好的选择。它有足够低的电阻率(2.7 μΩ·cm),有很好的过电流密度,对二氧化硅有优异的粘附性,有很高的纯度,天然的铜硅有很低的接触电阻,并且用传统的光刻工艺易于进行图形化工艺,铝材料的纯度可以被提纯到99.999%~99.999 9%的纯度。

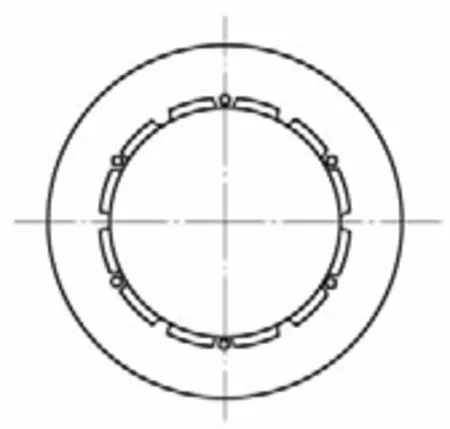

热铝腔工艺需要将基板加热到一定温度,保证铝溅射的填充性。在晶圆的背面通入一定压力的氩气,保证晶圆工艺时受热均匀,但背面的氩气会使晶圆发生位移,通过压环,固定晶圆的位置。但高温工艺时,晶圆有形变,6 个压爪的压环设计见图1,压爪的未压部分易发生翘曲与压环的屋檐接触,引发碎片。碎片问题在晶圆生产过程是不允许出现的,因此需要对压环结构及腔室结构进行分析,设计出一种新型的压环。

图1 压环结构

2 PVD 设备的简要介绍

溅射淀积在1852 年第一次提出,它几乎可以在任何基底上淀积任何材料,广泛应用于人造珠宝、镜头和眼镜等制造。PVD 设备大体由晶圆传输腔、加热腔、刻蚀腔和工艺腔组成。晶圆在进入到工艺腔之前,需要进入加热腔,去除表面的水汽,然后进入到刻蚀腔,去除表面的自然氧化层。之后才能传送到工艺腔进行金属的溅射。

机台的工艺腔室均是高真空环境,压力可以达到5e-7 T(1 Pa=7.5×10-3T)以下,真空由干泵和冷泵组合的形式获得。通过气动阀和气体流量控制器保证工艺时的压力一定,并在腔室的腔壁和靶材背面通入一定量的冷却水减少机台热量向外挥发。

3 新型压环设计

3.1 压环碎片的原因分析

对于碎片,通过对连续跑片过程晶圆压印(图2)的观察,发现第1 片压印宽度基本在0.8 mm 左右,第25 片2、4、6、8、10、12点钟方向的压爪和片子接触的宽度分别是0.68 mm、0.72 mm、0.87 mm、0.55 mm、0.36 mm、0.33 mm。连续跑片,腔体和压环的温度上升,压环受热膨胀后,压印的宽度明显减少,晶圆和压爪的接触面积变少。而晶圆上翘与压环接触的部分,由于压环重量较大,且接触面积变小,压强超过了晶圆的承受能力,导致碎片。

图2 压爪分布

3.2 新型压环的设计和验证

现有的压环材料为不锈钢,膨胀系数为19.4×10-6/℃,而且不锈钢材料的密度为(7.93 g/cm3),重量较大。通过对比发现,钛金属的膨胀系数(10-5/℃)和密度(4.5 g/cm3)都优于不锈钢,且钛金属对腔体不会产生颗粒等影响,是一种比较理想的优化金属材料。

压环的设计为6 个压爪,通过压爪来防止晶圆位移,但未压部分易翘曲,可以通过将压环设计为全压的形式,保证晶圆的不位移,没有了未压部分,晶圆不会上翘,碎片风险降低。

新型的压环设计为全压式的钛金属压环,进行新压环相关实验数据验证,铝腔在一个合理的维护周期内,不会发生碎片问题。但不能满足全靶材周期更换压环的需求,新型压环粘片记录见表1。

表1 新型压环粘片记录

新型压环的粘片记录显示,压环在靶材1/2 个周期左右需要进行更换。所以目前将新型压环的更换周期定为靶材的1/2。

3.3 新型压环的应用

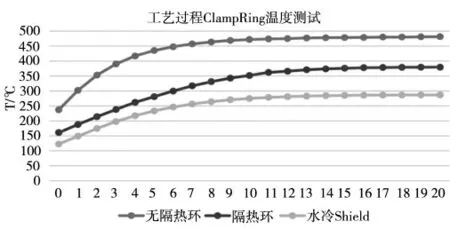

新型压环设计完成之后,压环的更换周期不能满足需求,对压环的应用进行分析。目前来看压环的粘片和靶材周期有直接关系,随着靶材周期的增大,压环上淀积铝的厚度会增加,在高温下铝会有一定流动性,从而导致铝和晶圆接触,晶圆粘片。高温工艺时,压环的工艺温度监控见图3。

图3 压环温度监控

工艺时最高的温度能够达到480 ℃,为减少铝的流动,需要给压环降温。通过对机台结构的了解,判断压环的温度主要来自heater 和靶材溅射带过来的温度,且压环温度达到480 ℃,远高于heater 的温度,压环的温度是累积上升的,因此需要减少靶材溅射时温度对压环的影响。

在压环的上方设计类似于挡板结构的隔热环,来减少溅射时靶材的温度对压环的影响,隔热环应用之后,压环的温度能够稳定在320 ℃。隔热环降温成功之后,寻求将压环的温度降到更低,给隔热环通过一定量的循环冷却水来带走靶材溅射时的温度,通过压环温度监控(图4),能看到压环最高温度能够稳定在280 ℃,压环降温改善效果明显。

图4 压环温度监控(工艺过程ClampRing 温度测试)

新型压环温度得到改善之后,应用到机台,进行了5 个全靶材周期的数据收集,具体数据见表2。

表2 压环更换记录

压环记录显示,压环温度降低后,淀积在压环上的铝不易流动,压环的使用周期延长,可以做到和靶材同周期更换,新型压环应用成功。

4 结语

通过对PVD 设备热铝工艺的了解,结合各种资料和相关的测量数据进行分析,发现压环的材质和设计结构均会对晶圆产生影响。设备维护过程中,对设备的优化是一个持续改造的过程,需要结合到现场的各种数据的统计,找到设备运行过程中的优化点,不断升级,提高设备整体的运行效率。