流体动压下乳化液迁移特性及润滑机理研究

2022-12-02刘玉健韩素立

刘玉健,韩素立,郭 峰,邵 晶

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

大量矿物及合成油被应用于机械传动系统润滑中,导致资源浪费的同时给环境造成污染,不符合绿色发展主题,在润滑领域寻找以水代替油的有效方法成为近年来热点问题[1].付甜等[2]总结了水基润滑液的研究进展,张建文等[3]通过添加BOEAL(二乙醇胺月桂酸)显著提高了纯水的成膜能力.但与传统油润滑不同,水基润滑缺少机理性成果,有待进一步研究和完善.

乳化液作为一种典型的水基润滑剂,掌握其成膜机制对推动水基润滑具有重要作用.关于乳化液润滑的研究,Cambiella等[4]得出结论:乳化剂浓度是决定乳化液表界面张力、润湿角、扩散系数或黏附功等多种界面性质的关键参数.黄伟九等[5]提出乳化液在金属表面离水展着性是其发挥润滑作用的前提.火鹏飞等[6]对乳化液离水展着性进行了测试,认为离水展着性受温度和乳化液浓度等多因素影响.朱等[7]和Joslyn等[8]先后研究了低浓度水包油乳化液的弹流润滑行为,后者将点接触乳化液润滑过程归结为三种状态:低速状态下乳化液润滑膜厚度与纯油相当;中速状态下润滑油膜厚度急剧下降,形成乏油润滑;高速状态下乳化液润滑膜厚度再次增加.马丽然等[1]研究了高水基乳化液在点接触下的成膜规律及机理,并对乳化液滴进入接触区的行为进行观测.李中洋等[9]发现添加石墨烯纳米颗粒会提高乳化液的摩擦性能,可在摩擦因数及工件磨损面积方面得到不同程度的改善.刘方等[10]对不同类型水包油乳液的流变特性及黏度进行了表征,并建立新的黏度模型.刘宸旭等[11]对点接触条件下油水乳化液边界润滑行为进行分析,认为乳化液进入接触区时油相起主要润滑作用.李振顺等[12]对高水基乳化液作用下液压元件摩擦磨损性能进行研究,认为乳化液体积分数为8%时减摩抗磨效果最好.陈露等[13]从摩擦磨损的角度研究了乳化液点接触成膜性能,认为钢球表面磨损程度随着滑滚比和水浓度的增加而增大.对于高副接触下乳化液成膜特性的研究逐渐完善,但低副状态下乳化液成膜机理及乳化液池迁移行为仍是1个未知数.在研究手段方面,韩素立等[14]和王茜等[15]成功将光干涉法和荧光法相结合应用到流体动压润滑研究中,并取得优异成果.

本文中设计低副状态下乳化液润滑试验方案,利用光干涉法研究不同浓度下乳化液膜厚随速度的变化曲线,利用荧光法研究滑块-玻璃盘接触区外围乳液池三维分布,并对流体动压条件下乳化液的润滑机理进行分析.

1 试验部分

1.1 微型滑块-转盘面接触润滑油膜测量系统

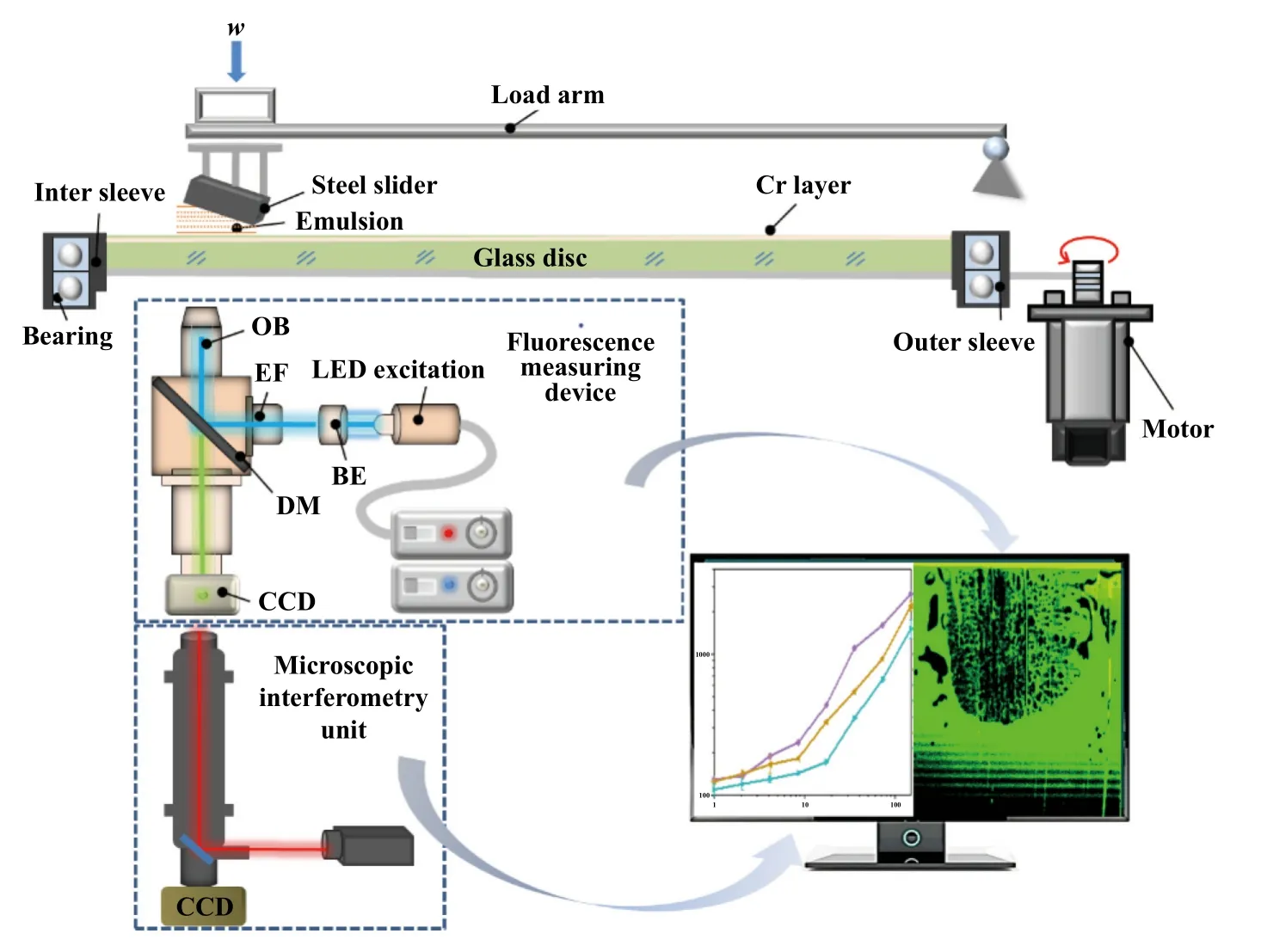

采用微型滑块-转盘面接触油膜测量系统对乳化液膜厚及迁移特性进行研究,如图1所示.

Fig.1 Test apparatus for conformal contacts图1 面接触油膜测量系统

微型滑块-转盘面接触油膜测量系统由加载臂、固定倾角调节机构、玻璃转盘、伺服电机和显微测量机构等组成[16],显微测量机构分为光干涉法膜厚测量装置和荧光探测两部分,完成对乳化液膜厚度及乳液池迁移特性的研究.试验前通过固定倾角调节机构确定滑块与玻璃盘倾角,形成楔形间隙,倾角大小可以通过干涉条纹数目计算得到(式1).在玻璃盘转动过程中,将乳化液卷吸进接触区内,产生流体动压油膜.

在静止状态下滑块出口最小膜厚h0=0,滑块不同位置膜厚h可由公式(1)求得.根据玻璃盘启停过程中出口处固定点的光强随时间变化计算出相应膜厚值.

式中:N为测量点对应干涉级次;λ为激光波长,为640 nm;α为滑块倾斜角;B是滑块宽度,为5 mm;n为用阿贝折射仪(2WAJ型,上海申光仪器仪表有限公司)测量所得各浓度乳化液折射率,不同浓度乳化液折射率并不相同.

研究接触区外围乳液池迁移特性时,显微测量机构选用荧光探测装置,包括激发、截止滤光片、分色镜及荧光CCD.如图1所示,蓝色激发光源经扩束器后照射到荧光处理过的乳化液膜上,荧光探针在激发光作用下产生荧光[17],荧光及入射光的反射光经分色镜照射到截止滤光片上,然后经物镜入射至CCD进而获得接触区及外围乳液池的荧光图像.试验过程进行了遮光处理,背景光对结果的影响非常小,可以忽略不计.

1.2 试验材料及条件

试验中转盘采用K9玻璃盘,其表面镀有铬膜(Cr),反射率在20%左右,以获得清晰干涉条纹,表面粗糙度Ra为4 nm,滑块为钢块,表面尺寸为5 mm×5 mm.试验采用两种乳化液:一是作者试制以5#白油为基础油的乳化液(依次加入特定比例的5#白油、石油磺酸钠、季戊四醇四油酸酯、酰胺和三乙醇胺等表面活性剂,并在室温下持续搅拌,直至各组分间充分互溶,将配制完成后的乳化液静置6 h左右,若不产生分层,则配制成功,记为乳化液A);二是以未知配方的工业环保型切削液为原液配置的乳化液(深圳市晶研仪器生产,基础油为矿物油,记为乳化液B).试验前对两种乳化液进行荧光处理,荧光探针分别选取质量分数为99%的罗丹明6G [R6G,C28H31N2O3Cl,分子量479.01,阿拉丁试剂(上海)有限公司]和质量分数为98%的尼罗红(Nile Red,C20H18N2O2,分子量为318.37,上海伊卡生物公司生产),应用电子天平精确称量荧光剂重量,均按0.5 mmol/L[15]进行配比,通过磁力搅拌器室温下进行搅拌,使荧光探针充分溶解于两种乳化液中,静置后取上层清液按10%浓度梯度进行稀释,并增加5%和2.5%浓度共12组对照试验,试验温度为20±0.5 ℃,湿度为35%~40% RH.

2 试验相关条件测量

2.1 荧光探针的选择

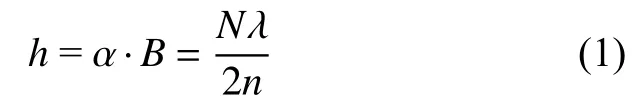

乳化液除必须的基础油和表面活性剂,还包括消泡剂、油性添加剂、极压剂和缓蚀剂等多种添加剂[2],因此需保证试验所选荧光探针的合理性.为观察乳化液主要官能团及所选用荧光探针是否同乳化液发生反应,利用傅里叶变换红外光谱分析仪(BRUKER INVENIO-R)对加入荧光探针前后的乳化液原液官能团及峰值进行分析,如图2所示为加入荧光探针前后两种乳化液A和B不同浓度的红外光谱吸收频率对比图,表1所列为图2所标注峰值对应的特征官能团红外吸收峰频率.

表1 部分特征官能团红外吸收峰频率Table 1 Infrared absorption peak frequency of some characteristic functional groups

Fig.2 Comparison of infrared absorption peak before and after fluorescence treatment of cutting fluid图2 乳化液A和B不同浓度下荧光处理前后红外吸收峰值对比

由图2观察可知,荧光处理前后红外吸收峰值无明显变化,说明荧光探针加入前后乳化液官能团并未发生改变,荧光探针选用合理.单独分析图2(a)和(b)发现,乳化液A和B无论加水前后其红外吸收峰值均没有明显变化;横向对比图2(a)和(b)可知,由于水引入O-H键,导致加水后相比加水前峰值变化较大.

乳化液B配方未知,但其官能团组成和乳化液A相近,如图2(a)中所标注峰值表征烷烃、醇、酚、氨基酸盐酸盐、酮酸脂和硝酸酯等官能团.

2.2 不同浓度乳化液黏度分析

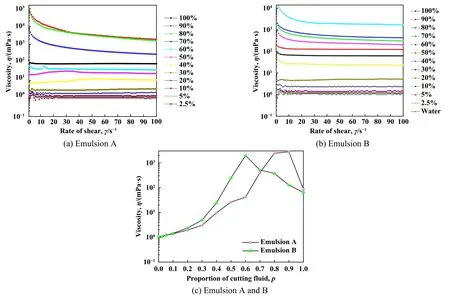

乳化液黏度的大小直接反应了其抵抗变形和阻止相对运动的能力[18-19],对分析乳化液成膜特性极为重要,因此对不同浓度乳化液黏度进行测量.图3所示为流变仪(MCR 系列,奥地利安东帕有限公司生产)测量结果,其中图3(a)和(b)所示分别为A、B乳化液稀释后不同浓度间剪切速率和黏度的关系,图3(c)所示为A、B乳化液稀释后不同浓度黏度变化曲线.

由图3(c)观察可知:随着乳化液浓度的降低,乳化液黏度先增后降,原因是乳化液发生了油包水(W/O)到水包油(O/W)的相变,产生相变的浓度称为相变临界浓度.当乳化液位于相变临界浓度附近时,乳化液处于乳浊状态,其空间框架结构复杂,此时乳化液黏度过高不易进入微滑块-转盘接触区内,如图4所示,因此后续不研究临界浓度附近乳化液成膜特性.

Fig.4 Emulsion in the inlet and outlet areas in hydrodynamic lubrication at maximum viscosity when the phase transition图4 流型转变浓度附近时乳化液位于入口区和出口区状态

由图3(c)可知,两种乳化液转相临界浓度不同,其中乳化液A出现较早,这与乳化液各相黏度和组成成分等原因有关,随着水含量增多,两种乳化液黏度逐渐接近并趋近于纯水黏度.

Fig.3 Viscosity measurement results of emulsion图3 乳化液黏度测量结果

2.3 乳化液折射率测量

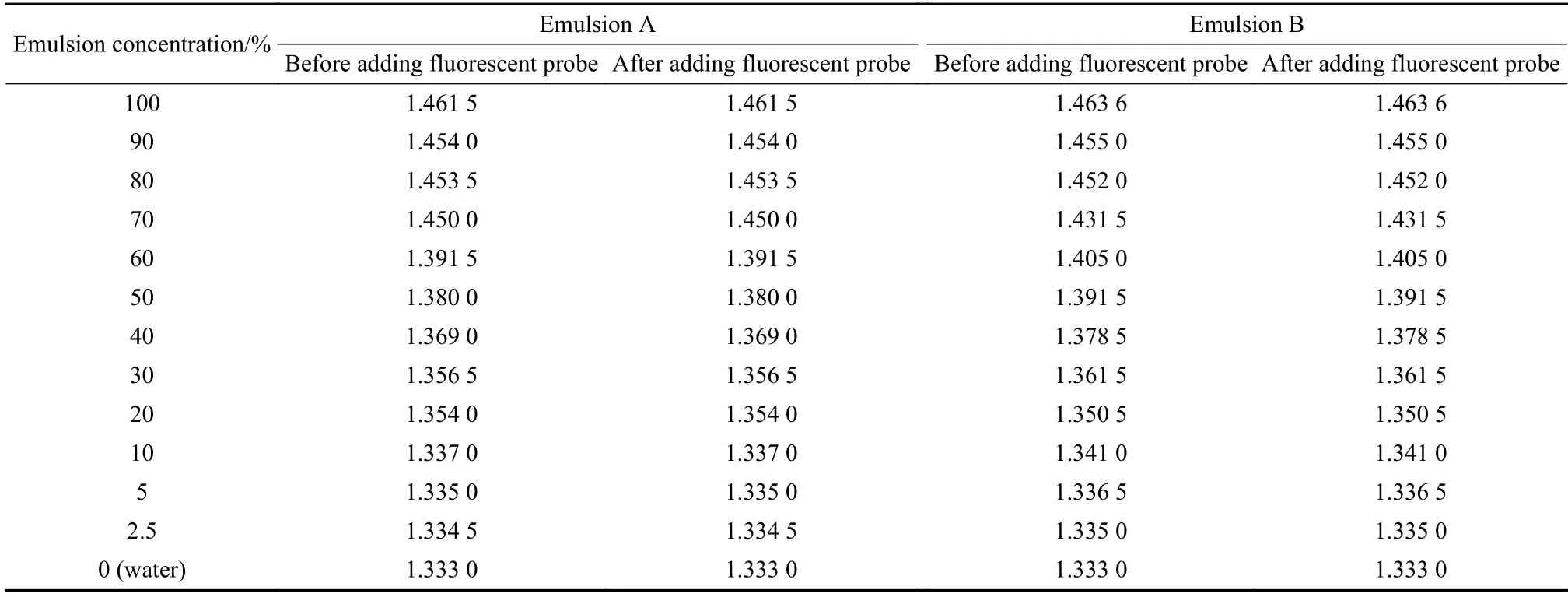

折射率会改变光程进而影响光干涉膜厚的测量.不同浓度乳化液折射率测量结果列于表2中.两种乳化液折射率均随其浓度降低而降低,荧光处理后其折射率不发生变化.

表2 不同浓度乳化液折射率测量结果Table 2 Refractive index measurement results of emulsions with different concentrations

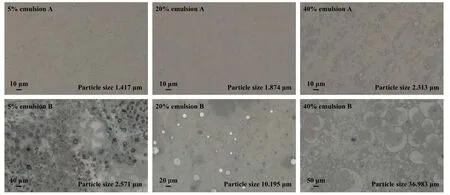

2.4 乳化液粒径测量

乳化液由表面活性剂连接的内外两相组成,其粒径大小分布不均.基于研究乳化液成膜机制的试验目的,需对不同浓度乳化液粒径大小进行初步掌握.如图5所示为利用共聚焦显微镜(基恩士 VK-H2J100)对各浓度下乳化液A和B粒径大小及分布进行观测.静止条件下出口膜厚为0时,根据干涉条纹可以求得滑块入口间隙在2 μm左右,观察试验得到,粒径随乳化液浓度的增大而增大.乳化液A粒径和接触区间隙的大小相近,而乳化液B粒径在低浓度条件下和接触区间隙大小相近.

Fig.5 The particle size and distribution of emulsion A and B with different concentrations图5 不同浓度乳化液A和B的粒径大小及分布

3 试验测量结果与讨论

3.1 光干涉法测量接触区乳化液膜厚

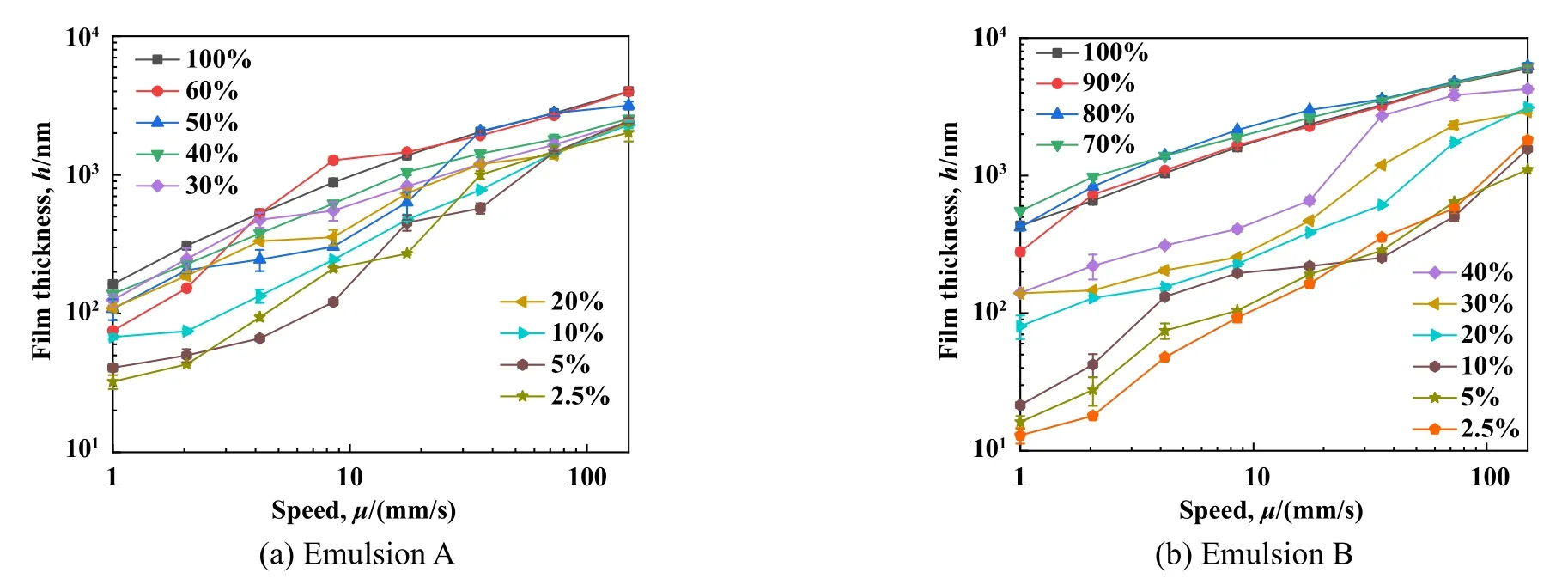

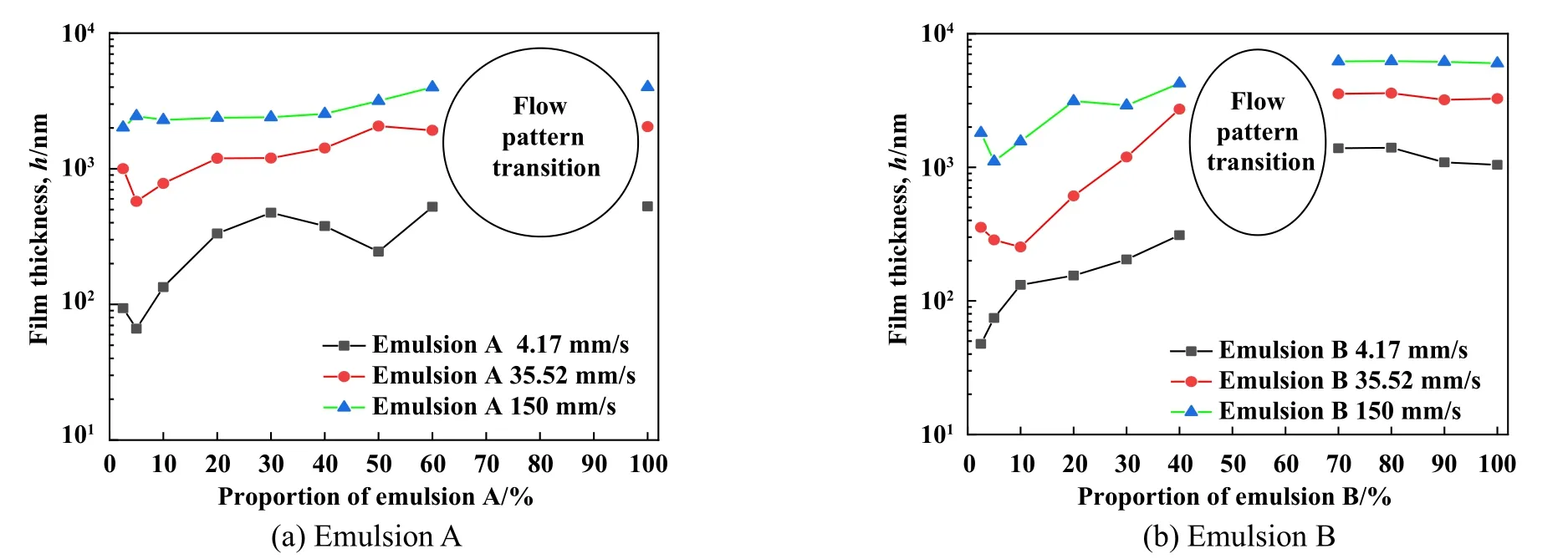

接触区内乳化液成膜厚度是衡量润滑效果的1个重要指标.作者使用多光束干涉法[20]对接触区出口处乳化液膜厚进行在线测量(以下膜厚均指出口膜厚)设计载荷为2 N,条纹数为10的两组对照试验,得到了乳化液A和B在不同配比浓度下膜厚随速度变化曲线,如图6(a~b)所示.

由图6(a)和(b)对比分析可知,A和B两种乳化液在不同浓度下膜厚随速度曲线变化趋势相同,均随着速度升高而膜厚增加,这与朱等[7]在弹流润滑中所划分第一阶段变化规律一致.

由图6(b)可知,不同浓度乳化液膜厚随速度变化曲线在低速条件下(1 mm/s)可分为3个梯度:第一梯度为100%~70%四种浓度乳化液,此时乳化液处于相变前油包水状态,黏度随着含水量增加逐渐变大,并且此梯度膜厚最大,集中在400~600 nm之间,随着速度的增长,当速度为150 mm/s时,膜厚可达5 μm左右;第二梯度为40%~20%三种浓度乳化液,此时乳化液处于相变后水包油状态,黏度随水含量增加逐渐降低,低速条件下(1 mm/s)膜厚分布在100 nm左右,随着速度的增高,在150 mm/s时膜厚可达2~3 μm;第三梯度为10%~2.5%三种浓度乳化液,此时乳化液已接近纯水黏度,起始膜厚虽仅介于10~30 nm之间,但仍能将楔形接触副分离,并且随着速度的不断增加,膜厚能达到1 μm以上,依然具有较好的成膜能力.而在图6(a)中,由于乳化液A相变临界浓度较大,所测量的膜厚均为相变后水包油乳化液,只存在图6(b)所述的第二、三膜厚梯度.

Fig.6 Variation curve of film thickness with speed at different ratios of water (a)emulsion A (b)emulsion B图6 乳化液A和B在不同配比浓度下膜厚随速度的变化曲线

为了更直观地观察乳化液膜厚和浓度的关系,对图6进行纵向分析,结果如图7所示,以4.17、35.52和150 mm/s为例.在同一速度曲线上,膜厚随乳化液浓度的变化趋势与黏度随乳化液浓度的变化趋势相似,黏度越高,膜厚值相对越大.图6中折线出现的个别交叉情况对应图7中膜厚下降点,这种情况由乳化液特殊的成膜机制造成,具体原因在3.3节讨论.

Fig.7 Variation curve of film thickness of emulsion A and B as a function of concentration at the same speed图7 同速度下乳化液A、B膜厚随浓度的变化曲线

3.2 荧光法测量接触区乳液池

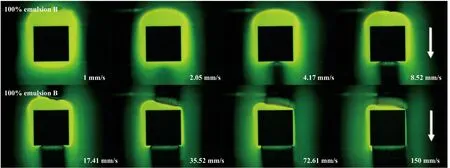

膜厚的形成和乳液池供油密切相关,掌握工作过程中接触区周围乳液池迁移机理,便于进一步分析流体动压效应下乳化液成膜机制.由3.1节乳化液A和B成膜能力的分析可知,乳化液A和B的性质不同,造成两种乳化液成膜能力不同,但观察整体膜厚变化,发现其存在共性规律:当乳化液处于油包水流型时,其膜厚较高,并且随水含量增加膜厚增大;当乳化液处于水包油流型时,膜厚随含水量增加而减小.由于乳化液B涵盖原液、油包水流型、流型转变区和水包油流型等多种状态,下面以乳化液B为主体,结合乳化液A,对乳液池迁移行为异同点进行分析.试验开始前,将润滑剂快速布置于润滑轨道中心,封闭试验台,极轻载工况下跑合5 min,使润滑剂均匀分布在润滑轨道上.试验后乳化液原液A和B迁移规律相似,以乳化液B展开分析,如图8所示为荧光法测得乳化液B原液的迁移特性.

由图8观察可知,卷吸速度较低时,乳液池呈现椭圆形,入口处发生乳液堆积,随着转速的增加,椭圆形的乳液池出口逐渐打开,在4.17 mm/s时可观察到出口气穴,这是由于转速的升高导致出口处空气溶解能力下降[21].当转速继续升高到8.52 mm/s时,入口乳化液堆积处出现弯月面,这是由于盘回转速度的增高导致入口供油出现不足,随着转速持续增高,弯月面逐渐增大,但未出现乏油现象,结合图6中乳化液B原液膜厚变化曲线,这与膜厚随速度逐渐增高的规律一致.当速度达到150 mm/s时,出口气穴达到最大,此时滑块出口只有两端脊状乳化液.在此过程中,由于速度的增高,离心力变大,导致乳液池内外两侧分布不均.而原液池A区别在于2.05 mm/s时出口气穴显现,乳液池其余变化均与原液池B迁移特性一致.

Fig.8 The migration characteristics of B emulsion cell measured by fluorescence method.(w=2 N,10 stripes,0.5 mmol/L nile red)图8 荧光法测量乳化液B原液池的迁移特性(w=2 N,10条纹,0.5 mmol/L尼罗红)

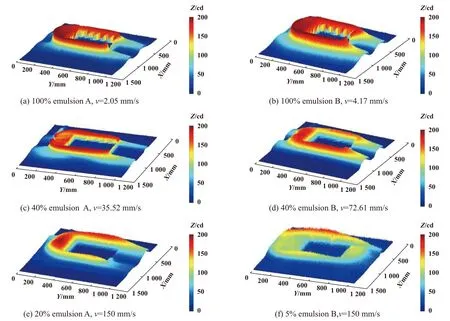

将稀释后的乳化液A和B进行荧光观测,分析发现同种乳化液不同浓度、不同乳化液同种浓度之间整体迁移特性存在共性规律,并且和原液相似,区别在于乳液池可观察到出口气穴和入口弯月面的卷吸速度不同.如图9所示,以几个典型速度及浓度进行分析,剩余工况不再展开赘述.

Fig.9 Three-dimensional map of emulsion pool with different concentrations and speeds图9 不同浓度及速度下的乳液池三维分布图

图9所示为不同浓度和速度下的乳液池三维分布图,其中X方向为轴心方向,Y方向为滑块宽度,Z方向为荧光强度,即膜厚相对值,图9所示为所采集图片整个试验过程中光强保持一致,其中红色区域代表膜厚值较高处.如图9(a)所示为浓度100%的乳化液A在2.05 mm/s时的三维模型,此时出口气穴打开,入口处乳化液堆积,乳液池厚度较高;图9(b)所示为浓度100%的乳化液B在4.17 mm/s时的三维模型,相对于此浓度下乳液池A,其出口气穴显现时速度较大;图9(c)所示为40%浓度下乳化液A入口弯月面出现时模型,此时速度已达35.52 mm/s,而在40%浓度下乳液池B出现弯月面速度为72.61 mm/s,如图9(d)所示,且此时乳化液A粒径较均匀,其乳液池相对平整.图9(e)所示为乳化液B浓度为20%时的三维模型,当速度达到150 mm/s时方可观察到出口气穴,此浓度下入口不再形成弯月面;图9(f)所示为乳化液B浓度为5%时的三维模型,速度为150 mm/s,此时乳液池形状发生较大改变,在此速度下观察不到出口气穴.

结合上述讨论,分析乳液池A和B迁移不同点在于出口气穴显现及入口弯月面出现的速度不同,但整体变化趋势一致,并得出适用于乳液池迁移行为的共性规律:从卷吸速度角度分析,当卷吸速度较低时,乳液池呈椭圆状,随着卷吸速度增高出口气穴显现,入口处出现弯月面,并且气穴及弯月面大小均和卷吸速度正相关;从乳化液浓度角度,随着水含量增高,可观察到出口气穴和入口弯月面的卷吸速度逐渐增大,且乳液池厚度逐渐变低,铺展程度逐渐变大;当卷吸速度较大或水含量较高时,乳化液粒径变得大小不均,乳液池高度变得不规则,同时乳化液受离心力效果更明显.

3.3 乳化液润滑机制

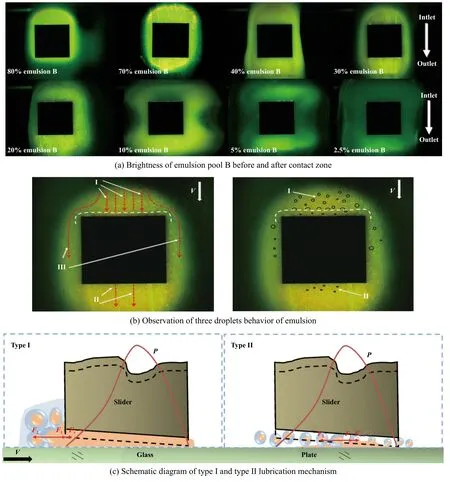

通过上述试验,已对乳化液基本性质做了全面掌握,并研究了乳化液A和B成膜能力,总结了乳液池迁移行为的规律.在此基础上分析乳化液特殊的润滑机制,解释3.1节中提到的膜厚交叉现象.在3.1节研究中发现不同浓度乳化液A膜厚可归于乳化液B膜厚后两梯度中,因此本节中依然以乳化液B为主体,结合乳化液A进行分析.上述试验中为保证膜厚准确性采用同一光强进行试验,本节试验开始前,调节各浓度乳液池对应光强,使不同浓度乳液池均达到最清晰状态.

由于荧光剂标记在油相中,由荧光亮度可知油相的分布.如图10(a)所示,为不同浓度下乳化液B接触区前后亮度,观察可知:当乳化液处于油包水流型时,此时油相含量高,接触区入口和出口亮度相近;当乳化液处于水包油流型时,出口亮度高于入口亮度,这是由于经接触区剪切作用后,出口区油相含量增加所引起.图10(a)中乳液池状态均在布油均匀后立刻采集,以防止工作时间过长对乳化液滴的剪切破坏.

Ma等[22]在研究高接触副乳化液运动时,曾提出水包油乳液进入接触区有两种状态.作者利用荧光法对低接触副乳化液液滴进行观测,发现乳化液液滴存在三种状态,结合2.4节对粒径大小观测结果,将图10(b)中乳化液滴三种状态可归结为Ⅰ、Ⅱ和Ⅲ三类:Ⅰ类代表在接触区前破裂的粒径较大液滴轨迹;Ⅱ类代表可以直接进入接触区的粒径较小液滴轨迹;Ⅲ类代表乳化液滴在接触区前发生偏移,从滑块两侧流走的液滴轨迹.下面重点分析Ⅰ和Ⅱ类液滴进入接触区的过程,如图10(c)所示.

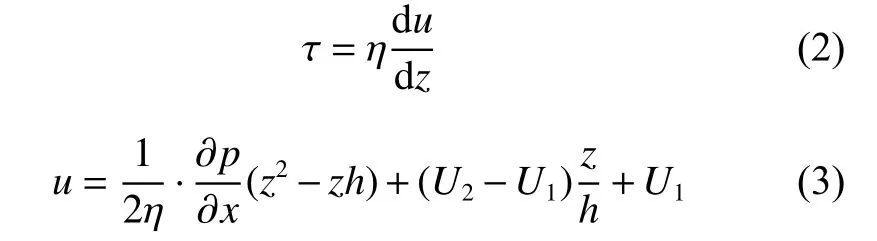

Ⅰ类液滴粒径大于入口间隙,不能完整进入接触区内.如图10(c)所示左图中对Ⅰ类液滴进行受力分析,在液滴间相互作用力F1、滑块推力F2以及剪切力Fτ作用下,乳化液滴水膜破裂,分成油水两相.由等温条件下Reynolds方程可知此时压力及流速分布,如公式(2)和公式(3)[23]所示,油相和水相进入接触区存在如下竞争关系:黏度越大的相受转盘转动方向的剪切力越大且在压力方向的流速越小.已知在接触区入口处液滴所受压力方向和转速方向相反,即公式(3)中∂p/∂x为负值,因此破裂后的乳化液油相受转动方向的剪切力大且压力方向流速小,水相受转动方向剪切力小且压力方向流速大,油相比水相更易进入接触区,多余的油相堆积在接触区入口外,水相随轨道转动,从滑块两侧流走.

Fig.10 Three migration trajectories and lubrication mechanism of emulsion droplets图10 乳化液液滴移动轨迹及润滑机理

式中:τ为剪切应力;η为液体粘度;u为液体流速;p为滑块压力;x为圆周方向;z为油膜厚度方向;U1为转盘在x方向速度;U2为滑块在x方向速度;h为出口膜厚.

Ⅱ类液滴由于粒径较小,在玻璃盘运转过程中可以直接进入接触区内,由于液滴粒径大小不一,此时液滴运动状态比较复杂:其中液滴粒径小于该工况下出口膜厚时,可直接通过接触区;液滴粒径介于入口间隙和出口膜厚之间时,如10(c)右图所示中对此类乳化液滴受力分析,同样在液体相互作用力F1、滑块推力F2以及剪切力Fτ作用下,乳化液滴会在接触区内部被剪切破裂,破裂后润滑方式与Ⅰ类相同.并随着卷吸速度的增大,允许通过接触区的粒径越大.结合图6(b)中乳化液B膜厚变化,当乳化液B浓度大于10%时,由于乳化液B粒径较大,只存在Ⅰ和Ⅲ类轨迹,此时并未发生膜厚交叉;当乳化液B浓度小于10%时,部分乳化液滴允许进入接触区,Ⅱ类轨迹的出现导致膜厚交叉现象.对于图6(a)中乳化液A而言,其粒径较小,Ⅰ、Ⅱ和Ⅲ类轨迹并存,膜厚有交叉产生.

结合上述分析,当乳化液粒径大于入口间隙时(文中乳化液B浓度大于10%),乳化液进入接触区以Ⅰ类轨迹为主,乳化液发生破裂,油相经离水展着方式进入接触区起主要承载与润滑作用,此时膜厚和油含量相关;当乳化液粒径小于或在入口间隙附近时(文中乳化液A、低于10%浓度乳化液B),乳化液进入接触区时Ⅰ和Ⅱ两种轨迹共存,膜厚可能出现交叉现象.

4 结论

a.乳化液浓度降低,黏度先上升后下降,发生油包水流型向水包油流型的转变.不同乳化液流型转变临界浓度不同,流型转变区乳化液结构复杂,不易进入接触区.流型转变区前后乳化液均有较好的成膜能力,并和黏度正相关,一般黏度大时膜厚较大,但在粒径较小时会发生交叉.乳化液浓度为2.5%时其黏度与纯水黏度相近,但成膜能力远高于纯水,若运载过程中乳化液供应充分,膜厚可达1 μm以上.

b.不同浓度乳液池迁移规律相似.但随着乳化液浓度的降低,需要更大的卷吸速度才能观察到出口气穴和入口弯月面.当水含量达到某一值时(试验中乳化液浓度达到5%左右),出口处所形成的气穴难以观察到,此时乳液池形状发生较大改变,但依然具有较好的成膜能力.

c.低副接触下乳化液液滴有三种行为:Ⅰ类液滴粒径大于入口间隙,在接触区前发生破裂,油相通过离水展着方式进入接触区形成油膜,水相从滑块两侧流走;Ⅱ类液滴可直接进入接触区,其中粒径接近入口间隙者在接触区内部以同样方式被剪切破裂,粒径较小者可完整通过接触区,且允许通过粒径大小和卷吸速度正相关;Ⅲ类液滴直接绕过接触区从滑块两侧逃逸,进入下一次润滑.