基于机器视觉的磨粉机轧距监测系统研究

2022-12-01吕少杰武文斌张文龙侯宁沛刘培康赵岐峰

吕少杰 武文斌 张文龙 侯宁沛 刘培康 赵岐峰

(河南工业大学机电工程学院,河南 郑州 450001)

辊式磨粉机是面粉厂最常用的制粉设备[1],在制粉过程中,快慢辊之间的轧距直接影响制粉效果。目前常见的轧距测量方法包括人工塞尺、经验判断等接触测量法和红外、声波等非接触式测量法[2]。人工塞尺法是指将磨粉机停机,使用塞尺人工进行测量,该法效率低下且测量误差大。经验判断法指在磨粉机运行时直接根据磨下物粒度凭经验进行判断,该法有较大的主观性,误差也较大。

针对接触式测量方法的缺陷,戴永红[3]提出了一种基于电磁检测原理的新型间隙测量方法,即通过测量线圈电感的变化值,间接测量间隙值及其变化量,由于装置中使用的是弹簧式检测线圈,因此能够对被测间隙自适应;沈俊豪[2]设计了胶辊半径测量系统,通过传感器与固定橡胶辊及移动补偿橡胶辊发生接触时产生的电流信号记载横向螺纹杆的位移信息,进而获知两辊的磨损量以及轧距变化。但是,接触式测量的方法必须停机测量,不仅效率低下对测量装置的磨损也十分严重。对于非接触测量轧距的研究,秦晓会等[4]提出了一种通过离散点拟合实际曲线进而计算轧距的方法,这种方法虽然可行,但存在一定的测量误差和计算误差。激光式传感器测量法精度高,反应迅速,但易受到粉尘的影响,导致数据误差较大,不适合用在制粉设备中。研究拟利用CCD工业相机对目标区域进行图像采集,并通过数据线传输到PC端进行图像预处理、边缘定位、数据计算等步骤,实现磨粉机磨辊轧距的实时监测。

1 轧距监测系统设计

1.1 轧距监测系统工作原理及关键技术

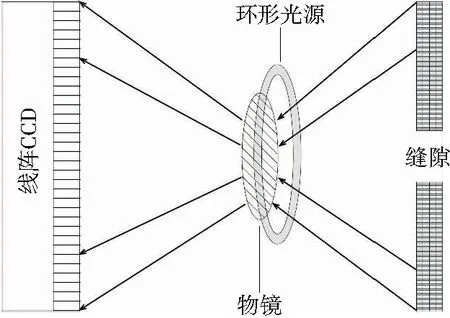

磨粉机轧距监测系统由工业相机、镜头、光源、PC以及软件系统平台组成。轧距监测系统基本架构如图1所示。

轧距监测系统中最为核心关键的技术即为CCD测隙技术。CCD作为一种一维高精度图像传感器,因具有高分辨率、高灵敏度、像素位置信息强等优点,而被广泛地应用于图像传感以及非接触无损尺寸测量等领域[5]。

CCD测隙的原理如图2所示,光源照射到被测物体表面时发生反射,反射光通过物镜后照在CCD的光敏面,由于一部分光穿过缝隙时未发生反射[5-7],因而CCD上会产生一段高亮(光源处在CCD异侧)或较暗(光源处在CCD同侧)的区域,而这段区域的长度即为被测缝隙的大小。

图1 轧距监测系统架构图Figure 1 Rolling distance monitoring system architecture diagram

图2 CCD测隙原理图Figure 2 Schematic diagram of CCD gap measurement

按式(1)计算缝隙尺寸

D=(h·n)/β,

(1)

式中:

D——缝隙尺寸,mm;

h——光敏元的尺寸,μm;

n——较亮或较暗部分光敏元的个数;

β——成像物镜的横向放大率。

与激光传感器不同的是,工业相机可以适应高温、高湿、粉尘等复杂环境。在制粉车间中,粉尘对其影响在于成像以后存在边缘模糊,从而引起误差。

通过以下两个方法可减小误差:① 利用频闪光源为图像提供更高的能量,增强明暗边界的对比度;② 利用图像处理技术将增强对比度后的明暗边界进行阈值分割,对分割后的图片进行亚像素边缘定位提高测量精度。

1.2 监测系统硬件和软件选择

工业相机采用CCD相机,型号为EM120M。与工业相机相连的镜头采用TL 10×065S远心镜头,远心镜头具有高分辨率、超宽景深、超低畸变等优点,常用于显微放大及高精度成像等领域。

光源在监测系统中的主要作用[8]:① 重点突出目标区域;② 降低环境因素对于成像的影响,以便能够得到稳定的图像;③ 减少光照角度、零件材质对成像的影响。生活中比较常用的光源主要有LED、卤素灯、白炽灯等。LED光源因为其寿命长、发光功率低、可以根据不同需求设计不同形状等优点常被用在机器视觉监测中,因此选用LED环形光源。

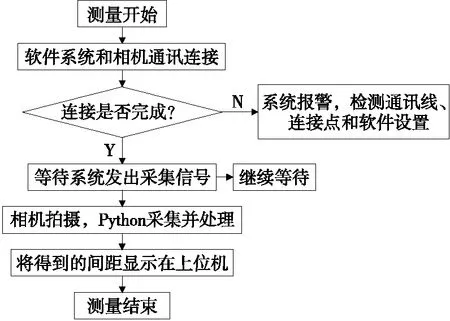

采用Python语言和OpenCV进行编程,参照文献[9]编写机器视觉相关程序。轧距监测系统工作流程如图3所示。

图3 轧距监测系统工作流程Figure 3 Work flow of rolling distance monitoring system

2 磨辊端面图像处理方法

基于机器视觉原理进行的距离测量方法,其核心是图像处理算法,主要包括图像采集、滤波、阈值分割、形态学去噪、边缘轮廓检测、圆拟合以及相机标定等。

2.1 阈值分割

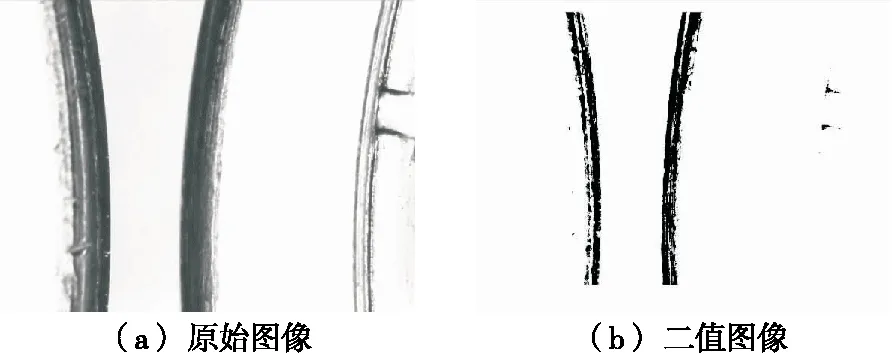

图像采集设备在工作过程中易受到外界环境干扰,在进行特征参数测量之前,需要对采集到的原始图像进行预处理,以保证系统的稳定可靠。二值化处理是一种快速有效的图像分割方法,该方法极大化被测区域与背景之间的对比度[10]。

所建立系统采集的图像比较稳定,因此采用固定阈值的二值化方法对特征区域进行标记,数学原理可描述为

(2)

式中:

Hi——二值化前第i个像素点的灰度值;

Bi——二值化后第i个像素点的灰度值;

H0——设定的阈值。

经试验后将固定阈值H0设为70,经二值化处理后,图像只有0和1两种灰度值,阈值分割前后磨辊图像见图4。

图4 阈值分割效果图Figure 4 Threshold segmentation effect drawing

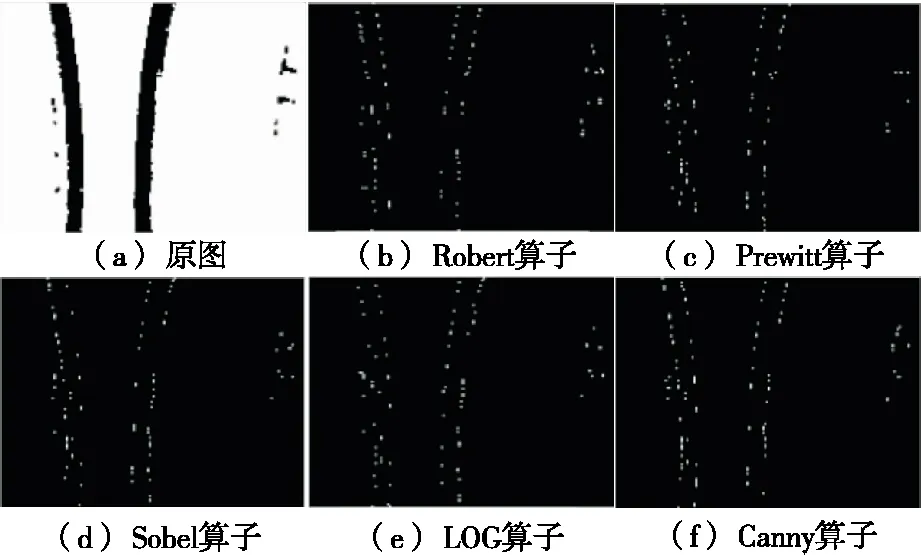

2.2 边缘检测

为进一步去除图像中的噪声并提取磨辊轮廓,对分割后的图像进行边缘检测。但在对磨辊端面图像进行边缘检测之前,还须对其进行数学形态学处理,即利用形态学的基本运算对分割出的区域进行腐蚀、膨胀等处理,从而去除二值化图像中的无用信息(如噪声、互相重叠的目标边界等干扰信息),提高图像质量[10-11],以便后续对轮廓边缘进行曲线拟合。图5为未进行数学形态学计算的磨辊边缘检测图。

结合实际图像效果,对二值图像进行数学形态学中的腐蚀操作,处理结果如图6所示。由图6可知,经腐蚀后的图像轮廓清晰,且无间断处和突兀点。

再将腐蚀后的轮廓图像进行5种边缘检测算子的检测,结果见图7。对比图5和图7可知,数学形态学处理和边缘检测后的图像中无关点大量减少,选取边缘特征点的难度降低。除此之外,对比5种算子对于边缘轮廓点的检测,发现Canny算子能够更好地识别轮廓边缘,平滑效果好,关键部分(即边缘)无大面积缺失的情况。因此,选择Canny算子作为边缘检测算子。

图5 原图像边缘检测Figure 5 Original image edge detection

图6 二值图像与经过腐蚀操作图像Figure 6 Binary image and corroded operation image

图7 经腐蚀后图像边缘检测Figure 7 Image edge detection after erosion

2.3 数据提取

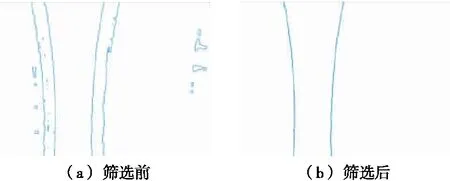

由图7可看出,边缘特征点附近仍有一部分无关点集,为消除无关点集的影响,可通过对边缘点进行筛选,剔除不在边缘特征点附近且存在较大偏差的点。

两条磨辊特征边缘均为圆弧形,符合圆的方程。设边缘检测图片上任一点P(xp,yp)需要满足:

(3)

式中:

A——距离阈值,用来剔除边缘特征点附近的无关点集;

R——磨辊半径,mm。

理论上,A与R越接近,则边缘特征点在整个点集的占比就越高。边缘点筛选前后对比如图8所示。

采集筛选过后的轮廓的像素坐标,分别选取左轮廓点横坐标的最大值与右轮廓点横坐标最小值,两值之差的绝对值乘以标定系数,即可得到轧距的实际检测值。

图8 边缘点筛选前后对比Figure 8 Comparison of edge points before and after screening

3 验证实验

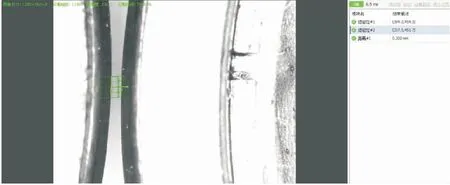

为验证所建立系统的可行性,搭建检测系统试验架台,用塞尺预先对两磨辊轧距进行精确设定,然后通过张紧带将磨辊与调速电机进行连接,将连接好的磨辊总成置于检测系统试验装置的监测区域,确保镜头与被测物的距离为60~65 mm,最后启动检测系统测量磨粉机磨辊轧距的变化。监测区域的监测界面如图9 所示。

图9 监测界面Figure 9 Monitoring interface

3.1 试验方法

试验设立3组对照试验,分别模拟磨粉机1B、2B、3B制粉线路。一般皮磨系统的轧距为0.1~0.8 mm[1],因此根据实际生产活动中的轧距设定1B轧距0.8 mm、2B轧距0.5 mm、3B轧距0.2 mm。每组对照试验采集静止状态、加速状态以及转速稳定状态的轧距,采集过程中可以通过控制调速电机的转速来间接控制两磨辊转动速度,用以模拟磨粉机不同制粉线路工作时的不同转速,每间隔2 s测定不同状态、不同转速下的瞬时轧距。

采集完成后通过minitab以及origin软件计算并绘制1B、2B、3B工作时轧距变化状态及误差范围。

3.2 试验结果

磨辊轧距在磨辊转速增加过程中变化最为剧烈,整体变化量为0.001~0.005 mm,当转速趋于稳定时轧距变化量为0.001~0.002 mm。而磨粉机磨辊工作时的轧距范围为0.1~0.8 mm[1],稳定转速下监测的误差浮动区间仅为其0.125%~1.000%。从图10可以看出,轧距的变化范围均在系统检测轧距均值的附近。系统检测轧距均值与塞尺实际测得的轧距误差1B为0.4%、2B为1.94%、3B为2.73%。

根据带传动的传动比公式:

(4)

式中:

n1、n2——主动轮和从动轮的转速,r/min;

dd1、dd2——小带轮和大带轮的直径,mm;

ε——带轮线速度的相对变化量,即滑动率。

但在一般的带传动中,因滑动率变化较小(ε≈1%~2%),故可将式(4)简化为[14]:

(5)

通过测量可得小大带轮直径分别为dd1=4 mm,dd2=20 mm,由转速电机铭牌可知电机转速范围n1为5 000~18 000 r/min。根据式(5)计算磨辊转速n2,得n2为1 000~3 600 r/min。而磨粉机磨辊转速为540 r/min,低于试验的转速区间,因此所设计的监测系统能够在磨粉机磨辊最高转速工况下实时测得轧距变化。

图10 1B、2B、3B轧距变化图Figure 10 Variation diagram of 1B, 2B and 3B rolling distance

4 结论

基于机器视觉技术设计了一种非接触式的轧距监测系统,该系统采用CCD相机采集轧距图片,利用阈值分割、形态学方法对采集的灰度图像进行预处理操作,再利用边缘检测算法并结合MATLAB软件和数学运算剔除边缘无关点,最终计算出磨粉机的轧距,实现了轧距检测的实时监测。通过试验验证了该系统的实时性、连续性、准确性以及稳定性。当前试验地点为实验室,与制粉车间的环境有所差别,无法照顾到磨粉机振动等因素对于测量结果的影响。后续会将试验地点转移至制粉车间进行多因素复杂环境下的测量,进一步分析制粉过程中轧距变化的特点。