使用硫泡沫为合成气补硫的工艺改造

2022-11-30陈亚东陈海全

陈亚东,陈海全,张 波

(新疆天智辰业化工有限公司,新疆石河子 833400)

来自低温甲醇洗工段的酸性气进入燃烧炉,与空气在主烧嘴充分混合后燃烧生成SO2,酸性气中未反应的H2S与SO2反应生成单质硫。出废热锅炉的过程气加热后进入克劳斯反应器,在催化剂作用下H2S与SO2发生克劳斯反应生成单质硫。尾气(含有SO2、CS2、羰基硫、单质硫等)与H2混合后进入尾气加氢还原反应器,在催化剂作用下发生水解、还原反应,将各种硫化物水解、加氢还原为H2S,经降温后进入急冷塔冷却洗涤后送至LO-CAT脱硫工段。LO-CAT脱硫工段产生的硫泡沫进入压滤机过滤,滤液流入滤液槽,后经滤液泵升压送回LO-CAT装置循环使用。经浓浆泵加压后,滤渣送至熔硫釜内制取硫黄。

煤气变换催化剂的主要活性组分为氧化钴和氧化钼,使用前必须将其转化为硫化物才具有活性,这一过程称为硫化。催化剂为硫化状态时,在水煤气变换反应中常常不稳定,硫随反应会流失(称反硫化)而使催化剂的活性下降,所以原料气中必须含有一定浓度的硫以保证催化剂的最佳活性状态。

1 硫泡沫制硫黄过程中存在的问题

1.1 熔硫釜内壁结渣难以清理

因熔硫釜壁极易积渣,降低了熔硫釜的有效容积,降低了传热效率和设备利用率[1]。

1.2 悬浮硫含量高

在熔硫釜操作中,硫泡沫分离效果差,熔硫釜内的硫不能被很好地分离,而随清液带出,积累在清液管道,易造成管道和塔器设备堵塞。

1.3 蒸汽耗量大

熔硫釜和排硫管道设置夹套伴热,不断消耗蒸汽才能保证熔硫温度。

1.4 操作环境差

清理设备、疏通管道、倒运硫黄过程中,难以保证现场环境清洁,操作工人劳动强度大。

2 防止煤气变换催化剂反硫化

反硫化反应化学方程式如下:

(1)

从反应化学方程式可以看出:

(1)控制合适的汽气比。水蒸气含量高时,反应将向反硫化方向进行。一般气化出口合成气汽气比控制在1.2左右[2]。

(2)较低的进口温度。反硫化反应是吸热反应,温度高有利于反应向正方向进行,同时反应速度加快。一般变换炉进口温度控制在250 ℃左右[3]。

(3)较高的H2S浓度和较低的硫化氢含量时,反应将向着反硫化方向进行。一般合成气中H2S质量分数控制在0.12%左右[4]。

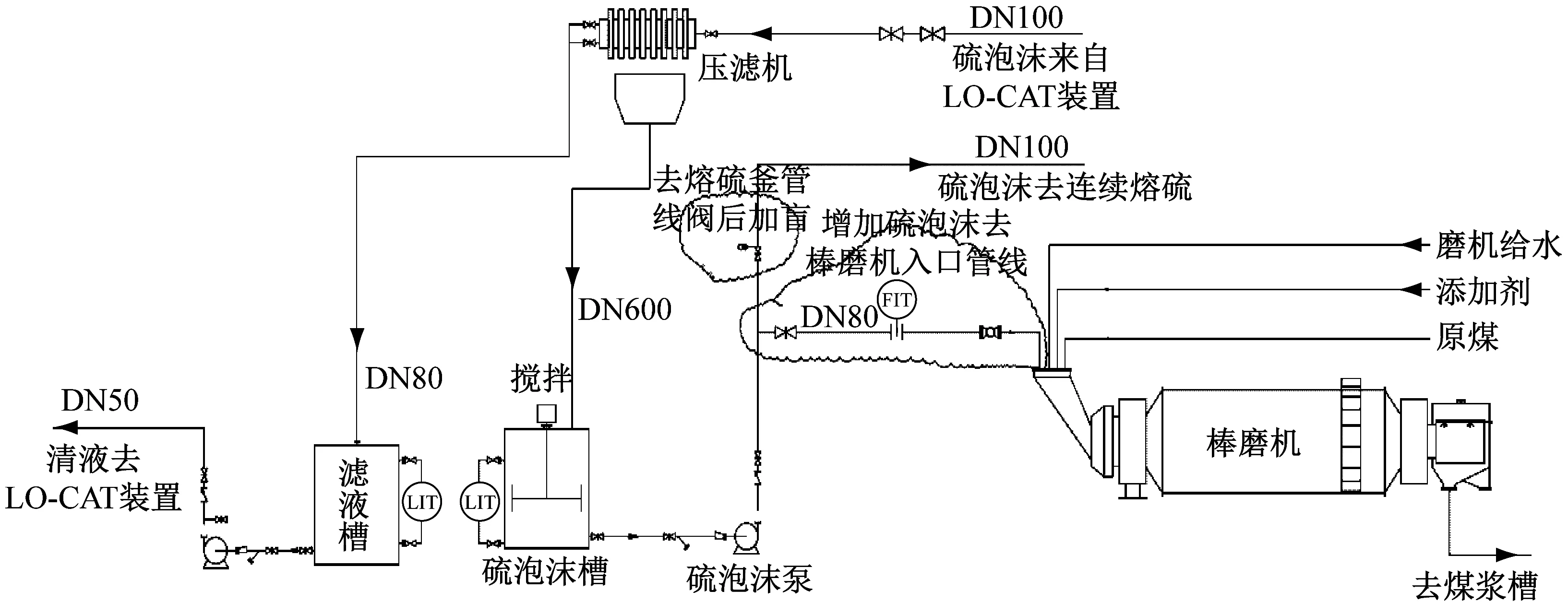

3 硫泡沫至棒磨机改造方案

将硫回收岗位收集的含硫浓度较高的硫泡沫送至棒磨机入口,以提高煤浆含硫量,解决硫回收浓浆制硫缺陷。硫泡沫随气化参与反应后送煤气变换岗位以防催化剂反硫化,改造流程见图1。

图1 硫泡沫至棒磨机管线改造图

4 水煤浆补入硫泡沫的操作方案

(1)当浓浆槽液位达到60%时,由硫回收中控通知煤浆制备中控需要送硫泡沫。

(2)硫回收现场启动浓浆泵向煤浆制备工段送硫泡沫,使用浓浆泵出口阀调节泵出口压力,煤浆制备中控根据煤浆样调节硫泡沫流量(体积流量控制为1~5 m3/h)。

(3)煤浆制备岗位及时取磨机出口煤浆样,分析煤浆浓度、黏度,确保生产正常。

(4)硫回收岗位向煤浆制备岗位通知硫泡沫输送完成,煤浆制备中控需将流量调节阀全开,硫回收现场需使用压缩空气吹除管道残液,防止管道内硫泡沫沉积或冻结。

5 改造效果

将硫泡沫加压送至煤浆制备岗位后,熔硫釜可切出停用,不仅解决了硫泡沫制硫黄过程中存在的问题,而且增加了水煤气中硫含量,防止煤气变换催化剂反硫化,延长了催化剂使用寿命。

6 结语

连续熔硫工艺劳动强度大、维修费用较高,同时现场环境相对较差。将硫泡沫送至棒磨机入口后使用后,不仅绕开连续熔硫的工艺问题,同时增加煤气变换入口气含硫量,使生产系统可以更好、更长期地运行。