100万t/a甲醇装置蒸汽加热炉介绍及开车运行总结

2022-11-30杨列省王明兰

杨列省,王 辉,王明兰

(联泓(山东)化学有限公司,山东滕州 277500)

联泓(山东)化学有限公司是以对置式四喷嘴水煤浆加压气化生产的水煤气为原料,经变换转换、低温甲醇洗洗涤、净化后进入合成系统,在合成系统生产出粗甲醇后送入精馏系统,在精馏系统可选择性生产国标级和MTO级精甲醇。

为提高产能、降低消耗,公司于2016年进行扩能改造项目,建设三期25 000 m3/h空分项目,并于2017年顺利产出合格氧、氮产品。KDON-25000型空分装置由中国杭汽股份有限公司设计制造,机组采用2.5 MPa中压过热蒸汽,在锅炉蒸汽紧张的情况下,利用加热炉将合成副产的2.5 MPa饱和蒸汽加热为过热蒸汽供三期空分使用。在实际运行中,加热炉出现开车点火困难、真空度波动大、暖管效果差等问题。针对这些问题,对部分位置进行优化改造。

1 加热炉流程

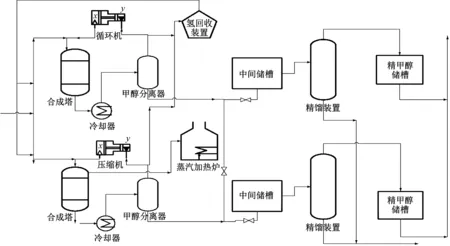

2015年,公司在原甲醇合成的基础上进行技术改造,以实现年产100万t/a甲醇的目标。2016年,对项目进行了投资建设,合成Ⅱ系统新增加1台蒸汽过热炉,利用氢回收系统的尾气对合成Ⅱ系统副产的部分蒸汽进行过热并送蒸汽管网。2017年扩能改造完成,2018年1月加负荷运行,实现达产达标。加热炉工艺流程见图1。

图1 加热炉工艺流程工艺流程

1.1 蒸汽流程

合成Ⅱ系统汽包(VII5101A/B)出口蒸汽经蒸汽自调阀(PV5104BA)调整汽包压力后分成两路,一路经蒸汽切断阀(HV5111B)去变换工段进行过热,一路经加热炉蒸汽调节阀(FV5111B)去蒸汽过热炉。为防止两路蒸汽调整不好造成压力波动,在HV5111B、FV5111B前设置了蒸汽放空阀(PV5130B)放空到消音器(XII5104)。饱和蒸汽经FV5111B调整流量后,再经过热炉蒸汽入口切断阀(XV5176B)进入蒸汽过热炉对流段,初步加热后进入辐射段,辐射段管壁温度(TI5145A—D、E—H)控制在462 ℃以下,蒸汽经加热炉提温蒸汽出口温度(TI5143B)达到360 ℃以下后经加热炉过热蒸汽出口阀(XV5174B)送往过热蒸汽管网。过热炉蒸汽进口阀(XV5176B)后经0.3 MPa蒸汽阀(XV5177B)引入0.3 MPa蒸汽,用以预热蒸汽过热炉;出口阀(XV5174B)阀前设有蒸汽放空阀(XV5173B),放空到XII5104。

1.2 燃料气流程

来自燃料气管网的燃料气通过自力式调节阀燃料气总阀(PCV5110B)、燃料气放空阀(PCV5142B)补充新鲜气后,通过燃料气放空阀(PV5142B)控制压力在0.4 MPa以下,然后再分成两路。一路经过主燃料气调节阀(PV5143B)减压后控制主火管线压力(PT5143B)为0.15 MPa以下,通过主燃料气快切阀(XV5142B)、主燃料气快切阀(XV5143B)后分四路进入4个主燃烧器ABCD;另一路经过长明灯燃料气调节阀(PV5145B)减压后控制长明灯管线压力(PT5145B)达0.15 MPa,通过长明灯快切阀(XV5148B和XV5150B)后分4路进入4个主燃烧器ABCD;两路燃料气管线上设有快速放空阀门(XV5144B和XV5149B),以保证安全使用。

1.3 空气流程

空气经鼓风机(CII5106)提升压力,通过鼓风机出口阀(HV5142B)压力达到1.2 kPa进入过热炉上部预热段,进行空气预热,空气预热器管壁温度在250 ℃左右,空气被预热后进入燃烧器配风。燃料气燃烧后出口氧质量分数为3%,对流段底部压力(PI5148B)经烟道自调阀(PV5148B)控制在-50~-100 Pa。

为保证系统安全,界区引入0.3 MPa蒸汽,作为消防蒸汽通入加热炉炉底,部分用于仪表伴热。低压氮气通入燃料气管线和精馏不凝气管线,用于置换管线。界区内所有燃料气在放空和安全阀排放口处被收集后进入火炬管网。空气流程主要设备参数见表1。

表1 不同工况下的设计运行参数

蒸汽加热炉(FⅡ5101)的自控控制采用BMS系统与DCS操作系统、安全联锁仪表系统SIS相结合的方式。BMS系统主要作用是现场启动点火和点长明灯;现场启动主火分支阀门(XV5146BA~D)。DCS系统主要作用是显示FⅡ5101系统压力、温度、流量等工艺参数,系统控制和报警;燃烧器的运行状态显示;风机运行状态及远程启停。SIS系统主要作用是控制现场气动开关阀,启动停止加热炉[1]。

FⅡ5101共有4台燃烧器,每台燃烧器上有两套火检。BMS放置在现场,同时面板上设有16个按钮,控制4个点火器的启停、4个主火的启停、1个尾气的启停。

2 开车前的准备工作

2.1 开车前的吹扫步骤

加热炉开车前需吹扫2.5 MPa蒸汽进出口管线及暖管蒸汽管线,保证加热炉、蒸汽管道内部的清洁,保证外送2.5 MPa过热蒸汽的品质[2]。

2.1.1 主要操作步骤

暖管前检查加热炉方向的各蒸汽阀门状态。蒸汽加热炉饱和蒸汽调节阀(FV5111B)前后截止阀打开旁路关闭,FV5111B阀门关闭,饱和蒸汽进口切断阀(XV5176)打开;加热炉过热蒸汽出口切断阀(XV5174)关闭,切断阀后的手阀关闭;加热炉出口放空阀(XV5173B)全开。

蒸汽吹扫前必须充分暖管,防止发生水击现象,注意做好疏水。过程中要做好管线检查,多巡检管线情况,并做好温度检测。前后温差不可过大,温度升至100 ℃前,尤其要控制好暖管速率。暖管期间,要有专人负责,保证暖管安全,尤其是第一次暖管时。

开始暖管时,应及时通知调度,先把饱和蒸汽切断阀(XV5176B)打开,再打开FV5111B的前后截止阀,根据暖管温度压力变化开FV5111B。升温吹扫过程中,通过FV5111B开度来控制吹扫升温速率及吹扫蒸汽用量。对比外送蒸汽量(FT5102B)和去加热炉蒸汽量(FT5144B),避免FT5144B波动较大,减少对变换的影响。去加热炉的蒸汽量无论增减都需提前联系调度后调节。

2.1.2 温度控制原则

暖管升温速率≤10 K/h,升压速率为0.1~0.3 MPa/min。管道吹扫时,蒸汽压力低于工作压力(2.5 MPa)。暖管结束后,吹扫压力缓慢升至0.5 MPa,压力维持2 h后缓慢升压至1.0 MPa,压力维持2 h,再继续缓慢升至1.5 MPa,压力稳定2 h。吹扫过程中吹扫蒸汽流速不应低于30 m/s。自然降温后,用铁锤轻敲管道,让管道内壁上的铁锈等杂质脱落。

按照以上方法暖管、升温升压、吹扫,如此重复多次,直至靶板检验合格。在吹扫过程中,各部位观测操作的人员要认真巡视管道的工作状况,记录管道滑动支架热位移的尺寸,重点检查固定支架是否牢固,导向支架、滑动支架是否能自由位移滑动。发现问题时,应立即向指挥人员报告。

2.1.3 吹扫合格标准

吹扫质量标准执行GB 50235—2010《工业金属管道工程施工及验收规范》中的规定:“靶片上痕迹大小在0.6 mm以下,痕深小于0.5 mm,粒数为1个/cm2,吹扫时间为15 min(连续两次皆合格)。”共同检验铝板靶片,合格后在吹扫记录表上签字,吹扫工作结束。

2.1.4 安全注意事项

吹扫结束后缓慢关闭FV5111B,直至完全关闭,做好管道疏水工作,并关闭其前后截止阀。在拆除靶板时,应将吹扫蒸汽临时手动阀门关严,同时挂上禁止工作牌,以免误操作伤人。吹管期间,有关部位要划定禁区,无关人员不得进入,尤其是不加保温的管道及其排汽口,要注意防止烫伤。排汽口前方应标明足够范围的禁区,并树立明显标记,排汽口不得正对建筑物,并派专人监视,与控制室保持密切联系。作业人员工作时,应使用隔热手套和适合的工具,防止烫伤。作业人员严格穿戴劳保用品,登高作业要系好安全带。

3 开车过程中遇到的问题及优化改造

3.1 蒸汽暖管优化

在FⅡ5101点火之前需要对蒸汽进出口管线进行暖管。加热炉进口蒸汽阀门后原设计有一条0.3 MPa蒸汽管线对管线进行升温,蒸汽品质约为139 ℃。但在实际使用过程中,由于管道较长,热损失增加,同时加热炉内蒸汽盘管布局有低点,冬天炉内盘管存有冷凝水积存,会产生管线液击现象。为避免这一现象,将暖管热源由0.3 MPa蒸汽改为1.27 MPa蒸汽,提高预热蒸汽温度。

3.2 开车点火优化

由于FⅡ5101为首次点火开车,点火操作需要摸索进行。为保证点火过程安全,可采用多次数、多吹扫小阀位的方式,控制室内操和现场外操紧密配合,不能单纯依靠控制室火检信号显示,同时也要进行现场观察,防止出现假信号。

首先,在长明灯点火操作前,一定要控制好加热炉炉内负压,通过控制加热炉顶部PV5148的蝶阀开度来调节炉内负压为-50 Pa左右。炉内负压过低,炉内空气从底部向上流速过快,在点火时容易吹灭长明灯。

其次,现场人员按下长明灯点火按钮后,另外一人听到炉内有“啪啪啪”的电击打火声音后,将相应的长明灯燃料气球阀打开至总开度的1/3~1/2。开度过小,即使点着也容易被风吹灭;开度过大,不容易点着。现场每点火成功1个长明灯,PV5145B阀后压力会迅速降低,此时等待自调阀调节完毕,阀后压力恢复并稳定后,再对角开启下一个长明灯,以此类推。防止自调阀跟踪不及时,导致PV5145B阀后燃料气供气不足,已经点火成功的长明灯熄灭[3]。

3.3 燃料气管网优化

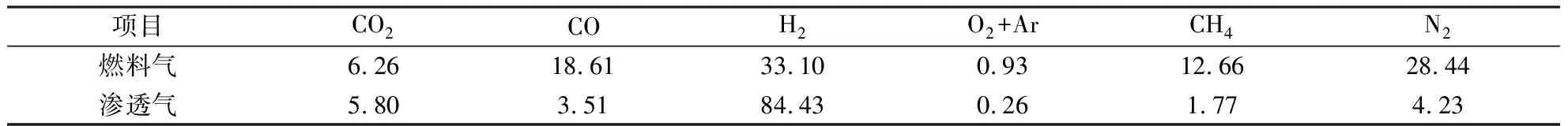

加热炉配烧燃料气原设计采用合成新鲜气或天然气。采用天然气需利用厂外天然气公司配置管线,管道长、投资大、不经济。采用合成新鲜气配烧,管线较短,但需通过减压阀调整高压管线至低压。此方法仍然缺乏经济性,故未采用。根据合成装置的特点,采用华东理工大学开发的“管壳外冷绝热复合式固定床催化反应器”,操作压力为4.5~5.3 MPa,合成温度为220~260 ℃。合成反应需要释放部分弛放气,维持合成反应压力,弛放气进入氢回收后回收大部分CO、H2等有效气体,以及大部分CO2、CH4、N2非渗透气进入火炬管网燃烧放空。根据气体组分及热量计算,将此部分气体并入燃料气管网配烧是完全可行的。为提高燃料气整体热值,将合成膨胀槽产生的部分膨胀气通过控制阀送入燃料气管网。通过燃料气管网的优化,回收利用有效气体,提升了经济效益。燃料气管网气体组分见表2。

表2 燃料气管网气体摩尔分数 %

3.4 停车保护优化

合成加热炉停车后,蒸汽管线内会在弯头或低点处形成积水,开车时暖管易造成液击现象,影响生产安全。长时间累积,以及空气、死气汇集,会加快设备腐蚀,影响设备使用寿命。采用胶皮管临时管充氮气,会发生漏气或崩开现象,造成人员窒息。所以配一路氮气引至加热炉饱和蒸汽管线上吹扫管线内积水,并进行氮气气封保护。

改造后效果如下:

(1)管线内积水吹扫彻底后,降低了开车时暖管难度,也避免了液击现象的发生。

(2)采用氮气气封后,既防止积水,也防止空气及死气累积,减缓腐蚀,延长设备使用寿命。

(3)采用固定管,保障氮气使用安全,避免人员伤害。

4 操作中的注意事项

4.1 火嘴燃烧的控制

加热炉事故大多数是因燃烧控制不当引起的,必须加强维护和管理。要求火焰形状稳定,火焰不应触及任何管壁,燃烧处的燃料压力和温度应适当,炉内所有的火嘴应燃烧均匀,应通过风门、挡板调节适当的空气量来保持最佳的燃烧状态。如果过剩空气系数过大,热效率就会降低,风量过大,火焰容易熄灭。如果过剩空气系数太小,则燃烧不完全,CO未燃烧完就会存在加热炉和烟气总管发生二次燃烧的危险[4]。

4.2 火焰的辨别及调节

跳动且明亮的绿色火焰,代表燃烧良好;拉长的绿色火焰一般代表空气过量;光亮发飘的火焰一般代表空气不足。火焰熄灭一般是抽力过大、负压太大造成,可适当调整负压;火嘴堵塞也可造成熄灭,应卸下进行清理。如果发生回火,一般是抽力不足,应增加负压;空气量不足,也会造成回火,应适当增加空气量;燃料气压力大幅度波动,燃料气带液等也会引起回火。

4.3 炉膛压力的控制

炉膛压力应始终保持负压。造成炉膛压力高的原因主要有过剩空气量太大、烟道挡板开度不够、对流室积垢严重等。

4.4 炉管表面温度控制

炉管壁温是衡量炉管表面受热强度的重要参数。对于定型炉管来说,壁温超高,意味着炉管使用寿命的缩短,也容易导致管内油品结焦,使炉管压降增加,甚至烧坏炉管。炉管表面温度通过炉管表面热电偶的测量进行检查。

5 结语

蒸汽加热炉的投用,为汽轮机驱动源提供了有效保障,减少了锅炉高压蒸汽的浪费,同时回收利用有效气体,对公司节能、降耗、减排均有明显积极作用。