基于MP2519磨煤机能力提升及循环风均布改造总结

2022-11-30刘保平

李 宁,刘保平

(河南龙宇煤化工有限公司气化一厂,河南永城 476600)

河南龙宇煤化工有限公司气化一厂使用的是由沈阳重工生产的MP2519磨煤机。由于煤质以及出力要求的变化,磨煤机内部易磨损部件已经不能满足生产需求。

1 增加出力

为了减少磨煤机启停次数,计划运行单台磨煤机来满足气化炉用煤需求。因煤质变化,磨煤机实际出力为65~72 t/h,而提升出力会缩短磨机内部磨损件寿命,增加检修频率。拟通过改变磨煤机相关运行参数以及升级易磨损部件材质来增加出力。

2 磨煤机设备情况

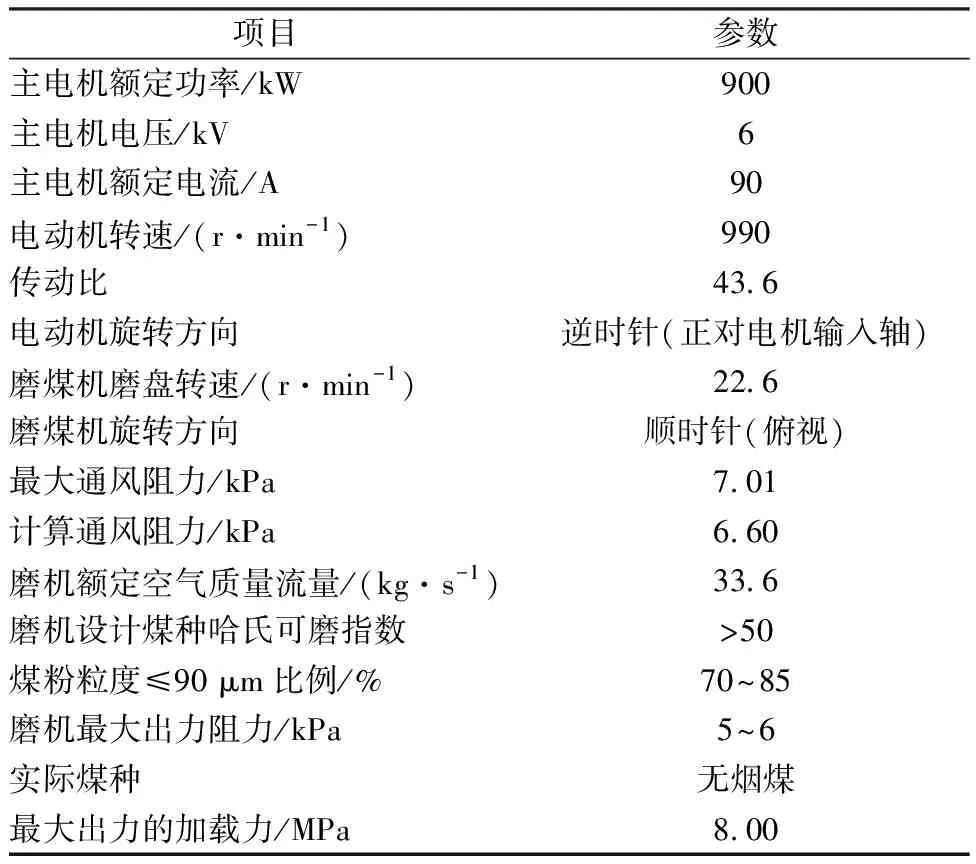

MP2519磨煤机技术数据见表1。

表1 MP2519磨煤机技术数据

3 改造方案

在保证设备大体不动的情况下,根据本工程运行状况,将磨煤机型号改成ZGM123G,出力可以提高20%~25%,具体方案及优势如下:

(1)该方案具有良好的可操作性,改造后的磨煤机能够稳定运行。

(2)除涉及改动的部件外,方案不影响其他部件和设备的正常运行。在满足设计要求的基础上尽量合理使用原部件,减少需要改造部件的数量,以满足经济性要求。

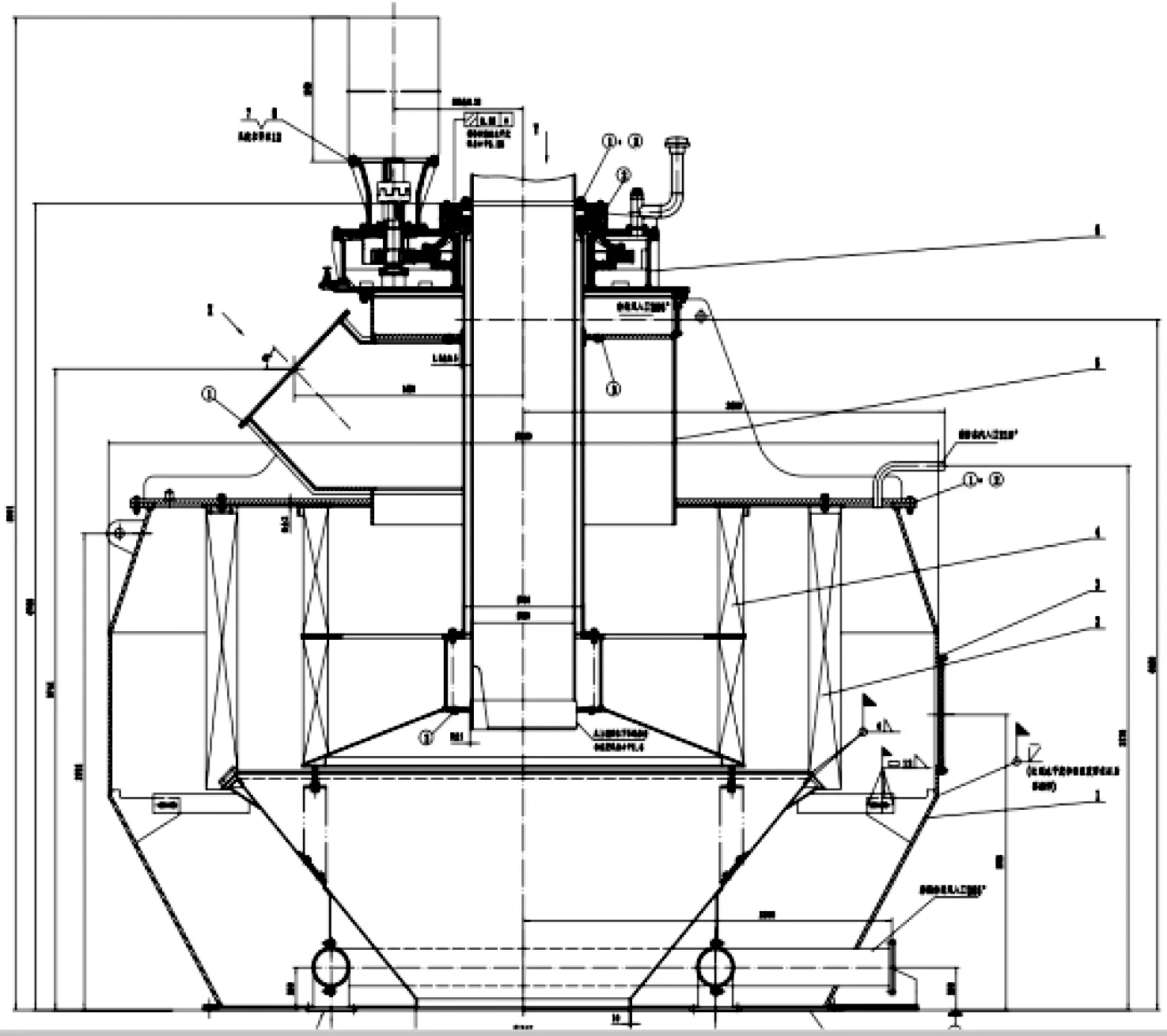

(3)出力要提高,则要加大风量,对应配套的旋转分离器分离能力相应要提高,这样可以降低磨煤机的通风阻力。在原分离器的基础上更换大容积动静组合式旋转分离器(见图1),提高分离器的分离效率,降低通风阻力,有利于提高煤粉细度和出力。

图1 大容积动静组合旋转分离器设计图

改造后,流速和流量均得到较大幅度提高。分离器叶片采用NM400材质后,必须做动平衡实验,以保证磨煤机安全稳定的运行(见图2)[1]。

图2 分离器旋转自动平衡实验

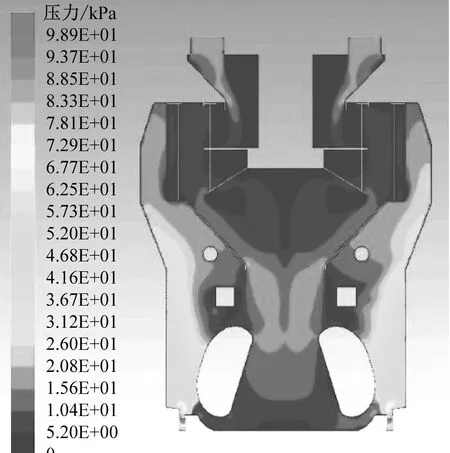

采用流体数值仿真计算方法,对分离器的分离机理及运行特性进行相应分析。结合磨煤机及旋转分离器的运行特点,采用三维软件建立旋转分离器几何模型,通过ICEM CFD等专业软件建立网格模型,利用流体力学计算软件Fluent对磨煤机及旋转分离器内颗粒流场等进行分析。通过分离器仿真计算,更直观地了解分离器运行时内部流场的变化情况,与工程应用分析和试验研究相互印证,为旋转分离器设计和结构调整提供全面的理论依据。仿真计算部分模拟结果见图3。

(a)磨煤机启动初期温度下的压力分布

(4)现有磨煤机需改造的主要部件见表2。

表2 现有磨煤机需改造主要部件

(5)MP2519型和ZGM123G型相比,两者外形尺寸一致,因此联轴器、机座密封、机座、传动盘、刮板、中架体、液压缸、本体附件等均可通用,无需更换。

(6)MP2519型和ZGM123G型相比,两者的加载油量/油压、润滑油量/油压、密封风量/风压等一致,因此稀油站、高压油站、密封风机等均可通用,无需更换。

(7)MP2519型和ZGM123G型相比,后者入口一次风流量相应增加约20%,由循环风机风门来控制。为了便于安装及检修,采用分段形式。

4 磨煤机喷嘴结构

4.1 磨煤机静环

磨煤机的静环按分段式结构设计。静环本体材质为ZG50Mn2,硬度为HRC30—35。静环翻磨辊位置采用上下分层形式。

4.2 磨煤机动环

磨煤机动环因长期运行,通流部分磨损较为严重,为了检修和更换动环方便,将其结构由整体式改造为分体式(见图4)。动环倾斜角度要便于形成旋转风,设计上充分考虑磨煤机“沸腾区”的碾磨特性。

4.3 磨煤机喷嘴环

经过长期运行,磨煤机喷嘴环通流部分磨损较为严重。由于煤质的变化,需根据近半年煤质重新进行热平衡计算,确定所需热风体积流量和喷嘴的通流面积。

确保喷嘴的一次风速为70~85 m/s。如风速太低,一次风不能有效地携带煤粉,导致磨煤机的出力降低;如风速太高,一次风会将大量细度不合格的煤粉送出,造成粉管弯头磨损严重。另外由于风速高,喷嘴喉口处于“沸腾”状态的风煤共存区加大,使处于碾磨区域的煤层变薄,造成磨煤机振动,加剧磨煤机内部件的磨损,故必须根据计算结果重新设计和安装动环(见图5)。同时为确保煤量,合理设计动环叶型,使动环整体既能有效降低一次风量,又能保证喷嘴出口气流流速合适,能将煤粉送出[2]。

5 折流板的改造

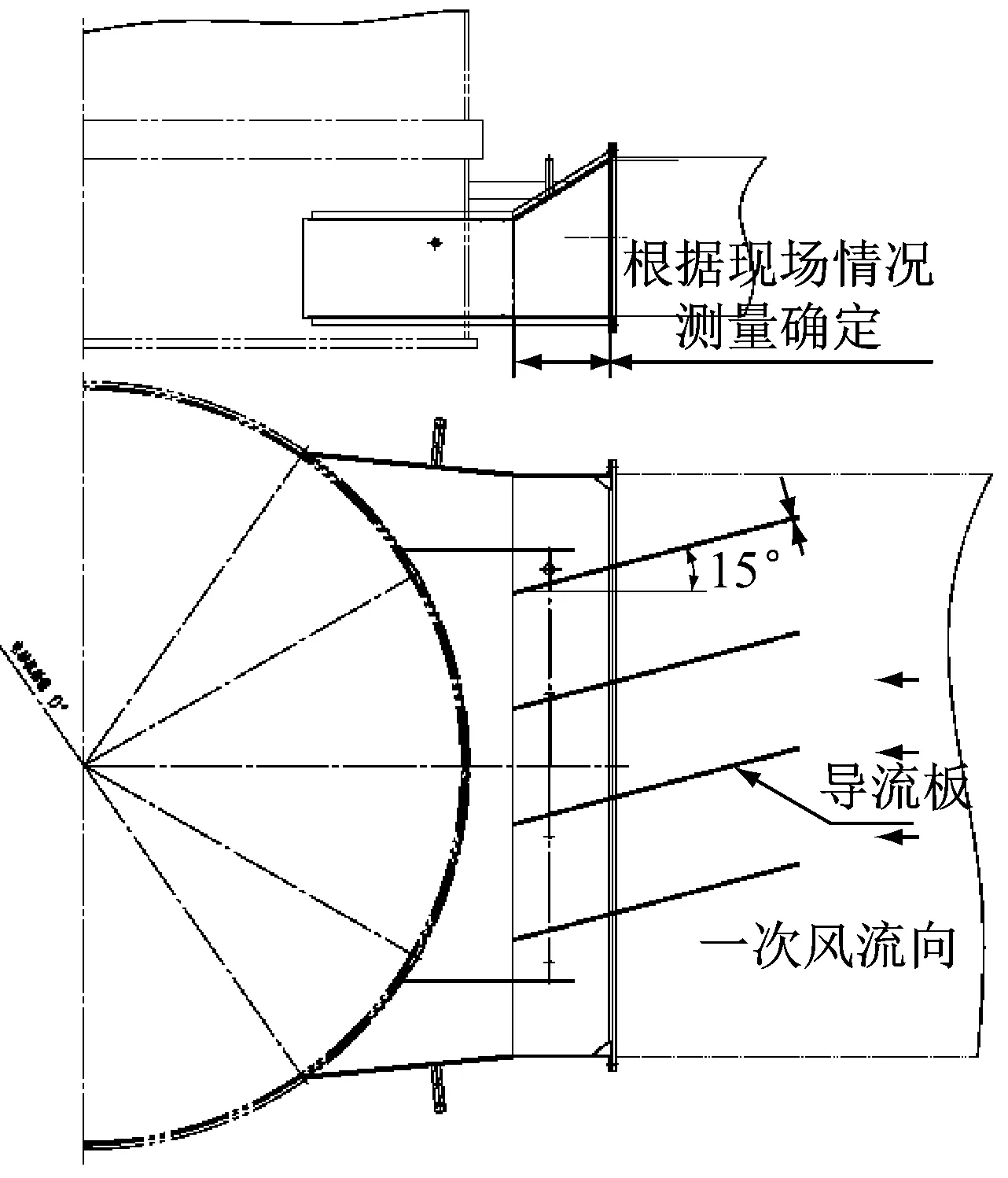

根据改造后动、静环以及旋转分离器现场运行的情况来看,磨煤机壳体及压架局部位置出现局部磨损现象,主要是由于一次风入排渣仓分布不均匀引起。一次风在风道内分布不均匀,导致通过喷嘴环进入磨煤机的一次风也存在不均匀现象[3]。在一次风进入磨煤机筒体入口处,另焊接3~5块折流板(见图6、图7),折流板一部分在磨煤机一次风口内,一部分在一次风道内,使进入磨煤机内部的一次风尽可能分布均匀。导流板沿热风正向风流方向焊接,引导一次风流动方向,使一次风比较均匀地进入到一次风室。

图6 折流板改造图

图7 改造后现场图

改造后内部磨损的位置明显转移。以A磨煤机为参照,原磨损位置主要集中在东北及正东方向,并且磨损严重,西侧无明显磨损。改造后,磨损位置转移至东侧以及东南侧,西南侧有磨损迹象。由此可见,磨煤机中架体耐磨层的磨损情况更加均匀,可延长易磨损部件的使用寿命,降低检修频率[4]。

6 结语

改造后,在原分离器的基础上更换大容积动静组合式旋转分离器,内部旋转分离器动静叶片材质升级为NM400,动、静环本体材质升级为ZG50Mn2。其它部分包括液压系统、传动盘、机壳、稀油站、密封风系统等均无需更换,减小改造难度。为改善磨煤机入口一次风进入风道后风量分布不均的情况,采取在入口处增加折流板的方式,使进入磨机的一次风分布尽可能均匀。

此次改造达到了提升磨煤机出力的目的,同时,内部磨损情况得到明显改善,单台磨煤机连续运行周期延长。

造成磨损的原因还有很多,如煤种来源不稳定、磨煤机进出口压差与煤粉粒度精细化控制困难、备件制造过程中的缺陷等。生产过程中还需加强检查,进一步减少设备故障对后续系统的影响,保障系统的长、稳、安、满、优运行。