造气炉改造后对系统的影响

2024-01-12赵竹泳

赵竹泳

(山西晋丰煤化工有限公司,山西 晋城 048000)

0 引言

山西闻喜喜丰航化工有限公司合成氨装置为两套,1#合成氨系统生产能力8 万t/a 合成氨,2#合成氨系统生产能力12 万t/a 合成氨;1#合成氨系统于2019 年完成升级改造。

2#合成氨系统于2022 年9 月完成升级改造,气化装置将10 台Φ2 650 常压间歇式气化炉改为5 台(四开一备)Φ3 600 微正压纯氧连续气化炉,同时配套建设一座16 000 Nm3/h 空分装置,后系统装置基本保持不变。

1 改造前后工艺流程对比

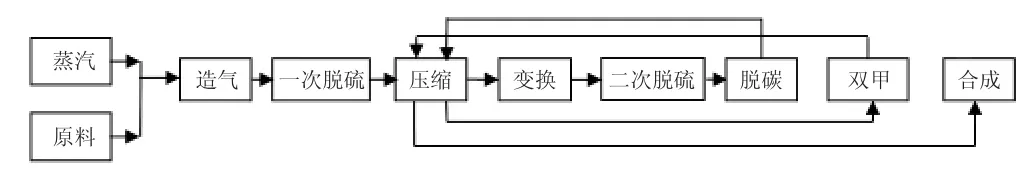

1.1 改造前工艺流程

改造前的2#合成氨系统工艺流程,如图1 所示,造气工段以原料煤、空气、水蒸气为原料,采用固定床间歇式制取合格半水煤气存于气柜。罗茨鼓风机把半水煤气从气柜中抽出,经一次脱硫工段将半水煤气中硫化氢脱至0.02~0.1 g/m3以下,并经静电除焦塔送入压缩机一段入口。半水煤气经压缩机一段、二段、三段加压到2.0 MPa 左右送往变换、脱碳工段,变换工段采用全低变工艺通过变换炉将CO 变成CO2,使CO降至1.5%~4.0%,经二次脱硫岗位脱除部分硫化物,再经脱碳工段利用NHD 液把CO2脱至1.0%以下,再经精脱硫岗位将脱碳气含硫总量降到0.1 mg/m3送回压缩四段进口,脱碳气经压缩四、五段加压至11.5 MPa,采用“双甲精制”在甲醇、烷化催化剂的作用下将原料气中的φ(CO+CO2)控制在≤25×10-6以下再回压缩六段进口,由压缩六段加压至31.4 MPa左右送氨合成工段。

图1 2#合成氨系统改造前工艺流程图

1.2 改造后工艺流程

2#合成氨系统升级改造,气化装置由常压间歇式气化炉改微正压纯氧连续气化炉,去掉一次脱硫工段罗茨风机,同时在压缩四段进口增加氢氮气混合罐用于合成氨系统补充氮气,其他装置保持不变。改造后的合成氨工艺流程图,如图2 所示。

图2 2#合成氨系统改造后工艺流程图

空分的氧气送至造气工段,纯氧连续气化炉以纯氧和水蒸汽为气化剂与炽热的碳发生化学反应,生成合格半水煤气送一次脱硫工段,经一次脱硫工段将半水煤气中硫化氢脱至0.02~0.1 g/m3以下,并经静电除焦塔送入压缩机一段入口。半水煤气经压缩机一段、二段、三段加压到2.0 MPa 左右送往变换、脱碳工段,变换工段采用全低变工艺通过变换炉将CO 变成CO2,使φ(CO)降至1.5%~4.0%,经二次脱硫岗位脱除部分硫化物,再经脱碳工段利用NHD 液把CO2脱至1.0%以下,再经精脱硫岗位将脱碳气含硫总量降到0.1 mg/m3送压缩四段进口氢氮气混合罐,与空分氮压机送出的氮气在氢氮气混合罐混合,后经压缩四、五段加压至11.5 MPa,采用“双甲精制”在甲醇、烷化催化剂的作用下将原料气中的φ(CO+CO2)控制在≤25×10-6以下再回压缩六段进口,由压缩六段加压至31.4 MPa 左右送氨合成工段。

2 气体成份变化及对后系统的影响

根据各工段的任务不同,半水煤气成份的变化,可能对后系统各工段造成不同程度的影响,半水煤气成份对比,如表1 所示。

表1 半水煤气成份对比

1)改造后有效气体φ(CO+H2)成份比改造前增加10.2%,氮气在NH 压缩机四段入口加入,NH 压缩机高压段负荷(四段、五段、六段)加重,容易超压;

2)改造后甲烷含量φ(CH4)比改造前增加1%,合成氨工段放空量会增大;

3)改造后φ(CO)比改造前增加9.2%,变换工段负荷加重;

4)改造后φ(CO+CO2)量比改造前增加16.9%,对系统的影响表现在以下三点:二次脱硫工段脱硫液溶解CO2量大,会对脱硫溶液再生造成影响,进而影响脱硫液吸收H2S;脱碳工段脱除CO2负荷加重;低闪气量比改造前增加15%左右;

3 后系统各工段实际承受的影响

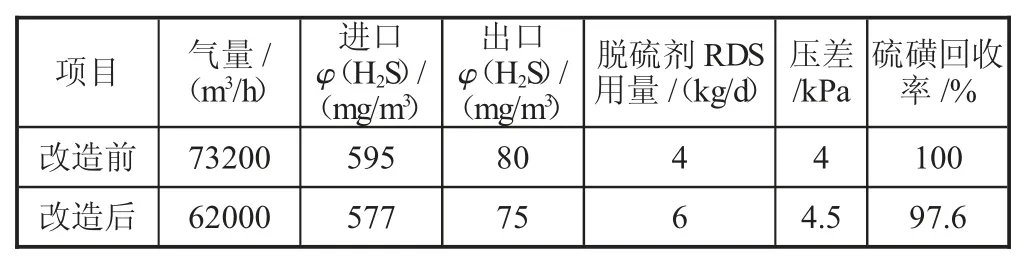

3.1 一脱工段

由表2 可得:

表2 改造前后一脱工段运行情况对比

1)效率:改造后,一脱工段脱硫效率80%,系统压差4.5 kPa,硫磺回收效率97.6%,一脱工段运行状良好;

2)物料消耗:改造前,2#系统综合氨产量16 197 t/月,一脱工段共加脱硫剂RDS-2:120 kg/月;改造后,2#系统综合氨产量19 800 t/月,一脱工段共加脱硫剂RDS-2:180 kg/月;脱硫剂RDS-2 消耗增加60 kg/月(约50%),折1.6 g/t NH3。

3.2 变换工段

由表3 可得:

表3 改造前后变换工段运行情况对比

1)变换进口CO 增加3 240 m3/h,(60 300×41.3%-71 800×30%=3 240),经计算变换工段改造前变换率84.1%,改造后变换率[1]88.8%,变换率增加4.7%;

2)各段触媒温度均在指标范围内,出口CO 含量达标,各段喷水阀均有调整余量;

3)物料消耗方面:蒸汽用量增加2.8 t/h。

3.3 二脱工段

由表4 可得:

表4 改造前后二脱工段运行情况对比

1)改造后,二脱进口CO2增加7 995 m3/h(82 200×39.3%-89 700×27.1%=7 995),脱硫效率95.7%,硫磺回收效率97.6%,CO2含量增加对脱硫液再生和H2S吸收影响不大。

2)物料消耗方面:改造前,2# 系统综合氨产量16 197 t,二脱工段共加碱13.05 t,脱硫剂NDC201:0.159 t,脱硫剂NDC202:1.59 t;改造后,2#系统综合氨产量19 800 t,二脱工段共加碱18 t,脱硫剂NDC201 0.19 t,脱硫剂NDC202 1.9 t;碱耗增加150 kg/d,折0.1 kg/t NH3;脱硫剂NDC201、NDC202 消耗持平。

3.4 脱碳工段

由表5 可得:

表5 改造前后脱碳工段运行情况对比

1)脱碳进口CO2量增加7 486 m3/h,(81 200×38.2%-88 800×26.5%=7 486),循环量不变的情况下,净化气中φ(CO2)降低0.1%,低闪气纯度提高1.3%,脱碳工段运行状况良好;

2)低闪气量增加1 574 m3/h,折16.8%。

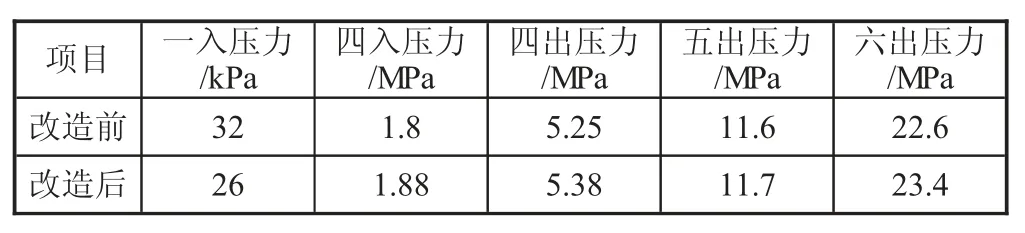

3.5 压缩工段

由表6 可得;

表6 改造前后压缩工段运行情况对比

1)改造后,NH 压缩机四出压力、六出压力增加明显;其中,四出压力高是因为在四段进口加入氮气,气量变大;系统运行中,四出压力时有超压现象(≥5.4 MPa),为防止四出超压,一入压力由32 kPa 降至26 kPa。

2)六出压力高是因为合成工段甲烷含量增加[2],氢回收装置未相应扩能,为了减少放空气浪费,控制放空气阀位导致系统压力升高。

4 结语

喜丰航公司2#合成氨系统气化装置升级改造,常压间歇式气化炉改为微正压纯氧连续气化炉,后系统装置基本保持不变(一脱拆罗茨风机除外)的情况下,各工段均能正常运行;但是,半水煤气成份变化造成碱耗、脱硫剂耗和变换工段蒸汽耗增加明显。

另外,气化装置升级改造过程中,没有同步对合成工段氢回收装置扩能、脱碳工段低闪气新增回收装置,造成经济浪费;建议类似装置升级改造时可以借鉴此经验;