降低氨冷凝系统弛放气氨含量的探讨

2022-11-30王加速

王加速

(安徽六国化工股份有限公司,安徽铜陵 244000)

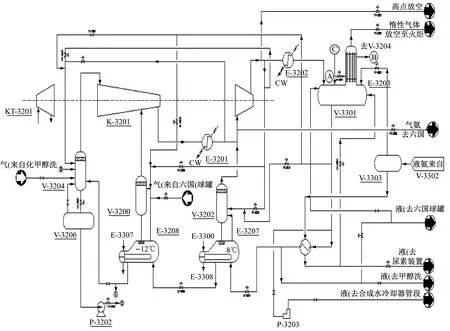

安徽六国化工氮肥厂氨合成根据卡萨利日产1 000 t/d合成氨工艺包设计,合成回路主要由氨合成塔、蒸汽过热器、废热锅炉、水冷器、换热器、氨冷器、氨分离器组成。冷冻系统装置由汽轮机、氨压缩机、表冷器、段间冷却器等设备组成。其中,氨压缩机由重庆通用集团公司生产制造,主要为低温甲醇洗、合成氨提供冷量[1]。

1 流程介绍

氨合成塔反应生成的气氨,经过蒸汽过热器、废热锅炉、锅炉给水预热器、热-热交换器、水冷器、冷-热交换器、第一氨冷器、第二氨冷器换热冷却,进入高压氨液分离器进行气液分离,分离出的气体进入合成压缩机循环段,分离出的液氨(13.25 MPa、-7.0 ℃、42.03 t/h)经过减压阀减压到5.35 MPa后送入中压氨分离器(V-3302),溶解在液氨里的氢氮气及惰性气体被闪蒸出来,这部分气体(5.35 MPa、-5.2 ℃、247.00 m3/h)回收到合成气压缩机一段入口。出V-3302的液氨(5.35 MPa、-5.1 ℃、41.92 t/h)经过减压阀减压到2.90 MPa后送往低压氨分离器,进一步将溶解在液氨中的氢氮气以及惰性气闪蒸出来,闪蒸气被送往冷冻回路的氨储槽。经氨储槽顶部的惰性气体冷却器冷却回收气体中的气氨后,剩余的气体排往火炬。出低压氨分离器的液氨(2.90 MPa、-4.6 ℃、41.89 t/h)经过产品氨换热器与来自冷冻回路氨储槽的液氨换热。出产品氨换热器的液氨(2.85 MPa、20.0 ℃、41.89 t/h)分成两路,一路液氨(2.85 MPa、20.0 ℃、24.00 t/h)送往尿素装置作为合成尿素用;另一路液氨(2.85 MPa、20.0 ℃、17.89 t/h)经过减压阀减压后,送氨储槽与来自氨冷器的液氨(1.65 MPa、40.0 ℃、33.10 t/h)混合,混合后的液氨温度为33 ℃。闪蒸气与来自氨冷器的不凝气(1.65 MPa、33.0 ℃)混合后进入惰性气体冷却器的管程,冷却至-25 ℃。回收惰性气体中的气氨后,不凝气体(1.65 MPa、33.0 ℃、0.04 t/h)被送往火炬系统。回收的液氨直接回到氨储槽。

2 冷冻基本原理

2.1 相变制冷

相变是指物质集聚状态的改变。在相变过程中,由于物质的分子被重新排列,分子运动速度改变,就会吸收或放出热量,这种热量称为相变潜热。汽化、升华都属于相变过程,都有热效应产生[2]。

相变制冷就是利用某些相变时的吸热效应达到冷冻的目的。任何液体汽化时都会产生吸热效应,因此液体汽化被广泛应用于制冷工业。氨的理化性质详细值见表1[3]。

从表1可知:液氨的蒸发温度与压力有关,温度越低则压力越低。由此可根据所要求的冷冻温度确定液氨蒸发压力。根据冷冻量(即取走的热量)确定液氨的蒸发量。

表1 氨的理化性质表

氨合成工序的氨分离是利用液氨作为冷冻剂。液氨蒸发过程中,吸收循环气的热量,使循环气中的气氨冷凝成产品氨;作为冷冻剂的液氨,则循环使用。在工艺上,液氨在低温下蒸发成气氨,然后加压蒸发以提高冷凝温度。当加压到冷凝温度高于冷却水温度时,就可以利用水冷却器使气氨液化为液氨。因此,蒸发和冷凝必须在两个不同的压力等级下进行。把氨从蒸发压力提高到冷凝压力是由压缩机来完成的,此压缩机称为冰机。液氨在一个大气压下的沸点为-33.35 ℃,但在16个大气压下,气氨的冷凝温度为40.00 ℃,这样就可以利用这一特性使其在低压下蒸发,从被冷却物中吸取热量,以达到冷冻的目的。蒸发后的气氨经压缩机压缩提高压力,使冷凝温度高于冷却水温度。在高压下用冷却水冷凝,将气态物质重新变成液态物质,再减压蒸发,如此循环制冷。

2.2 制冷循环

2.2.1 制冷循环的组成与分类

冷冻剂在低压下吸热蒸发(制冷),压缩蒸发后的冷冻剂,使压力提高到能用一般冷却水将其冷凝为液态,再减压蒸发,完成循环。这个循环必须配备压缩机、冷凝器、节流阀、蒸发器4台主要设备。

制冷实际是使热量从低温向高温传递的过程。众所周知,热量总是从高温物体自动传递到低温物体,而逆过程是不能自动进行的,需要外界输入能量才能实现。按照能量形式的不同,制冷循环分为消耗热能的吸收式制冷循环和消耗机械能的压缩式制冷循环两类。

2.2.2 压缩式制冷循环

(1)理想压缩式制冷循环

在制冷过程中,希望消耗最少的功获得最大的冷冻效果,这就是理想冷冻循环的概念。为了便于评价不同冷冻循环的冷冻效果,提出冷冻系数ε。

(2)实际蒸汽压缩制冷循环

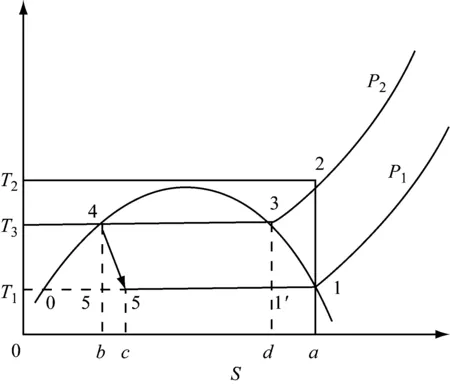

典型蒸汽压缩制冷循环见图1。

Ⅰ—压缩机;Ⅱ—冷凝器;Ⅲ—节流阀;Ⅳ—蒸发器。

循环过程如下:

第一步:1→2的压缩可以看成绝热可逆压缩。

第二步:2→3→4是在冷凝器中先失去过热进而冷凝成饱和液体。忽略冷凝器压力降,为等压不做外功过程,放出热量Q1为H4-H2。

第三步:4→5为液体的节流。节流过程为绝热(Q=0)和不做功(Ws=0)的过程。所以ΔH为0,即为等焓过程,则H4=H5。

第四步:5→1为湿蒸汽在等温条件下吸热,直至完全变为饱和蒸汽,沿等温等压线进行。吸收热量Q0为H1-H5,即H1-H4。

对于制冷循环全过程,体系的焓变ΔH为0,根据稳流体系热力学第一定律,忽略位能和动能的变化时:

ΔH=Q-Ws

(1)

需要的轴功率为:

Ws=∑Q=Q0+Q1

=(H1-H4)+(H4-H2)

=H1-H2

冷冻系数ε为:

ε=Q0/(-Ws)=(H1-H4)/(H2-H1)

当已知制冷循环1、2、3、4各点的温度和压力时,则冷冻系数就能求出。

2.2.3 冷冻能力

冷冻能力是指在一定条件下,制冷剂自被冷物体中取出的热量。冷冻能力与所用的冷冻机的大小、转速、效率及其它因素有关。单位通常为kJ/h。

在冷冻计算中,通常利用T—S图(见图2),冷冻剂在等压线上蒸发前后两点焓的差值,即为每千克冷冻剂的冷冻能力。

图2 蒸气压缩制冷T—S图

如图2所示,单位质量冷冻剂的冷冻能力q0为h1-h4,设G为每小时循环于冷冻机内冷冻剂的质量,则冷冻能力:

Q0=Gq0

(2)

对于同一冷冻机,若操作温度条件发生变化,冷冻能力也随之变化。为了确切地说明冷冻机冷冻能力的特性,就必须指定冷冻机的操作温度。

冷冻操作所需实际消耗的功耗,可由所需理论功率求出。

冷冻操作中,压缩机的理论功率为:

Nt=-WF/860

(3)

又知:ε=Q0/(-WF)

所以:Nt=Q0/(860×ε)

由于实际压缩时,考虑到压缩机的效率,需将理论功率除以总效率得出驱动机的实际消耗功率,此效率η一般取0.75,即:

N=Nt/η

(4)

3 氨压缩机系统弛放气运行现状

冷冻系统惰性气排放时伴随气氨,在排放前通过惰性气冷却器壳侧液氨蒸发吸热对其进行降温。利用气氨与惰性气的冷凝温度不同,气氨被冷凝成液态回收,惰性气仍以气相形态排放,达到回收气氨的目的,同时降低冷冻回路的压力。在装置正常运行期间,由于系统中惰性气含量偏多,惰性气体进口温度比较高,惰性气冷却效果不佳,惰性气排放出口温度很难达到-25 ℃的设计值,部分气氨未冷凝回收即被排放至火炬系统燃烧。

对2017年冰机氨冷凝系统弛放气变化量及惰性气冷却器运行情况进行统计(见表2)。

表2 2017年全年惰性气冷却器运行情况

弛放气排放的设计相关参数见表3。

表3 弛放气排放相关设计参数

由此可见,随着环境温度升高,冰机系统中惰性气含量和温度都呈上升趋势,弛放气排放量增加。排放温度达不到设计指标,系统内部分气氨会随弛放气一起排入火炬系统。

4 原因分析及对策

4.1 原因分析

针对惰性气排放温度未达到设计值(-25 ℃)、冰机出口部分气氨未被冷凝这个问题,分析各项影响因素(见图3)。

图3 原因分析系统图

分析原因如下:

(1)由于冷冻回路设计时,未考虑到六国罐区返回气氨中含有不凝气,导致惰性气体冷却器设计偏小。特别是夏季运行时,换热面积明显不足。由于惰性气未被冷却完全,造成冰机系统压力上涨,为保证冷冻系统安全稳定运行,只能开大惰性气冷却器出口弛放气排放阀门。

(2)原设计惰性气冷却器管程进口温度为32.3 ℃。实际运行状态下,由于氨压缩机出口气体流量比较大,使得合成回路送来的液氨经过减压阀减压后送氨储槽,与来自氨冷凝器的液氨混合,惰性气冷却器管程进口温度达到41 ℃。在其它指标不变情况下,惰性气冷却器管程出口温度低于-25 ℃的设计值。

(3)原设计中,惰性气冷却器壳程进口冷却液氨流量小。

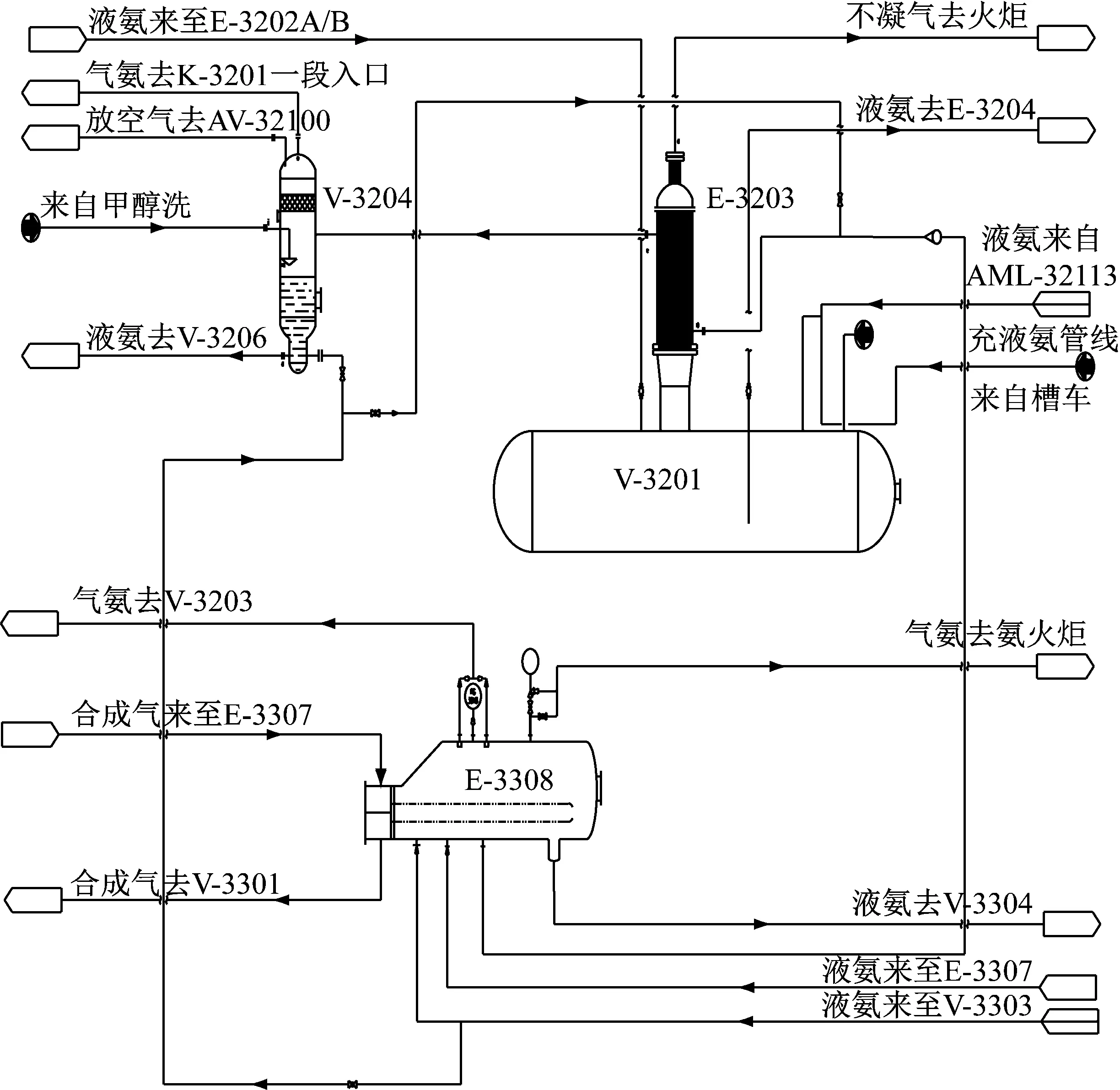

4.2 对策及方案

(1)重新设计惰性气冷却器壳侧加氨管线,在现有加氨调节阀(FV3252)后再增加一路DN25液氨管线。原加氨管线从第二氨冷器(E3308)壳侧底部引出DN25总管,之后分为两路:一路经FV3252给惰性气体冷却器(E3203)壳侧加氨;另一路作为E3308壳侧检修或系统停车退氨,至氨分离器(V3204)管线用。现将退氨管线改造至V3203到E3308的重力流管线上,相对高度高且管径大,残留的油污少。同时在退氨管线靠近V3204之前增加一道DN25手动阀,在新增加的阀门前引一路DN25液氨管道至FV3252阀后DN50管线上(DN25变径为DN50),并在靠近FV3252阀后增加一道DN25手动截止阀用于控制E3203壳侧的加氨量。当E3308壳侧需要退氨时,可关闭新增加管线上的手动阀,之后打开退氨管线靠近V3204之前增加的手动阀,进行退氨操作。

(2)根据现有实际运行情况,目前系统E3203进口不凝气质量流量为750 kg/h,是设计处理量的2倍。重新设计E3203,将其整体高度增加了750 mm,使其换热面积由原来的10.1 m2提升到30.0 m2[4],从而解决氨压缩机惰性气体不凝气无法正常排放问题。改造前后流程见图4、图5。

K-3201—氨压缩机;KT-3201—氨压缩机透平;V-3202—一氨冷分离器;V-3203—二氨冷分离器;V-3204—吸入罐;E-3201—段间冷却器;V-3206—集液槽;P-3202—氨泵;E-3203—惰性气冷却器;V-3201—液氨受槽;E-3307—第一氨冷却器;E-3308—第二氨冷却器;E-3204—氨加热器;V-3303—低压氨分离器。

E-3203—惰性气冷却器;V-3201—液氨受槽;E-3308—第二氨冷却器;V-3204—吸入罐。

5 运行效果

E3203经过以上改造后,夏季时的换热效果显著提高,通过增加DN25加氨管线提高冷却效果,使得惰性气中所含的气氨被充分回收。在系统负荷为104%、循环水给水温度为35 ℃时,不凝气温度由改造之前的-15 ℃降至-25 ℃,有效减小外排不凝气中气氨的含量,同时氨压缩机高压缸出口压力由1.76 MPa降至1.45 MPa,使冰机在夏季能够更加安全、稳定运行。

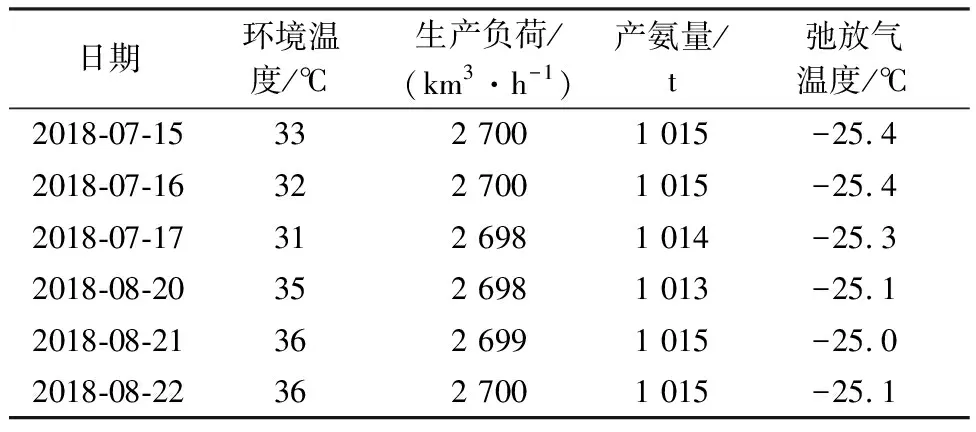

比较改造前后相同负荷下的氨产量(见表4和表5)。

表4 改造前产氨量

表5 改造后产氨量

由表4和表5可知:改造后,在环境温度及生产负荷相同的情况下,弛放气夏季排放温度达到-25 ℃的设计值,弛放气中的氨被冷凝下来,产氨量平均较改造前增加3 t/d。按夏季为90 d计算,则每年可多产氨质量为270 t,根据目前氨的市场平均价为3 000元/t计算,每年多回收气氨可产生的经济效益为81万元。

6 结语

技术改进后,装置运行良好,优化工艺操作具有经济效益,节能降耗的同时,可保证生产平稳运行。