激光熔覆VC-Cr7C3复合熔覆层的组织与力学性能

2022-11-29王皓民汪国庆熊杨凯赵远涛方志强李文戈

王皓民, 汪国庆, 熊杨凯, 江 昊, 赵远涛, 方志强, 李文戈

(1. 海南大学 材料科学与工程学院, 海南 海口 570228; 2. 上海海事大学 商船学院, 上海 201306)

Q235钢因工程应用成本低、塑韧性及可焊性好等特点,被广泛应用于船舶、海工设备、管线、建筑等领域[1-2]。Q235钢在服役过程中常面对严重摩擦磨损的工况,对其服役性能与寿命带来了巨大挑战。激光熔覆技术[3-4]已被广泛应用于机械零件表面防护熔覆层的制备,可通过原料粉末的燃烧反应实现高硬度、耐磨熔覆层的原位合成,解决强化相与基体相界面相容性与润湿性差的问题,提高熔覆层的服役性能。碳化物(TiC、VC等)因具备优异的硬度、摩擦磨损和热力学稳定性等性能,已被用于激光熔覆层的制备[5-6]。尤其在现有碳化物中,VC因具有高硬度、优异的热稳定性,常用于零件表面熔覆层的强化改性。张伟等[7]研究发现在激光熔覆过程中,VC含量对于熔覆层的微观结构与硬度起到了较大优化作用。赵菲等[8]研究发现,VC可以改善Q235钢表面激光熔覆H13熔覆层的显微组织,并提高其耐磨性能。

近些年,双相碳化物强化的复合熔覆层因具备更加优异的耐磨、高硬度等性能而备受关注[9-11]。丁阳喜等[12]研究发现,激光熔覆原位合成的TiC-VC增强Ni基复合材料的显微硬度、耐磨性得到了较大提升。李伟等[13]研究发现,VC和Cr3C2双相碳化物对纳米WC-Co熔覆层的晶粒细化作用与硬度、耐磨性能的增强效果都要优于单一碳化物。倪晓杰等[14]采用激光熔覆法在45钢表面制备了Mo2NiB2-Cr7C3复合熔覆层,其具有优异的硬度、耐磨及耐蚀性能。在金属碳化物中,Cr7C3具有高熔点、高硬度、耐磨、耐蚀、耐高温氧化及高热稳定性等优点[15],可与VC构成激光熔覆层的复合强化相,并赋予熔覆层更加优异的机械与化学性能。然而,现有关激光熔覆原位合成VC-Cr7C3复合熔覆层的研究仍较少,尤其是扫描速度作为激光熔覆工艺中的重要参数,其必将对激光熔覆VC-Cr7C3复合熔覆层的微观组织与性能产生重要影响,开展相关研究将有利于VC-Cr7C3复合熔覆层的研究与应用。

本文利用激光熔覆技术在Q235钢表面原位合成了VC-Cr7C3复合熔覆层。针对不同扫描速度对熔覆层形貌与微观组织的影响进行研究。基于此,对熔覆层显微硬度、摩擦磨损性能进行表征,探索VC-Cr7C3复合熔覆层的改性机理。

1 试验材料及表征

1.1 熔覆层制备

采用V粉(φ75 μm)、Cr粉(φ75 μm)、石墨粉(φ75 μm)为原料粉末。将Cr粉和C粉按质量比91∶9(即摩尔比为7∶3)进行配比;将V粉和C粉按质量比17∶4(即摩尔比为1∶1)进行配比。然后将配比好的(Cr粉+C粉)和(V粉+C粉)按质量比1∶1进行混合球磨。Ni60自熔性合金粉末具有良好韧性、耐蚀性、耐磨性和抗氧化性,且有助于改善熔覆层与基体之间的润湿性,因此本试验选用Ni60合金粉末作为粘结层金属。

基体材料为尺寸100 mm×80 mm×10 mm的Q235钢。对Q235钢基材进行喷砂预处理并在丙酮中超声清洗20 min后烘干待用;先对Ni60合金粘结层进行熔覆制备,厚度约为0.2 mm;之后,采用虫胶溶液作为粘结剂将混合好的粉末预涂于粘结层表面,预置熔覆层厚度约为1 mm,进而采用SLC—20×30D型数控激光多功能加工机进行激光熔覆。激光器类型为CO2气体激光器,采用的激光功率为2 kW,圆形光斑直径为φ8 mm,离焦量为270 mm。

1.2 熔覆层表征

采用JSM7500F型扫描电镜(SEM)表征熔覆层顶部、中部与底部的组织状况及碳化物强化相的微观形貌,采用JXA-8100型能谱仪(EDS)对熔覆层进行面扫描与点成分分析。

采用X射线衍射仪(XRD,X’Pert Pro MDP)分析熔覆层物相组成,扫描角度范围为20°~100°,扫描速率为10°/min,步长为0.02°。

采用显微硬度计(HX-1000)测试熔覆层的截面显微硬度分布,测试条件为加载载荷为1.961 N (200 g),保载时间为10 s。从熔覆层表面沿着深度方向测试,共测试7个点。

采用摩擦磨损试验机(SRV)进行微动磨损试验,测试条件:摩擦副为Si3N4碳化物球(硬度1800 HV,直径φ10 mm),加载载荷为45 N,微动磨损距离为1 mm,往复频率为30 Hz,加载时间为10 min;之后,采用三维白光干涉仪表征试样表面的磨痕轮廓。

2 结果与讨论

2.1 熔覆层表面形貌

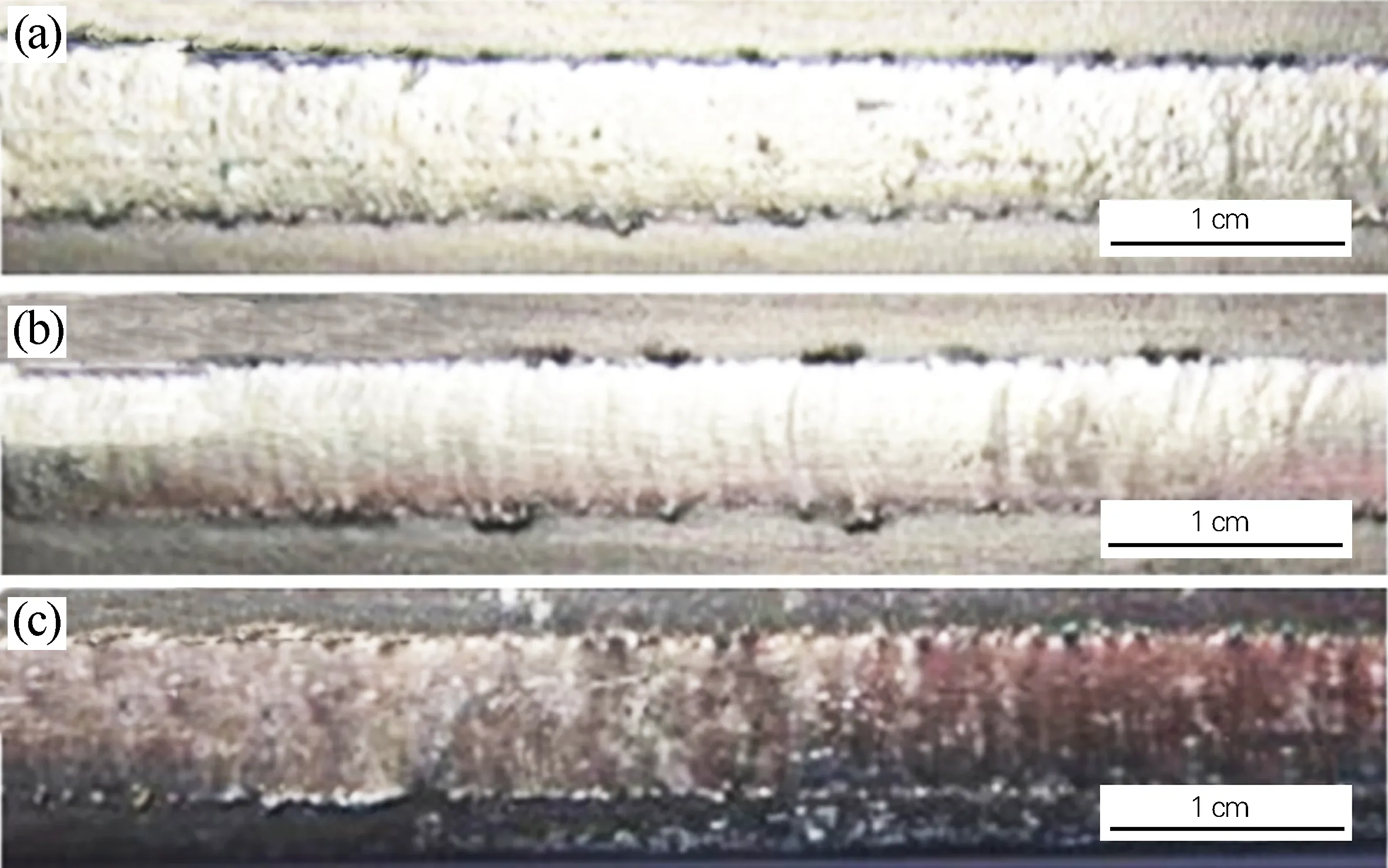

图1为在2 kW激光功率、不同扫描速度下单道激光熔覆层的表面形貌。由图1可知,扫描速度为1 mm/s 时,熔覆层表面较为粗糙且存在颗粒状熔滴与部分气孔,这是由于在较低扫描速度下,较高激光能量引起了激光熔池强对流及飞溅所致。扫描速度为1.5 mm/s时,熔覆层表面较为光滑平整,粗糙度低且无明显熔滴与气孔产生。当扫描速度增加至2 mm/s时,熔覆层表面较为粗糙且在表面与边缘存在大量颗粒状物质,这是由于在较高扫描速度下,较低的激光能量未能使原料粉末充分熔化,冷却过程中粉末材料在表面张力的作用下凝结成不连续的熔滴导致的。

其中:σ为纵波引起的正应力;ρ为介质密度;VP,vP分别为纵波波速和纵波引起的质点震动速度;τ为横波引起的剪应力;VS,vS分别为横波波速和横波引起的质点震动速度。可见,远场动应力和震波波速成正相关关系。

图1 在2 kW、不同扫描速度下制备熔覆层的宏观形貌Fig.1 Macro morphologies of the clad layer prepared at 2 kW and different scanning speeds(a) 1 mm/s; (b) 1.5 mm/s; (c) 2 mm/s

2.2 熔覆层微观组织

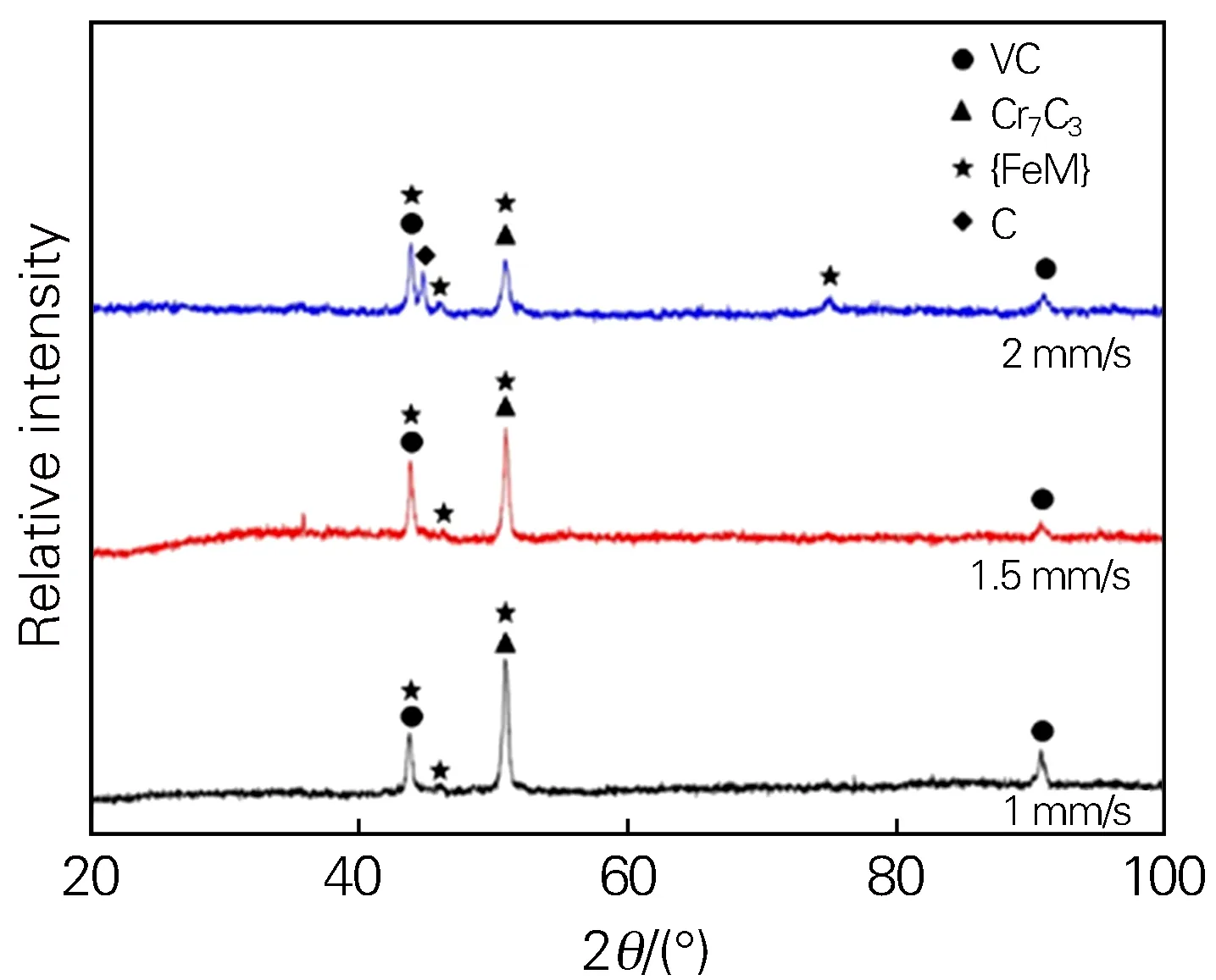

图2为在2 kW、不同扫描速度下熔覆层的XRD图谱。由图2可知,熔覆层主要由Cr7C3、VC与{FeM}合金相等构成,其中M为Ni、Cr、V等。在激光能量作用下,预置的Cr、V、C混合颗粒发生燃烧反应并合成了碳化物相(Cr7C3、VC);粘结层Ni与基材Fe对熔覆层的稀释,及其与熔融Cr、V的混合形成了{FeM}固溶体相。另外,扫描速度为2 mm/s时熔覆层出现了较低的C衍射峰,说明在该扫描速度下部分C粉末未完全熔融反应。对图2仔细观察可知,随着激光扫描速度的增加,熔覆层的XRD衍射峰强度有所减小。扫描速度为1 mm/s 时,熔覆层中Cr7C3、VC与{FeM}相的衍射峰强度相对2 mm/s时更高,这是由于扫描速度过快,原料粉末熔融效果有所降低且熔池中的元素反应时间缩短,导致碳化物生成量相对减少所致。综上所述,激光熔覆技术可使Cr、V与C混合粉末间发生燃烧反应并原位合成VC-Cr7C3复合熔覆层。

图2 在2 kW、不同扫描速度下熔覆层的XRD图谱Fig.2 XRD patterns of the clad layer at 2 kW and different scanning speeds

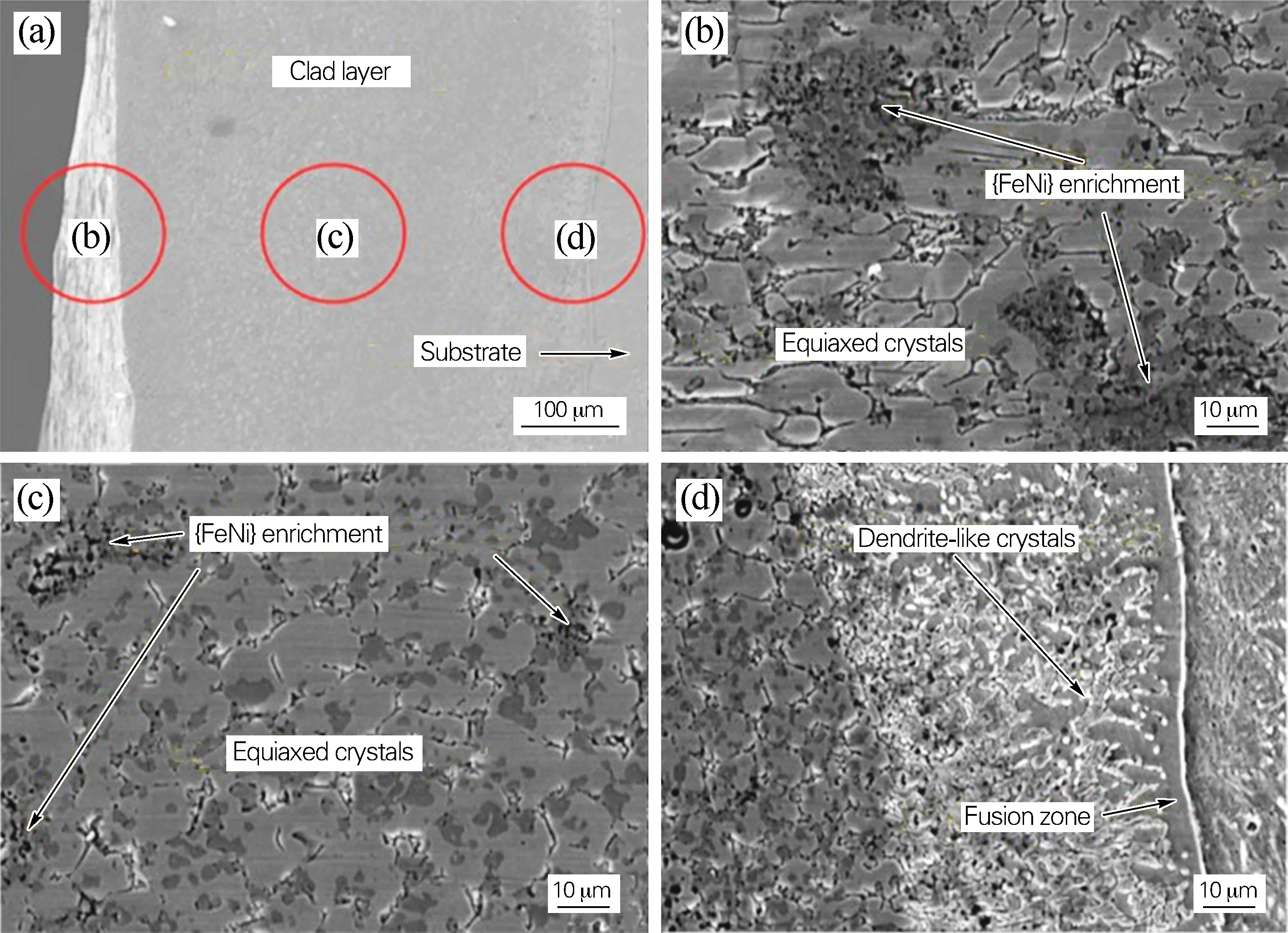

基于以上研究,对扫描速度为1 mm/s与1.5 mm/s下制备熔覆层的截面组织进行表征。图3为在1 mm/s时熔覆层截面的SEM图。由图3可知,熔覆层的厚度约为500 μm,其内部分散有大量白色与灰质组织。对熔覆层的顶部、中部与底部进行放大分析,如图3(b~d)所示。由图3(b,c)可知,熔覆层顶部与中部出现等轴晶形貌,晶界处呈现白色,晶内为灰色与黑灰色两部分构成。该形貌主要归因于晶界处物相与晶内物相的化学电位差,导致晶界处物相被优先金相刻蚀,进而在SEM状态下引起了两者界面的边缘效应。晶内物相中的黑灰色相与灰色相可推断分别为高熔点的VC相与次高熔点的Cr7C3相,其将在下文中进一步验证。

图3 扫描速度为1 mm/s时熔覆层截面(a)及不同部位放大SEM图(b~d)(b)顶部;(c)中部;(d)底部Fig.3 Cross-sectional morphology(a) of the clad layer prepared at scanning speed of 1 mm/s and the enlarged SEM images of different parts(b-d)(b) top; (c) middle; (d) bottom

图3(d)中呈现了熔覆层的3种组织形貌,其上部与图3(b,c)一致,而其中部与底部与图3(b,c)截然不同。在图3(d)中部,熔覆层出现较多白色组织,其为碳化物的类树枝晶结构。在激光熔覆过程中,由于碳化物的凝固温度较高,碳化物液相易产生过冷现象,使得靠近基材处的碳化物凝固形状控制因子K值(温度梯度与凝固结晶速率的比值)减小,进而形成碳化物类树枝晶形貌。同时,较高激光能量使得Ni粘结层与基材对熔覆层底部有较高稀释率,导致熔覆层底部碳化物含量减小。稀释产生的合金相存在于碳化物之间,其可被优先金相刻蚀,进而出现图3(d)中白色碳化物形貌。图3(d)顶部与图3(b,c)中碳化物等轴晶的形成,取决于激光熔池顶部与中部较大的碳化物液相过冷度,导致碳化物形核率快速增加,形成大量等轴晶。同时熔池顶部较高含量的C可促使Fe稀释元素参与Cr7C3相的形成,构成M7C3相,使得碳化物间的合金相含量降低,进而形成碳化物等轴晶形貌。由于VC相的熔点高于Cr7C3相,故形成Cr7C3相包覆VC相的碳化物组织,也将在后续进一步验证。

此外,图3(b,c)中存在部分大面积暗灰色区域,为稀释合金相富集区域,其在金相刻蚀中所形成的形貌。图3(d)熔覆层底部与基材界面形成一道白亮色组织,为激光熔池在较大过冷度下形成的细小合金晶粒。此区域为熔覆层与基材的熔合区,两者界面无明显杂质及缺陷形成。

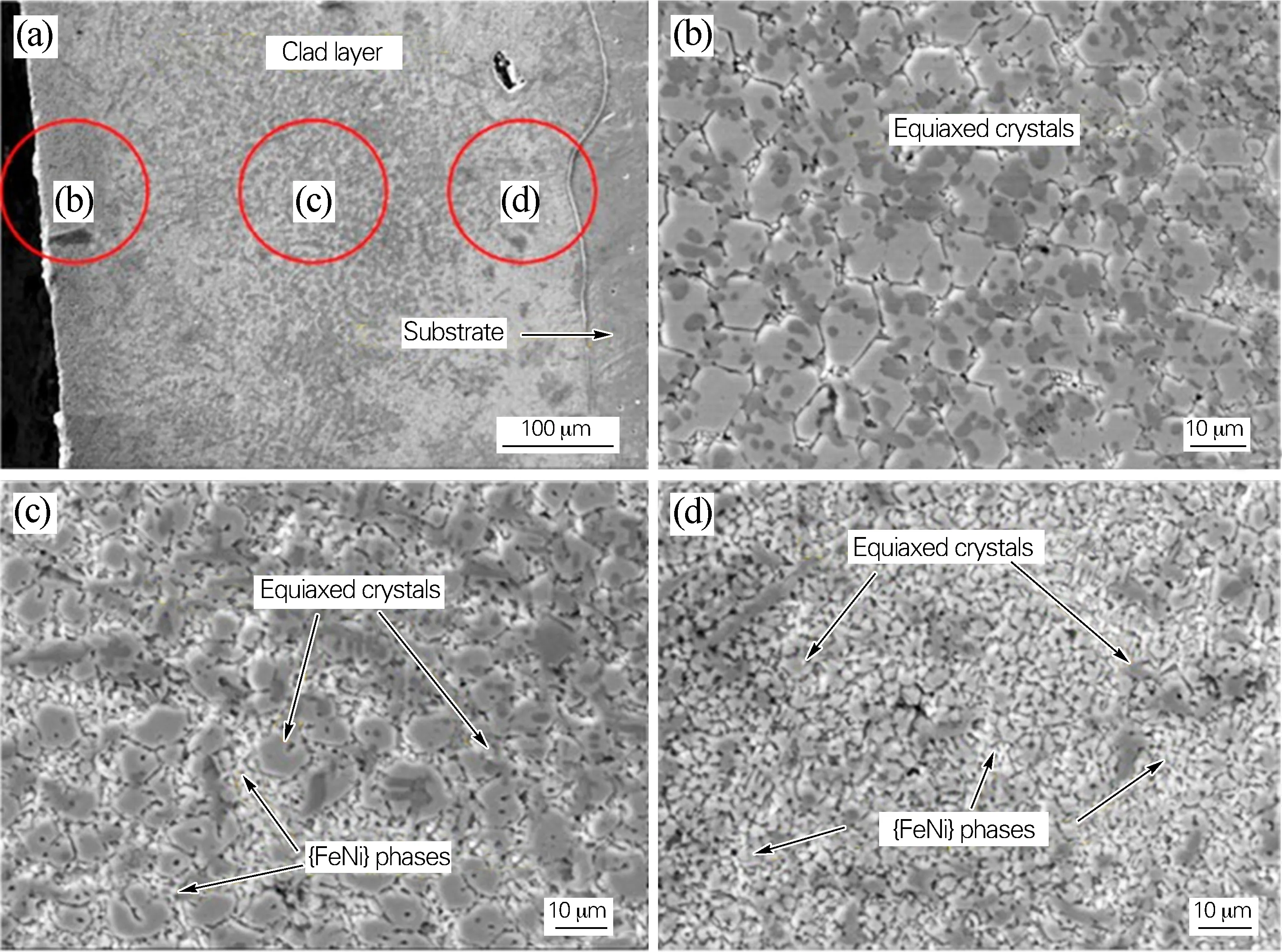

图4为扫描速度为1.5 mm/s时的熔覆层截面SEM图。由图4可知,熔覆层内部也分散有大量白色与灰色组织。对熔覆层的顶部、中部与底部进行放大分析,如图4(b~d)所示。由图4可知,该熔覆层顶部形貌与图3顶部、中部形貌较为接近,呈现等轴晶组织,晶粒内部为Cr7C3包覆的VC组织,晶界处为金相刻蚀的合金相组织。然而,该熔覆层底部形貌与图3差别较大,其呈现细小的碳化物相与合金相组织。这是由于较低的激光能量使得激光熔池更易达到过冷状态,导致碳化物相与合金相的K值均减小,大量形核并形成等轴晶,而未出现碳化物的类树枝晶与合金相的柱状晶组织。另外,1.5 mm/s相较于1 mm/s的激光能量较低,将有效降低粘结层与基材对熔覆层的稀释率,促进1.5 mm/s时熔覆层碳化物含量的升高。但仔细观察图4(c,d)发现,扫描速度为1.5 mm/s时熔覆层底部与中部的碳化物含量反而少于1 mm/s时熔覆层(如图3(c,d)所示)。这是由于1.5 mm/s时熔覆层的快速冷却行为导致合金相中Fe扩散速度减慢,降低了M7C3相的生成,进而使得大量{FeM}合金相保存下来,使得形成的Cr7C3相含量降低。但在1.5 mm/s时熔覆层中部与底部相较1 mm/s时具有较高的C含量,其也与合金元素形成共晶碳化物组织,进而最终呈现图4所示的组织形貌。另外对比图3与图4不难发现,在1.5 mm/s时熔覆层较低的稀释率减少了合金相在顶部与中部偏聚的现象,且在1.5 mm/s时,熔覆层的碳化物与合金相尺寸均比1 mm/s时的小。

图4 扫描速度为1.5 mm/s时熔覆层截面(a)及不同部位放大SEM图(b~d)(b)顶部;(c)中部;(d)底部Fig.4 Cross-sectional morphology(a) of the clad layer prepared at scanning speed of 1.5 mm/s and the enlarged SEM images of different parts(b-d)(b) top; (c) middle; (d) bottom

通过分析图3与图4还可发现,熔覆层碳化物晶粒尺寸从底部到顶部逐渐长大,这与激光熔覆组织形成规律不符,即熔覆层顶部较小的K值有利于形核率的增加与晶粒细化。本研究现象可归因于C含量对M7C3相形成的促进作用,在熔覆层底部由于C含量相对较低,减少了M7C3相的生成量,进而阻止了碳化物晶粒的增大;在熔覆层中部,C含量升高导致合金相中的Fe参与到M7C3相的形核长大,导致碳化物晶粒尺寸变大及含量增多;在熔覆层顶部,C含量更高使得碳化物晶粒尺寸进一步增大,碳化物含量最多。另外,扫描速度为1.5 mm/s时熔覆层与基材界面处形成熔合区,也无明显缺陷及裂纹出现,其保证了熔覆层与基材间形成良好结合强度。

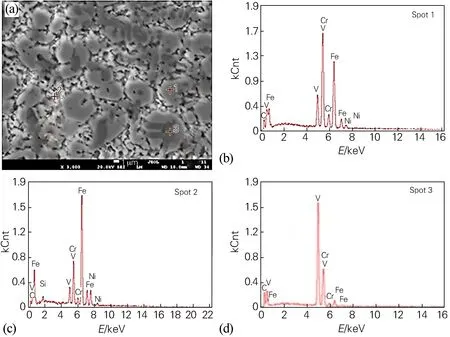

图5 扫描速度为1.5 mm/s时熔覆层截面的EDS点分析Fig.5 EDS point analysis of cross section of the clad layer prepared at scanning speed of 1.5 mm/s

为了验证上述分析,对扫描速度为1.5 mm/s时的熔覆层的成分分布进行EDS分析,结果如图5与表1所示。由图5可知,熔覆层内部包含了白色相、灰色相与黑灰色相。通过1点的成分分析可知,其主要包括Cr、Fe、V、C及少量的Ni,其中V在4.8 keV的主衍射峰较弱,而Cr在5.4 keV的主衍射峰较强,说明1点位置含有较多的Cr与相对较少的V,结合XRD结果可证明,该灰色相为Cr7C3,其中较强的Fe衍射峰也进一步说明Fe可与Cr共同形成M7C3相。对比3点与1点成分可知,3点V的衍射峰强度明显上升,而Cr、Fe的衍射峰大幅减弱,且无Ni衍射峰,结合XRD结果可说明,黑灰色相为VC。对比分析2点成分可知,2点Fe衍射峰占据主导,Ni衍射峰强度相较1、3点显著增加,且Cr、V衍射峰强度明显减弱,结合XRD结果可说明,该白色相主要为{FeM}合金相。同时从表1可知,该白色相位置处仍有一定量的C,说明也存在合金碳化物相。因此,该成分分析结果与XRD结果一致,也证明了上述关于熔覆层组织形貌的分析结论。

表1 图5相对应的EDS分析结果(质量分数,%)

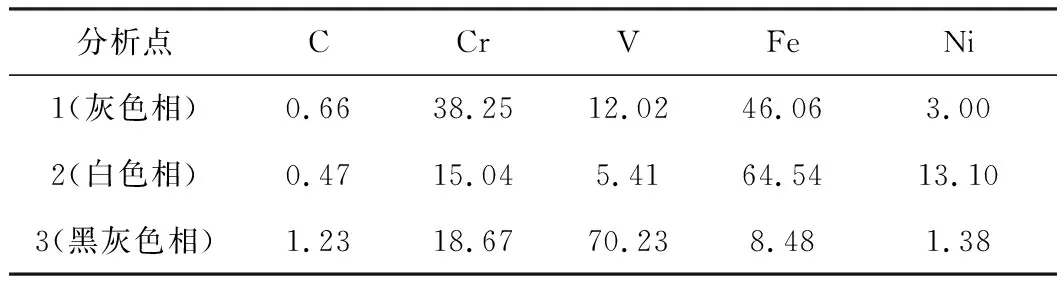

图6为在1.5 mm/s时熔覆层组织的EDS面扫分析。由图6(a)可知,黑灰色相为V与C富集区,灰色相为Fe、Cr富集区且有一定量的C分布,白色组织为Fe、Ni富集区且有少量的Cr分布。该结果与上述成分分析结果一致,说明激光熔覆可原位合成VC-Cr7C3复合熔覆层。

图6 扫描速度为1.5 mm/s时熔覆层截面的EDS面扫分析(a)SEM图; (b)Cr; (c)V; (d)Fe; (e)Ni; (f)CFig.6 EDS area scanning results of cross section of the clad layer prepared at scanning speed of 1.5 mm/s(a) SEM image; (b) Cr; (c) V; (d) Fe; (e) Ni; (f) C

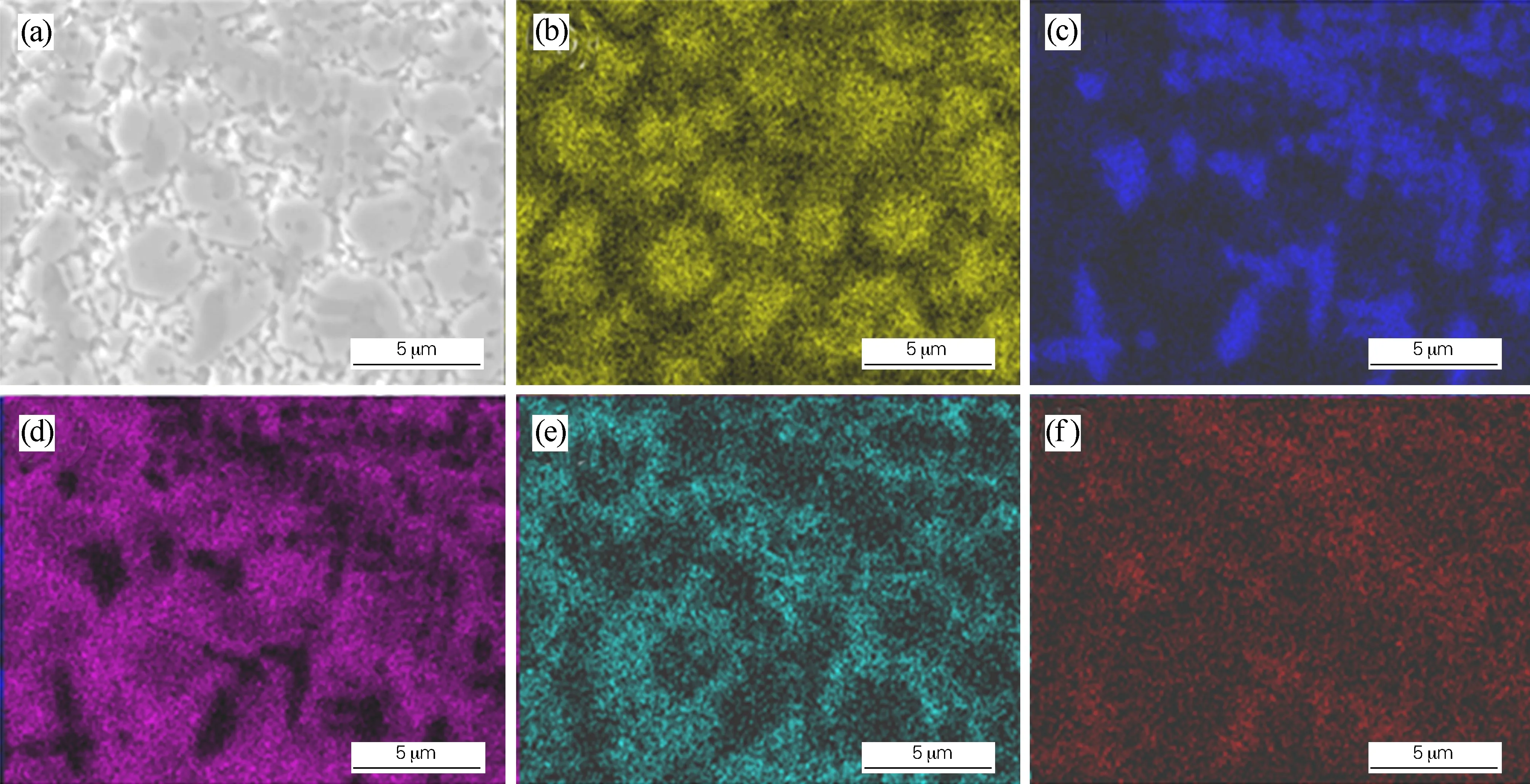

2.3 熔覆层显微硬度

图7 不同扫描速度下熔覆层的截面硬度(a)测试位置;(b)显微硬度分布Fig.7 Microhardness of cross section of the clad layer at different scanning speeds(a) test locations; (b) microhardness distribution

2.4 熔覆层耐磨性

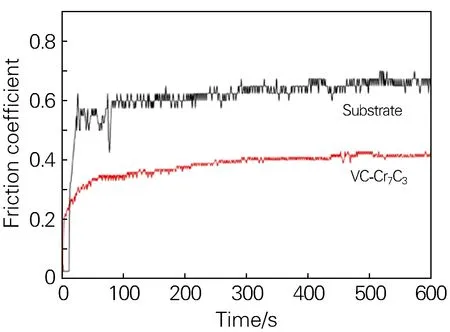

图8为Q235钢基材与扫描速度为1.5 mm/s时熔覆层的表面微动摩擦因数曲线。由图8可知,随着磨损时间的延长,基材与熔覆层的摩擦因数均在前50 s迅速增加,随后缓慢趋于稳定。基体表面的摩擦因数较高,平均值在0.6左右,最高摩擦因数达0.7,且整个磨损过程中摩擦因数波动较大。相比而言,熔覆层表面的摩擦因数在整个磨损过程中基本稳定,其平均值在0.4左右。

图8 基材和扫描速度为1.5 mm/s时熔覆层的摩擦因数曲线Fig.8 Friction coefficient curves of the substrate and clad layer prepared at scanning speed of 1.5 mm/s

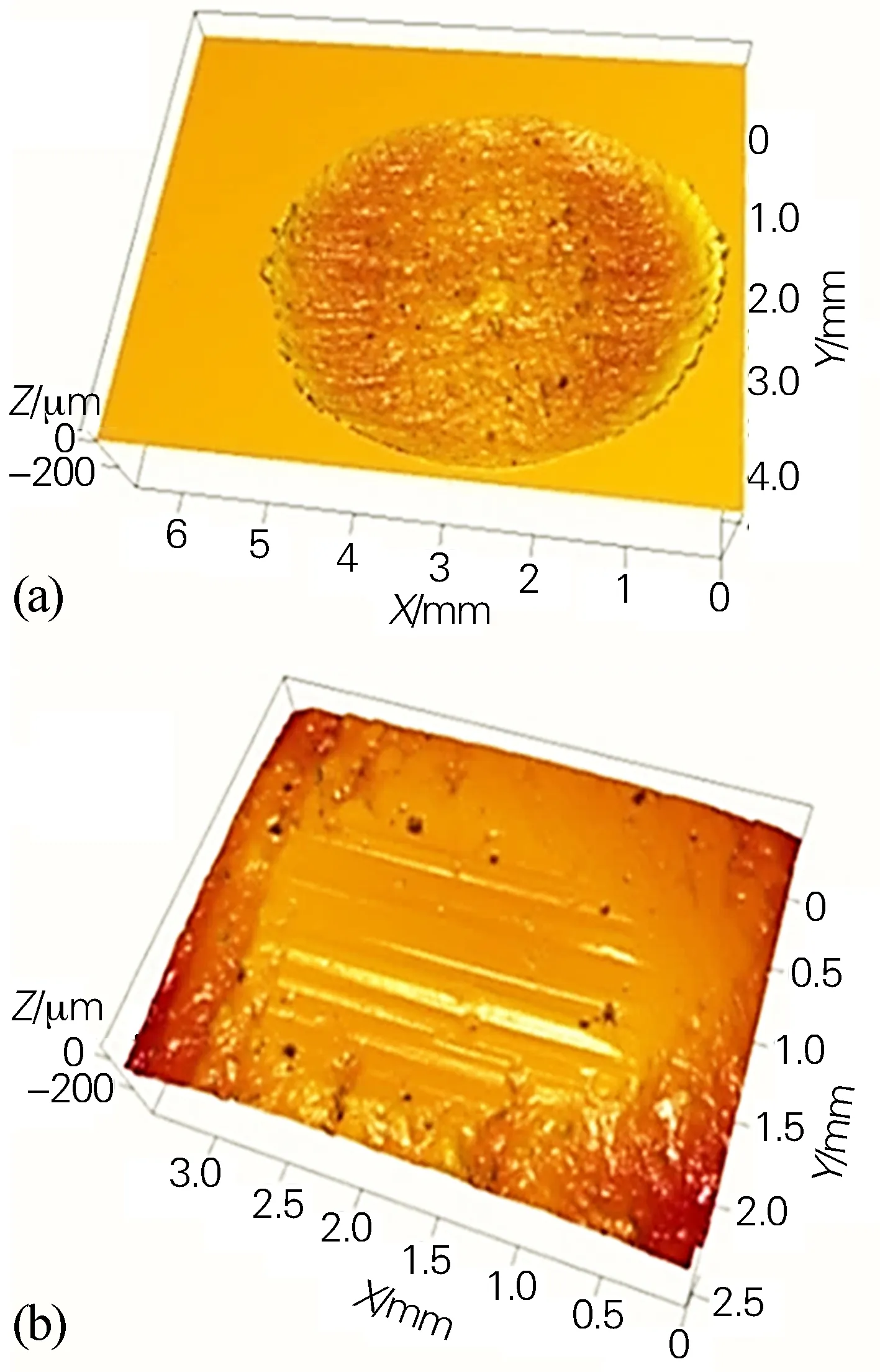

图9为基材与熔覆层相应的磨痕白光干涉形貌。由图9可知,Q235钢基材的磨痕体积较大,其磨痕宽度达到4 mm,磨痕深度达200 μm,而熔覆层的磨痕体积较小,其磨痕宽度为2 mm,磨痕深度较小,仅有少数犁沟深度达到200 μm。由此可知,熔覆层比基材具有更加显著的耐磨性能。这主要归因于VC-Cr7C3复合熔覆层高的硬度与原位自生行为。碳化物的原位自生行为使得合金粘结相与碳化物界面润湿性好,且均匀分布的细小碳化物共同承担了磨损应力,降低了应力集中现象的出现,从而使得磨损过程中熔覆层中不易产生微裂纹,降低了熔覆层的摩擦损耗。仔细观察可知,Q235钢磨痕中存在较多的犁沟,且磨痕中心位置出现了明显的合金撕裂现象,说明基材的磨损行为主要为粘着磨损与磨粒磨损,其磨粒磨损来源于粘着合金的撕裂与脱落行为。VC-Cr7C3复合熔覆层磨痕中存在较少犁沟,说明其磨损行为主要为磨粒磨损,来源于少量脱落颗粒对熔覆层的磨损所致。

图9 磨痕的白光干涉形貌(a)Q235钢基材;(b)1.5 mm/s熔覆层Fig.9 White light interference patterns of wear marks (a) Q235 steel substrate; (b) clad layer prepared at 1.5 mm/s

3 结论

1) 激光熔覆技术可在Q235钢表面成功制备VC-Cr7C3复合熔覆层,其主要由VC与Cr7C3强化相及{FeM}粘结相组成,其中Cr7C3相为M7C3(M为Cr、Fe)相。熔覆层呈现3种不同颜色的组织形貌,其中黑灰色相为VC,灰色相为Cr7C3相,白色相为{FeM}粘结相。Cr7C3以VC为形核点形成包覆组织,而{FeM}粘结相分布于碳化物晶粒间。

2) 凝固形状控制因子K与C含量分布决定了熔覆层的微观组织结构。从熔覆层底部到顶部,K值由大变小致使熔覆层出现类树枝晶到等轴晶的转变,尤其在熔覆层中部与顶部出现大量碳化物等轴晶。从熔覆层底部到顶部,其C含量逐渐上升,进而使得熔覆层中上部的碳化物含量增加及碳化物晶粒尺寸长大。在较高扫描速度下,其更小的K值促进熔覆层中晶粒的细化。

3) 熔覆层的碳化物分布使其硬度由表及里逐渐降低,同时随着扫描速度的增加,熔覆层的硬度也逐渐增加,其原因为较大扫描速度降低了熔覆层的稀释率及提高了晶粒细化程度。熔覆层的硬度显著高于Q235钢基材,说明激光熔覆VC-Cr7C3复合熔覆层可用于碳钢基材的表面硬度改性。

4) 熔覆层与基材界面处存在冶金熔合区,保证了熔覆层的结合强度与摩擦磨损服役性能。扫描速度为1.5 mm/s时熔覆层比Q235钢基材具有更低的摩擦因数及更小的磨损量,其原因为熔覆层高的硬度与细小晶粒组织的原位自生行为,说明激光熔覆VC-Cr7C3复合熔覆层可用于碳钢基材的表面耐磨改性。