GFRP型材-木组合梁受弯性能试验研究

2022-11-28于海丰冯佳勋郝贵强李志强

黄 鹂,于海丰,冯佳勋,郝贵强,李志强

(1.河北科技大学建筑工程学院,河北石家庄 050018;2.中土大地国际建筑设计有限公司,河北石家庄 050000)

玻璃纤维增强复合材料(glass fiber reinforced polymer,简称GFRP)是近年来开始在土木工程中应用的新型材料,以轻质高强、耐火耐腐、可设计性强等特点受到了土木从业者的青睐[1-6]。木结构美观大方、节能环保,但是木材存在设计强度偏低且容易受材料缺陷影响的问题。通过可靠连接将GFRP与木材组合在一起,形成在外力作用下共同工作、协同变形的GFRP-木组合构件,是目前具有发展潜力的应用形式之一,既可以弥补木材在设计强度不足、耐久性能差等方面的缺陷,又可以优化结构效能,节能环保。

国外学者WANGGARD[7]最早进行了GFRP与木梁组合的研究,发现该种组合方式可有效改善木梁的受力性能。随后研究人员相继开展了GFRP加固木梁的试验研究工作[8-11]。研究表明,GFRP的加固效果会因构件尺寸、木材种类和加固位置的不同而有较大差异。KARLOS[12]对不同加固位置的GFRP增强木梁进行了受弯试验研究,发现同时在木梁受拉面和受压面黏贴等量的GFRP对木梁承载力的提升效果更加明显。目前,以轻木作为芯材的GFRP轻量化夹芯构件已经作为受力构件逐步应用于建筑工程领域。齐玉军等[13]对一种GFRP外壳包裹泡桐木芯材的GFRP-轻木组合梁进行了试验研究,发现该种组合梁在荷载作用下整体效应突出。张玲峰等[14]对单向增强的组合梁和多向增强组合梁进行了对比研究,发现多向增强GFRP木夹芯梁较单向增强组合梁兼顾了横向强度与刚度,但同时也因为减少了纵向受力纤维的数量,从而牺牲了构件纵向强度和刚度。

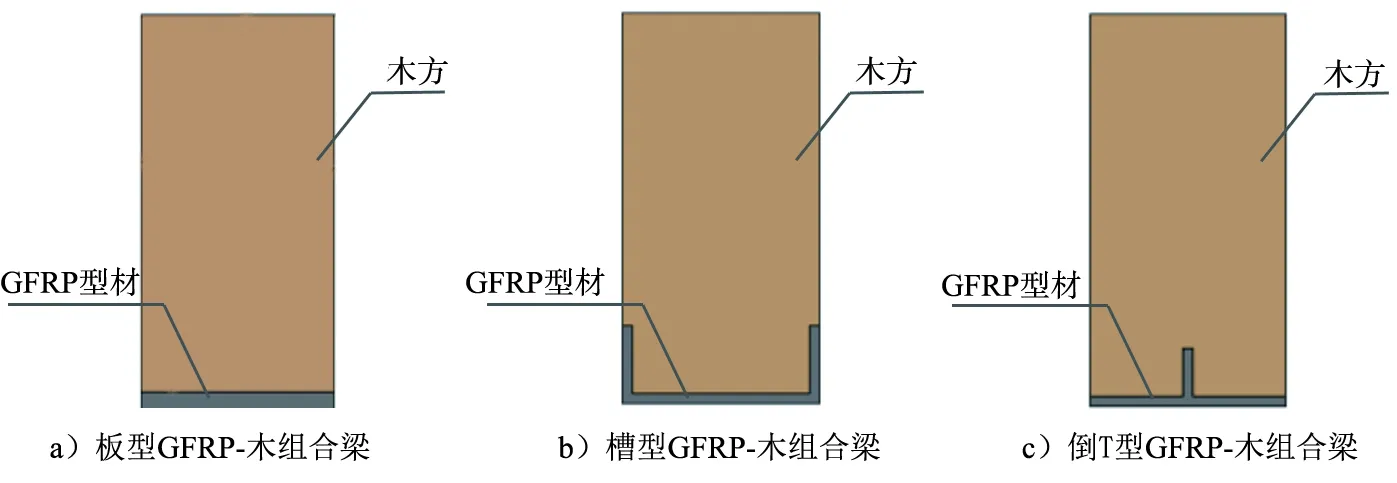

国内外学者已经对GFRP-木组合构件的受弯性能开展了大量研究工作,也取得了较多有价值的成果,但仍存在不足:现有研究中GFRP-木组合梁组合方式较为单一,多以GFRP布、片材等黏贴木梁表面,或采用直接植筋的方式将GFRP棒材与木材进行组合,对如何提升材料利用效率、节约制作成本、实现组合梁最优组合效益的相关研究还有待进一步扩展。本文以按需增强为原则,考虑2种材料力学性能特点,将GFRP型材与樟子松木材通过环氧树脂结构胶组合在一起,形成如图1所示的板型GFRP-木组合梁、槽型GFRP-木组合梁和倒T型GFRP-木组合梁,并分别对其受弯性能进行研究。

图1 3种GFRP-木组合梁

1 试验概况

1.1 试件设计与制作

试验选用同一批次生产的樟子松木材,依据相关规范[15-19]设计制作了12个标准试样,截面尺寸为30 mm×20 mm×20 mm,测得其顺纹抗压强度及弹性模量。考虑材料缺陷、构件尺寸等因素影响,对测得强度进行了折减[20]。试验结果如图2和表1所示。

图2 木材顺纹受压性能试验

表1 木材力学参数

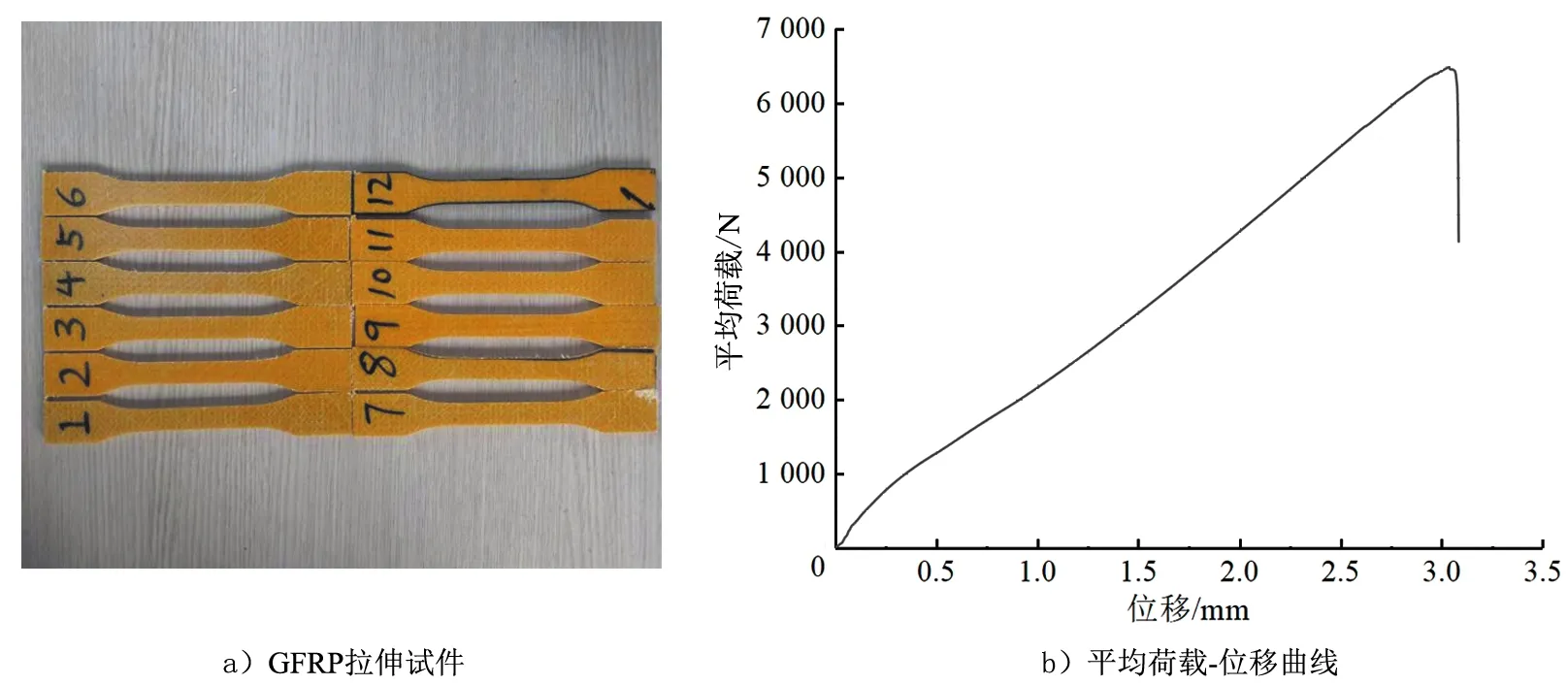

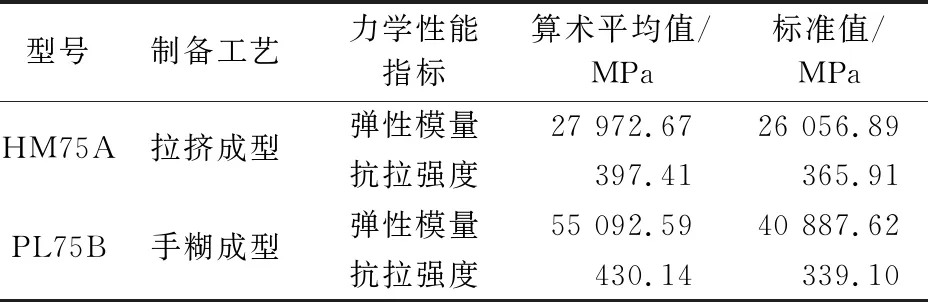

考虑到GFRP制备工艺可能对组合梁受弯性能有较大影响,试验时制作了拉挤成型GFRP拉伸试样(编号HM75A1—6)和手糊成型GFRP拉伸试样(编号PL75A7—12)2种类型(见图3 a)),按照规范[17-18]要求分别测得其拉伸强度和弹性模量,最后取算术平均值,试验结果如图3 b)和表2所示。

图3 GFRP拉伸力学性能试验

表2 GFRP力学参数

本文共设计制作了6组受弯梁,包括1组纯木基准梁、1组纯GFRP基准梁和4组GFRP-木组合梁,考虑到材料性能离散性较大,每组制作了2根相同的试件,单根梁全长2 000 mm,净跨1 800 mm,各梁具体信息见表3,图4为6组受弯梁的截面示意图。

图4 梁截面示意图

表3 受弯梁详情

以CBT6为例说明组合梁的制作过程。木材按试件尺寸在工厂完成切割、开槽处理后,用打磨机对木材与GFRP的接触面进行打磨,以便形成利于粘结的粗糙表面;将环氧树脂A,B胶按比例调配并均匀涂抹于连接面处,然后,将GFRP型材嵌入并与长木方进行黏合,形成GFRP-木组合梁;最后,用木工夹对组合梁整体夹持,并将其置于室内环境养护7 d。

1.2 试验加载与量测

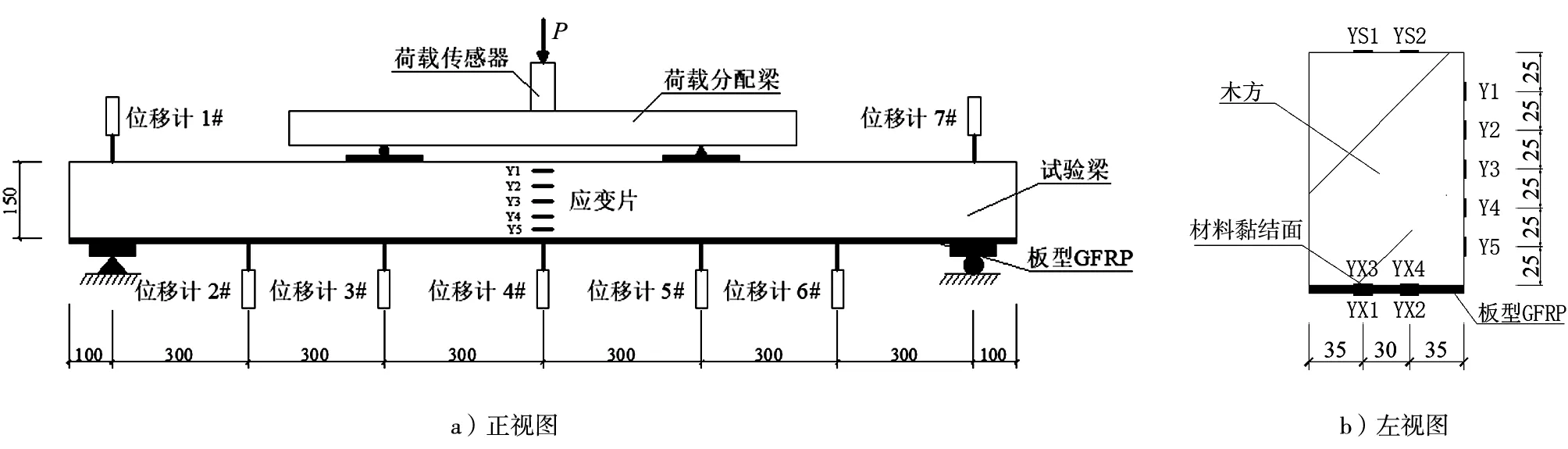

对GFRP-木组合梁进行加载试验,在梁跨三分点处施加集中荷载,以便在跨中l0/3区段形成纯弯段(见图5 a))。试验采用单调静力加载,正式加载前首先对试件进行预加载,检查各装置是否工作良好。正式加载时采用分级加载,每级加载值为5 kN,持荷时间5 min。加载期间观察试验梁变形的发展,当荷载-挠度曲线不再线性变化时,加载方式由荷载控制改为位移控制,以位移增加3 mm为梯度进行加载,直至试件破坏。

试验时,在梁跨中腹板沿梁高等间距布置5枚应变片(编号为Y1—Y5),以测得GFRP-木组合梁纯弯段正截面应变,同时分别在试验梁跨中上、下表面及材料黏结面处对称布置了6枚应变片(编号为YS1—YS2,YX1—YX4)以测得加载过程中材料的轴向应变(见图5 b))。另外沿梁跨度每间隔300 mm布置1个位移传感器以测量梁的挠曲变形。另外,考虑到加载过程中支座处可能产生沉降,在支座处也布置了位移传感器。应变及位移计数据均采用DH3816应变采集系统采集,荷载由试验加载装置配套的系统记录。

图5 测点布置简图(以板型组合梁为例,单位:mm)

2 试验现象及破坏状态

2.1 试验现象

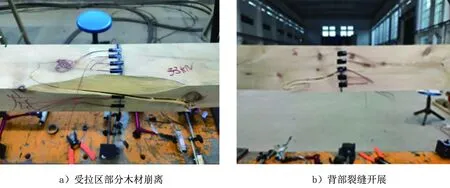

WBR1为基准木梁对照组。以试件WBR1a为例,在20 kN持荷时,试件发出了轻微脆响,这是由于木梁在荷载作用下产生了裂缝。当荷载增加到24.5 kN时,试件发出连续的脆响声,在跨中部位,其梁身正面和背面均出现了由底部发展而来的裂缝。当荷载达到33 kN时,木材细碎的断裂声突然开始变得密集,且由底部木节处开展出的裂缝发展迅速,且存在与梁腹缺陷处开展的裂缝有汇合的趋势。当荷载达到36.95 kN时,试件发出巨响,底部跨中处木纤维被拉断,同时部分木材出现崩离现象(见图6 a)),试件背部发展出一条沿跨中底部延展至腹部的深裂缝(见图6 b))。试件在发生破坏时受压区木材远未达到其极限强度,基准木梁试件表现出较为明显的脆性破坏。

图6 WBR1a试验现象及试件破坏状态

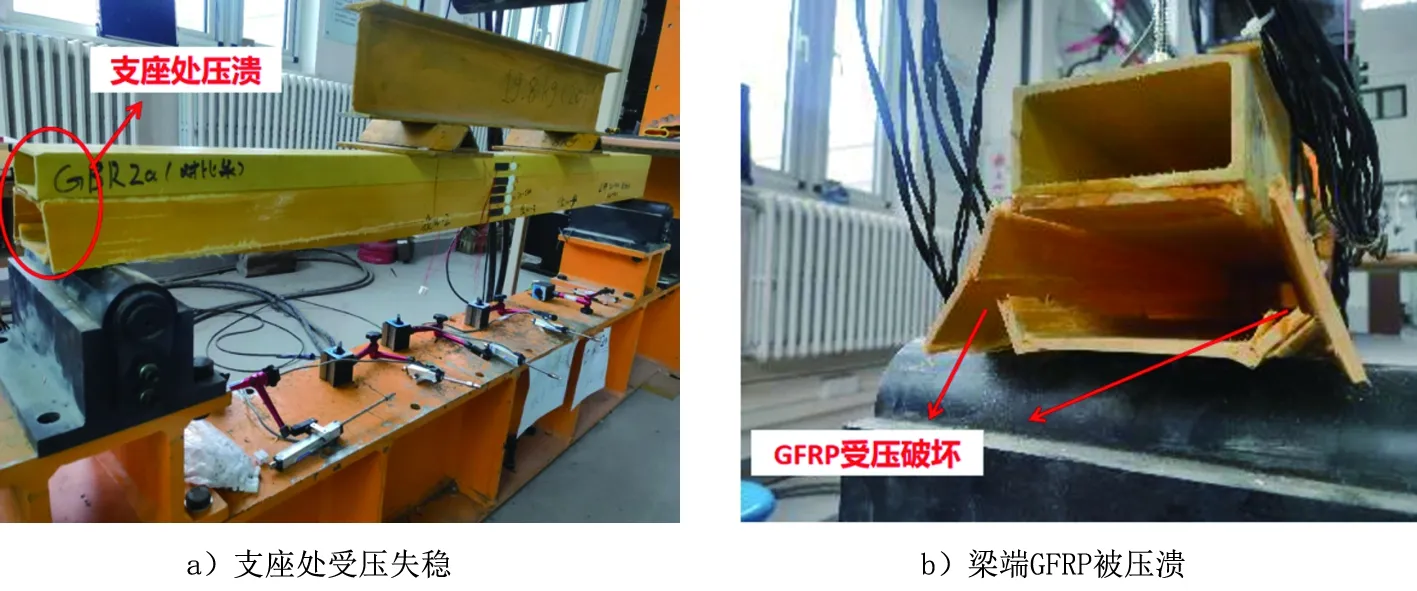

GBR2为日字型GFRP梁对照组。以试件GBR2b为例,早期随着荷载的增加,梁跨中挠度始终保持线性发展状态。当加载至45 kN左右时,梁发生巨响,试件GBR2b因丧失承载力而破坏。试验后观察发现,梁端支座处底板与腹板发生了撕裂、剥离现象,并且一直延续到梁跨中位置(见图7 a)),腹板在压力作用下屈曲压溃,并有向2侧扩展的趋势(见图7 b))。试件GBR2b在破坏前无明显预兆,破坏时突然发生,表现出典型的脆性破坏特点,跨中材料强度远未达到其极限强度,材料性能未得到充分发挥。

图7 GBR2b试验现象及试件破坏状态

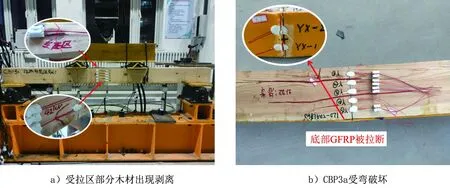

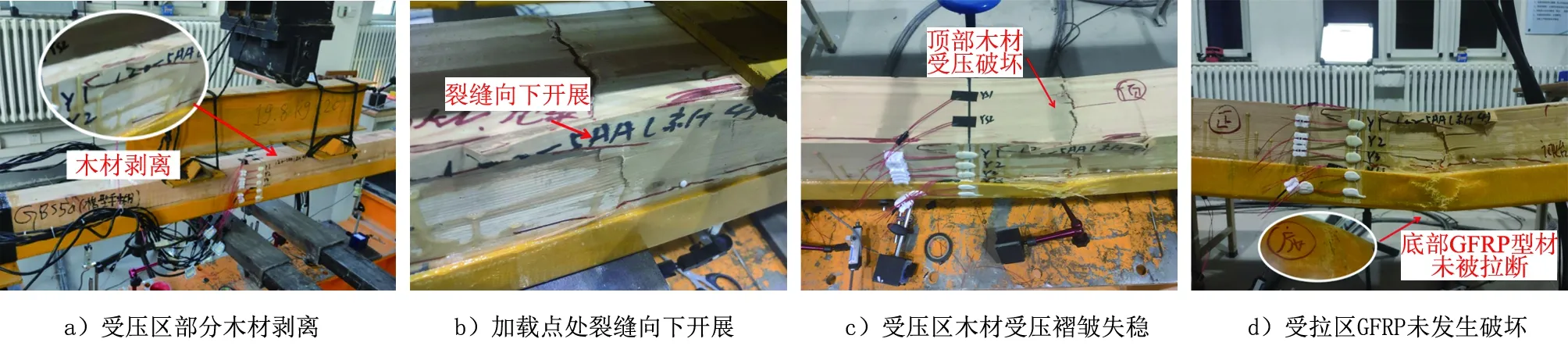

对于板型拉挤组合梁CBP3组,其在加载初期整体状态表现良好。以试件CBP3a为例,当外部荷载达到32 kN时,梁发出几声轻微的碎响,内部在荷载作用下开始出现裂缝。在荷载达到35 kN时,梁受压区木材出现细微褶皱。当加载到42 kN时,发出了密集的“噼啪”声,应变采集点Y5位置处出现了部分木材剥离,并在后续的加载过程中,其剥离程度不断增加,并有沿跨度方向发展的趋势(见图8 a))。当荷载约为52 kN时,首先出现一声沉闷的断裂声,随后又发出一声巨响,接着因丧失承载能力而发生破坏。观察CBP3a梁状态发现,跨中底部受拉区GFRP和木材均被拉断,顶部受压区木材受压褶皱明显,梁腹部出现若干沿梁纵向发展的裂缝(见图8 b))。

图8 CBP3a试验现象及试件破坏状态

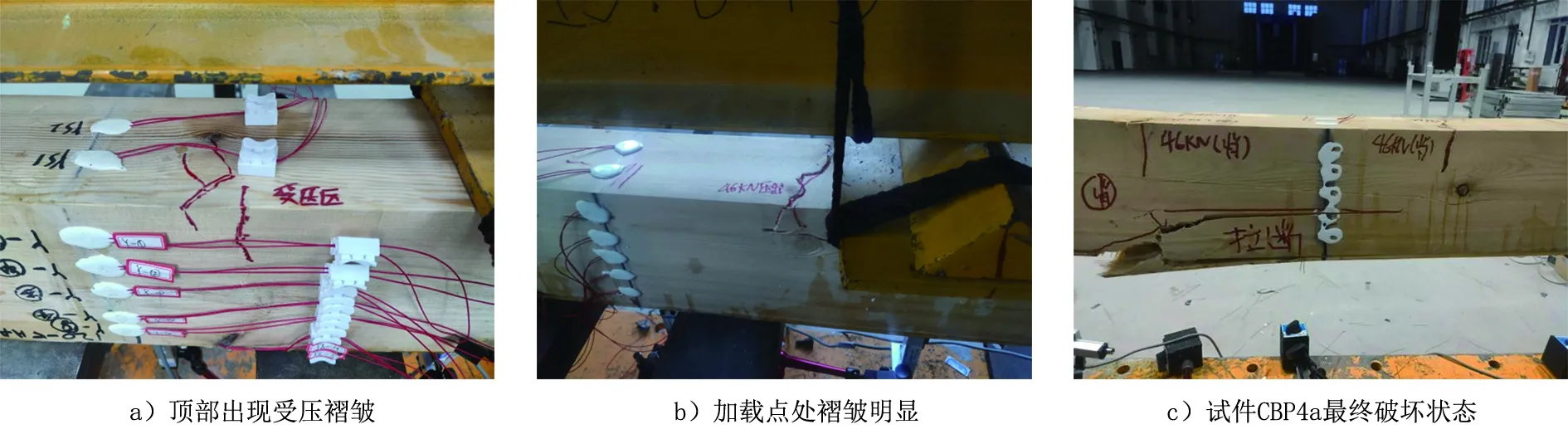

对于板型手糊组合梁试件CBP4组,以试件CBP4a为例,在加载至43 kN时梁体发出零星脆响,梁体顶部木材出现了局部受压褶皱(见图9 a))。在46 kN持荷时,观察到加载点垫板处有裂纹产生,并且伴随着细微的“噼啪”声缓慢地向梁腹部发展(见图9 b))。在之后的加载过程中,试件不断发出较为清脆的“噼啪”声,且跨中挠度增长加快。当加载至56 kN左右时,先是发出几声清脆的断裂声,然后伴随着一声巨响,受拉区GFRP和木材先后被拉断,梁CBP4a因无法继续承载而破坏。观察试件状态发现,试件CBP4a受拉区GFRP和木材均被拉断,裂缝从底部向上发展并与梁腹部纵向发展裂缝交汇,受压区跨中和加载垫片处木纤维均出现了较为明显的受压褶皱,破坏形态如图9 c)所示。

图9 CBP4a试验现象及破坏状态

对于槽型手糊组合梁CBS5组,以试件CBS5a为例,在加载至32 kN时,梁体首次发出“噼啪”几声脆响。待45 kN持荷观察时,发现试件受压区木材边角出现了部分分离,且加载点垫片处木纤维有因受压出现的褶皱(见图10 a))。当加载至52 kN时,试件发出一声较大的脆响,受压区木材边角分离程度加深,且出现了从梁顶部受压区向腹板处延伸的裂缝(见图10 b))。在达到极限荷载62.42 kN时,试件发出了一声沉闷的巨响,电脑采集端出现试件变形持续增长但承载力不增加的状况,CBS5a因无法继续承载而视为破坏。观察CBS5a状态,发现受压区顶部木材受压褶皱明显(见图10 c)),梁体正面和背面均存在由顶部受压区向梁腹开展的裂缝。在与裂缝相对应的位置,槽型GFRP腹板部分受到挤压,但受拉区木材和最底部的GFRP未发生破坏(见图10 d))。

图10 CBS5a试验现象及试件破坏状态

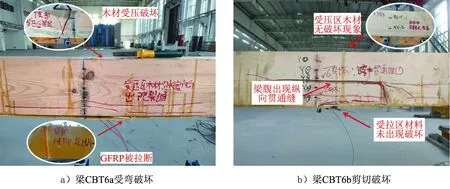

对于倒T型手糊组合梁CBT6组,以CBT6a为例,在加载至46 kN时,开始出现零星脆响,在55 kN持荷观察时,发现受压区边缘木纤维已经出现了较为明显的褶皱,且梁身背部1/3处存在一些沿梁纵向发展的裂缝。继续加载至57 kN左右时,木材“噼啪”断裂声变得密集,停止加载后梁身裂缝仍在继续扩展,底部GFRP型材也出现颜色变浅、鼓起的现象。随后伴随一声巨响,底部GFRP和木材先后被拉断,CBT6a在持荷状态时发生了破坏。受拉区GFRP断裂口整齐,同一位置处木材拉断,1/3梁高处出现了几条沿梁纵向开展的裂缝,受压区边缘木纤维受压褶皱明显。CBT6a破坏形态如图11 a)所示。

图11 CBT6b试验现象及破坏状态

试件CBT6b在后期加载过程中出现了跨中挠度增加、承载力却提升不明显的情况,同时梁腹部发展出了沿梁跨度方向的纵向贯通缝(见图11 b)),梁端木材出现了较大滑移,最终试件CBT6b变为叠合梁。这是因为樟子松木质较为松散,木纤维之间的相互作用较弱,在外力作用下裂缝首先从材料缺陷处发展,最终形成贯通全长的裂缝。因此CBT6b试件因材料缺陷导致试件本身存在质量问题,试验结果不可用。

根据受弯试验现象,可将各GFRP-木组合梁试件在达到极限荷载时的破坏状态分为以下3种:1)组合梁受压区木材受压褶皱明显,受拉区GFRP和木材均被拉断,以试件CBP3a和CBP4a为代表,表现为延性破坏;2)组合梁受拉区GFRP未发生破坏,但受压区木材因受压褶皱而失稳破坏,以试件CBS5a和CBT6a为代表,表现为延性破坏;3)组合梁腹部发展出沿梁纵向的贯通缝,梁端产生较大滑移,最终组合梁变为叠合梁而无法继续承载,以CBT6b试件为代表,表现出剪切破坏。前2种情况属于组合梁在工作状态下的正常材料破坏,第3种情况是因为木材材料天然缺陷导致木材间相互作用削弱,在剪力作用下木纤维之间迅速分离,并最终发展为沿梁纵向的贯通缝。由此可知,虽然GFRP可以有效减少木材缺陷对梁体受弯性能的影响,但当缺陷出现在梁腹部时,其对梁体的削弱作用不可被忽略。因此,在工程设计和施工时,要避免缺陷位置出现在组合梁中和轴附近。

2.2 荷载-应变曲线

图12为槽型手糊组合梁CBS5a与基准梁WBR1a和GBR2b的跨中荷载-应变曲线,图中跨中高度为零的位置表示试验梁底部位置,以此自下而上分别表示为布置在梁下表面的应变测点YX1(2)、布置在材料粘结面处木材表面的应变测点YX3(4)、沿梁腹跨中等间距布置的应变测点Y1—Y5和布置在梁上表面的应变测点YS1(2)。由图12可以看出,组合梁跨中应变随截面高度的变化基本呈线性分布,符合平截面假设。在加载初期,各测点应变发展平缓,其间Y3测点应变值变化不明显,表明该测点位置处于组合梁中和轴附近。随着荷载的增加,2组基准梁中和轴处应变变化始终不明显,而组合梁Y3测点处的应变值有了较为明显的改变,这说明组合梁试件中和轴位置下降,受压区木材塑性变形区域增加,这是因为在GFRP的增强下,组合梁受压区木材的塑性变形能力得到发挥,使得组合梁在破坏前表现出一定的塑性变形能力。

图12 应变-跨中高度变化曲线

另外,由布置在材料粘结面处测点YX3(4)所反映出的应变规律可知,组合梁试件受拉区GFRP和木材共同工作,在连接面处的木材由于GFRP的增强,应变发展与基准木梁受拉区木材的应变发展相比较为平缓,这是因为GFRP的存在减缓了受拉区木材的应变发展。另外,在各级加载过程中,组合梁粘结面处木材的应变发展与受拉区GFRP的应变发展差异性较小,可基本认为2种材料的变形发展状态一致。试验表明,组合梁在最终破坏时未出现材料滑移或剥离现象,由此可说明在荷载作用下GFRP-木组合梁整体效应良好,可以忽略滑移效应对组合梁受弯性能的影响。

2.3 整体挠度曲线

图13为槽型手糊组合梁CBS5a与基准梁WBR1a和GBR2b在加载过程中的整体挠度变化曲线,图中横坐标为试验梁跨度,纵坐标为各级荷载下采集的挠度。由图13可以看出,加载初期,各试件的整体挠度发展随荷载增长呈现出线性规律。在试验后半阶段,组合梁CBS5a跨中挠度发展速率明显加快,同级加载下的挠度变形增大,说明此时组合梁的刚度减小,部分材料发生屈服。另外,由于木材受压时具有一定的塑性变形能力,而在GFRP的增强下这种特性得到了发挥,因此在此阶段内组合梁表现出较好的塑性发展空间;而各基准梁试件的塑性变形发展较不明显,这是因为基准木梁和基准GFRP梁在破坏时为脆性破坏,材料强度没有得到充分利用。

图13 整体挠度曲线

3 组合梁受弯承载力影响因素分析

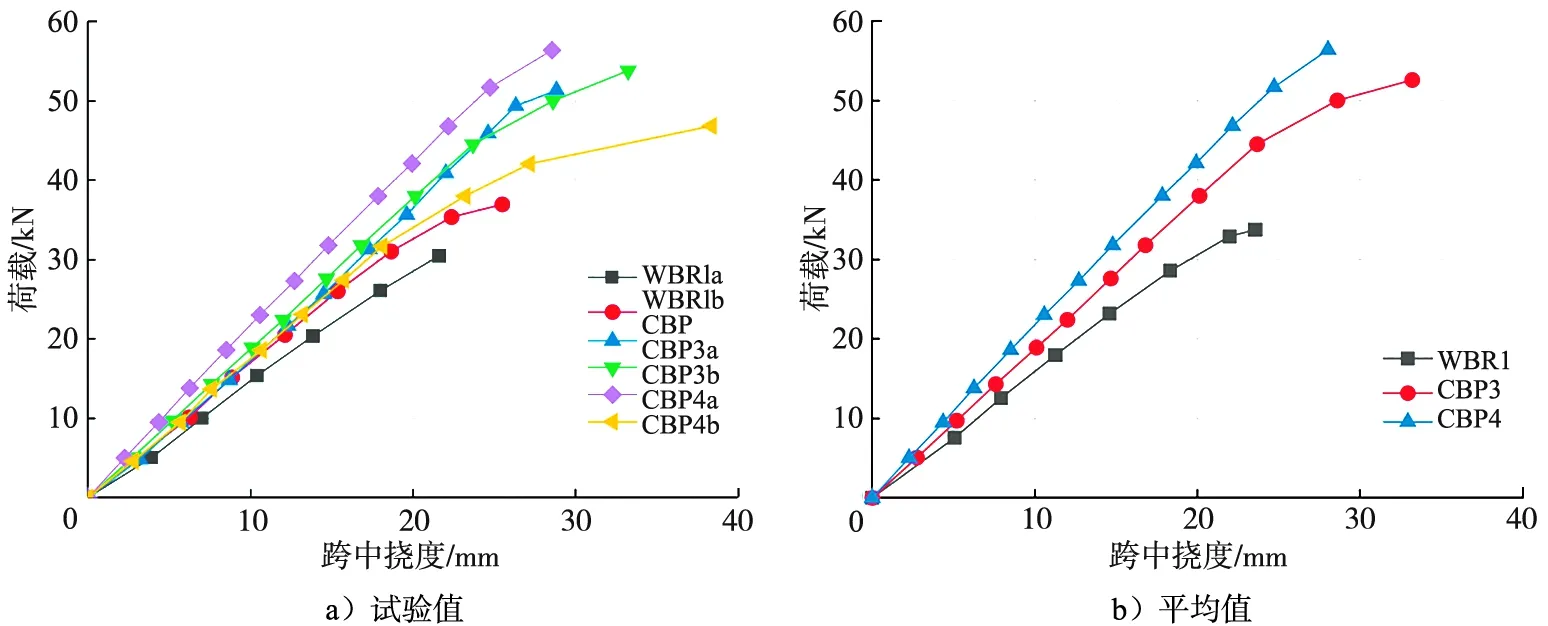

3.1 不同GFRP制备工艺的影响

通过CBP3,CBP4与基准梁的对比,分析不同GFRP制备工艺对组合梁受弯性能的影响。每组试件取其平均值进行比较,其中CBP4b因粘结质量问题而破坏,导致试验数据离散度较大,结果未作参考。如图14和表4所示,经过GFRP的加强,组合梁CBP3和CBP4的极限承载力和抗弯刚度较基准梁都有显著提升,CBP3较基准木梁和基准GFRP梁的极限承载力平均提高了18.85 kN和8.02 kN,提升幅度为55.90%和18.00%;CBP4较基准木梁和GFRP梁的极限承载力平均提高了22.66 kN和11.83 kN,提升幅度为67.20%和26.55%。同时可以看出,CBP4较CBP3的极限荷载值提高了7.25%,同时跨中挠度减少了8%,这是因为在手糊成型GFRP梁制备工艺中,增强纤维为网格状布置且沿厚度方向层铺而成,这使CBP4无论是横向还是纵向都具有较高的刚度和强度;而在GFRP拉挤成型工艺中,增强纤维为沿轴向布置的连续长纤维,这使CBP3仅在梁纵向具有较大刚度和强度。但需要注意的是手糊成型GFRP因其制备工艺影响,质量不易保证。

图14 CBP3,CBP4与WBR1荷载-挠度曲线

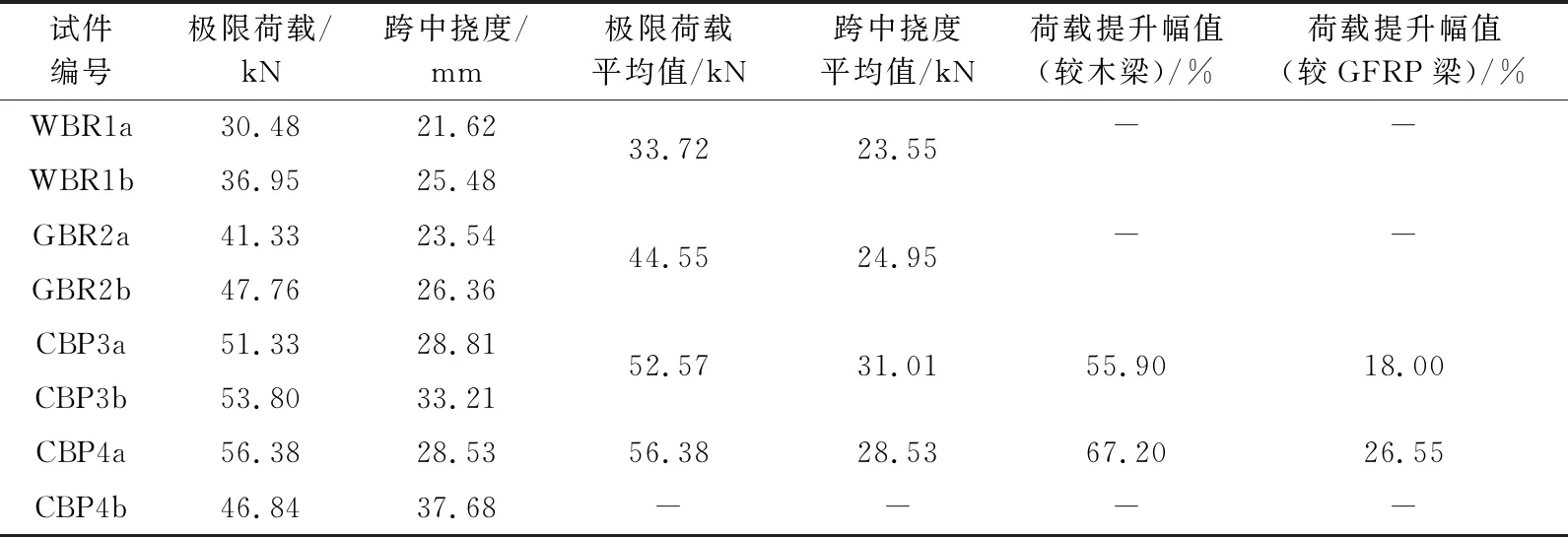

表4 WBR1,GBR2,CBP3 and CBP4主要试验结果

3.2 截面形式对组合梁受弯性能的影响

通过CBP4,CBS5和CBT6与基准梁的对比,可以分析组合梁截面形式对其受弯性能的影响。取各组梁试验平均值进行比较,CBT4b和CBT6b因试件缺陷问题,试验数据未做参考。由图15和表5可知,各组梁在加载初期的挠度变形发展基本保持一致,在加载中后期出现了较明显的区别,其间CBS5的挠度发展始终小于CBP4和CBT6组合梁试件,且破坏时的极限荷载也略高于其他2组试件,这表明槽型GFRP-木组合梁的抗弯刚度和抗弯承载力要高于板型或倒T型GFRP-木组合梁。其原因可能是槽型组合梁GFRP材料沿截面受拉区高度分布要多于板型或倒T型组合梁,因此截面抗弯刚度得到提高。但在试件破坏时,3种组合梁的极限承载力和跨中挠度较为接近,且加载过程中未能表现出明显的变化规律,概因材料离散性影响所导致。

图15 CBP4,CBS5和CBT6与WBR1荷载-跨中挠度曲线

表5 各梁主要试验结果

4 结 语

1)将连接面打磨粗糙处理后再涂抹环氧树脂结构胶,制成的GFRP-木组合梁在荷载作用下工作性能良好,组合效应明显,在受力过程中跨中截面应变沿高度的变化基本符合平截面假设,连接面处2种材料也始终处于变形协调状态,滑移效应对GFRP型材-木组合梁受弯性能的影响较小。

2)根据试验对比发现,手糊成型GFRP梁横向和纵向都具有较大的刚度和强度,而拉挤成型GFRP梁仅纵向具有较大刚度和强度,但手糊成型GFRP受制备工艺影响,质量不易控制,实际应用时应注意。

3)根据试验现象可将组合梁破坏状态分为3种:①受拉区GFRP和木材被拉断,受压区木材受压褶皱明显;②受拉区GFRP和木材未发生破坏,受压区木材褶皱失稳;③组合梁腹部出现沿梁纵向的贯通缝,组合梁发生纵向剪切破坏。试验结果表明,GFRP可以有效约束木材受拉区材料缺陷对组合梁受弯性能的影响,但处于梁腹部的缺陷对组合梁刚度和强度的削弱不可忽略。

4)相较于基准木梁和基准GFRP梁,GFRP型材-木组合梁极限承载力平均提高了67.04%和26.43%,提升效果显著;同时通过试验破坏现象分析,基准木梁和基准GFRP梁均表现为明显的脆性破坏,而组合梁的破坏形式表现为受拉区GFRP和木材拉断或者不破坏、而受压区木材褶皱,这说明组合梁的变形性能得到了改善。另外,通过对比不同类型的组合梁受弯试验结果发现,采用槽型截面形式的GFRP-木组合梁抗弯性能要优于采用板型或倒T型的GFRP-组合梁。

本文针对GFRP型材-木组合梁的抗弯性能进行了试验研究,主要分析了试验现象和试验结果,下一步还需完善组合梁的受弯承载力计算方法,并和试验结果进行对比。